3D打印机床Y轴进给系统设计与分析(浦)毕业论文

2020-06-21 19:51:12

摘 要

Abstract II

第一章 绪论 3

1.1 课题研究背景 3

1.2 课题研究目的和意义 3

1.3 课题的研究现状 3

1.4 进给系统的关键部件 4

1.5 PRO/E介绍 4

1.6 数控机床的发展趋势 5

1.7 本文的主要研究内容 5

第二章 3D打印机床的总体方案设计 7

2.1 3D打印机床功的总体要求 7

2.1.1 3D打印机床介绍 7

2.1.2 铣削力的估算 8

2.2 Y轴进给系统方案 9

2.2.1 进给传动方案选择 9

2.2.2 关键部件的选型 9

2.3 本章小结 11

第三章 3D打印机床详细方案设计分析 12

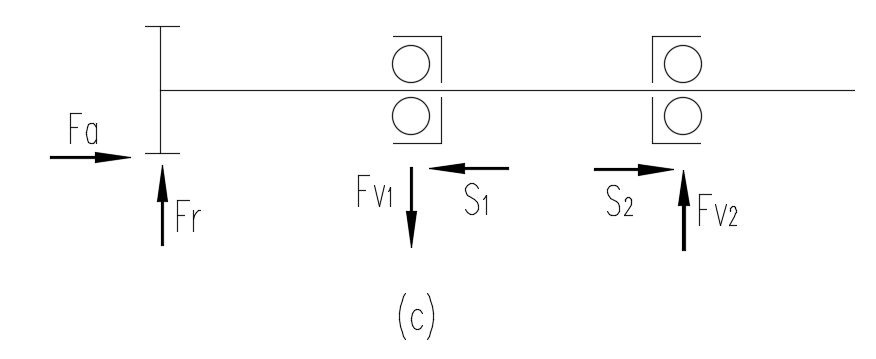

3.1 机床进给受力分析 12

3.2 滚动直线导轨的计算与选型 13

3.2.1 工作载荷计算 13

3.2.2 3.1.2 额定寿命的计算 13

3.2.3 小时额定寿命的计算 13

3.3 齿轮齿条的设计与校核 14

3.3.1 齿轮设计 14

3.3.2 齿面接触疲劳强度校核 16

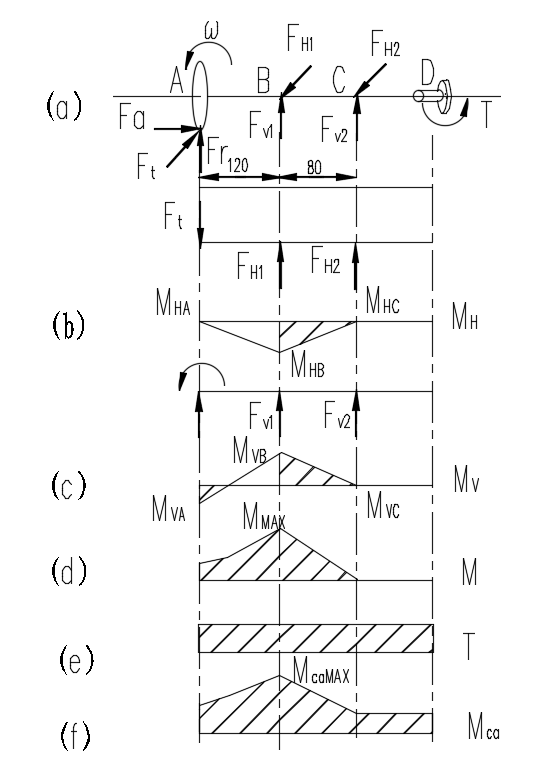

3.4 齿轮轴的校核 17

3.5 减速器的选型 19

3.6 伺服电机选型 20

3.7 轴承的选型 22

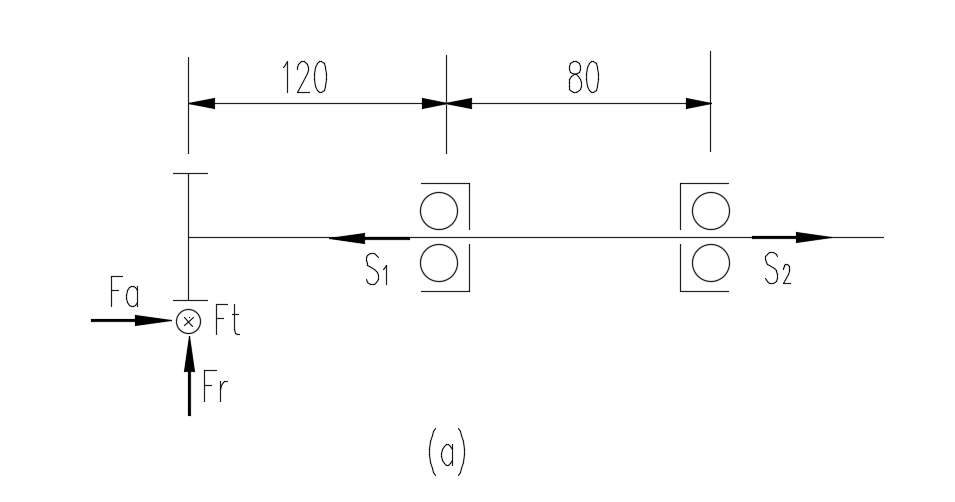

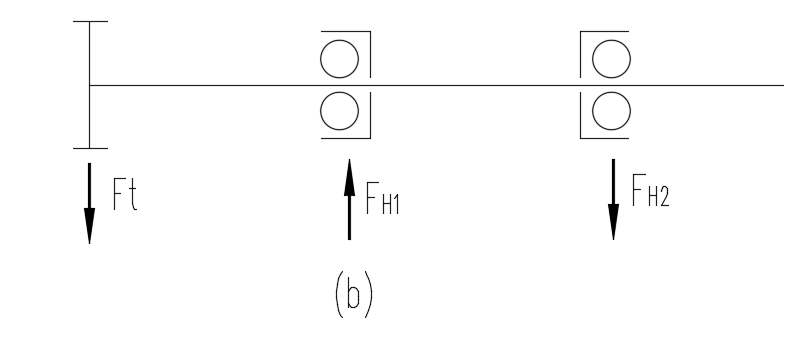

3.7.1 轴承受力计算 22

3.7.2 轴承额定寿命计算 24

3.8 系统性能校核 25

3.8.1 传动系统的主谐振频率 25

3.8.2 反向间隙 26

3.9 本章小结 26

第四章 3D打印机床有限元分析 28

4.1 有限元分析步骤 28

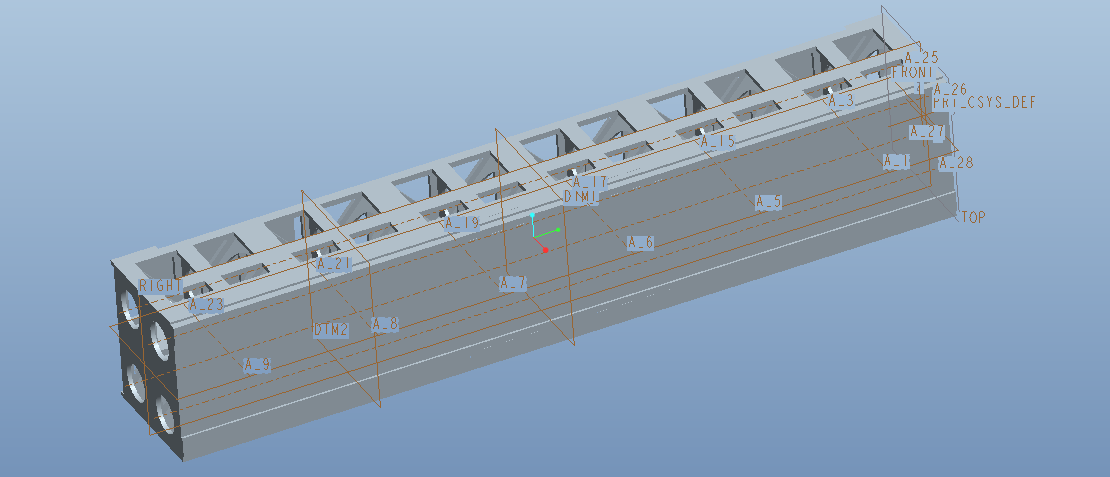

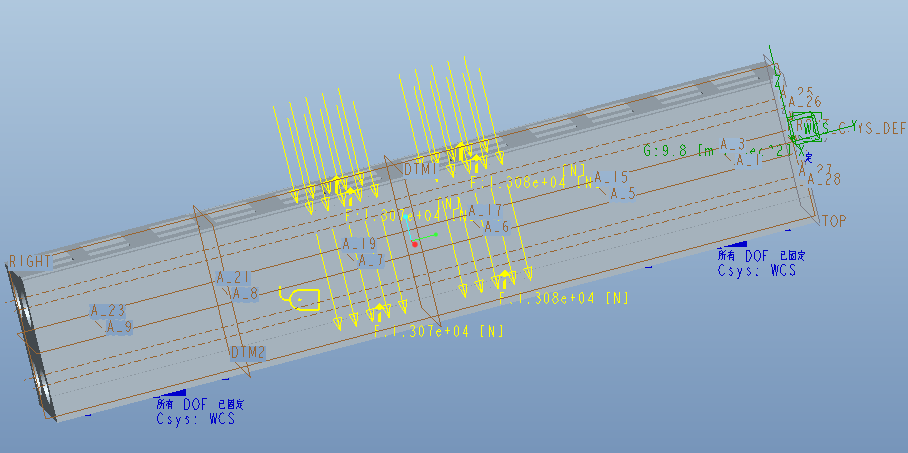

4.2 横梁有限元分析 28

第五章 全文总结 35

参考文献 36

致谢 38

摘 要

数控机床技术我国与外国有着较大差异,其发展方向是复合机床,3D打印机床是研究的热点方向,3D打印机床集打印、铣削于一体,加强了加工零件的效率与精度,有利于产品研发,加强中国的制造技术。

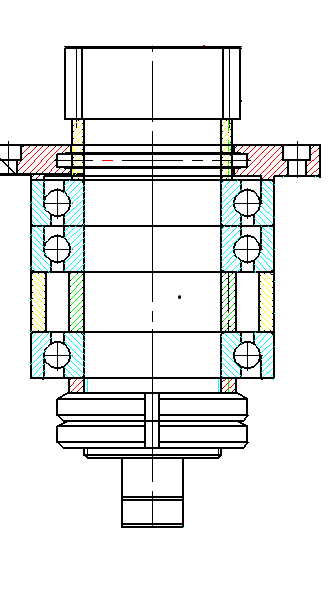

本文对3D打印机床加工风电叶片模具的需求分析,设计3D打印机床的Y轴进给系统。基于机床的性能与功能的需求,设计一套合理的传动系统,对传动系统的关键部件进行计算,并校核其寿命与性能。为保证进给系统能在Y轴上平稳运行,对横梁进行有限元分析,分析横梁在进行系统工作中的静态和模态变化。

基于论文研究,本文使用了Pro/E对横梁进行建模并分析,对传动系统的运行验证。

关键词: 3D打印机床 进给系统 齿轮齿条 有限元

Abstract

Nc machine tool technology in our country have a bigger difference from foreign. the development direction of nc machine tool is a multifunctional compound machine, 3D printing machine is a hotspot of research direction, 3D printing machine integrating print, milling, strengthen the efficiency and precision of the machining parts,it is conducive to product research and development, it enhances China's manufacturing technology.

In this paper, the analysis of the demand analysis of the 3D printing machine tool, the design of the 3D printing machine tool's Y shaft feed system. Based on the requirement of performance and function of the machine tool, design a set of reasonable transmission system, the key components of the transmission system to calculate, and check the life and performance. In order to ensure that the system can run smoothly on the Y-axis, the beam is analyzed by finite element analysis, and the static and modal changes of the beam are analyzed in the system work.

Key Words:3D printed machine tool; feed system; gear rack; finite element.

绪论

课题研究背景

相对于机械制造业常用的减材制造方法,增材制造(additive manufacturing,AM)方法从20世纪80年代起被人们所熟知并应用。虽然减材制造的工件表面质量较高,但材料利用率低、加工周期长、成本高。作为一种新兴的特种加工技术,增材制造通常能在一台设备上快速制造出任意形状的零件,且通过三维至二维的转化,能大大简化工件的加工成形工序,缩短加工周期,降低加工成本;而其应用也已覆盖至机械、汽车、能源、航空航天、生物医疗、食品及个人消费品等领域[1]。因此,增材制造曾被西方媒体誉为“第三次工业革命”的新技术[2]。

课题研究目的和意义

进给系统影响数控机床的精度。随着数字化设计技术的日益成熟,在建造进给系统物理样机之前,设计人员利用数字化设计方法建立数字化模型,模拟在真实工作条件下的仿真,获得系统各种特性,并根据仿真结果进行方案优化,直到最优,从而在保证产品的质量和性能下,缩短交货期,降低成本[3]。

课题的研究现状

数控机床的设计非常复杂,不仅设计过程困难,涉及多个知识领域,而且还要保证设计的精确,保证设计理论与实际差别不大。国内外学者做了大量的研究。

国外对进给系统的研究:M.F.Zaeh[4], Th.0ert1ii等人通过有限元法对滚珠丝杠副进行建模,并讨论了滚珠和丝杠之间结合面等效的建模方法[5]; Schultschik对三轴锉床的空间误差分量进行向量表达方法分析[6];Kakino等人建立进给系统模型,研究其动态特性 [7];Leete等采用运动学模型的误差建模技术,并建立了三轴机床的误差模型[8]。

国内对进给系统的研究:张广鹏对结合面动态研究其特性 [9];史文浩和黄玉美分析机床进给系统,并且研究其动态特性,提出导轨面模型的建立方法 [10];王世军对导轨结合面进行建模并对其动态分析 [11];赵万军模拟滚珠丝杠副、滚珠丝杠和滚动轴承之间的结合面特性,利用ANSYS软件对数控机床X向进给系统进行动静态特性分析,识别进给系统薄弱环节,为进给系统优化提供参考[12]。

相关图片展示: