基于生物质的可再生丙烯腈生产工艺研究毕业论文

2020-07-02 22:39:02

摘 要

ABSTRACT II

第一章 文献综述 1

1.1 丙烯腈简介 1

1.2 丙烯腈的合成研究进展 1

1.2.1 乙炔法 2

1.2.2 丙烯氨氧化法 2

1.2.3 丙烷氨氧化法 5

1.2.4 可再生丙烯腈生产工艺 6

第二章 可再生丙烯腈生产工艺 9

2.1 概述 9

2.2 反应原理 9

2.2.1 3-羟基丙酸酯化工段 9

2.2.2 丙烯酸乙酯腈化工段 9

2.3 工艺流程介绍 10

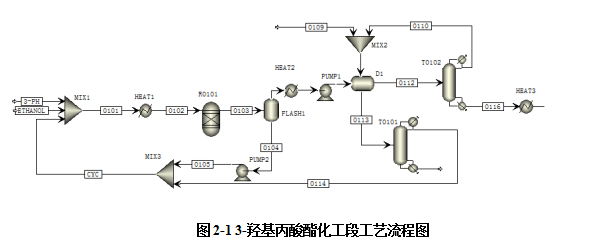

2.3.1 3-羟基丙酸酯反应 10

2.3.2 丙烯酸乙酯腈反应 11

2.4 Aspen Plus模拟与优化 11

2.4.1 物性方法的选择 11

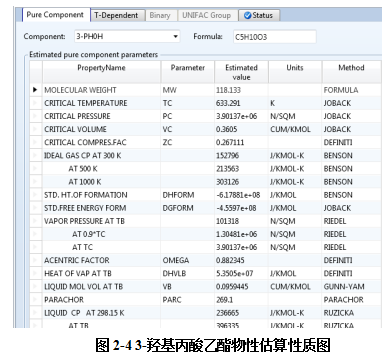

2.4.2 物性估算 12

2.4.3 吸收塔T0201模拟优化 12

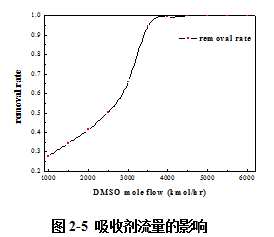

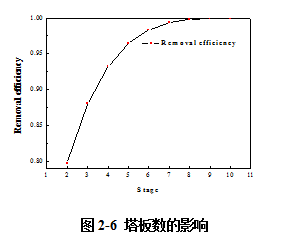

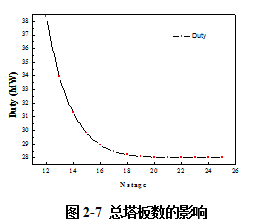

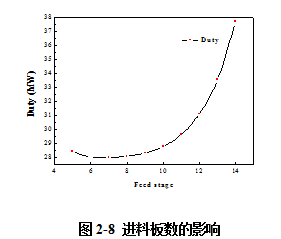

2.4.4 DMSO再生塔T0202模拟优化 13

2.4.5 乙醇水分离塔T0204模拟优化 14

2.5 主要操作条件 16

第三章 丙烯氨氧化工艺 17

3.1 概述 17

3.2 反应原理 18

3.3 工艺流程介绍 18

3.3.1 丙烯氨氧化工段 18

3.3.2 乙腈回收工段 19

3.3.3 丙烯腈精制工段 20

3.4 主要操作条件 20

3.5 工艺比较 21

3.5.1 产品结构 21

3.5.2 能耗比较 21

第四章 结论 23

4.1 结论 23

致谢 27

附录 28

基于生物质的可再生丙烯腈生产工艺研究

摘 要

丙烯腈是一种非常重要的有机化学品,在许多领域都有广泛的应用。现今工业上主要有两种生产丙烯腈的方法——丙烯氨氧化法和丙烷氨氧化法,但这两种方法存在产生氰化氢副产物以及能耗较大的缺点,并且原料价格受石油价格影响波动较大。最近,报道了一种基于生物质的可再生丙烯腈生产方法,由于其原料来源丰富,价格低廉,并且不产生氰化氢,该工艺引起了研究者广泛的关注。

本文经过查阅文献总结了丙烯腈的传统生产工艺流程,目前使用最广的方法为丙烯氨氧化法。为了探究新工艺相较于传统丙烯氨氧化工艺的优缺点,通过Aspen Plus软件来对新工艺和传统氨氧化工艺进行模拟和优化,并得到相对应的全流程工艺数据。通过对比可以发现,在产品结构上,新工艺相较于丙烯氨氧化工艺不产生有毒的乙腈、氢氰酸等副产物,在环保要求日益提高的今天,具有显著优势。从能耗方面来看,新工艺由于两步反应,流程长,能耗相对较大,操作成本变高。但是由于该工艺原料来源生物质,价格低廉,因此在价格成本上仍具有竞争力。另外,丙烯氨氧化为强放热反应,反应器操作要求高,新工艺为吸热反应,操作安全。随着化石燃料的消耗和环保要求的加强,未来对于从生物质原料制备丙烯腈的环境可持续路线必将得到更多的重视与发展。

关键词:丙烯腈 生物质 丙烯氨氧化 工艺模拟 3-羟基丙酸

Biomass-renewable acrylonitrile technology

ABSTRACT

As an important organic chemical, acrylonitrile has a wide range of applications.At present, there are mainly propylene ammoxidation methods and propane ammoxidation methods in the industrial production of acrylonitrile. However, these two methods have the disadvantages of generating by-products of hydrogen cyanide and high energy consumption, and the raw material prices are subject to large fluctuations in oil prices.Recently, a biomass-based renewable acrylonitrile production process has been reported. Due to its rich source of raw materials and the non-production of hydrogen cyanide, the process has attracted widespread attention.

After reviewing the literature, this article summarizes the traditional production process of acrylonitrile. In order to explore the advantages of the new process compared to the traditional propylene ammoxidation process, Aspen Plus software was used to simulate and optimize the entire process of the two processes.By comparing the product structure, it can be found that the new process does not produce by-products such as acetonitrile and hydrocyanic acid compared to the propylene ammoxidation process, and the hydrocyanic acid is highly toxic. Today, the environmental protection requirements are increasing, and the new production process of acrylonitrile has Economic and environmental benefits. From the aspect of energy consumption, the traditional acrylonitrile process is difficult to separate due to many by-products, and the side reactions are mostly strong exothermic reactions. After simulation, it is found that more cooling load is needed, thereby increasing the energy cost. With the increasing consumption of fossil fuels and the strengthening of environmental protection requirements, the environment-friendly route for the preparation of acrylonitrile from biomass raw materials will surely receive more attention and development in the future.

Key word:Acrylonitrile; Biomass; Ammoxidation of propylene; Process simulation; 3-hydroxypropionic acid

第一章 文献综述

1.1 丙烯腈简介

丙烯腈(AN)是一种重要的有机化工原料,主要用于生产丙烯腈纤维(腈纶),也是生产丙烯腈-丁二烯-苯乙烯树脂(ABS)、苯乙烯-丙烯腈树脂(SAN)等热塑性合成树脂、丁腈橡胶(NBR)、己二腈以及丙烯酰胺及其他衍生物等的原料[1]。丙烯腈是无色、有辛辣味的气体。运输非常的困难,因为它不但有毒,而且易燃易爆属于高危产品。其下游产品涉及领域广,具有非常广阔的开发利用前景。

随着工业的发展与人们生活水平的提高,世界丙烯腈的消费量与日俱增。在亚洲,中国等国家的丙烯腈消费量增长非常迅速,已经在世界丙烯腈消费量增长上占据关键地位。在消费领域,增长主要来源于ABS树脂方面(由于亚洲地区汽车工业的蓬勃发展),另外,水处理化学品需求强劲增长也带动丙烯酰胺需求增加,进而扩大对丙烯腈的需求,而腈纶方面增长幅度很小,甚至还有可能出现负增长[2]。预计到2018年末,全球丙烯腈的消费量将达到6000 kt。

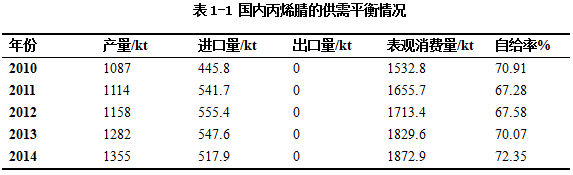

在国内,丙烯腈的产业发展较晚,自给产量难以满足需求,丙烯腈的来源大量依托于进口。目前,国内丙烯腈的主要生产厂家为上海赛科石化、中国石油吉林石化、山东科鲁尔化学等。现今,随着我国汽车、水处理等行业的不断发展,我国丙烯腈的需求也在不断的扩大,并且增长的势头十分稳定。我国近几年丙烯腈的供需平衡情况如表1-1所示。预计到2018年末,我国对丙烯腈的需求量将达到约2350 kt。

1.2 丙烯腈的合成研究进展

根据丙烯腈的简介可以知道其用途十分的广泛,因此,如何以更好的办法制备它,就成了工业生产上和学术研究中一直在探索的问题。上世纪60年代,丙烯腈的生产技术经历了最重要的变革,丙烯氨氧化法制备丙烯腈替代氰乙醇法和乙炔法成为了丙烯腈生产的主要工艺,随后,又出现了更先进的丙烷氨氧化法。目前,丙烯氨氧化法为应用最广的工艺,占全球总产能的90%以上,我国生产丙烯腈全部采用丙烯氨氧化法[3]。

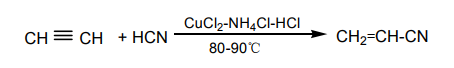

1.2.1 乙炔法

乙炔(C2H2)和氢氰酸(HCN)为乙炔法制备丙烯腈工艺的主要原料,在80-90℃与催化剂作用下经反应合成丙烯腈。但是该生产方法的原料十分昂贵,并且为了引进-CN基,工业上常常以HCN为原料,这种物质含有剧毒增加了操作成本,对丙烯腈工艺的发展不利。已经被丙烯氨氧化工艺所淘汰[4]。

1.2.2 丙烯氨氧化法

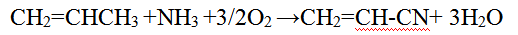

BP公司在1960年成功地开创了由丙烯、氨和空气在多相催化下于流化床反应器中直接氨氧化制造丙烯腈的新工艺[5]。如下为反应方程式:

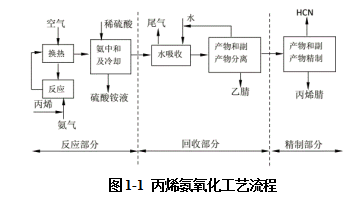

在该工艺中,丙烯氨氧化生产丙烯腈的工艺流程可以分为丙烯氨氧化部分、乙腈回收部分和丙烯腈精制部分,其工艺流程可简单表述如图1-1。

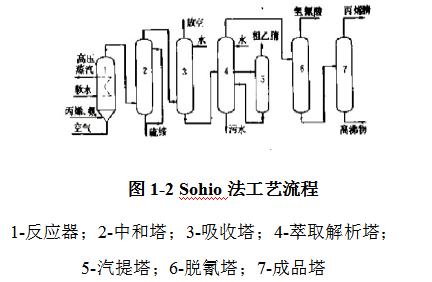

BP公司在上世纪60年代开发了经典的Sohio工艺制备丙烯腈:原料组成为氨:空气:丙烯= 1.2:10:1。在流化床中反应,这样可以快速移除热量。使用的催化剂为P-Mo-Bi系列催化剂[7],在略低于常压、410~510 ℃的反应温度下与氧气发生氨氧化反应,最终得到反应后的物料,经过后续处理后分离出产品丙烯腈。不同原料在反应器中的停留时间不要过长也不要过短,5~10 s最为合适,合适的接触时间利于丙烯腈的生成并且减少副产物的产生。氨氧化过程中同时伴随着许多副反应,HCN、乙腈、丙烯酸、丙烯醛和CO2是主要的副产物,在出口气体中还混杂有少量未参与反应的丙烯和氨[8]。为了后续产物不含铵盐,氨气必须提前去除。将剩余气体送去水吸收塔进行吸收,得到有机物溶液。不溶于水的气体从塔顶除去。然后,将有机物溶液送到下一工段进行精制,先后分离出粗乙腈、丙烯腈和氢氰酸产品。其工艺流程如图1-2所示:

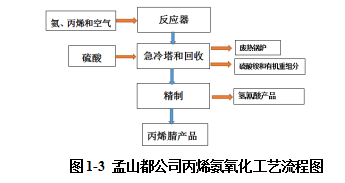

美国的孟山都公司也根据该反应开发了自己的丙烯氨氧化技术。与BP公司的Sohio工艺不同。由于发生副反应而产生CO、CO2和HCN。反应过程中放出大量的热,将饱和水变为水蒸汽进而移走大量热量9]。未反应的氨在急冷塔中,通过加入硫酸溶液发生化学反应被吸收。再将剩余气体通入水吸收塔处理。塔底为有机物溶液,将其分离和精制从而制得丙烯腈产品。为达到排放要求,吸收塔顶的CO等气体必须经焚烧转化成CO2才能排入大气中,回收过热蒸汽产生的能量进行利用。至于含水和有机废物的蒸汽,目前有几种不同的处理思路。总的来说,要通过结合当地环境和市场需要进行处理从而达到效益的最大化。

目前,改进丙烯氨氧化法生产工艺主要有三种思路。分别为研发更高效催化剂、改良反应器以及对工艺优化。通过几十年的不断改进,目前氨氧化法制备丙烯腈的转化率已经超过80%。

相关图片展示: