无锡西姆莱斯车间设施布局优化研究毕业论文

2020-07-07 21:33:02

摘 要

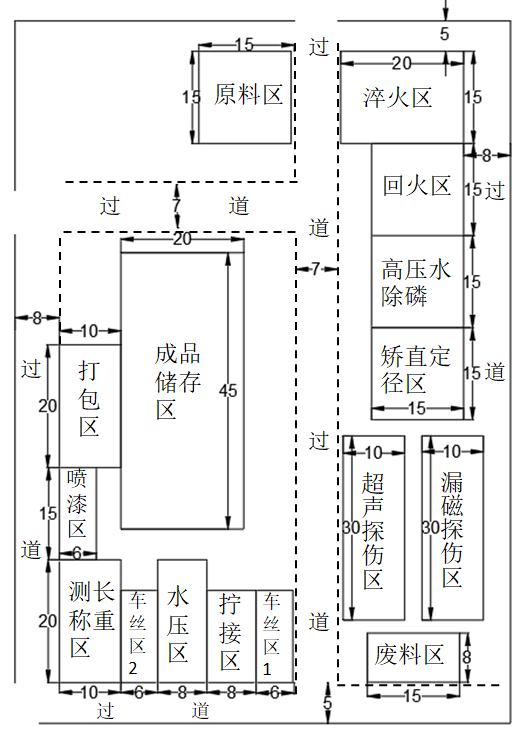

本文以西姆莱斯为研究对象,运用SLP方法对车间的设施布置进行研究。通过实地调研了解管加工车间的现状与工艺流程,收集关物流数据,也发现了目前车间存在的问题:1、布置不符合移动距离最小原则,原料区到探伤区距离太远,到达漏磁探伤区需搬运61米,到达超声探伤区需搬运67米,严重影响物流效率;2、车间利用率低,车间通道设置太过宽敞,最宽处到达8米,而且人行道和叉车道没有划分,即使人流量较小,依旧存在安全隐患,;3、车间有部分空间被闲置设备占用,这部分设备在确定当前无用的情况下完全可以送入库房储存,根据实地调研库房面积足够收纳这部分设备,而这部分区域的充分利用可以使结构更为紧凑,物流效率得到提升。

针对管加工车间现存问题,综合分析车间各单元间物流与非物流因素,绘制位置相关图。对于通道存在安全隐患,将叉车道与人行道划分,其中叉车道控制在4-5米以内(包含2米安全距离),人行道控制在1-2米;最后根据车间的实际情况拟定两种备选布局方案。在方案评估方面,本文采用层次分析法,以安全、物流效率、布局灵活性、改造费用为判断标准,最终确定车间的最佳方案。通过本文研究得到了具备更佳物流效率与安全性的布局,间接性增强了企业竞争力。

关键词:设施布局;SLP;层次分析法

Research on Workshop Facility Layout of WSP Company Based on SLP Method

ABSTRACT

In this paper, WSP is the research object, and SLP method is used to research on workshop facility layout. Through field investigation knowing the current situation and process of the pipe processing workshop and collecting the related logistics data,. We also found the existing problems in the workshop: 1. The layout did not conform to the principle of minimum moving distance. The distance from the raw material area to the flaw detection area was too far so that 61 meters were needed to be transported to the magnetic flux leakage flaw detection area, 67 meters were needed to be transported to the ultrasonic flaw detection area, which seriously affected the logistics efficiency; 2. The utilization rate of the workshop is low, the workshop channel is too spacious, and the widest part reaches 8m, and the sidewalks and forklift lanes are not divided, so there are still potential safety hazards even though the human flow is small; 3. Some space is occupied by idle equipment, which can be completely put into the warehouse for storage. According to the field investigation, the warehouse area is enough to accommodate this part of equipment, and the full use of this part of the area can make the structure more compact and improve the logistics efficiency.

Aiming at the existing problems ,I analyze the logistics and non-logistics factors among various units in the workshop comprehensively, and draw the position correlation diagram. Aiming at the potential safety hazard in the passage, forklift road and sidewalk are divided, among which forklift road is controlled within 4-5m (2m safe distance ), and sidewalk is controlled within 1-2m. Finally two alternative layout schemes are drawn up according to the actual situation. This article uses AHP to determine the best scheme of the workshop by taking safety, logistics efficiency, layout flexibility and renovation cost as the criteria. Through this study the layout with better logistics efficiency and safety is obtained which indirectly enhances the competitiveness of enterprises.

Key words: facility layout; Slp; Analytic hierarchy process

目录

摘要 I

ABSTRACT II

第1章绪论 1

1.1、论文研究背景与意义 1

1.2、国内外文献综述 1

1.3课题的主要内容及结构 3

1.3.1研究方法 3

1.3.2研究内容 3

第2章设施布局的理论及方法 4

2.1设施布局的基础理论 4

2.1.1设施布局的基本概念 4

2.1.2设施布局的基本原则 5

2.1.3设施布局的基本类型 5

2.2SLP法的基础理论 7

2.2.1 SLP的基本要素 8

2.2.2 SLP的流程 8

第3章车间概括与现状分析 10

3.1公司简介 10

3.2 车间工艺流程简介 10

3.3 车间布局现状 11

第4章基于SLP法的布局优化 13

4.1物流分析 13

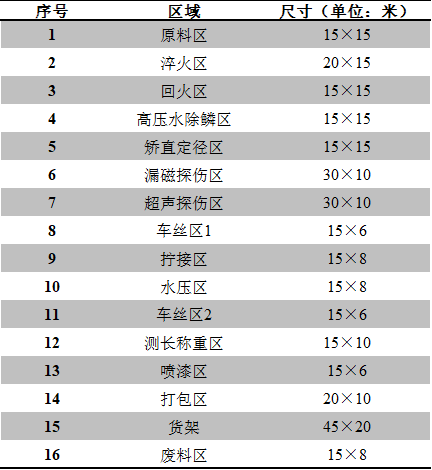

4.1.1物流单元划分 13

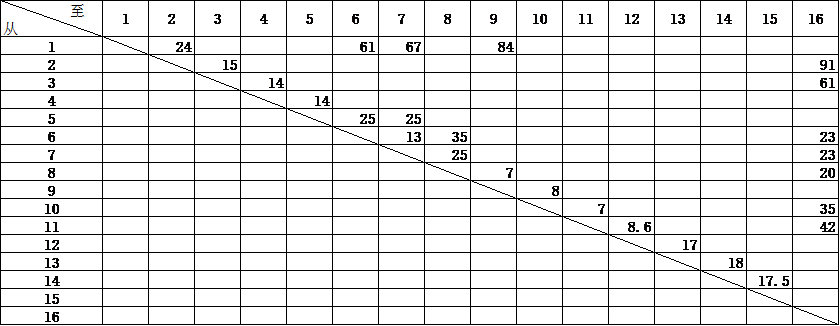

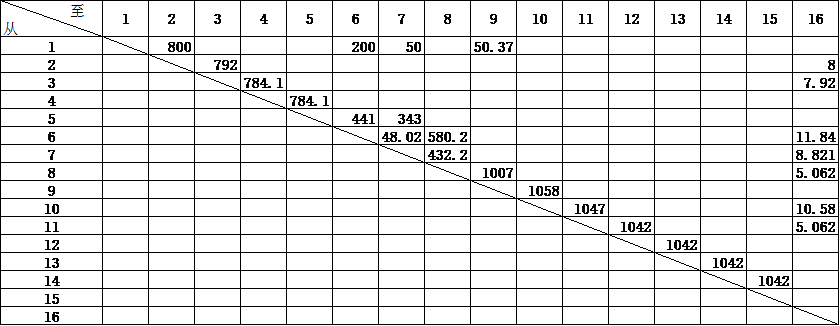

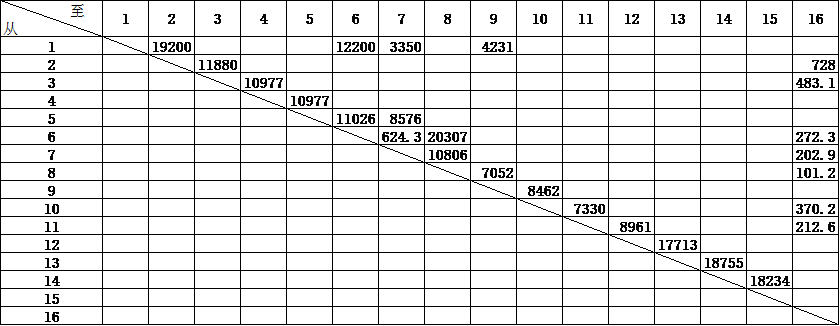

4.1.2物流强度分析及物流相关图 13

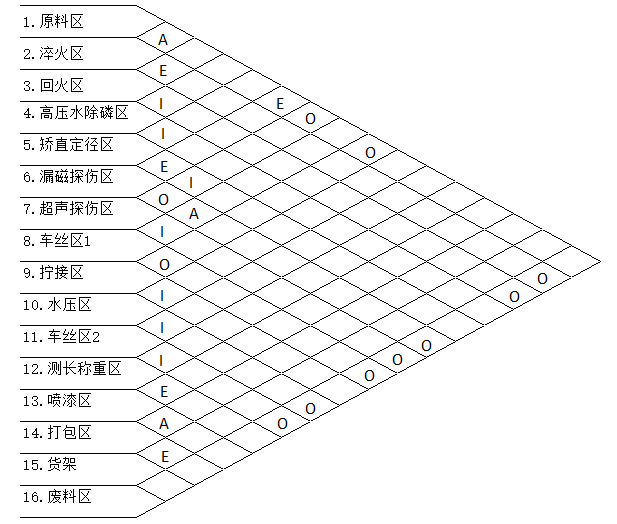

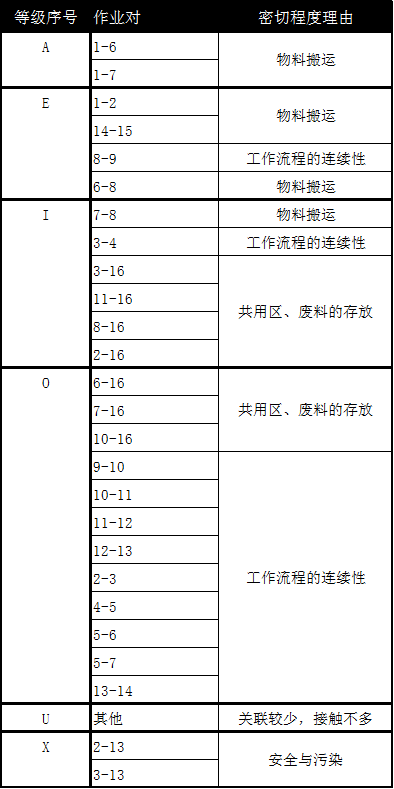

4.2非物流强度分析 17

4.3物流综合强度分析 20

4.4 车间布局方案拟定 23

第5章 运用层次分析法优选布局方案 27

5.1层次分析法简介 27

5.1.1 层次结构的构造 27

5.1.2 判断矩阵的构造 27

5.1.3 各层次排序与一致性检验 27

5.1.4 层次总排序 28

5.2运用层次分析法对布局方案进行评价 28

5.2.1构造层次结构模型 28

5.2.2构建判断矩阵 29

5.2.3 层次单排序以及—致性检验 30

5.2.4 层次总排序 31

第6章 总结与未来展望 32

6.1 结论 32

6.2 不足与未来展望 32

参考文献 33

致谢 35

第1章绪论

1.1、论文研究背景与意义

西姆莱斯是石油管制造公司,因某些管理与决策原因,经历挫折被迫退市。于2016年12月15日成功复产。随着经济全球化发展,制造业竞争愈发激烈,如何在激流骇浪中稳步前进,成为了西姆莱斯的工作重心。在当今形势下想要切实提高工厂的运营效率。仅靠降低产品生产成本已显乏力,这时便凸显物流的重要性。一个优秀的车间布局影响着工厂的生产效率,对企业而言这是至关重要的。

西姆莱斯新厂区搬迁,因历史原因设施分批布置,导致目前车间布局存在许多问题。首先便是布置不符合移动距离最小原则,原料区到探伤区距离太远,到达漏磁探伤区需搬运61米,到达超声探伤区需搬运67米,严重影响物流效率。其次,车间利用率低,车间通道设置太过宽敞,最宽处到达8米,而且人行道和叉车道没有划分,即使人流量较小,依旧存在安全隐患,拟将叉车道与人行道划分,其中叉车道控制在4-5米以内(包含2米安全距离),人行道控制在1-2米;除此以外车间有部分空间被闲置设备占用,这部分设备在确定当前无用的情况下完全可以送入库房储存,根据实地调研库房面积足够收纳这部分设备,而这部分区域的充分利用可以使结构更为紧凑,物流效率得到提升。

本文以西姆莱斯为研究对象,运用SLP方法对车间进行设施布置研究。分析车间的物流与非物流因素,绘制综合相关图,结合实际情况绘制出备选方案,之后通过层次分析法选出最优的布局方案,以此提高车间的物流效率,促进企业利润的提升,达成增强企业竞争力的最终目的。

1.2、国内外文献综述

设施规划研究的萌芽起源于20世纪初,这个时期设施规划的研究尚显穷乏,主要代表为科学管理方法以及流水线生产方法,这一阶段主要依靠经验积累。40~60年代设施规划研究发展迅速。此时期最具代表性的方法是缪瑟提出的系统布置设计。70年代后计算机技术逐渐进入人们眼帘,以计算机为载体的管理系统逐步普及,设施规划也将这一技术融入已完善自身,这一阶段以计算机为辅的工厂设计逐渐运用于实际。90年代后,市场需求逐步多样化,为满足需求诸如精益生产、大规模定制、虚拟企业等生产模式相应出现。同时结合了相关领域的知识进行研究,使得设施规划理论逐渐完善。在我国,设施规划起步较晚,过去大多数企业都没有经过科学的规划和设计,对于部分工厂来说,布局以及后续的优化仅仅根据领导或技术人员的个人意愿或是习惯。缺乏了理论依据,许多隐藏的问题因为司空见惯也就不以为意。如今,市场竞争日益激烈,此种布局已然不合时宜。自80年代 “物流”的概念引入我国开始,各种相关技术逐渐步入眼帘,布局的研究与实际应用被大众接纳。相关研究也相继展开[1]。

相关图片展示: