基于机器学习的控制器性能评价与监测毕业论文

2020-02-19 07:51:43

摘 要

控制回路是自动控制系统中重要的组成部分,产品质量、经济效益等重要指标都与控制回路的性能直接相关。利用工业过程数据监测控制器回路性能变化,诊断性能下降或偏离的原因具有重大意义,本文对基于数据驱动的控制系统性能评价与监测技术展开研究,完成的主要工作如下:

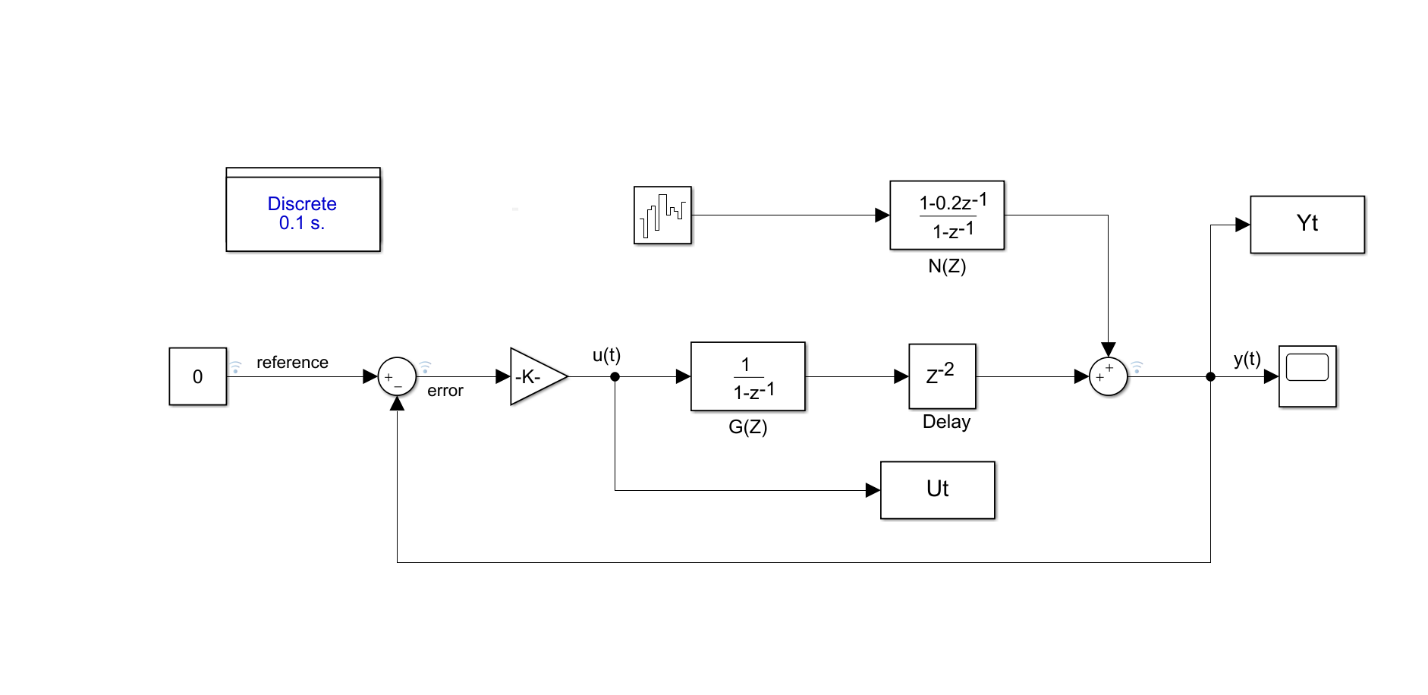

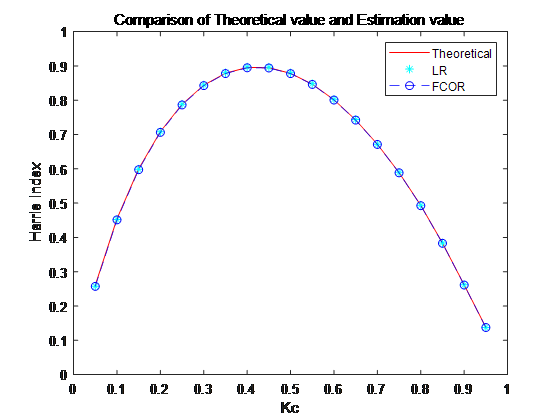

对现有的几类控制器性能评价方法进行整理和分类,掌握最小方差基准的思想与理论推导,实现基于最小方差基准的滤波与相关性分析(FCOR)算法和线性回归(LR)算法在控制器性能评价上的应用。从闭环系统控制变量的变化快慢指标出发,采用慢特征分析(SFA)算法进行闭环控制系统性能监测的研究。并使用算法在田纳西-伊斯曼过程数据集上进行了案例分析。

利用Python3开发出控制器性能评价与监测工具箱,工具箱嵌入了控制器性能评价算法与控制器性能监测的算法,具备数据导入、变量选择、结果可视化等一系列完备功能,高效地完成基于数据的性能评价与性能监测的研究。

关键词:数据驱动;性能评价;性能监测;Python

Abstract

Control loops are the most important components in automation systems, the important indicators such as product quality and economic benefits are directly related to the performance of the control loops. It is of great significance to monitor the deviation or degradation of the performance of control loops, as well as diagnose root-causes of poor performance. In this article, a date-driven framework for automatically assessing and monitoring the performance of control loops is studied. Specially, the organization of this paper is given as follows:

For performance assessment, this article Implement the application of Filtering and Correlation Analysis(FCOR)and Linear Regression (LR) after researching on several categories of existing methods and understanding the theory and derivation of the minimum variance benchmark. For performance monitoring, two aspects of control indicators in closed-loop system are considered, namely the change speed and the timing correlation of variables. In aspect of change speed, Slow Feature Analysis (SFA ) is used to extract most slowly varying components to monitor performance of closed-loop control system.

Using Python3 to develop a Toolbox, which has a series of functions such as data import, variable selection, algorithm switching, result visualization, etc. Making researchers work more conveniently and efficiently on the study of controller performance assessment and monitoring.

Key word:Data-driven; Performance Assessment; Performance Monitoring; Python

目 录

第1章 绪论 1

1.1 背景及意义 1

1.2 控制性能评价研究概况 2

1.2.1 GMV/LQG基准 3

1.2.2 PID/MPC控制系统性能评估 3

1.3 控制性能监测研究概况 4

1.4 本文主要工作 7

第2章 控制器性能评价 8

2.1 引言 8

2.2 最小方差控制(MVC) 8

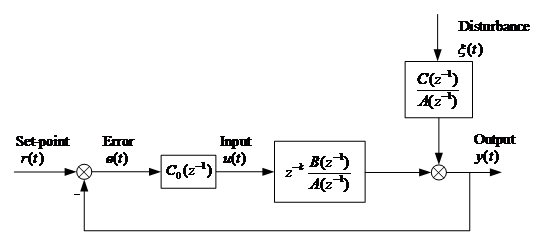

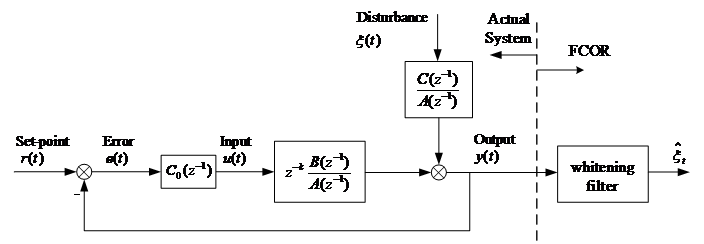

2.3 基于最小方差基准的FCOR算法 10

2.3.1 数据平稳性检验 10

2.3.2 系统时延估计 11

2.3.3 FCOR算法推导 11

2.3.4 FCOR算法应用流程 14

2.4 算法仿真 14

2.5 本章小结 15

第3章 控制器性能监测 16

3.1 引言 16

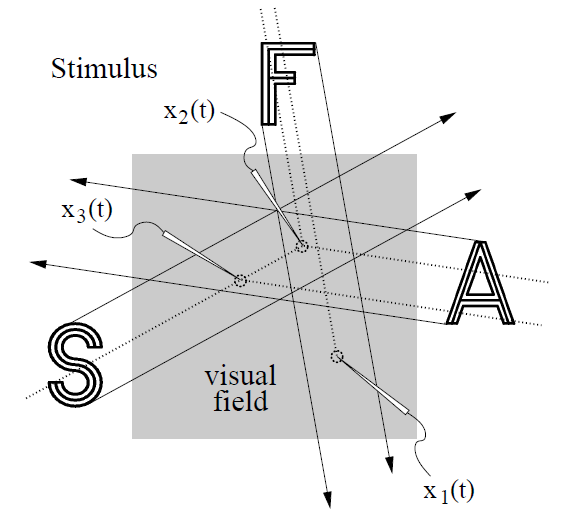

3.2 基于慢特征分析的性能监测 16

3.2.1 慢特征 16

3.2.2 SFA算法 18

3.2.3 SFA用于状态监测 20

3.2.4 SFA算法应用流程 22

3.3 算法仿真 22

3.3.1 实验数据介绍 22

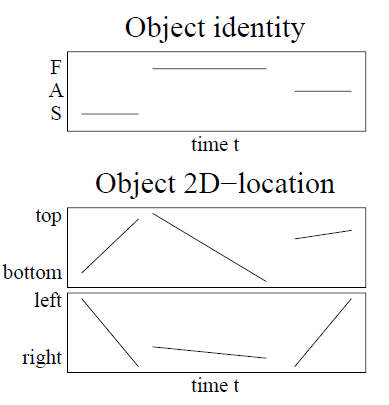

3.3.2 基于SFA的性能监测结果 25

3.4 本章小结 28

第4章 工具箱设计与实现 29

4.1 引言 29

4.2 需求分析 29

4.3 工具箱设计概况 29

4.3.1 数据处理库介绍 30

4.3.2 图形用户界面设计介绍 30

4.4 工具箱快速使用 34

4.4.1 数据导入与清除 34

4.4.2 工具箱中FCOR算法的实现及结果显示 35

4.4.3 工具箱中SFA算法的实现及结果显示 36

4.5 本章小结 38

第5章 总结和展望 39

参考文献 40

致 谢 44

第1章 绪论

1.1 背景及意义

控制回路是自动化系统中最重要的组成部分,产品质量、操作安全、物能损耗等影响经济效益的指标都直接或间接与控制回路的性能有关。在实际生产过程中,由于设备的工作磨损和后期维护不及时等原因,控制系统性能会不可避免的下降。在典型的连续过程工业设施中,控制回路的数量大约在500到5000之间。与控制器的广泛应用相反,只有一小部分工业控制器运行在健康状态[1]。据统计,在工业过程中普遍采用的PID控制器在投入运行一段时间后,其中大约有60%控制器存在性能下降问题[2]。然而,控制回路的工作状态监测所需的劳动力成本很高,因此从实际角度来看,实现在线和自动控制控制器性能评价与监测的需求变得尤为迫切。

许多报告中分析了流程工业中控制回路性能状态的整体状况,Paulonis等将控制性能划分为四个等级:优、良好、一般、低下[3],其中部分具有代表性的调研结果如下[4].:

(1)Bialkowski (1993).这份来自加拿大造纸厂的验厂报告显示只有20%的控制回路性能良好,性能低下的原因包括整定不足(30%)、阀门问题(30%)和其他(20%)如控制器数学模型不合适、采样时间不合适、滤波器问题等。

(2)Desborough and Miller (2002).这份验厂报告检查了美国某过程工业的几千个基本的控制回路,结果显示仅有1/3的控制器被划分到“可接受(优、良好)”

(3)Paulonis and Cox (2003).这份报告对全世界九个地点的40座化工厂,超过9000个PID控制器进行评价研究,结果有41%的控制回路的属于“一般”与“低下”。

(4)Torres et al. (2006).对2004年到2005年巴西12家工厂(水泥、钢铁、石化、造纸、采矿),超过700个控制回路进行检验,结果显示14%的回路的阀门磨损过度,15%的阀门存在迟滞问题,16%的回路需要手动控制,16%的回路存在严重的整定问题,24%的控制器输出存在饱和现象,41%的回路因为整定问题、耦合、扰动以及执行器的问题而存在振荡现象。

由这些报告得出主要结论是由于控制器参数整定不足、缺乏维护、过程设备故障、控制结构不合适等原因造成控制回路性能一般或低下的现象普遍存在。而过程控制系统的组成非常复杂,通常由不同的层级构成,靠工厂人员定期检查来维持所有控制回路都处于最好的工作状态是不现实的,另外随着系统的复杂性、综合化和智能化的程度不断提高,其维护和保障的成本也不断提高。从对控制器性能表现良好的要求和维护成本综合考虑,提出控制器健康管理的问题,健康是指与期望的正常性能相比的下降或偏离程度,健康管理是指诊断性能下降或偏离原因,并据此指导工程师采取相应措施及时对控制器进行维护。具体应包括以下步骤[5]:

(1)监测:监测控制回路是否出现性能变化

(2)诊断:诊断控制系统出现问题的原因

(3)维护:根据诊断结果采取相应方法进行修理维护

(4)改进:评价控制其性能是否有改进

基于数据驱动分析方法提供了一个非侵入的控制回路性能评价与监测的框架,即只利用日常运行数据,不需要另外的过程先验知识或任何实验就可以完成控制性能评价与监测的任务,检测、诊断[6]出控制性能低下的根本原因,并针对提升控制性能或防止性能下降提出方法建议[7][8]。

其中,控制系统性能评估与监测(Control Performance Assessment/Monitoring)技术研究如何从生产过程中的日常运行状态得到控制器的性能信息,对控制系统的问题做出早期识别和优化,这对保证控制系统处于较高水平状态,产生稳定效益意义重大,也是对控制回路维护和改进的基础,因此获得越来越多的重视和应用[9]。

控制器性能评价和性能监测一样,均属于关注控制器性能优劣的范畴,但二者存在以下两点不同[10]:

(1)控制器性能评价是指估计出表示控制器性能的指标量,监测是指时刻监视反应控制器性能的统计量的变化情况。

(2)性能监测是根据运行需求制定一个“正常”与“异常”的分界,然而界定的确定比较模糊。性能评价则是制定一个基准,将当前控制器性能与基准比较,即使运行状态都属于“正常”,但控制系统性能提升的潜力可能是不一样的。

应用控制器性能评价和性能监测的方法,开发出能够应用于实际工业过程的控制系统性能监控软件平台,对流程工业控制系统进行性能评价与监测具有重要的理论意义。建立与当前自动化技术水平相匹配的控制系统性能评价体系,不仅具有重要的理论意义,而且在工业过程控制领域中也有十分明显的应用价值[11]。

1.2 控制性能评价研究概况

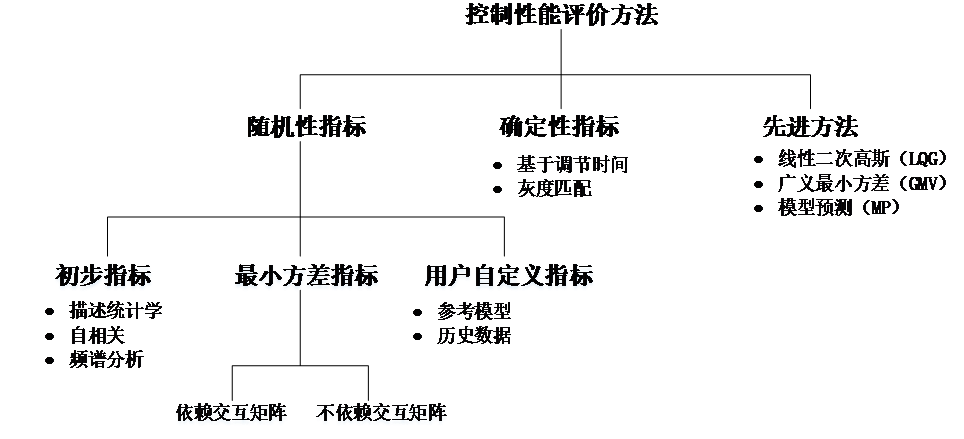

自Harris(1989)提出控制性能评价的思想,并利用最小方差基准对单输入单输出(SISO)系统进行性能评价后,这一领域的研究得到迅速的发展,针对不同系统的性能评价的基准和算法均有大量论文发表。文献[11][13]首次将MVC基准推广到前馈-反馈控制系统(Feedback/Feedforward Control,FBC/FFC)中。根据Jelali的报告[14].,MVC基准和FBC/FFC基准在冷轧机的条钢厚度复合控制系统上取得了很成功的应用。另外Tyler和Morari将MVC基准拓展到非稳态非最小相位系统中,并给出了统计似然比检验法[15]。而Folake B. Olaleye则将MVC扩展到时变系统中[16][17]。进一步Harris和Boudreau以及Huang和Shah提出利用交互矩阵将MVC方法扩展到MIMO系统中[18][19],Huang和Shah还给出了从闭环数据中计算交互矩阵的方法[20]。与此同时,新的评价标准也在被不断提出。Huang和Shah提出线性二次高斯法(Linear Quadratic Gaussian,LQG)作为一种改进的最小方差基准,它的性能指标包括无约束的输出方差和加权值的输入方差,能给出所有相应的线性控制器的性能区间,通过权值的选择确定适合的性能指标[21]。Grimble提出在简单的基准中引入限制条件得出的更为灵活的广义最小方差(General Minimum Variance,GMV)基准[22]。相对于Harris指标,LQG指标和GMV指标都需要更多的数据信息,相应的也会增加的计算负担。M Jelali在文献[23]中最终总结了控制性能评价方法的类别和一些具有代表性方法或算法,如图1.1。接下来简要介绍了常见的几种基于模型的先进方法。

|

1.2.1 GMV/LQG基准

与MVC相比,广义最小方差(General Minimum Variance,GMV)和线性二次高斯(Linear Quadratic Gaussian,LQG)考虑了对控制器输出的约束,是一类基于模型的方法,过程模型和扰动模型是LQG基准的性能评估所需的先验知识,并且需要通过求解丢番图方程或者代数Riccati方程得到性能指数,而为了避免求解复杂方程,通常通过广义预测控制方法或子空间辨识技术获得LQG性能指标的估计值。

Wei等人将LQG应用于批次过程中,他们基于迭代学习控制下的闭环批次过程可以转化成二维Roesser模型的理论,提出了一种新的闭环二维子空间辨识方法,用辨识后的模型可以得到二维的LQG权衡曲面完成控制器性能评价,并通过试验仿真验证了方法的有效性[24]。

1.2.2 PID/MPC控制系统性能评估

过程工业中PID控制器的使用率超过90%,PID控制器的性能可以从两方面描述:随机性性能和确定性性能。(1)随机性性能指控制器具有良好的抵抗随机扰动的能力,它可以用输出方差来衡量,许多研究从优化角度来计算可达到的最小输出方差[25]。(2)确定性性能主要与设定值跟随和抵抗可测干扰的能力有关,Yu等人用直接合成方法对输入负载扰动建立了累积绝对误差(Integrated Absolute Error,IAE)的下界来评价确定性性能[26-28]。

ShangChao等认为工况改变性能评价的基准也当相应改变,在文献[29]中提出最小-最大优化问题来建立PID控制器的性能指标,并对设定值跟踪和正常工况下的控制器性能做出评价。

模型预测控制是最常用的先进控制策略,即使对于线性系统,一个约束的线性预测控制器也呈非线性和时变特性,这使得利用MVC和LQG基准的性能评估结果过于保守。一个合理的性能评估基准需要处理大时滞和约束,相对于基于模型的评估方法如MVC/LQG这些不依赖于过程模型的性能评价方法获得了更多的关注,例如基于历史数据的评估方法、多步预测误差评价方法等[30]。

MPC的性能与过程模型和扰动模型的准确性有很大关系,Sun和Qin等人提出通过模型残差评价MPC控制器性能的方法[31],根据闭环控制系统反馈不变性原理,扰动信号的演变不受闭环控制器的影响。将控制器当前输出正交投影到由设定值、输入、历史输出张成的空间上可以得到扰动信号的演变的估计值,模型残差的平方和与该估计值的比值可以作为评价控制器性能的指标,方法的有效性在仿真结果上得到验证。

但是随着工业系统的现代化、智能化的推进,数据变得更加丰富且易于获得。基于数据驱动及机器学习的方法在控制器性能评价的研究上发挥越来越大的作用。由于理论上提出的标准在现实中是不可实现的,目前有学者提出直接人为选取一段工业过程数据作为评价参考标准,认为该运行区间即为良好运行状态,再通过计算相关指标作为之后的参考。还有一种研究方向则是设置性能评价等级,而不是计算具体的性能指标。该种方法是将控制器性能归类于类似优、良、中、差这种模糊等级,然后通过数据挖掘及机器学习的方法使这四个类别在空间上尽量的区分开,当有新的数据时能够很好的匹配到其中一个区间内,从而实现评价的要求。

1.3 控制性能监测研究概况

Margret Bauera在[32]中指出评估控制回路的关键要求是应该使用来自常规操作和闭环控制的数据。初始的单闭环回路评估已经扩展到框架和程序,包括诊断、故障识别、根源定位和工厂范围的扰动分析。今天这方面的研究领域被统称为控制回路性能监测(Controlloop Performance Monitoring,CPM)。

CPM领域现在了已经有了大量的研究论文和行业应用。自原始文章发表以来的25年中,大量文章和研究成果被发表。其中文献[33][34]专注于多变量扩展,前馈控制和工业方面的研究。Hägglund以及Jelali在[35][36]通过简单地解释工作指数并提供工业实施准则,为CPM的实际应用做出了重要贡献。最近,Springe的“工业控制进展”系列涵盖了控制性能评估的四个单一,其中包括了阀门检测[37-40]。此外,文献[41]详细解释了现有方法,并提供了框架、实施指南、工具和应用。而正如Margret Bauera 在[32]中所描述的那样,基于数据的CPM已经成为主流,是将来的主流方向。

ABB公司2016年的一份调查报告[32]将CPM方法分为七大类,如表1.1。其中多变量统计过程监测(Multivariate Statistical Process Monitoring,MSPM)是近20年来的一个研究热点,这里主要介绍MSPM的研究概况。

表1.1 CPM方法分类以及对应类下的方法/算法

类别 | 对应方法 |

多变量统计 | 相关性、主成分分析、最小二乘估计等 |

基本统计量 | 平均值、标准差 |

高级统计量 | 高斯检验、概率密度函数、替代数据分析 |

算法指标 | 自回归模型、人工智能、静摩擦模型、汉默斯坦模型等 |

操作模式统计 | 人工操作与自动操作时间比值、操作工介入次数、饱和回路个数等 |

最小方差基准 | Harris指标及其拓展指标 |

基于模型的方法 | 累积绝对误差、操作变量与控制器输出的比值等 |

MSPM的监测对象是大量的过程变量,其基本思想是采用投影降维的方式将高维数据空间投影到低纬模型空间中,得到隐变量(或得分变量),使得隐变量尽可能多的包含原过程变量的信息。按照所需数据的组数可以将MSPM方法分成单组和双组两类[3],单组类的方法只需要一组变量数据。双组类的方法需要两组不同意义的数据,这两组数据为驱动-响应关系或因果关系。常用方法如表1.2所示。

表1.2 常见MSPM方法

单组类 | 双组类 |

主元分析法 以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。 相关图片展示:

您需要先支付 80元 才能查看全部内容!立即支付

最新文档

|

图1.1控制性能评价方法分类图

图1.1控制性能评价方法分类图

![C:\Users\Administrator\AppData\Roaming\Tencent\Users\375670640\QQ\WinTemp\RichOle\}(%~[O5HD6%_6K@LY]FBJ@O.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw4448_202021975139350.png)