断纱检测系统设计毕业论文

2020-02-19 07:56:37

摘 要

断纱,是指在纺织过程中纱线出现断裂的情况。如果断裂的纱线不及时处理,会导致织出的布匹有缺口或者线口缝合不稳定容易撕裂,这样便会导致布匹加工成的衣服会有很严重的质量问题,造成企业的巨大损失;而现阶段工厂的断纱检测技术还比较传统,检测的准确性和实时性比较差,特别是在浆纱环节,工艺较为复杂,检测难度较高。本课题针对浆纱环节的断纱检测的实时性和准确性的问题,设计了一个基于激光传感器的断纱检测系统。

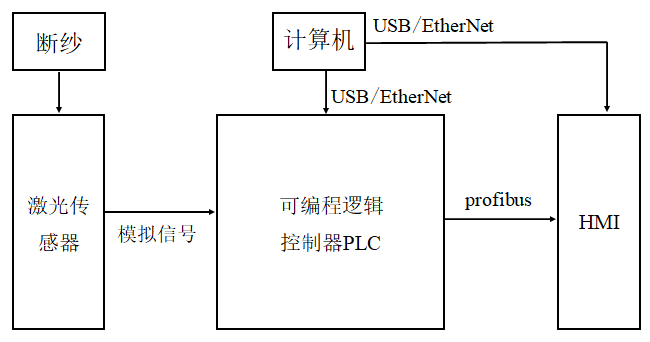

本论文在认真地研究了浆纱环节的工艺流程后,分析了断纱后的纱线各项指标状态的变化,设计了系统的硬件电路,主要包括传感检测模块、主控制模块、报警显示模块,主控制模块使用可编程逻辑控制器(PLC),系统的软件部分则是使用PLC进行程序编写,用来处理来自传感器的模拟信号,报警、显示功能则是由人机交互界面(HMI)设计完成。最后对设计的断纱检测系统进行的仿真调试,结果显示,系统基本上达到了预期的目标要求,实现了对断纱的实时检测和报警显示。

本文的特色主要是通过用激光传感器检测纱线对于激光的遮挡效果来达到检测断纱的目的,具有较高的实时性和准确性。

关键词:断纱检测;激光传感器;PLC;HMI

Abstract

Yarn breaking,which refers to the breaking of yarn during weaving. If the broken yarn is not treated in time, the woven fabric will have a gap or the stitching of the thread is unstable and easy to tear, which will lead to serious quality problems of the cloth processed into clothes and cause huge losses of the enterprise. However, at the present stage, the inspection technology of broken yarn in the factory is still traditional, with poor accuracy and real-time performance, especially in the sizing process, which is complicated and difficult to detect. Aiming at the real-time and accuracy of yarn breaking detection in sizing process, this paper designs a yarn breaking detection system based on laser sensor.

Serious in sizing process were studied in this paper the technological process, after the analysis of the broken yarn yarn after the change of each index, design the hardware circuit of the system, mainly including sensing detection module, main control module, alarm, display module, main control module uses the programmable logic controller (PLC), the software part of the system is using PLC programming, to deal with analog signals from sensor, alarm, display function is performed by the human-computer interaction interface (HMI) design. Finally, the simulation debugging of the designed broken yarn detection system shows that the system basically meets the expected target requirements and realizes the real-time detection and alarm display of broken yarn.

The main feature of this paper is to detect broken yarn by detecting the shading effect of the yarn to the laser with a laser sensor, which can realize the accurate and real-time monitoring of broken yarn.

Key Words: Sizing; Yarn breaking; Laser sensor; PLC; HMI

目录

第1章 绪论 1

1.1选题背景及意义 1

1.2课题的国内外研究现状 1

1.2.1国外断纱检测系统研究现状 1

1.2.2国内断纱检测系统研究现状 2

1.3本文主要研究内容及结构安排 3

1.3.1本文主要研究内容 3

1.3.2本文主要结构安排 3

第2章 纺织工艺分析与方案设计 4

2.1总体工艺分析 4

2.1.1纺纱工艺 4

2.1.2织造工艺 4

2.2浆纱工艺分析 5

2.2.1浆纱的作用 5

2.2.2浆纱工艺流程 6

2.3断纱检测指标 7

2.4总体设计要求 8

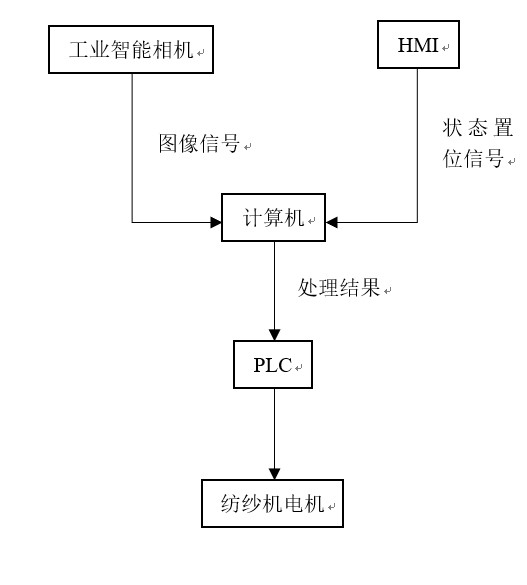

2.4.1图像分析方案设计 8

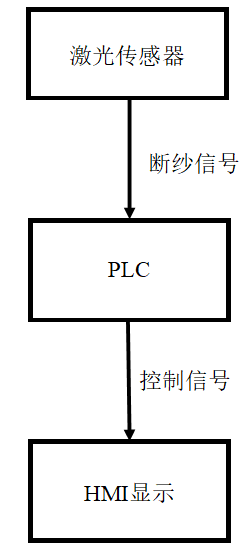

2.4.2激光传感器方案设计 9

2.5方案比较与选择 11

第3章 硬件选型 12

3.1总体硬件电路设计 12

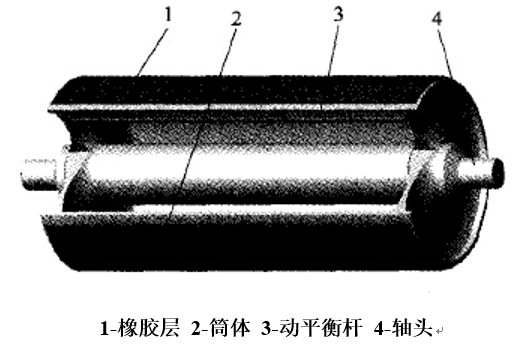

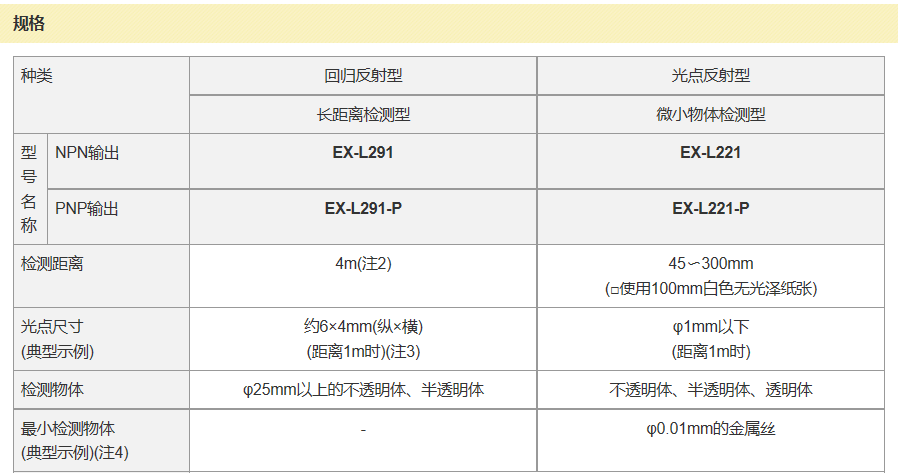

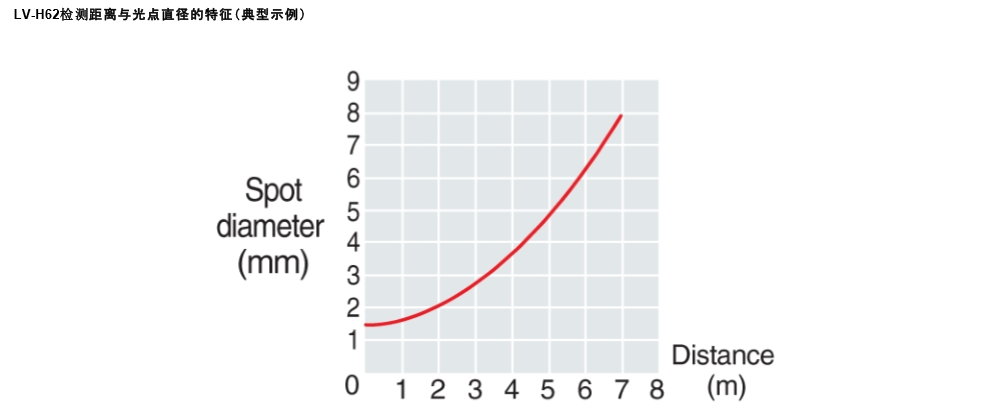

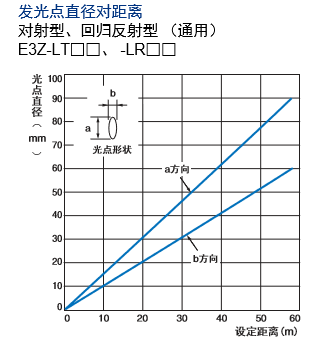

3.2传感器选型 12

3.2.1传感器检测难点 12

3.2.2选型依据 15

3.2.3选型比较 15

3.3主控制模块选型 18

3.3.1西门子SIMATIC S7-200系列PLC 18

3.3.2西门子SIMATIC精简系列面板 19

第4章 软件设计 21

4.1系统功能分析 21

4.2 PLC程序设计 21

4.3 HMI设计 22

第5章 调试与结果分析 25

5.1调试过程 25

5.2结果分析 26

第6章 总结与展望 27

参考文献 28

附录A 29

致谢 32

第1章 绪论

1.1选题背景及意义

14世纪,最早的纺纱机出现,但受限于当时的技术的发展现状,纺织业发展很是缓慢;到了18世纪以后,随着第一次工业革命带来的巨大生产力,纺纱机得到了跨越式地发展,使得纺织业成为第一大轻工业。近几十年来,伴随着改革开放,我国作为工业大国,纺织业也因此得到了大力发展,既缓解了我国大量人口的就业问题,也给政府带来了巨额的税收效益。而且我国作为世界人口第一大国,凭借着价格低廉的劳动力,我国跻身成为全世界第一的纺织品生产、出口、贸易的国家,不断冲击、挤占着国外的市场,使得许多发达国家的纺织业也受到了不少的威胁,这也就导致发达国家为了提升国际竞争力,不断改进纺纱技术,缩减成本,提高生产力,尤其是到了信息化技术发展迅速的二十一世纪,计算机技术已经获得了空前的提高,国外的技术的竞争力已经远远超过现阶段的中国。相比国外的工厂,我国的工厂普遍信息化程度较低,技术层面还停留在较低的水平,导致纺纱的效率低下,纺纱成本一直很难得到有效的降低,而断纱的问题则是阻碍效率提高的一个较大的问题。在纺织的过程中,因为纱线的质量有好有坏,参差不齐,纱线在加工过程中因为一些原因导致两端张力过大时,纱线就会断裂,称之为断纱。

为了解决这一问题,国内外的专家学者们一直致力于研究寻找新的有效的断纱检测方法。传统的检测方法为人工检测方法,效率及其低下。当出现断纱时,纺织机的驱动电机却仍在继续高速运转,织针的针头也仍在以较高的频率抖动,凭借肉眼很难观察出纱线断裂情况,通常都是工人们观察已经织出的布匹,若布上出现裂口,则判定该裂口对应的织针上的纱线已经断裂。然而工人通过有裂口的布匹来判断是否出现断纱情况时为时已晚,大量纱线已经被浪费,对于企业而言,大量的工人投入却没有获得更好的效益,这样的成本投入和损失实在是难以承受。所以,提高断纱检测技术,改善断纱检测方法,寻找新的断纱检测方案,不仅能减少因纱线断裂对机器的影响,也能减少纱线和对时间的损失,对于企业利益的提高以及我国纺纱产业的国际竞争力的提高具有极具重要、长远的意义。本文研究的新的断纱检测方法则也是为了提高工厂效益的目的,重在基于工业背景,寻找出更适合现代工业化的优秀方案。

1.2课题的国内外研究现状

1.2.1国外断纱检测系统研究现状

在国外,二十世纪中期就已经开始了对断纱检测的研究,而与断纱检测相关的技术的提出到现在也已经有了三十多年的历史。从个世纪八十年代起,以瑞士为首的欧洲各个国家的纺织公司开始了断纱检测系统的工业化化研究,最后研究出的有效的断纱监测方案的基本检测方法主要还是以光电传感器、电磁传感器、热敏传感器以及张力传感器为主,而且当时各种传感器的检测精度等因素的发展水平也限制了断纱检测方案的发展。比如利用电磁感应技术去检测每一个纱线锭子的运动状态,但电磁感应的响应速度很慢,对每一个锭子检测完一遍的时间很长,所以很难满足现在的纺织工艺需要实时检测的需求;再比如采用光电传感器去捕捉钢丝圈的动作特性,同时转化为相应的频率信息,再根据这些信息去判断对应的钢丝圈是否有断纱情况发生[1],但这种方式也有不可避免的问题:因为要检测每一个锭子的实时数据,这样就导致单锭式配置成本会很高,而且是采用光电式检测可能会受到来自纺织车间飞絮的干扰导致系统产生错误的判断。

国外研发的比较著名的系统有瑞士乌斯特公司研发的Ring Expert(RE)系统、瑞士立达公司的ISM系统、比利时巴克公司的SMS(SpinMaster Monitoring System)细纱断纱检测系统等[2],但这些系统的安装过程繁琐,调试需要花费很长时间,而且配套的装置很多很昂贵,后期维护成本很高,同时因为系统的集成度相对较低,很多设备调试维护时对维护工人的相关知识水平的要求也较高,所以至今也没有能在国内的纺织工业里大面积推广使用。

1.2.2国内断纱检测系统研究现状

在国内,对于断纱检测系统的研究就开始得相对较晚,但尽管国外的断纱检测技术在蓬勃发展,甚至有许多系统已经运用到工业现场中,国内的许多研究机构也已经研发出了自己的断纱检测技术。二十世纪七十年代末,上海研究院利用MOS电路成功研制出了光电式断纱检测装置[1]。而近几年来,随着计算机技术的进步,越来越多基于图像分析技术的断纱检测方案,如基于优化霍夫变换[3]、利用卷积神经网络[4]等,还有伴随着光电技术的进步和新材料的挖掘,基于光电传感器的断纱检测方案[5]也层出不穷,检测的精度也已经越来越高。

现在国内常研究的实时断纱检测方法有两大种,一是利用纱线断裂前后相关物理量的变化,如织针上的压力变化、用红外激光测量的到纱线的距离变化以及锭子上的声音的波形的规律,通过传感器比较这些参数的变化来实时检测断纱。但这种方法测量出的数据会受到各种外界因素的影响导致准确度较低,而且机械结构也比较复杂,出现问题后检修不方便,维护成本较高;二是利用图像识别技术来实时检测每一条纱线的状态,如霍夫变换、卷积神经网络、机器视觉等,再经过算法的处理来判断是否出现断纱。这种方法现场只需要工业相机进行检测,处理则是通过远程的计算机,减少了工业现场的机械复杂程度,方便检修,但工业现场的光线条件以及各种飞絮对工业相机拍摄效果的影响, 导致图像识别技术很难在现阶段工厂中普遍运用到断纱检测系统上。

1.3本文主要研究内容及结构安排

1.3.1本文主要研究内容

本次的研究题目要求设计一个断纱检测系统,通过了解系统的工艺和设计要求开发出断纱检测系统的硬件和软件部分。主要内容有:

1)了解整体的纺织工艺流程以及选择合适的环节熟悉系统的设计要求。

2)查阅文献对系统的设计原理进行分析,然后对系统开始整体分析。

3)比较断纱检测系统的多种可行方案,得出最合适的设计方案。

4)对硬件控制部分的PLC、HMI进行选型与配置,搭建出硬件平台。

5)软件部分开始编写PLC程序,设计HMI的界面,准备计算机信息收集和传输的部分。

1.3.2本文主要结构安排

第一章 绪论。主要说明本课题的选题背景以及选题意义,同时分析当前的国内国外的研究现状。

第二章 工艺分析与总体方案设计。对本课题的主要分析过程纺织工艺进行详细分析,以及探讨分析出课题研究对象断纱的相关检测指标,根据工艺分析以及探讨的指标,选择合适的对象指标以及检测方案设计。

第三章 硬件设计。主要说明检测模块的选择,同时说明主控制模块和报警显示模块的选择。

第四章 软件设计。主要说明主控制模块和报警显示模块的程序功能和程序设计。

第五章 系统调试与结果分析。对设计的系统进行仿真调试以及结果分析,总结设计过程中的经验。

第六章 总结与展望。总结自己的系统设计过程以及论文的撰写过程,包括其中的难题与经验,对自己未来的工作与生活进行展望。

第2章 纺织工艺分析与方案设计

2.1总体工艺分析

2.1.1纺纱工艺

1、清棉工序

用到开棉机、清棉机、混棉机、成卷机,主要功能为松解原棉,去除杂质,便于更充分更均匀的混合;成卷机则是起到支撑棉卷的作用。

2、梳棉工序

用到梳棉机,主要功能为将上一步原棉松解后变成的棉团进行反复加工直到变成单纤维,然后再一次清理杂质后做成棉条装在条筒里面。

3、精梳工序

用到精梳机,主要功能为将梳棉工序中加工成的单纤维中的粗纤维和短纤维去除掉,以此来提升织物的质感、耐洗度和耐用度。

4、并条工序

用到并条机,主要功能有4点。并合,即并合6至8根棉条,降低棉条的不匀率;牵伸,把棉条变长变细,增加平行伸直程度;混合,反复利用前两步进一步对单纤维进行混合,以此来保证混合后的棉条成分均匀;成条,将最后的成品按照一定规律卷放在棉条筒内,方便后面使用时更好的转移以及储存。

5、粗纱工序

用到粗纱机,主要功能为对上一道工序的成品棉条进行加工,制成粗纱,并且按照工艺要求区分支数、捻度,给下一道细纱工序使用。

6、细纱工序

是纺纱工序的最后一步,也是很重要的一步,主要功能有3点。牵伸,将粗纱均匀地拉长、抽细,直到满足特性要求;加捻,把牵伸后的棉条适当加捻,使成品纱线包含有一定量的弹性、强度、光泽;卷绕成形,将成品盘绕在筒管上,便于搬运、存放和后道工序的加工。

2.1.2织造工艺

1、络筒工序

用到络筒机,主要功能为将纺纱工序上取下来的纱线按照工艺要求重新卷绕成新规格的棉筒,同时清除掉一部分杂质,达到改善纱线品质的目的,减少了后面的工序中纱线的断头情况。络筒工序为织造工艺的第一步,所以加工的完成度情况会影响后续工序的进行。

2、整经工序

用到整经机,主要功能为按照工艺设计的要求,把一定量的经纱按照规定的长宽大小幅度,在一定张力的作用下卷绕在经轴上,方便后续浆纱工序进行时上浆和烘干更方便快捷。

3、浆纱工序

用到浆纱机,主要功能是为了让纱线的单纤维附着紧贴,增加纱线的韧性,降低断裂几率,提高其可织性,更利于在织机上的顺利织造。在浆槽上完浆,再经过吸浆,最后到烘箱烘干后上蜡卷绕。

4、穿经工序

用到穿经机,主要功能为,根据工艺的要求,将经轴上的每一根经纱按照一定的次序穿入综丝和筘齿,并在经纱上插放停经片,以保证织造环节的顺畅。

5、织造工序

用到梭织机,主要功能是按照工艺要求在梭织机上疏导经纱和纬纱并织成布(半成品),再卷绕成布卷。

6、整理工序

用到验布机、刷布机、折布机、打包机,主要功能为,先是检测上一道工序制成的布匹的有缺陷的地方,再将检验后的布匹中有缺陷的地方去除掉,然后按照要求对检验过的布匹进行整理,最后对符合标准的布匹按照品种、工艺和客户的要求,将一定段数的布匹打包成包,以便于存放、运输以及销售。

2.2浆纱工艺分析

从总体工艺流程分析中不难看出,浆纱是提高纱线强度最重要的一步,也是最难以检测断纱的一步,因为在此之前纱线未得到有效的强度增益,纱线最容易断裂,而且浆纱过程中环境的温度、压力、空中的飞絮都会影响各种传感器的检测效果,从而影响断纱的检测,所以解决浆纱过程中的断纱检测问题是很重要也是较难的一个课题。

2.2.1浆纱的作用

对纱线上浆的目的主要是改善纱线的可织性,效果则主要体现在以下四个方面:

1、提高了纱线的内在强力;

2、提高了纱线的耐磨性;

3、使纱线表面的羽絮紧贴;

4、保持纱线原有的弹性;

2.2.2浆纱工艺流程

2.2.2浆纱工艺流程

图2.1浆纱机实物图

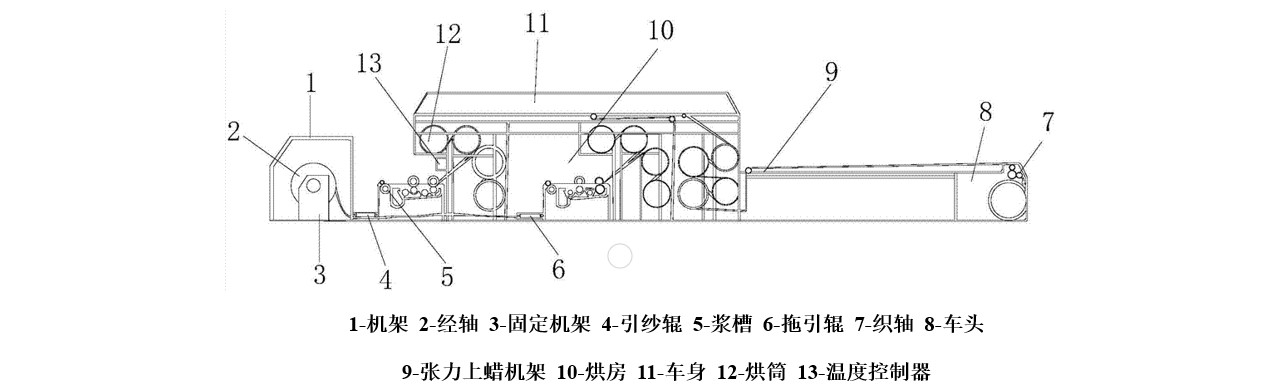

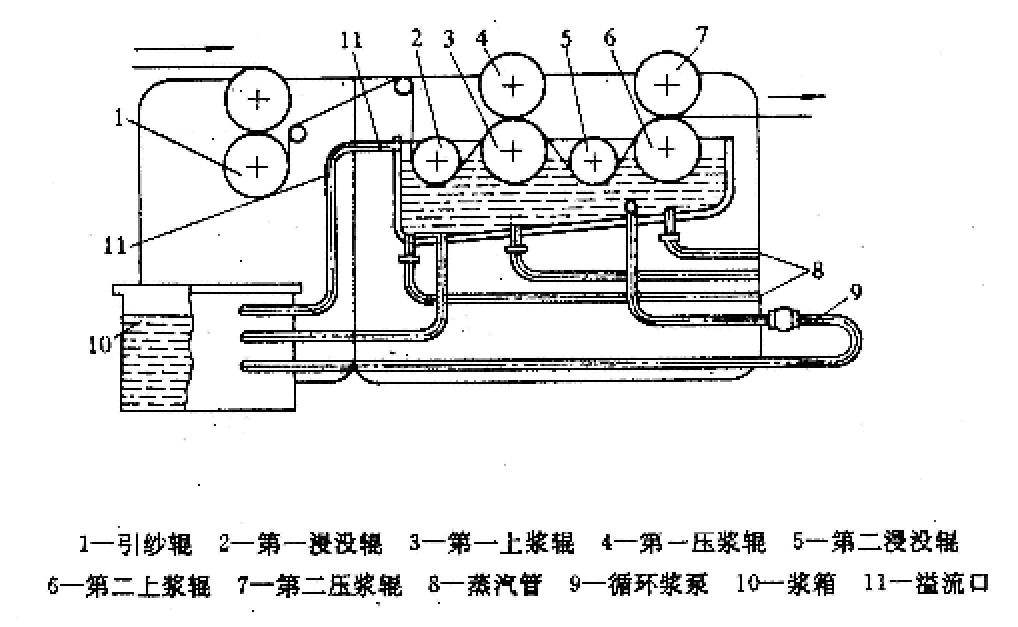

浆纱工序主要由浆纱机完成,浆纱机的主要机构及作用如下:

1、经轴架:用于放置经轴及控制经纱退绕张力。

2、上浆装置:完成经纱上浆,达到工艺要求的上浆率,一般为气动压浆,高压可达40KN。

3、烘干装置:包括烘房和烘筒,对潮湿的浆纱进行烘干,形成完整的浆膜并达到工艺要求的回潮率。风机的温度一般70~80℃。

3、烘干装置:包括烘房和烘筒,对潮湿的浆纱进行烘干,形成完整的浆膜并达到工艺要求的回潮率。风机的温度一般70~80℃。

图2.2浆纱机结构图

4、卷绕装置:使上浆后的经纱平等排列并卷于织轴上。

5、传动部分:车头等,控制全机运转及浆纱总伸长率。

5、传动部分:车头等,控制全机运转及浆纱总伸长率。

图2.3经纱在浆槽内上浆示意图

在整经工序完成后,经纱已经放置在了经轴架上,借助张力自动调节装置控制经纱在导纱辊上的张力,减少断纱的发生。再在引纱辊的作用下按照工艺要求设定好的速度进入

浆槽上浆,如图2.3,然后经过湿分绞棒对上完浆后的潮湿的浆纱分层,接着进入烘房(分层后的纱线在烘干时可以使纱线的浆膜保持完整,减少表面的毛絮,也能提升烘干的速度);烘干后出烘房,利用余热进行纱线上蜡,以此来提升纱线的平滑度以及一定的抗静电性能。上完蜡进入干分绞区,在分绞装置的作用下强制分成数层,防止相邻的纱线并绞在一起,经过穿综筘到达织轴,准备进行后续工序。

2.3断纱检测指标

经过对浆纱工艺流程的详细工艺分析,不同的环节有不同的限制条件,断纱后的较明显检测的指标大致有以下3点:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: