剑麻纤维对水润滑材料的摩擦磨损性能影响研究毕业论文

2020-02-19 09:06:21

摘 要

水润滑尾轴承是船舶推进系统中不可或缺的一部分,是实现船舶内外动力相互转换的重要桥梁,其使用直接影响着船舶的安全性。与传统的金属轴承相比较,水润滑轴承的润滑介质发生了很大的改变。润滑介质的改变对摩擦副的摩擦性能有很大的影响。另外,水润滑轴承材料对船舶尾轴承摩擦磨损性能也有很大影响。

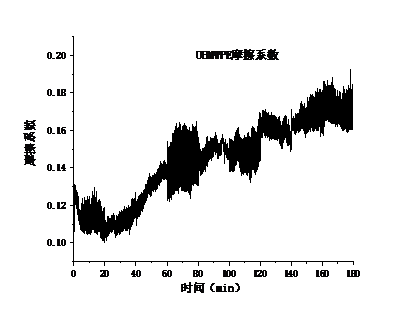

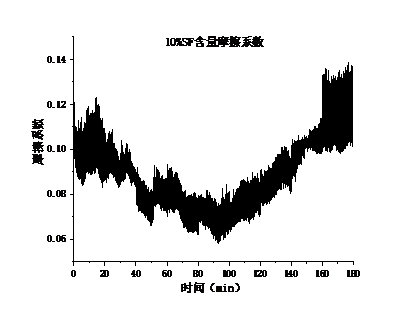

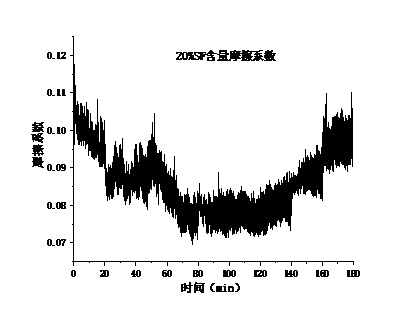

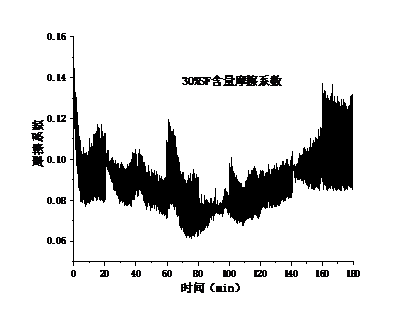

为了研制出更好的材料供水润滑尾轴承材料的选择,现研究将不同剑麻纤维含量的超高分子量聚乙烯复合材料对船舶水润滑尾轴承摩擦磨损性能的影响。在轴承复合材料试样中分别添加剑麻纤维含量为10%,20%,30%,并加入 1 组不添加剑麻纤维的纯超高分子量聚乙烯试样作为对比。使用CBZ-1船舶轴系摩擦磨损试验机对材料在两种不同工况下进行摩擦磨损性能试验测试,并结合磨损表面形貌及磨损量比较分析其摩擦磨损性能。

本文实验结果表明,剑麻纤维与超高分子量聚乙烯混合制成的复合材料可以改善试验条件下摩擦副的摩擦磨损性能。在以超高分子量为基体,剑麻纤维含量为20%的复合材料,在0.5MPa工况下对摩擦副的性能影响最小。同时通过在不同转速下的比较发现,当转速在350r/min到450r/min之间时,摩擦系数最小。

关键词:剑麻纤维;超高分子量聚乙烯;水润滑轴承;摩擦性能

Abstract

Water-lubricated stern bearing is an indispensable part of ship propulsion system and an important bridge to realize internal and external power conversion. Compared with the traditional metal bearings, the lubrication medium of water-lubricated bearings has changed a lot. It has great influence on the friction performance of friction pair by the changing of the lubrication medium. Moreover, water-lubricated bearing material also has a great impact on the friction and wear performance of marine stern bearing.

In order to develop better materials for water-lubricated stern bearing materials selection, The effects of Sisal Fiber content on the friction and wear performance of Ultra High Molecular Weight Polyethylene (UHMWPE) composite material for the marine water-lubricated tail bearing are studied. The content of Sisal Fiber was 10%, 20% and 30%, respectively in the bearing composite samples, and a group of pure UHMWPE samples without sisal fiber were added for comparison. CBZ-1 ship shafting friction and wear tester was used to test the friction and wear performance of the material under two different running conditions, and its friction and wear performance was compared and analyzed compared with the worn surface morphologies and wear mass losses.

The experimental results in this manuscript show that the composite material made of sisal fiber and UHMWPE can improve the friction and wear performance of friction pairs under the tested conditions. The composite material with the Sisal Fiber content of 20% has the smallest influence on the performance of the friction pair under the applied load of 0.5MPa. At the same time, it is found that the friction coefficient is the smallest when the rotation speed is between 350 and 450 r/min.

Key Words:Sisal Fibre; UHMWPE; Water-lubricated bearing; Friction performance

目 录

第1章 引言 1

1.1研究目的及意义 1

1.2国内外研究现状及发展方向 2

1.2.1国外研究现状 2

1.2.2国内研究现状 3

1.3本文主要工作 3

第2章 实验介绍 4

2.1实验材料 4

2.1.1 剑麻纤维 4

2.1.2超高分子量聚乙烯 4

2.2实验仪器与设备 4

2.2.1微型密炼机 5

2.2.2铁质破碎机 5

2.2.3注射机 5

2.2.4CBZ-1船舶轴系摩擦磨损试验机 6

2.2.5接触式表面轮廓测量仪 7

2.3试验方案设计 8

2.4本章小结 9

第3章 剑麻纤维浓度对摩擦副性能影响的实验分析 10

3.1摩擦系数分析 10

3.2磨损量分析 12

3.3表面形貌分析 13

3.4 本章小结 14

第4章 运行工况对摩擦副性能影响的实验分析 15

4.1摩擦系数分析 15

4.2磨损量分析 15

4.3表面形貌分析 16

4.4 本章小结 17

第5章 结论与展望 19

5.1结论 19

5.2展望 19

参考文献 20

致 谢 22

第1章 引言

1.1研究目的及意义

船舶到目前为止已经发展很多年,由最开始依靠人力和借助自然界的风力等提供推进动力,逐渐发展为由蒸汽提供推进动力,再到现如今的柴油机作为船舶的主要动力提供方式。随着船舶推进动力方式的改变,船舶推进系统的各个组成部分也有很大的改变。本文研究的主要部分是船舶推进系统中的尾轴承,以前很长时间以来船舶尾轴承的润滑主要是依靠油作为介质,来减少各个传动机构之间的摩擦磨损。但是用油作为润滑介质并不是最佳的选择,因为船舶的运行工况是多变,这就导致了船舶的尾轴承在日常的工作中需要承受多种性质的力和力矩,而且尾轴承的工作环境也是极其恶劣的,在这么恶劣的情况下长时间工作,很容易导致密封被破坏,从而造成油料的泄漏[1]。而船舶又是在水面上航行,密封一旦失效会对水资源造成严重的污染,因此现在大力推广的水润滑轴承可以有效地避免这一问题[2,3]。选择用水代替润滑油作为润滑剂时,各个传动机构之间摩擦产生的大部分热量可以依靠流动的水带走,同时水润滑轴承可以在物体表面形成一层水润滑薄膜可以有效减少材料之间的摩擦阻力,形成的水膜具有法向承载力小、剪切强度低等特点,从而延长材料的使用寿命。随着经济的发展,人们逐渐对是否可持续发展逐渐关注,水资源环境问题也越来越引起了重视,水润滑轴承凭借其自身的环保性获得了许许多多的行业的关注[4-6]。但是逐渐研究发现用水作为润滑剂也并不是无可挑剔的,例如:水对金属的腐蚀性很强,很容易造成材料老化或者导致金属发生电化学腐蚀;水的粘度比润滑油的粘度低,润滑薄膜的承载能力是与粘度成正比的,所以用水作润滑剂的承载能力小于润滑油[7]。因此水润滑轴承一般对材料本身也会具有一定的要求,通常情况下水润滑轴承材料要求具有较高的硬度,较好的摩擦性和耐腐蚀性,以此来达到更好的匹配,更高效率的完成工作。这也是限制用水作润滑剂的一些因素,因此不断有新型水润滑尾轴承材料的研发[8-11]。

随着科学技术的发展,到目前为止水润滑尾轴承材料的选择经历了三个主要阶段。这三个主要阶段是水润滑尾轴承材料从一开始逐步使用天然的铁梨木等木材到橡胶和树脂塑料的转变,再逐渐过渡到现在主要采用的以橡胶为基体的人工合成复合材料。但这些材料都并不是十全十美,例如铁梨木虽本身质料十分的坚硬、木质致密、自身带有很好的润滑性,是最早成功运用在用水做润滑剂的水润滑船舶上,但是铁梨木的生长周期十分长,而船舶尾轴承需要大量的铁梨木作为材料,导致铁梨木的资源日渐稀少,因此很快出现了供不应求的状况,不得不寻找其他替代品来替换铁梨木。开始找到的替代品是层压板,而桦木层压板和布质层压板是层压板中选取最多的两个种类,桦木层压板具有耐磨、耐腐蚀性、对水的吸附性也很低、加工成本比铁梨木低且价格也比较简单等特点;布质层压板具有摩擦系数小、具有很高的耐磨性,而且在高负荷时,其摩擦因数随着负荷的逐渐增大程减小的趋势。但替代品终究是临时的,后来人们开始逐渐采用橡胶材料应用到水润滑尾轴承材料里,由于橡胶材料具有很好的弹性,这一点可以很好地减少船舶尾轴承的震动从而为船舶尾轴承提供一个良好的工作环境,但因为橡胶材料自身的一些克服的缺点,是的人们又不得不向树脂塑料的方向应用转变。随着研究逐渐发现超高分子量聚乙烯其本身自带有很好的润滑性、它对水的吸附性也是很低的、具有很高的耐冲击性和很强的耐磨损性能,都是水润滑船舶尾轴承材料的不二之选。但是一个材料并不可能是十全十美,它的一些自身原因导致了它加工成型非常困难,所以无法大批量的生产被广泛应用,但超高分子量聚乙烯仍是作为复合材料基体的最佳选择。剑麻纤维是来自于剑麻(菠萝麻)作物,其质地坚硬,耐磨、耐盐碱、耐腐蚀,以及具有比较大的弹性,拉力强,价格低廉等众多优良特点,在干湿环境下具有伸缩性小的特点,是现已发现的天然纤维中强度和硬度最大且伸缩变化率最小的纤维,适合于用作复合材料的增强体,而且剑麻纤维在自然界中的拥有量很大,属于可再生资源、可降解资源也符合目前可持续发展观念。何录菊等以剑麻纤维增强聚乙烯复合材料为研究对象,采用多种处理方法对剑麻纤维进行了表面处理,用来比较研究不同的处理方法对复合材料的影响,并考察了不同含量的剑麻纤维对复合材料的力学性能影响[12]。研究数据分析得出,随着剑麻纤维含量的升高,含有剑麻纤维制成的复合材料中其拉伸强度、弯曲强度均有所增强。本文主要通过在超高分子量聚乙烯中填充剑麻纤维来对其进行物理改性,研究不同含量的剑麻纤维对复合材料的摩擦学性能影响以及不同的工况对摩擦副的摩擦磨损性能影响。

1.2国内外研究现状及发展方向

1.2.1国外研究现状

世界上第一个水润滑轴承的创造是在处于第二次工业革命时期的1840年,当时船舶还是依靠蒸汽提供航行动力,水润滑轴承被发明出来后在工业界和学术界一直被引起高度的重视,也被广泛地运用到了各个领域。世界各国的学术研究者、工程师投入了大量的精力在船舶水润滑尾轴承的材料选择、结构设计、降振减噪等技术方面,并在这一方面进行了深入的研究[13]。而橡胶轴承的的发明则是源自于一次意外事件中,因为在当时时代运用的大部分轴承还是金属轴承,在一次事故中一位工程师发现一个已经损坏的金属轴承,于是考虑将橡胶软管塞进了已经损坏的金属轴承内使其继续运转,意外的发现这样将橡胶软管塞进已损坏的金属轴承内运行效果比单纯的金属轴承效果更好,磨损量更少,于是橡胶轴承便诞生了,这也为后来人们将橡胶作为水润滑材料而替代铁梨木奠定了一定的基础。

国外许多国家很早就开始对水润滑轴承方面进行了深入的研究,前苏联在20世纪40年代末期展开了对水润滑的研究,并在水润滑轴承的材料和特性方面投入了大量的精力进行研发,正式加入水润滑轴承方面的研究,之后处于第二次世界大战中较为发达的几个国家中美国,英国,日本等国家也在水润滑轴承的研究方面做了大量的工作,然而真正形成生产能力的专业厂家,仅只有美国的B. F. Goodrich、Morse、Johnson和英国的BTR等为数不多的几家公司。英国的海沃德一泰勒公司在无填料泵结构中采用了水润滑滑动轴承,该公司所采用的轴材料为马氏体不锈钢或在碳钢表面镀铬,而轴瓦材料为石棉填充酚醛树脂[14]。德国的维克斯(vickers)和米契尔(Michell)公司则是在深井泵中和潜水泵中运用了水润滑橡胶轴承[15]。日本的东芝公司也在汽轮发电机和水轮发电机的泵上运用了水润滑轴承[16]。

1.2.2国内研究现状

我国对水润滑轴承的研究起步时间较晚,正式将水润滑橡胶轴承运用到船舶上是20世纪50年代开始,对船舶水润滑轴承的研究和探索是到20世纪60年代才逐渐开始,这比国外水润滑轴承研究晚了将近半个世纪左右,但我国一直努力在从事这方面研究从未放弃。例如二机部第一设计院设计的核泵水润滑轴承[17];水润滑塑料推力轴承在潜水电泵上的成功运用等。目前国内的武汉理工大学、重庆大学、等高校针对水润滑轴承材料的摩擦磨损性能进行了深入的分析和研究对不同材料的摩擦系数、体积以及不同的磨损表面外貌特征,在此基础上进行了一系列的分析,并获得了很大的成就[18,19]。秦红玲[13]通过对丁晴橡胶中加入超高分子量聚乙烯和石墨粉末制成尾轴承复合材料试样发现在水润滑条件下可以很好的减小振动以及噪声;胡适之等人通过研究愈疮树脂改性的高密度聚乙烯在水润滑条件下对船舶尾轴承摩擦磨损性能影响,发现当愈疮树脂的质量分数为5%的复合材料摩擦性能最优[20]。目前我国对水润滑轴承的研究逐渐重视且研究力度逐渐加大,有很多研究水润滑轴承机构的诞生,可是并没有形成一个完善统一的研究系统,因此国内水润滑轴承的实际研究成果在具体应用中还有部分欠缺,大多数核心技术还是需要通过国外引进,然后通过相应的模拟实验,对试验后的数据分析总结经验,得出参数后进行加工制造。

1.3本文主要工作

从国内外关于水润滑材料的相关研究及发展体现出了水润滑材料的高度研究性,在国内,水润滑材料的摩擦磨损性能的研究是一个年轻又亟待解决的的课题,且具有很大的研究空间及价值。因此本文主要研究通过改变表面的形貌来改变摩擦阻力,以此来减小摩擦磨损,即研究不同含量剑麻纤维对水润滑材料的摩擦磨损性能影响。选取了含有10%、20%、30%含量的剑麻纤维以及纯的超高分子量聚乙烯在既定工况下对摩擦副性能影响的实验和在不同工况下相同含量的剑麻纤维对摩擦副性能影响的实验。通过对实验过程中记录的摩擦系数和实验后材料的磨损量以及表面形貌的测量,来比较哪种含量的剑麻纤维,在何种工况下对摩擦副摩擦磨损性能影响最少,从而得出相应结论。

第2章 实验介绍

2.1实验材料

2.1.1 剑麻纤维

剑麻(Sisal Fiber,简写SF)又名菠萝麻,剑麻纤维就是从剑麻作物上通过一些特定的化学方法处理从而得到的叶纤维。剑麻纤维具有很强的硬度,耐磨性能非常好同时也具有很强的耐腐蚀性能,还具有比较大的弹性,拉力强等众多优良特点,在干湿环境下具有伸缩性小的特点。同时剑麻纤维还具有密度小,比模量和比强度都比较高,价格低等优点,无论从材料本身特性还是价格方面出发,剑麻纤维都是适合用作纤维树脂基复合材料的增强材料的首选。因此通过对剑麻纤维进行适当的处理,从而使剑麻纤维与某些树脂塑料混合作为复合材料运用在润滑摩擦方面,以达到预期的效果。同时植物纤维/聚合物复合材料的运用,可以充分地利用废弃物还可以减少石油等不可降解的使用,而且我国是人口大国,资源消耗也很大。植物纤维/聚合物复合材料的广泛使用,可以有效地减缓我国不可再生资源中石油资源的使用和森林环境被破坏所造成的木材等物质资源匮乏的问题[21,22]。

本次实验采用的剑麻纤维,密度为1370kg/m3,吸水率为110%,拉伸强度≥235Mpa,弹性模量≥15.2Gpa,直径为0.5-0.8mm,是来自于江西思创麻业有限公司。本次是将采购回来的剑麻纤维剪切成长度为6毫米的剑麻纤维,以供后面一超高分子量聚乙烯混合制作复合材料。

2.1.2超高分子量聚乙烯

超高分子量聚乙烯(Ultrahigh molecular weight polyethylene,简写UHMWPE)是属于高性能纤维里面的第三代纤维,在此之前的两代纤维分别为碳纤维和芳纶纤维。超高分子量聚乙烯与普通的聚乙烯在结构上是一致的,但两者的分子量可谓是天地之差,普通的聚乙烯的分子量一般在2万~30万之间,超高分子量聚乙烯的平均分子量超过了150万,而且现在的技术可以使超高分子量聚乙烯的分子量达到150万~800万乃至更高。由于超高分子量聚乙烯本身拥有很长的分子量,沿着同一方向排列互相缠绕,产生很强的分子间作用力,使得其本身具有很好的润滑性、它对水的吸附性也是很低的、具有很高的耐冲击性和很强的耐磨损性能。

本次实验采用的超高分子量聚乙烯密度为0.948g/cm3,熔流率(熔体流动速率)为10g/10min,抗环境应力开裂>600hr,邵氏硬度为68,抗张强度(屈服,模压成型)为25.0Mpa,伸长率(断裂,模压成型)为700%,弯曲模量正切(模压成型)为1200Mpa,拉伸冲击强度(模压成型)为230KJ/m2,载荷下热变形温度(0.45Mpa,未退火,模压成型)为78.0℃。

2.2实验仪器与设备

2.2.1微型密炼机

采用武汉启恩科技发展有限责任公司生产的QE-70B微型密炼机。如图2.1所示,该机器长为0.7m、宽为0.3m、高为0.4m,其正常工作时的最大转速可达到100rpm,最大扭矩可达到100NM,密炼能力可达到70克/次。所以本次实验是将不同配比的剑麻纤维和超高分子量聚乙烯充分混合后,在高达200℃的温密室里进行加热填充混合工艺,制成复合材料。

![C:\Users\Administrator\AppData\Roaming\Tencent\Users\402262095\QQ\WinTemp\RichOle\K@Y]UO15)8YLI2LF59J[HN9.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw3621_20202199618642.png)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: