摩擦材料用改性玄武岩纤维的研究毕业论文

2020-02-19 11:54:03

摘 要

玄武岩纤维是一种新型环保高性能纤维材料,具有力学强度高、物理化学稳定性好、耐磨性、耐酸碱性、耐高温性强等优异性能。但是由于玄武岩纤维表面呈惰性,与树脂的相容性差,在树脂中不易分散。为了提高其与树脂的界面结合强度,需要对其表面进行改性。

本文分别采用硅烷偶联剂KH550和马来酸酐改性玄武岩纤维,并将改性后的玄武岩纤维与树脂基体混合制成摩擦材料,测试了不同KH550浓度和不同条件下马来酸酐改性后的玄武岩纤维复合材料的力学性能。

结果表明:不同浓度KH550改性后玄武岩纤维复合材料的冲击强度和弯曲强度均有所提高,其中0.3 wt%KH550处理后,玄武岩纤维复合材料的冲击强度提高了4.25%,弯曲强度提高了34.83%。当马来酸酐浓度为0.06 mol·L-1,浸泡时间为3 h,浸泡温度为40 C时,玄武岩纤维的综合力学性能较好,冲击强度、拉伸强度和弯曲强度分别提高了24.19%、8.05%和11.35%。

关键词:玄武岩纤维;KH550;马来酸酐;力学性能

Abstract

Basalt fiber is a new type of environment-friendly and high-performance fiber material with excellent mechanical strength,good physical and chemical stability,wear resistance,acid and alkali resistance,high temperature resistance and other excellent properties.However,since the surface of the basalt fiber is inert,it has poor compatibility with the resin and is not dispersed well in the resin.In order to improve its interfacial bonding strength with the resin,it is necessary to modified the surface of it.The basalt fiber modified by different content of KH550 and maleic anhydride

In this paper,silane coupling agent KH550 and maleic anhydride were used to modified basalt fiber,and the modified fiber was mixed with resin to make friction material.The mechanical properties of basalt fiber modified by different content of KH550 and maleic anhydride under different conditions was tested.

The results show that the impact strength and bending strength of basalt fiber composites modified by different content of KH550 are improved.After 0.3 wt% KH550 treatment,the impact strength of basalt fiber composites is increased by 4.25% and the bending strength is increased by 34.83%.The comprehensive mechanical properties of basalt fiber are better when the concentration of maleic anhydride is 0.06 mol/L,the immersion time is 3 h and the immersion temperature is 40 C.The impact strength,tensile strength and bending strength are increased by 24.19%,8.05%and 11.35%.

Key Words:basalt fiber;KH550;maleic anhydride;mechanical property

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1玄武岩纤维概述 1

1.1.1玄武岩纤维组成与性质 1

1.1.2玄武岩纤维在汽车行业的应用 1

1.2玄武岩纤维表面改性技术 3

1.2.1偶联剂处理法 3

1.2.2酸碱刻蚀法 4

1.2.3表面涂层法 4

1.2.4等离子体处理法 5

1.3课题研究的目的与意义 5

第2章 KH550改性玄武岩纤维 6

2.1引言 6

2.2实验原料及仪器试剂 6

2.2.1实验原料 6

2.2.2实验仪器 6

2.3玄武岩纤维表面处理与改性 7

2.3.1玄武岩纤维预处理 7

2.3.2玄武岩纤维的偶联剂改性 7

2.4摩擦材料的制备 7

2.4.1混料 7

2.4.2模压成型 7

2.4.3热处理 9

2.5摩擦材料力学性能测试方法 9

2.5.1冲击强度测试 9

2.5.2拉伸性能测试 9

2.5.3弯曲性能测试 9

2.6结果与讨论 9

2.6.1KH550改性玄武岩纤维冲击强度的分析 9

2.6.2KH550改性玄武岩纤维拉伸性能的分析 10

2.6.3KH550改性玄武岩纤维弯曲强度的分析 11

第3章 马来酸酐改性玄武岩纤维 12

3.1引言 12

3.2实验部分 12

3.2.1实验原料及仪器试剂 12

3.2.2实验仪器 12

3.3玄武岩纤维表面处理与改性 13

3.3.1玄武岩纤维预处理 13

3.3.2马来酸酐改性玄武岩纤维 13

3.3.3摩擦材料的制备 13

3.4测试与表征 14

3.4.1冲击强度测试 14

3.4.2拉伸性能测试 14

3.4.3弯曲性能测试 14

3.5结果与讨论 14

3.5.1马来酸酐改性玄武岩纤维冲击强度的分析 14

3.5.2马来酸酐改性玄武岩纤维拉伸性能的分析 17

3.5.3马来酸酐改性玄武岩纤维弯曲性能的分析 19

3.5.4马来酸酐改性玄武岩纤维力学性能综合分析 21

第4章 结论 22

参考文献 23

致谢 25

第1章 绪论

1.1玄武岩纤维概述

近年来,随着科技的持续发展,人们的环保意识不断增强,对环境产生危害的传统材料逐渐被摒弃,取而代之的是各种各样的高性能新型环保材料。与传统材料相比,新型环保材料不仅在性能上表现优异,而且在生产、使用和废弃过程中不会对环境造成危害,成为了材料领域最新的研究热点。

玄武岩纤维的生产原料是天然玄武岩矿石,天然玄武岩矿石是地球洋壳的主要组成成分,在地球上的分布十分广泛,而且价格低廉,使得玄武岩纤维能够进行大批量的生产和大范围的使用。玄武岩矿石主要是由硅、铝、铁等元素的氧化物组成,具有抗压强度大、耐磨、抗腐蚀性强等特点,由其制成的玄武岩纤维为无规则的连续网状结构,同样具有力学强度大、化学性能稳定、耐磨、耐酸碱等优异的性能[1],同时由于其生产使用过程的绿色环保性,使得其在新材料领域具有极大的发展潜力。

1.1.1玄武岩纤维组成与性质

玄武岩纤维是一种新型无机环保绿色高性能纤维材料,以天然玄武岩矿石为主要原料制得。玄武岩纤维主要由SiO2、Al2O3、FexOy以及Ca、Mg、Na、K、Ti等的氧化物组成,各成分的含量如表1.1所示[2]。

表1.1 玄武岩纤维主要成分表

化学成分 | SiO2 | Al2O3 | CaO | MgO | Na2O K2O | TiO2 | FeO Fe2O3 |

质量分数/wt% | 51.6~59.3 | 14.6~18.3 | 5.9~9.4 | 3.0~5.3 | 3.6~5.2 | 0.8~2.25 | 9.0~14.0 |

玄武岩纤维的化学成分使其具有优良的物理化学性能。其中,SiO2作为纤维骨架的主要组成部分[3],能够维持玄武岩纤维的化学稳定性和力学强度;CaO能够保证纤维具有良好的耐久性和耐水性;Al2O3也是网络骨架的组成部分,有助于提高玄武岩纤维复合材料的力学性能;FexOy则能够提高玄武岩纤维的热稳定性,使纤维具有优良的耐高温性能[4]。

另外,玄武岩纤维还具有隔音吸音性能好,耐磨性能优良,结构性能与结构质量的比值优良等特点,且玄武岩纤维在生产过程中没有有毒有害气体等废弃物生成,使用完后能够自然降解,不会对环境造成污染,具有绿色环保性[5]。

1.1.2玄武岩纤维在汽车行业的应用

玄武岩纤维具有一系列的优点,且玄武岩纤维复合材料与钢材相比,性能更加优异,而密度却远远小于钢材,能够大大降低汽车的负重,从而减少能源的消耗。且玄武岩纤维与环境的相容性好,既符合汽车材料向着高性能化、轻量化方向发展的需要,又满足国家对于汽车行业向色环保方向发展的要求。因此,玄武岩纤维被应用在汽车行业中的各个方面。

(1)汽车用摩擦增强材料

在传统的汽车工业中,通常用矿物纤维、金属纤维、玻璃纤维、有机纤维以及耐高温聚合物纤维等作为汽车用摩擦增强材料[6]。但是上述几种纤维在使用中暴露出许多缺陷。例如,上世纪70年代以前采用的石棉纤维,虽然具有较高的机械强度和耐热性、树脂浸润性能优越、拉伸模量和硬度适中等优点,但是在使用过程中逐渐出现了传热性能差、高温下摩擦系数不稳定等缺点,且石棉粉尘对环境造成严重污染,还具有致癌作用,对人类的健康造成严重危害,已经被限制使用;70年代至80年代中期主要采用的是钢纤维等金属材料,其机械性能优良,承受重载能力强,但是其摩擦系数随着温度的升高而降低,在高温下易黏着或损伤对偶材料,且易锈蚀;至90年代后,随着非金属材料的逐渐发展,玻璃纤维、碳纤维、有机纤维和矿物纤维等相继被应用,但是玻璃纤维复合摩擦材料的磨损大、涉水性能差且噪声大[7]。碳纤维的生产成本高,不利于推广应用。其他纤维还具有生产工艺复杂、与树脂相容性差等缺点。

相比之下,玄武岩纤维不仅具有强度高、机械性能优良、不易损伤对偶、磨损小、噪声小、传热性能好、摩擦系数稳定等优点,而且原材料来源广泛,价格适宜[8]。由于玄武岩纤维是采用单组分矿物原料熔体制备而成的,其在耐高温性、化学稳定性、耐腐蚀性、抗摩擦性和导热性等方面都优于玻璃纤维,同时,玄武岩纤维在某些方面还能够替代昂贵的碳纤维,并且不会像石棉纤维一样对环境和人体产生危害。

使用玄武岩纤维作为摩擦增强材料,既能够延长汽车摩擦件的使用寿命,提高摩擦件的使用温度,又能够解决其他增强材料存在的缺点。将玄武岩纤维制成的耐高温复合摩擦材料用于汽车制动器、离合器等摩擦部件,能够使汽车在高速化发展的同时增强安全性能。

(2)汽车用高温过滤材料

过滤材料在汽车中主要用于车内空气过滤器、汽车空调过滤器、汽车发动机过滤器以及汽车尾气过滤器。其中,汽车尾气过滤器采用的过滤材料要求具有优异的耐高温性能[9],目前所采用的耐高温过滤材料主要有芳纶1313、聚苯硫醚、聚酰亚胺、聚四氟乙烯和玻璃纤维等。但是芳纶1313生产工艺复杂、技术难度大;聚苯硫醚耐氧化性差;聚酰亚胺难以加工且制成的薄膜强度低;聚四氟乙烯价格昂贵,这些因素在一定程度上限制了这些材料的发展[10]。

玄武岩纤维用作耐高温过滤材料,其使用温度范围为-260 C~700 C,而以上几种材料的最高使用温度仅为400 C左右,汽车尾气过滤装置处的温度一般为400 C~800 C [11],采用玄武岩纤维显然具有更大的优势。更重要的是,玄武岩纤维的价格远远低于以上几种材料,能够有效降低生产成本。

(3)汽车用吸音隔热材料

汽车内饰系统是汽车车身的重要组成部分,包括仪表板系统、门内护板系统、顶棚系统、座椅系统等,不仅对外观有要求,还要求其具有高强度、轻量化、阻燃、吸音以及隔热等特性。传统的汽车内饰材料强度不足,且受热后会产生挥发性气体,对人体健康造成危害。

玄武岩纤维具有优异的吸声性能,且随着音频的升高,其吸声系数明显增大[12]。将其用做汽车内饰材料,能够提高汽车与外界的隔音性能,还能够降低汽车运行过程中产生的噪音。另外,玄武岩纤维制成的内饰材料具有优良的隔热性能和机械性能,是用作汽车内饰的绝佳材料。

1.2玄武岩纤维表面改性技术

表面改性技术是指采用化学或者物理的方法改变材料或工件表面的化学成分或组织结构以提高材料性能的一类热处理技术。它包括化学热处理、表面涂覆和非金属涂层技术等。这些用以强化材料表面的技术,赋予材料耐高温、防腐蚀、耐磨损、抗疲劳、防辐射、导电、导磁等各种新的特性,具有很大的经济意义和推广价值。

玄武岩纤维在加工制造的过程中,经过漏板拉丝后,在冷却和固化的过程中,在表面张力的作用下,收缩成表面积最小的圆形[13]。这使得玄武岩纤维表面比较光滑,呈现出惰性,难以与树脂间形成牢固的物理和化学结合。因此,需要对玄武岩纤维表面进行修饰,使纤维表面粗糙度增加,增加纤维与树脂的接触面积,从而提高纤维与树脂之间的黏结力,使复合材料的力学性能得到增强。

目前,玄武岩的改性技术主要是由玻璃纤维的改性技术发展而来的,主要有偶联剂处理法、表面涂层法、酸碱刻蚀法和等离子处理法等处理方法。

1.2.1偶联剂处理法

偶联剂最早是由美国联合碳化物公司(UCC)为发展玻璃纤维增强塑料而开发的,其分子结构的最大特点是分子中含有化学性质不同的两个基团,分别连接有机基团和无机基团,在两相之间起到“桥梁”的作用,改善无机物与有机物之间的界面作用,从而大大提高复合材料的力学性能。

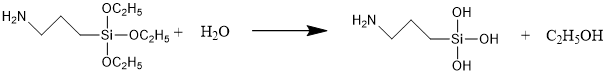

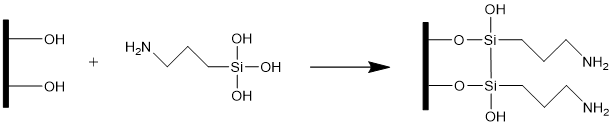

目前应用最广泛的是硅烷偶联剂,其分子式为Y(CH2)nSiX3,X通常是氯基、甲氧基、乙氧基、乙酰氧基等,这些基团水解生成硅醇(Si(OH)3),与玄武岩纤维结合,形成硅氧烷;Y是乙烯基、氨基、环氧基、甲基丙烯酰氧基等,可与复合材料基体反应而结合。硅烷偶联剂的接枝使纤维与复合材料基体之间的粘附性增加,在界面处进行应力传输,

从而提高复合材料的力学性能。KH550与玄武岩纤维作用机理如下图所示[1]:

从而提高复合材料的力学性能。KH550与玄武岩纤维作用机理如下图所示[1]:

图1.1 KH550作用机理

许小芳[14]等用KH550、KH560和KH570三种偶联剂分别改性玄武岩纤维,发现三种偶联剂处理后都能提高玄武岩纤维与环氧树脂的界面黏结性能和界面力学性能,其中KH550的提高效果优于KH560和KH570;Guo J[15]等用不同浓度的KH550改性玄武岩纤维,发现用6%KH550改性后的纤维制得的聚丙烯/玄武岩纤维复合材料的力学性能最优,其拉伸强度、冲击强度和弯曲强度分别增加了85.6%、176.5%和7.6%;王伟宏[16]等用4%KH550改性后的玄武岩纤维增强的木塑复合材料的拉伸强度和冲击强度分别提高了26%和101%;郭宗福[17]等用不同浓度的KH550对玄武岩纤维织物进行表面处理,结果表明KH550可以在不损伤拉伸性能的条件下改善纤维织物表面。

1.2.2酸碱刻蚀法

酸碱刻蚀是用酸或碱溶液对纤维表面进行刻蚀,从而提高纤维表面粗糙度的方法。酸或碱与纤维表面的氧化物进行反应,在纤维表面形成了凹陷或者沟槽,提高了纤维表面活性基团的含量。纤维表面的鳞片状结构增加了纤维的比表面积,在纤维与树脂的结合过程中,可以起到锚固作用,增强了纤维与树脂的浸润性,从而提高复合材料的界面性能。李静[18]等研究了酸碱刻蚀法对玄武岩纤维产生的影响,结果表明盐酸处理能够增加纤维表面的偶联剂吸附量,其中1 mol/L盐酸处理后纤维表面偶联剂吸附量达到最大值,但是玄武岩纤维的单丝拉伸强度随着盐酸浓度的升高而降低。由此可见,酸碱刻蚀会对玄武岩纤维的力学性能产生一定的破坏。

1.2.3表面涂层法

表面涂层法是将新物质包覆在纤维表面,在对纤维起到保护作用的同时引入新的基团,从而改变纤维与基体的界面结构与性能,提高了纤维与基体之间的黏结性能。目前,国际上对于高性能纤维上浆的工艺较为成熟,多采用乳液型涂层浆料对纤维进行上浆处理,即以树脂为主体,配以一定量的乳化剂、交联剂和助剂,采用这种方法进行上浆,可以防止在导辊上残留下树脂,而且不会对环境造成污染;而国内对于上浆的工艺还不够成熟,多采用有机溶剂型浆料,不仅上浆效果不佳,还存在溶剂挥发等问题。陈国荣[19]等将KH550改性后的纳米SiO2粒子分散在玄武岩纤维涂层浆料中,对玄武岩纤维进行表面改性。结果表明,经过改性后的玄武岩纤维表面粗糙度明显增加,断裂强力提高了18.75%,层间剪切强度提高了18.76%。

1.2.4等离子体处理法