基于ASPEN PLUS的MDEA脱硫技术的模拟与优化毕业论文

2020-02-19 12:00:31

摘 要

在天然气的开发和生产过程中,原料气中约30%的天然气含有H2S。含H2S天然气脱硫不达标,作为石化原料或燃料使用时,设备和管道会发生腐蚀,最终造成环境污染。因此,有必要对天然气进行脱硫。

本设计采用Aspen Plus流程仿真软件,对,中国西北天然气站的气 - 液胺脱硫系统的全过程进行了模拟,主要包括主分离设备,如脱硫塔和再生塔。该模拟使用Aspen Plus的V8.4加入脱酸气数据包。数据使用电解质系统计算。物理性质的测量方法是ELECNRTL。有必要界定亨利成分,电解反应和化学反应。这些组分通过实际成分表示。

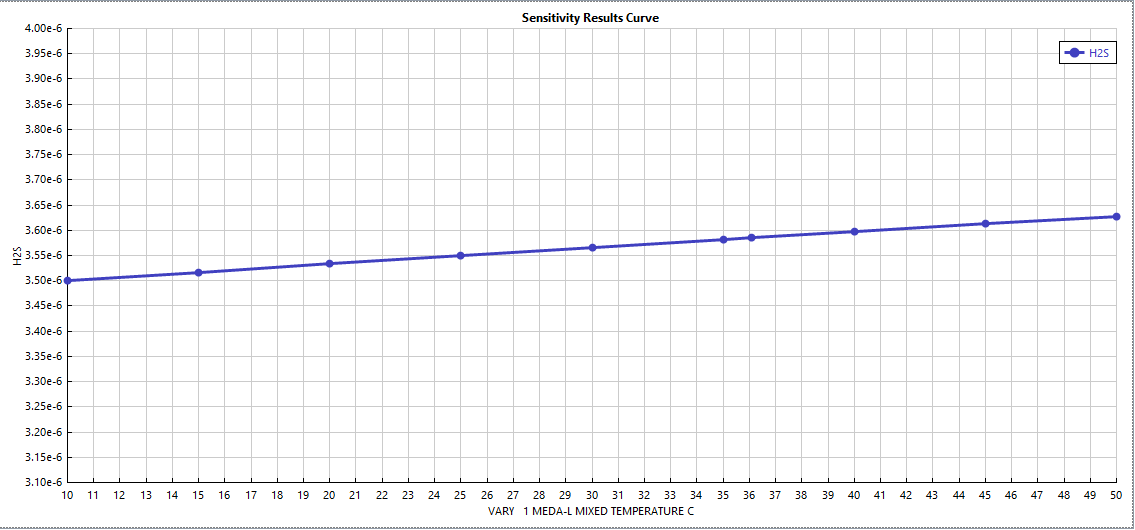

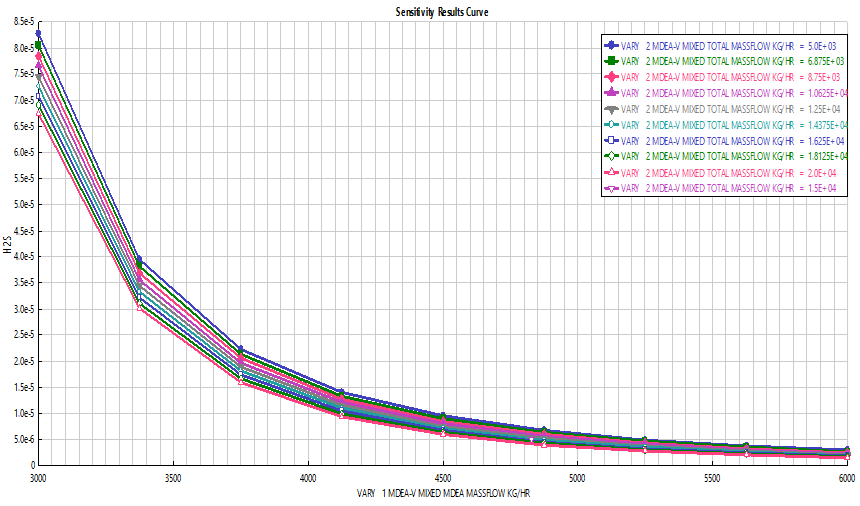

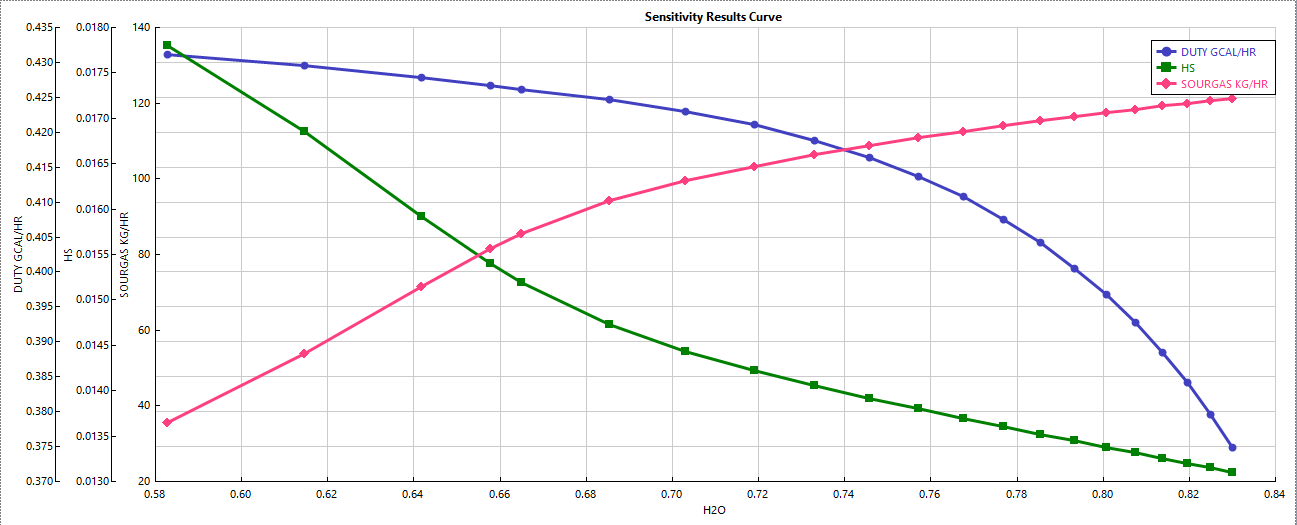

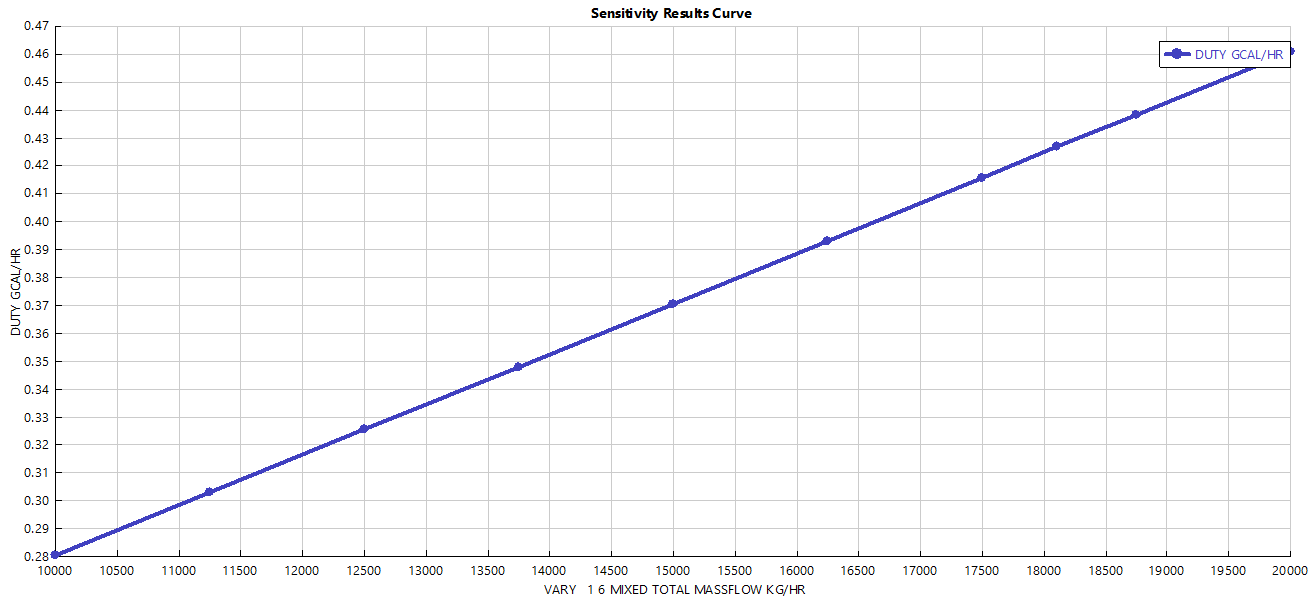

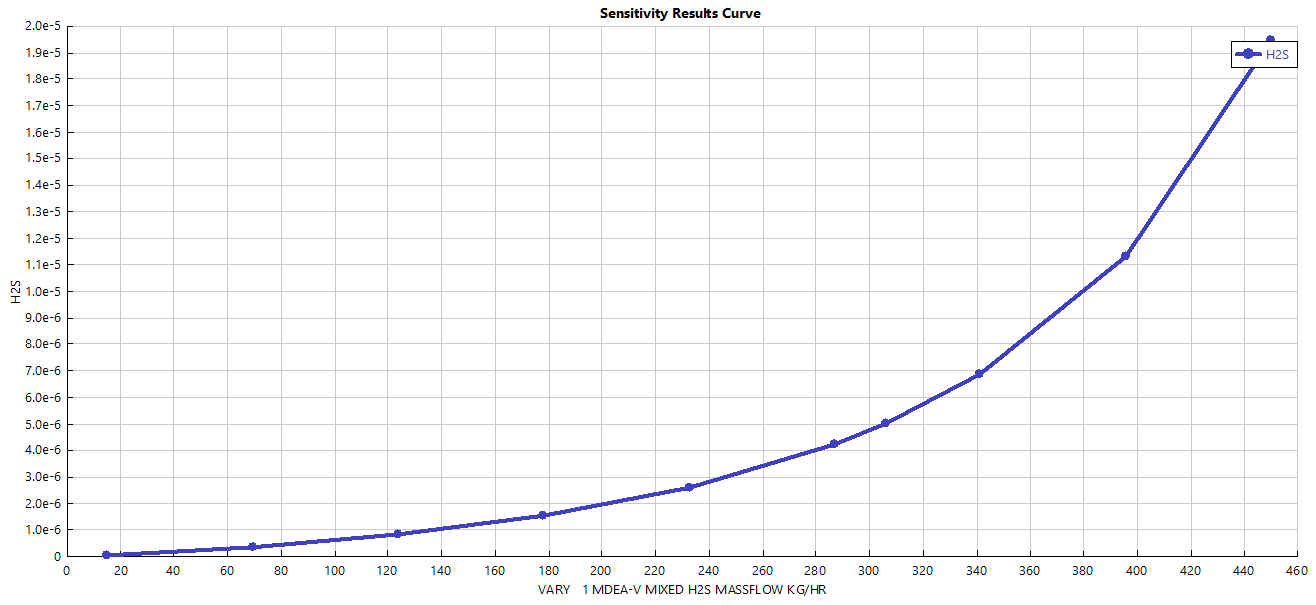

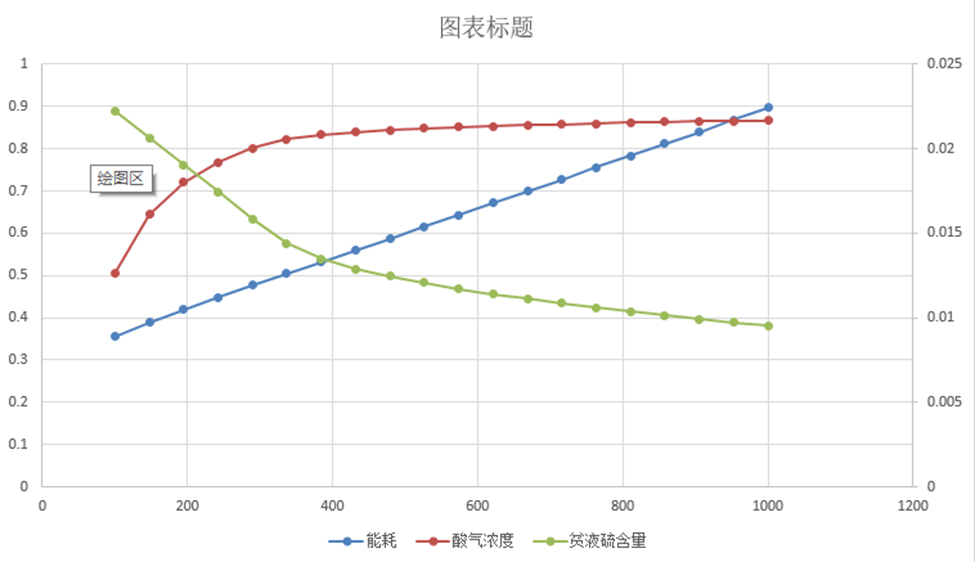

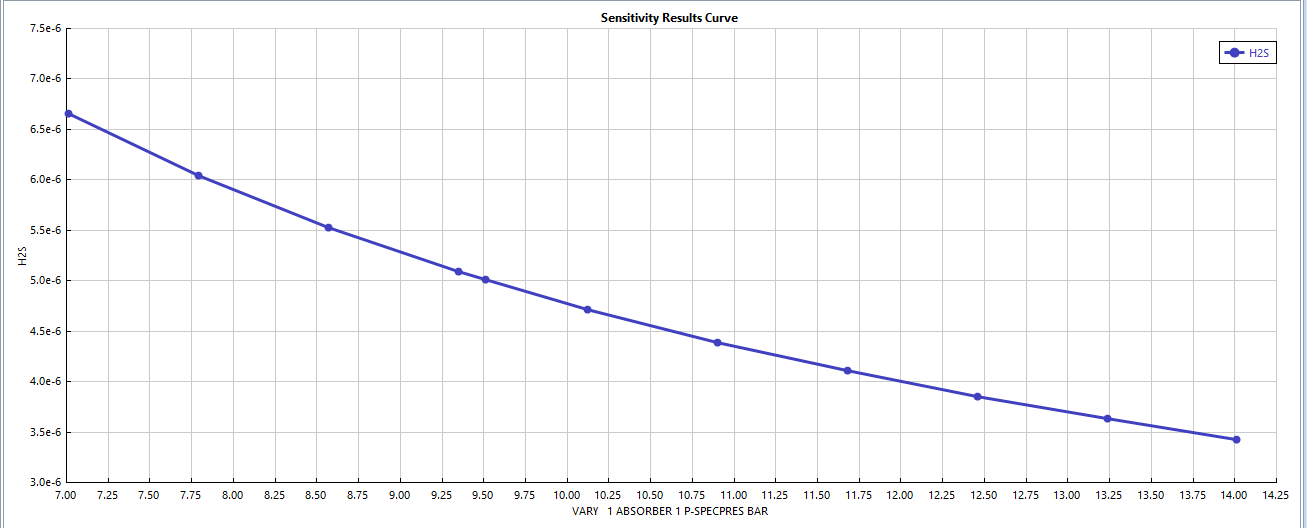

在模型反映实际情况的基础上,保证了脱硫效果。通过设计规范和灵敏度分析,对参数,如温度,压力,组成和吸附剂的剂量被调整以达到节能和减少消耗。通过使用K-spice对脱硫过程进行动态模拟,升高吸附剂温度由36.1℃到40℃,塔内运行压力保持不变,H2O:MDEA:H2S的吸附剂组成变化到0.586:0.4:0.014,胺液循环由15吨减少到9吨。优化后节能931千瓦,比优化前节能55.4%。节省 MDEA 液原料费用 550.14 万元。

根据优化结果该系统的设计进行了重新设计,并对脱硫塔进行了重新设计。与此同时,部分设备已重新选择和计算。带控制点工艺流程图,干气脱硫塔的组装图和工厂的布局图,并编制了设计规范。

关键词:天然气脱硫;模拟;优化;设计

Abstract

In the development and production of natural gas, about 30% of the raw gas contains H2S. The desulfurization of natural gas containing H2S is not up to the standard. When it is used as petrochemical raw material or fuel, equipment and pipelines will corrode and eventually cause environmental pollution. Therefore, it is necessary to desulfurize natural gas.

This design uses Aspen Plus process simulation software to simulate the whole process of gas-liquid amine desulfurization system in Northwest China Natural Gas Station, including main separation equipment, such as desulfurization tower and regeneration tower. The simulation uses Aspen Plus V8.4 to add deacidification gas package. The data were calculated using an electrolyte system. The measurement method of physical properties is ELECNRTL. It is necessary to define Henry's composition, electrolytic reaction and chemical reaction. These components are represented by actual components.

On the basis of the model reflecting the actual situation, the desulfurization effect is guaranteed. Through design specifications and sensitivity analysis, parameters such as temperature, pressure, composition and adsorbent dosage are adjusted to save energy and reduce consumption. The dynamic simulation of desulfurization process was carried out by K-spice. The operating pressure in the tower remained unchanged when the temperature of adsorbent was raised from 36.1 to 40 degrees C. The composition of adsorbent for H2O:MDEA:H2S changed to 0.586:0.4:0.014, and the circulation of amine liquid was reduced from 15 tons to 9 tons. The energy saving after optimization is 931 kW, which is 55.4% higher than that before optimization. Save the cost of MDEA liquid raw materials by 55.014 million yuan.

According to the optimization results, the design of the system was redesigned, and the desulfurization tower was redesigned. At the same time, the equipment selection and calculation of some supporting facilities were redesigned. The process flow charts with control points, assembly drawings of dry gas desulfurization tower and plant layout drawings were drawn up, and the design instructions were compiled.

Key Words: Natural gas desulfurization; Simulation; Optimization; design

目 录

第1章 绪论 1

1.1 概述 1

1.2 胺法脱硫技术方案 2

第2章 胺液脱硫工艺简述与模拟优化 4

2.1胺液脱硫工艺流程[3,4,5] 4

2.2主要设备及操作条件 5

2.3 胺液脱硫系统流程模拟[6,7] 5

2.3.1 原料气及贫液进料条件与组成 6

2.3.2 工艺流程模拟 7

2.3.3 模拟结果对比 8

2.4 胺液脱硫工艺优化设计 8

2.4.1 灵敏度分析 8

2.4.2 胺液流量控制优化 12

2.4.3 胺液脱硫工艺优化结果 13

第3章吸收塔工艺设计 14

3.1基础物性数据 14

3.2 物料衡算 15

3.3 吸收塔的工艺尺寸的计算 16

3.4 塔板负荷性能图 17

第四章 板式塔的结构与附属设备 20

4.1 塔体结构 20

4.1.1 塔顶空间高度 20

4.1.2 塔底空间高度 21

4.1.4 人孔 21

4.1.4 塔高 21

4.2 塔板结构 21

4.3 辅助设备设计 22

4.3.1换热器 22

4.3.2储罐 22

4.3.3离心泵选型 22

第5章 设计总结 24

设备一览表 25

主要符号说明: 27

参考文献 28

致谢 29

附录A 30

附录B 30

附录C 30

第1章 绪论

1.1 概述

天然气,作为一种绿色,环保的能源和化工原料,使用方便,综合经济效益高。我国天然气资源丰富,但约30%的天然气中含有大量的硫元素。硫化氢的存在不仅会引起设备和管道的腐蚀,危害人体健康,其燃烧产物SO2也会导致酸雨。因此,实现天然气的高效脱硫和净化是我国天然气工业发展的重要一环。

天然气脱硫历史悠久。自19世纪以来,干氧化铁已被用于从硫化合物中除去硫。在20世纪初,醇胺法逐渐发展,烟气脱硫得到了进一步发展。天然气脱硫逐渐发展成为一个独立的工业分支。醇胺是在天然气净化最广泛使用的方法之一。根据流程的物理状态,脱硫方法可分为干式法和湿式法。溶液法和溶剂法被称为湿式法,将固体脱硫方法作为干式法提及。

(1)干法脱硫

干法脱硫是通过含硫酸性气体分子和固体吸附剂吸附作用实现脱硫。净化气中硫含量低是其优点,但干法脱硫设备较大,脱硫成本较高。

(2)湿法脱硫

用碱性溶液作为吸收(化学溶剂)与天然气中的酸性组分(主要是硫化氢和二氧化碳)反应形成化合物。可分为:

醇胺法,主要包括单乙醇胺、二乙醇、二乙烯乙醇胺、二异丙醇和甲基二乙醇胺。

砜胺法,则在醇胺法的基础上加入了物理溶剂,最常被使用的是环丁砜。

物理化学溶剂法:

这些方法也称为混合溶液方法或组合吸收方法。目前,典型的化学-物理吸收方法包括环丁矾法,DIPA-环丁砜方法,等。

(3)脱硫新工艺

除了上述方法外,新兴的脱硫方法包括膜分离法,生物法,电子束照射方法。

膜分离法脱硫

膜分离是酸性气体的通过半渗透膜,其中在分离过程期间分离的其它组分用隔膜的选择性渗透的酸性气体分子通过。然而,该膜分离法具有复杂的膜形成工艺,和半透膜具有高的成本,所以应用较少。

生物化学脱硫

生物化学脱硫原理是利用微生物氧化气体中的硫化氢。该方法目前还停留在试验研究阶段。

电子束照射法

电子束照射法是一种用于通过使用电子束转换成H 2 S的其它污染较少的化合物的方法,主要研究废气脱硫。

1.2 胺法脱硫技术方案

(1)吸收剂选择

设计选择MDEA为脱硫吸收剂。醇胺法被广泛用于气体脱硫。原理上,胺液与气体需要脱硫,以及硫化氢和二氧化碳在胺液体和气体接触进行物理和化学吸收,从而实现气脱硫。吸收合并后,富液是由解吸再生。

“常用的脱硫剂一般有MEA、DEA、DIPA、MDEA和复合醇胺溶液,其中MDEA法已成为国内气体脱硫最重要的方法之一。”[2]

以叔醇胺洗收酸性气体为例,反应式如下:

叔醇胺吸收H2S:

2R3N H2S ⇌ (R3NH)2S (1.1)

(R3NH)2S H2S ⇌ 2R3NHHS (1.2)

叔醇胺吸收CO2:

2R3N H2O CO2 ⇌ (R3NH)2CO3 (1.3)

(R3NH)2CO3 H2O CO2 ⇌ 2R3NHNHCO3 (1.4)

在其中反应的进行方向由温度的影响很大。当吸收反应发生在低于40℃时,醇胺吸收酸性气体;当温度超过105℃,解吸时,和H 2 S和CO 2中沉淀,并且再生醇胺溶剂。

本设计采用MDEA作为吸收剂。优点如下:

- MDEA对硫化氢具有很好选择吸收性。

- )MDEA 相对于其他醇胺类溶剂化学稳定性好,溶剂不易降解,水溶液的浓度可达到50%。

- MDEA是叔胺,因为它缺乏一个键必要形成氨基甲酸根离子和是化学稳定的。

(2)化工流程模拟软件

有许多类型的化工过程模拟软件,如Aspen One,ChemCAD,E-Spice等。每个软件都有它自己的特点。这种设计主要是由Aspen Plus的对于胺液脱硫处理的全过程模拟,并直接通过使用其数据包导入。选择的数据包是物理方法ELECNRTL,设置导向电解质反应。

第2章 胺液脱硫工艺简述与模拟优化

2.1胺液脱硫工艺流程[3,4,5]

2.1胺液脱硫工艺流程[3,4,5]

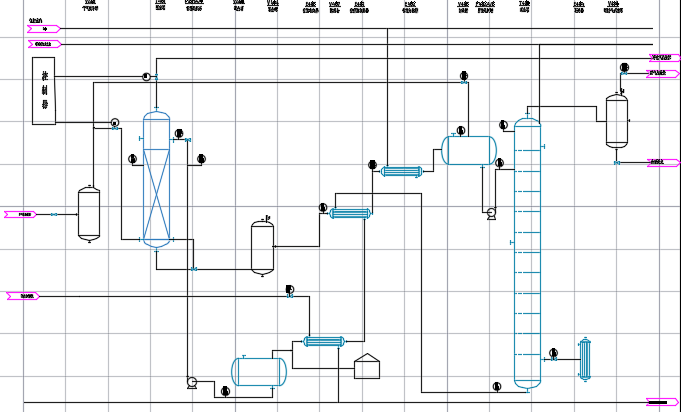

图2.1 胺液脱硫系统工艺流程图

胺液脱硫系统工艺流程图如图2.1。

脱硫脱碳工艺流程主要可分为两个部分:一部分是对天然气进行脱硫脱碳;二是配制贫胺液溶液及再生贫胺液。

天然气脱硫部分流程:待处理的天然气经过重力分离器及过滤分离器处理后,到达胺液吸收塔下层塔板,通过和上部进入吸收塔的贫胺液逆流接触,需脱硫天然气里绝大部分 H2S 及一部分 CO2 酸性气体会进入液相与MDEA贫液发生物理化学反应进而被除去。为使净化气中携带的少量脱硫溶剂被分离出来并回收进入胺液重生装置,净化气经过塔顶时会进入净化气分离器,将湿净化天然气中的脱硫溶剂进行分离、回收。贫胺液在吸收 H2S、CO2 等酸性组分之后会从塔底排出,在流经吸收塔塔底时,通过液位调节阀(调节阀位置设置在 MDEA 富液回收管线上)的节流降压后,再进入闪蒸罐进行闪蒸和气液分离。初步分离后净化气进入预过滤器通过简单的过滤,再通过活性碳过滤除去一些杂质,最后过滤器再做进一步的过滤处理,进行重生工艺里的富液完全净化处理。闪蒸罐分离出的闪蒸气会进入火炬系统做燃烧处理,从而尽可能减少对环境的影响。

MDEA 溶液的再生和配制部分流程介绍:工艺上贫胺液与富胺液会进入贫富胺液换热器,并在换热器中进行贫富液逆流热交换。经过换热后,MDEA富胺液的温度会升高,而 MDEA 贫胺液的温度会降低。富胺液由重生塔顶端输入塔内,通过重生塔内部热动力的推动将富胺液里包含的酸性组分析出,从而实现降低溶液的酸气负荷。富胺液流经再生塔下部后,会把恢复脱硫活性的 MDEA 贫胺液输送出重生塔,塔内析出的 H2S 等酸性气体会通过塔顶输出至硫磺回收的工艺流程部分。排出重生塔的 MDEA 贫胺液会经过溶液循环泵先升压温度升高,再由贫富液换热器换热和贫胺液空冷器冷却,再一次进入胺液吸收塔和闪蒸罐进行循环利用。

2.2主要设备及操作条件

2.3 胺液脱硫系统流程模拟[6,7]

本设计采用Aspen Plus自给气体脱酸数据包,数据包按电解液系统计算,物理性质方法为ELECNRTL,亨利组分,电解反应和化学反应需要定义,组分为以实际成分为代表,采用KENT-EISENBRG方法模拟H2S,CO2和MDEA的化学反应过程,建立干气脱硫塔脱硫模型,计算出更好的结果。在此基础上,结合干气和液化气脱硫塔模型,增加了贫液循环的换热,闪蒸,溶剂再生和再生,并进行了全过程模拟分析,取得了实际效果。这是整个模拟方法的单个模块,有利于过程的收敛和计算。。

2.3.1 原料气及贫液进料条件与组成

以西北某气田天然气处理站生产日报所示,原料气以及吸收液进料组成如表2.1和表2.2所示。

表2.1 原料气进料状况

组成(质量分数) | 混合干气 |

氧气 | 0 |

氮气 | 0.003833 |

甲烷 | 0.893459 |

乙烷 | 0.018458 |

乙烯 | 0.08986 |

丙烷 | 0.004236 |

丙烯 | 0.004389 |

正丁烷 | 0.000908 |

异丁烷 | 0.000807 |

异戊烷 | 0.000504 |

正戊烷 | 0.000303 |

正己烷 | 0.000403 |

正庚烷 | 0.001210 |

一氧化碳 | 0 |

二氧化碳 | 0.040648 |

硫化氢 | 0.032781 |

进料量 | 161.82t/h |

进料温度(℃) | 43 |

进料压力(kPa(g)) | 6425.99 |

表2.2 吸收液进料状况

组成(质量分数) | 脱硫塔贫液 |

H2O | 0.6577 |

MDEA | 0.3219 |

H2S | 0.0204 |

进料量(t/h) | 15 |

进料温度(℃) | 43 |

进料压力(MPag) | 0.9 |

2.3.2 工艺流程模拟

根据脱硫部的实际操作中,在各设备中使用的模块被选择,并且所述参数如进给量,温度和压力被输入到实现从单个塔的整个过程的模拟。模拟流程图显示于图2.1

主要模块选取情况如表2.3。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: