年产500吨阿昔洛韦原料药车间工艺设计毕业论文

2020-02-19 13:40:29

摘 要

阿昔洛韦 (Acyclovir,ACV) 别名:输维疗静、羟乙氧甲鸟嘌呤等,于1981年由英国葛兰素-威尔康(G-W)研制,是第一个抗疱疹病毒药物,第二代广谱抗病毒药物,属DNA多酶抑制剂。

在设计之初,我对阿昔洛韦的生产路线以及涉及原料的物化性质进行了详细的查阅和研究,在此基础上对阿昔洛韦原料药进行了初步车间设计。本次设计假设厂址设在江城----武汉,根据武汉周边地区的自然因素和经济因素等实际情况,对药厂进行了大致的规划和布局,使整个药厂不仅可以完成生产目标,还具有一定的环境优美空间,所以是一个汇聚了自然,交通条件和人为便利性的有机结合。之后规划了制药生产车间的的内部布局,使得工人们在生产时可以确保卫生安全和高效生产。整个制药厂大致分为了生活区,生产行政区和辅助设施区。以上各步骤的设计均严格遵循GMP要求,可顺利批量生产阿昔洛韦原料。

关键词:阿昔洛韦,工艺设计,原料药

Abstract

Acyclovir (ACV)., developed by British Glaxo- Welcome (GW) in 1981, is the first anti-herpes virus drug, the first The second-generation broad-spectrum antiviral drug is a DNA multi-enzyme inhibitor.[1]

At the beginning of the design, I should make a detailed review and research on the production route of acyclovir and the physicochemical properties of the raw materials. On this basis, the low acyclovir API was used for the preliminary workshop design. This design assumes that the site is located in Jiangcheng----Wuhan. According to the natural factors and economic factors in the surrounding areas of Wuhan, the pharmaceutical factory has been roughly planned and laid out so that the entire pharmaceutical company can not only complete the production target, but also It has a certain environment and beautiful space, so it is an organic combination of nature, transportation and human convenience. The internal layout of the pharmaceutical production plant was then planned, enabling workers to ensure hygienic safety and efficient production during production. The entire pharmaceutical factory is roughly divided into living areas, production administrative areas and auxiliary facilities areas. The above steps are designed in strict accordance with the CMP requirements, and can successfully mass produce acyclovir raw materials.

Key words: acyclovir, process design, API

目录

摘要 I

ABSTRACT I

目录 I

1 绪论 1

1.1 阿昔洛韦简介 1

1.2 阿昔洛韦市场分析 1

1.3 原料药的简述 2

1.4 阿昔洛韦原料药车间设计 2

1.4.1 车间设计的指导思想 2

1.4.2 设计内容 3

1.5 设计的目的与意义 3

2 生产工艺设计 4

2.1 生产工时安排 4

2.2 生产工艺流程 4

2.3 物料衡算 5

2.3.1 物料衡算依据 5

2.3.2总的物料衡算 5

2.3.3 烷基化的物料衡算 6

2.3.4 加热回流的物料衡算 6

2.3.5 水解反应的物料衡算 7

2.3.6 过滤结晶的物料衡算 7

2.4 能量衡算 8

2.4.1热量平衡方程式 8

2.4.2生产原料的能量衡算 8

2.4.3阿昔洛韦的能量衡算 9

3 设备选型 11

3.1 设备选型的原则与要求 11

3.1.1设备选型的原则 11

3.1.2无菌原料药生产设备的特殊要求 11

3.2 设备选型 12

3.2.1 蒸汽加热不锈钢反应釜 12

3.2.2 不锈钢缩合釜 12

3.2.3 不锈钢水解釜 13

3.2.4 列管式冷凝器 13

3.2.5 泵 14

3.2.6 HRCFD卧式结晶过滤洗涤干燥一体机 14

4. 原料药车间平面布置 16

4.1 车间布置 16

4.2 设备布置 16

4.3 管道布置 16

5. 厂址选择 18

5.1 厂址影响因素 18

5.2 厂区概况 18

5.3 厂址自然资料 18

5.3.1 气象资料 19

5.3.2 水文资料 19

6 全厂总平面设计 20

6.1 设计依据和原则 20

6.2 建筑设施布置规划 21

6.3定员定岗表 21

7. 安全与卫生 22

7.1防火防爆 22

7.2 环境卫生 22

7.2.1绿化区设计 22

7.2.2 三废处理 22

8. 设计总结 24

参考文献 25

致 谢 26

绪论

阿昔洛韦简介

阿昔洛韦 (Acyclovir) 别名:输维疗静等,化学名羟乙氧甲鸟嘌呤,第二代广谱抗病毒药物。于1981年由英国葛兰素-威尔康(G-W)研制的第一个抗疱疹病毒药物,自本品问世以来,该产品因其优异的抗病毒活性和药代动力学特性而被广泛应用于人类医学,数据显示阿昔洛韦从1982年起进入最畅销的10种抗病毒药物榜单,1988年进入世界顶级15种畅销药品清单。阿昔洛韦属DNA多酶抑制剂,为DNA链伸长终止剂。因其只终止病毒HAV一DNA链的延伸,有选择地被HSV单纯疱疹病毒的胸苷激酶激活,可以抑制单纯疱疹病毒1型和单纯疱疹病毒2型,阻断病毒复制,而对于正常细胞,阿昔洛韦不能使其转化为单磷酸化合物。所以选择性和较小的毒性是阿昔洛韦较其他抗病毒药的优势。对阿昔洛韦敏感的疾病包括HSV脑炎和新生儿HSV感染、水痘和带状疱疹,免疫损伤者的黏膜皮肤HSV感染。最重要的是,对原发性和复发性生殖器HSV感染,ACV有很明显的效果[2]。

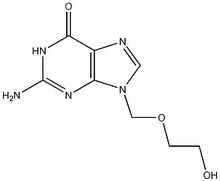

结构式:

结构式:

阿昔洛韦市场分析

带状疱疹病毒在湿热条件下会变得活跃,且可通过呼吸道传播,随着人口老龄化和生育政策的改变,免疫力低的人群会越来越多,因此,此病毒将进入高发期,而在我国抗带状病毒药匮乏,2018年全球有400亿美元的抗病毒药市场规模,而抗疱

疹病毒药仅占其中的21%,较上年下滑0.5个百分点。带状病毒生长在皮肤表面,但是其核心源头在体内,随着体内病毒的入侵,带状病毒会慢慢侵入神经,这会造成10%患者遭受后遗性神经痛。随着2017年版《国家医保药品目录》将广谱抗病毒核苷和核苷酸类药物阿昔洛韦的收载,以及免疫力低的人群增涨,我相信不久的将来阿昔洛韦及其替代品将会在世界范围内得到更加广泛的应用。因而,阿昔洛韦原料药也将随之增加市场需求。[3]

原料药的简述

原料药,英文名API(Active Pharmaceutical Ingredient) ,是指药品制造过程中的任何一种物质或几种物质的混合。根据制备成分的来源可将原料药分成两类:化学合成原料药和天然化学原料药。化学合成原料药又包括无机合成原料药与有机合成原料药。与无机合成原料药不同,有机合成原料药的主要组成部分为有机化工原料,经过合理高收率的有机化学反应而制成的药物。虽然原料药有一定药理活性,但是只有经过一系列的加工处理,它才能在疾病的应对,病情处理或者影响机体的功能结构中成为供临床应用的药物制剂,造福患者。[4]

原料药中,有机合成药的占比为80%左右,包括其中各个方面,比如品种,产值以及产量都遥遥领先其他品种,近年来的稳定增长更加稳定了有机合成原料药在化学制药工业的支柱地位。因为制剂本身质量的好坏决定性的受原料药质量好坏的影响,所以对原料药质量标准大到国际卫生组织小到各个国家的不同区域都有严格要求,制订了相应的药典标准和质量控制方案,以确保人民生活健康水平。[5]

1.4 阿昔洛韦原料药车间设计

由于预测不久的将来阿昔洛韦API市场需求量激增,本设计选用阿昔洛韦原料药车间设计作为题目,对制药企业来说的具有很大的实用性和社会必要性以及良好的经济收入。要求车间实际生产过程中必须严格遵守GMP法规,不能一味地追求经济效益而忽视了药品本身质量。在确保原料药质量的前提下,尝试通过降低成本,提高员工生产积极性来提高效率,最终达到获得良好经济收益的目的。[6]

1.4.1 车间设计的指导思想

本次原料药的车间设计指导思想为:

(1)通过保证了产品质量的前提下,将经济效率max运行;

(2)争取采用符合国家药品生产卫生要求的先进的技术设备以提高生产效率;

(3)根据厂址所在地的自然条件及经济,人力资源等非自然条件的实际情况,力求一个布置灵活,生产高效,运行安全的车间生产工艺,以预防自然灾害的发生。

1.4.2 设计内容

此车间设计大部分基于2015版的《药品生产质量管理规范》、2008版《医药工业洁净厂房设计规范》、以及2015版《中国药典》中的有关规定。

设计的内容主要依据药典对阿昔洛韦原料药生产及质量的规定,设计在符合GMP规范的基础上,具有操作合理、节能高效等优点的原料药生产车间。而设备型号的选择,车间工作人员的班次编排是建立在明确设备的处理能力的基础上,所以还需根据生产任务对设备的处理能力进行计算。

1.5 设计的目的与意义

根据原料药物理性质以及化学反应原理,结合车间的实际情况进行量产制备,并在此过程中选择添加合适的辅料或反应原料,进行基于符合GMP认证,具有操作合理,经济效益高等特点的500吨阿昔洛韦原料药车间设计。这对于制药工程专业的本科毕业生来说具有一定考核与指导意义,帮助培养与训练了学生工程设计的能力。为了领会GMP相关制度存在的意义及目的,在本次设计的过程中必须将制剂生产以及原料药质量管理的相关知识串联起来。GMP的存在使各个药品生产企业对药品的生产进行了监督管理,确保了所生产的高质量药品是真正的有利于民众。GMP是人类社会发展过程中的一项利在千秋的杰出规范。[7]

毕业设计是如何应用大学四年所学知识来解决实际制药生产车间设计的最合理有效的检测。使得我对GMP 规定下的车间设计的原则,程序以及合理的解决生产过程中所遇到的问题的方案都有了熟悉程度的认知。通过此次毕业设计,我相信对所学化学、药学、工学等课本知识的应用能够得到很大提升,让自己学有所用的完成毕业设计这份考卷单靠理论知识和脑海构想是不行的,解决车间工艺设计实际问题还需要对设备选型,制图;文献的查阅、设计说明书的撰写等一系列知识技巧有着良好的掌握并对之加以熟练应用。此外,我思考问题、分析问题、灵活解决问题的能力也有

很大的进步,这些都为今后的步入职场,坚守工作岗位奠定了坚实的基础。

2 .生产工艺设计

2.1 生产工时安排

全年生产工作日=年总单元日-法定假日-停机保养天数

=365-52-13=300天

每单元日有效工作时间:8小时

每天班数:两班,每班4小时

全年生产小时数:300×8=2400小时

2.2 生产工艺流程

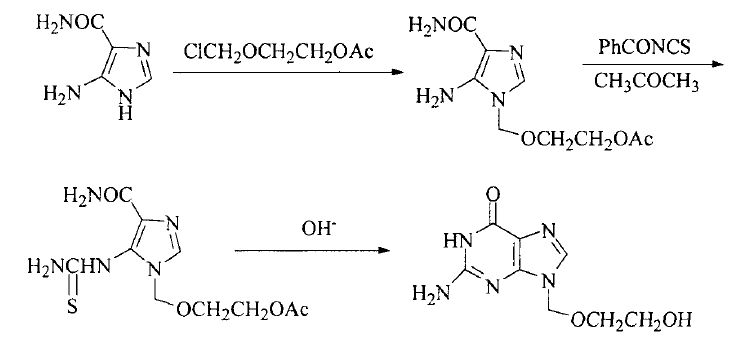

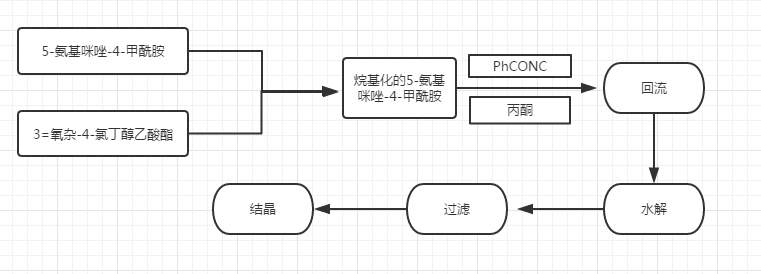

阿昔洛韦有很多的合成方法,我选择以5-氨基咪唑-4-甲酰胺为起始原料,先进行1位烷基化,再在丙酮中和PhCONCS一起加热回流,最后在碱性条件下水解制得ACV产品。这条路线具有原料易得,收率较高,三废相对易于处理,成本较低,工艺条件不苛刻等优点,成品质量也符合《中华人民共和国药典》2015版标准。[8]

工艺流程图:

2.3 物料衡算

作为所有工艺计算的基础,物料衡算是根据产量要求进行的衡算,可根据其结果确定设备型号、串联数量,同时可根据上述结果对生产过程中的热量交换守恒与后续的管路尺寸等进行计算。

2.3.1 物料衡算依据

质量守恒定律是物料衡算的基石,该定律是指进入系统时所有物料的质量之和与离开系统时所有物料的质量之和相等,可以由公式:∑GI=∑G0 ∑GA表示:

式中∑GI——进入系统的总物料量

∑Go——离开系统的总物料量

∑GA——各物料在系统中的累积量之和

此外,若系统处于稳态的过程,则物料在系统内没有累积,因此上式可化简为:∑GI=∑Go

2.3.2总的物料衡算

本次车间设计的计划为年产500吨阿昔洛韦,每年的有效工作日按300天计算,

每个工作单元日的有效工作时间按8小时进行计算,每4个小时为一班次。综上所述,

日目标产量=年目标产量/年有效工作日

=500t/300d=1.667吨

每班产量=1.667/2=0.8335吨。

主要工段收率如下表所示:

表1主要工段收率

操作 | 烷基化 | 回流 | 水解 | 过滤结晶 | 总收率 |

收率 | 70% | 85% | 95% | 98% | 54.8% |

2.3.3 烷基化的物料衡算

反应时间为1h,反应程度为70%,控制反应在80以下进行,反应有HCl气体作为副产物生成。

表2烷基化的物料衡算

输入 | 质量/体积 | 输出 | 进入下一步 | 损失 | ||

氨基咪唑甲酰胺 | 0.86t | 烷基化的氨基咪唑甲酰胺 | 1.1546t | |||

氧杂氯丁醇乙酸酯 | 1.039t | |||||

HCl气体 | 0.175t | 0.175t | ||||

副产物1 | 0.57t | |||||

2.3.4 加热回流的物料衡算

加热回流,搅拌1h,该反应不产生气体副产物,只有有机副产物,没有物料损失,所有物质全部进入下一步反应。该反应用液氮制冷。反应程度为85%。控制反应在60℃以下进行。

表3 缩合反应的物料衡算

输入 | 质量(体积) | 输出 | 进入下一步 |

产物1 | 1.1546t | 产物2 | 1.16t |

PhCONCS | 0.778627t | ||

丙酮 | 100L | 丙酮 | 100L |

副产物1 | 0.57t | 副产物2 | 0.739t |

2.3.5 水解反应的物料衡算

水解反应为在产物2中加入35%的NaOH100L混合,加热搅拌。反应只有有机副产物的产生,假设反应程度为75%。反应时间1h。

表4 水解反应的物料衡算

输入 | 质量(体积) | 输出 | 进入下步反应 | 损失 |

产物2 | 1.16t | 阿昔洛韦粗产物 | 0.8676t | |

35%的NaOH | 100L | 35%的NaOH | 80L | 20L |

副产物2 | 0.739t | |||

水 | 100L | 水 | 24L | 76L |

副产物3 | 1.03t |

2.3.6 过滤结晶的物料衡算

水解后冷却,用乙醇洗涤,过滤结晶,操作时间为1h假设此操作过程的效率为98%。