基于Creo的RTG40整机金属结构设计及虚拟装配毕业论文

2020-02-19 15:01:52

摘 要

本文主要以轮胎式集装箱门式起重机(简称RTG)为例,叙述了RTG的金属结构的设计流程与主要步骤。其中包括RTG主体参数的计算与确定,材料的选择,金属结构上所承受载荷的确定,主梁以及门腿强度计算以及其整体稳定性和局部稳定性计算,支腿与鞍梁之间的连接计算等。通过CREO软件进行门腿的虚拟装配,完成虚拟装配图。

通过本文,我希望能呈现出一个起重机主梁和门腿设计的主要过程,能够在此过程中,不断完善所需要的设计能力。最终独立设计出一台起重机。

本文的主要特色在于借助CREO虚拟装配软件对门腿进行立体虚拟装配。通过该软件可以将平面化的图纸立体化,能够更加直观地观察到设计出的门腿结构。在这个过程中能够及时检查和发现在设计过程中的问题,然后及时更正,避免损失。同时,虚拟装配图可以展示出实物的全貌,为投资方展示出设计实物,能够减少开发成本。

关键词:轮胎式集装箱门式起重机;主梁;门腿;虚拟装配;CREO

Abstract

Taking the tire container gantry crane (RTG) as an example, this paper describes the design process and main steps of the metal structure of RTG. It includes calculation and determination of RTG main parameters, selection of materials, determination of loads on metal structure, calculation of strength of main girder and door-leg, calculation of overall stability and local stability, calculation of connection between supporting leg and saddle beam, etc. The virtual assembly of door and leg is completed by CREO software.

Through this article, I hope to present a main process of crane girder and door leg design, in this process, constantly improve the required design capabilities. Finally, a crane was designed independently.

The main feature of this paper is to use CREO virtual assembly software to carry out three-dimensional virtual assembly of door legs. Through this software, the planar drawings can be stereoscopic, and the designed door-leg structure can be observed more intuitively. In this process, problems in the design process can be checked and found in time, and then corrected in time to avoid losses. At the same time, virtual assembly drawings can show the overall picture of physical objects, show the design objects for investors, and reduce development costs. Key words: Tyre container gantry crane; Main girder; Door leg; Virtual assembly; CREO

目录

第1章 绪论 1

1.1行业现状 1

1.2目的及意义 2

第2章 材料选择和结构组成 4

2.1材料选择 4

2.2金属结构形式的确定 4

2.3设计计算方法 5

2.3.1现代设计方法 5

2.3.2极限状态设计法 6

2.3.3按许用应力法计算 6

2.4性能参数 6

第3章 梁的设计计算 8

3.1梁高的确定 8

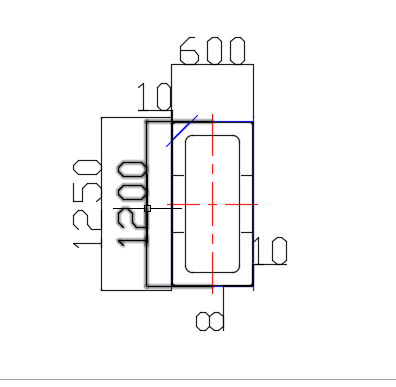

3.2腹板以及盖板尺寸的确定 8

3.3加劲肋的构造 8

3.4主梁的校核 9

3.4.1梁的载荷计算 9

3.4.2梁的抗弯截面模数 9

3.4.3梁的应力计算 9

3.4.4梁的剪力计算 10

3.4.5主梁的刚度验算 10

第4章 支腿设计 11

4.1支腿截面设计 11

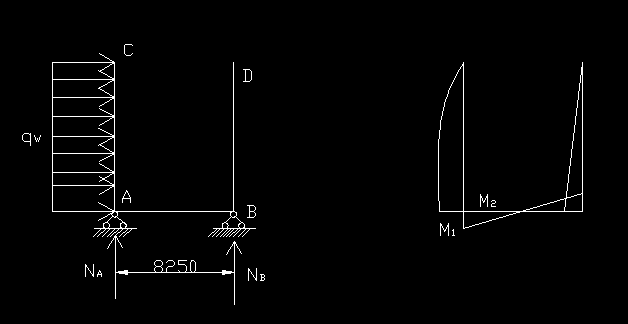

4.2金属结构设计计算 12

4.2.1载荷 12

4.2.2载荷组合 14

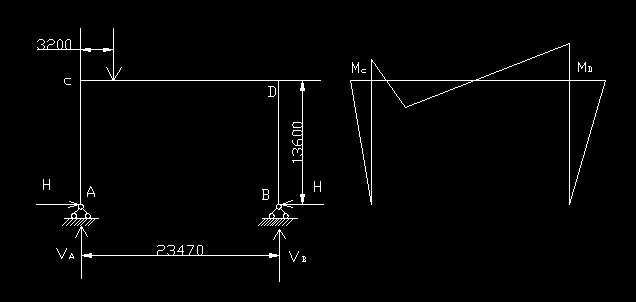

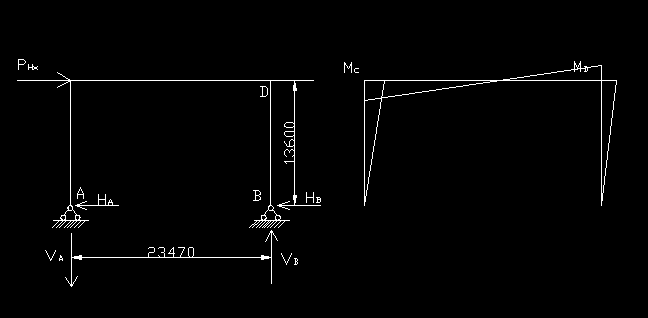

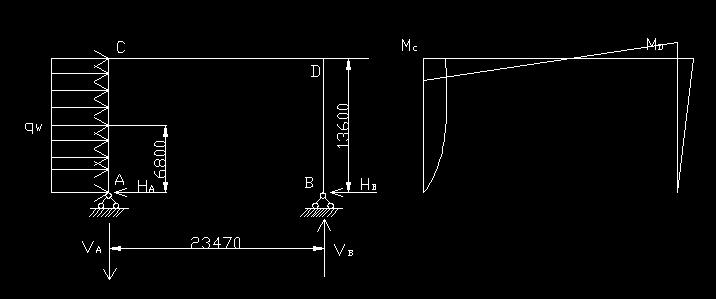

4.3 支腿内力分析 14

4.4支腿强度校核 17

4.5鞍梁强度校核 19

4.6支腿的整体和局部稳定性校核 19

4.6.1支腿的整体稳定性校核 19

4.6.2支腿的局部稳定性校核 20

4.7 支腿与鞍梁的连接计算 20

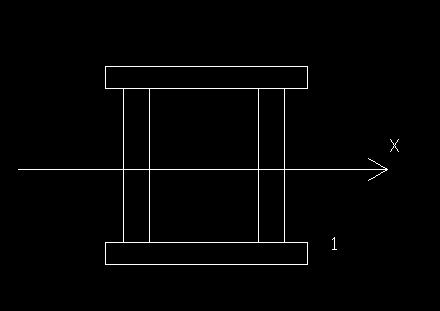

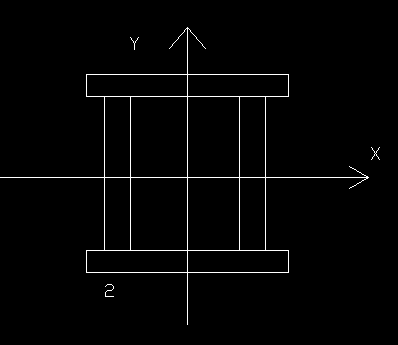

第5章 虚拟装配 22

第6章 经济性分析 25

参考文献 26

致谢 27

第1章 绪论

1.1行业现状

随着近些年来我国大型基础设施建设行业、能源行业、房地产行业、石化工业和造船工业等行业的快速发展,极大地带动了我国起重机等重型机械制造业的发展,以三一重工、中联重工、徐州重工、上海振华、大连重工、太原重工等优秀重型机械制造企业的崛起,我国起重机行业也正日益跻身世界起重机制造强国之列。

国际起重机制造业已有几百年的发展历史,主要生产国为德国、美国、日本、法国、意大利等,世界顶级公司有10多家,世界市场主要集中在北美、欧洲和亚洲。

欧洲作为起重机的发源地,轮式起重机生产技术水平最高。最负盛名的生产企业有利勃海尔、德马克、森内博根、德国格鲁夫等;美国既是生产起重机的主要国家,又是最大的世界市场之一,年市场需求量达600亿美元,主要生产企业为马尼托瓦克公司,特点是技术较先进、性能较高、可靠性能高,产品主要销往美洲地区和亚太地区;日本从70年代起成为工程起重机生产大国,其产品特点是技术水平、性能、可靠性仅次于欧美,40%的产品用于出口至欧美市场,已成为国际上制造起重机的主要国家之一。

20世纪80年代以来,我国在充分吸收国外先进起重机械技术的基础上,开始引进消化国外技术,实现起重机械产品及关键零部件的国产化成为技术发展主流。

经过多年发展,中国起重机械企业已经有能力对现有技术进行自主创新,研发出符合国内、外市场需求的个性化工程机械和道路机械等应用领域的各类产品。到目前,我国起重机械行业的产品种类已超过1000个,并不断有新的起重机械设备问世。

前瞻产业研究院发布的《中国起重机制造行业市场需求预测与转型升级分析报告》数据显示:2011年,中国起重机制造行业规模以上企业有758家;全年实现销售额1894.11亿元,实现利润总额136.94亿元,资产规模为1554.80亿元,产品销售利润为231.09亿元,其中,产品销售利润和利润总额的增速均超过30%,行业经营状况较好。

我国作为世界重要的起重机制造产地,每年还向外出口大量的起重机设备。据中国海关的数据显示,2011年,我国起重机制造行业进出口总额为23.80亿美元,同比增长23.99%;其中,出口额为17.69亿美元,同比增长24.65%;实现贸易顺差11.59亿美元,较上年增长26.01%、。

近年来,在国内基础工业和基础建设大发展的拉动下,能源、房地产、石化工业、仓储物流、造船工业、冶金行业、机械加工、航空工业和集装箱等行业发展迅速,带动我国起重机制造业快速发展,涌现出三一、中联、徐工、振华重工、大连重工、太原重工等一批优秀的起重机制造企业。

数据显示,2011年,我国起重机制造企业年产值超过100亿的有7家,分别为三一重工、中联重科、徐州重工、上海振华重工、大连重工、太原重工和沈阳三洋建筑机械有限公司,这7家企业工业总产值高达1865.71亿元。

世界起重机市场正进一步趋向一体化,且欧美一些发达国家的起重机市场已经趋于饱和,外资巨头不断进入中国,以其在技术方面的优势抢占中国市场,中国也成为众多国外工程机械企业的必争之地。但与此同时,中国本土的起重机械企业依然表现抢眼,三一重工、徐工集团和中联重科已基本形成“三足鼎立”的竞争格局。

中国已成为名副其实的“制造大国”,220多种工业品产量居世界第一位,制造业净出口居世界第一位,起重机制造业增加值在世界占比例达到20.8%。

1.2目的及意义

集装箱码头堆场作业是码头作业的重要环节,堆场作业效率对船舶装卸效率和集疏运卡车在港时间等有较大的影响,是影响码头竞争力的主要因素之一。堆场作业工艺方式和设备的选择需要根据码头通过能力、集疏运方式、码头陆域面积、工艺布置形式、技术先进性、环境保护性能、安全可靠性、投资成本和营运成本等因素综合考虑。国内在建设专业化集装箱码头的初期,正值轮胎式集装箱门式起重机(RTG)堆场作业工艺方式在国外受到推崇的时期,因此,长期以来大多数集装箱码头沿用这种工艺方式。 过去20多年来,随着经济全球化和区域经济一体化进程的加快,以及我国国民经济和对外贸易的快速发展,我国集装箱运输量持续稳定高速增长,集装箱码头通过能力严重不足。各港口在改扩建和筹建新的集装箱码头以适应集装箱运输发展需要的同时,开始将应用适应高密度堆存、具有较大的拓展应用高新技术空间的RTG堆场作业工艺方式作为可选择的方案之一。 为了满足上述要求,对现在的起重机械又提出了新的要求,促使他们向着吨位扩大化、智能化、产品多样化的方向去发展。做好RTG的研究工作也显得尤为重要,一个好的RTG的设计方案能够提高集装箱码头的堆存和散货能力,直接提高了码头的核心竞争力与同行业中的生存能力,这是不少港口的工作重心。轮胎式集装箱门式起重机是众多港口起重机械的一种,它以采用市电无污染、能源充足等有点适用于固定场所的长期作业,是港口货物装卸运输的必备设备。

针对世界贸易的全球发展,港口运输在世界经济贸易中占居越来越重要的地位。港口货物的装卸运输的效率高低直接关系到经济效益的高低,因此港口的起重运输设备的革新和改进就刻不容缓。传统的集装箱装卸运输方法和系统已经不能满足日益增长的经济贸易的需求。

面对新时期的全球贸易的新挑战,我们不断的进行着技术、设备和管理方法的革新来提高港口的装卸运输效率,加大港口货物的出入量。不断的顺应全球化经济贸易的高速发展。

第2章 材料选择和结构组成

2.1材料选择

选择起重机金属结构的材料一般需要从金属结构的类型,载荷性质、工作温度和工作环境,这四个方面来考虑。

一、金属结构的类型

轻型桁架结构因其质量轻,尺寸小,一般多选用碳素结构压成的型钢为材料。而重型的桁架结构考虑到强度需求等,可以选用低合金钢。板梁结构一边需要碳素结构钢材轧成的板材,而其厚度也不能小于6毫米,如涂有特殊防腐油漆的,可不小于5毫米。对于有特殊用途的起重机,如果结构和尺寸不允许,需要使用厚度偏薄的板材时,由于焊接工艺的问题,也不能小于4毫米[3]。

二、载荷性质

一些起重机的工作过程中会受到较大的动力载荷或者冲击载荷,而且其工作级别较高时,应该选取疲劳强度高的镇静钢材。低合金钢的疲劳强度低,所以不可以选用。而铝合金,质量轻,疲劳强度很低,更不可以选用。

三、工作环境温度

在环境低时,钢材会发生裂缝等现象,因此设计在低温环境中工作的起重机时,需要选择耐低温的,低温敏感性低、冲击韧性较高的材料。不能使用沸腾钢或者半镇静钢,因为他们冲击韧性小,不耐低温。

四、工作环境情况

有些在沿海布置的起重机会受到严重的海水腐蚀,还有些在内地沙漠布置的起重机会受到风沙的腐蚀。对于这种情况,我们需要选择防腐性能好的材料,以避免腐蚀。

设计起重机金属结构,提倡多用高强度低合金钢,但不能不分受力大小而一律采用。只有当结构杆件或构件强度、刚度和稳度三大问题中强度是决定因素时,选用低合金钢才能达到节省材料,减轻自重的目的。

本次设计的起重机选择Q235A作为金属结构材料。

2.2金属结构形式的确定

金属结构是由型材、板材和铸锻件等金属制件通过一定的链接手段所制成并满足一定使用要求的工程结构。

起重机的金属结构部分是整台机器的骨架,是起重机的重要组成部分。它一般用来放置起重机的机械、电器设备等,还要支撑吊重,承受和传递作用在整机上的各种载荷组合。起重机需要依靠金属结构形成的支架来形成作业空间,满足使用要求也需要依靠金属结构的外形变化以形成不同的机型,以及实现各种预定运动规律的机构也是需要依靠用金属结构构成的各种构件来完成的。

起重机金属结构的形式可分为:轴心受力构件、受弯构件和压弯构件。这些基本构件根据受力大小和外形尺寸大小可分别设计成格构式、实腹式或混合式的结构型式[6]。格构式构件由许多型钢、钢管或组合截面杆件链接而成的杆系结构,主要用于受力相对较小、外形尺寸相对较大的场合;实腹式构件主要由钢板组成,适用于载荷大外形尺寸小的场合;混合式部分为实腹结构,部分为杆系结构,使用条件介于格构式构件和实腹式构件之间[5]。

门式起重机的主要金属结构包括,主梁和支腿两大部分,根据主梁的数量不同可分为单主梁龙门起重机与双主梁龙门起重机。按照有无悬臂梁又可以分为有悬臂的龙门起重机和无悬臂的龙门起重机。有些龙门起重机需要撑杆和鞍梁,由其是双主梁的龙门起重机。双主梁的龙门起重机会发生两根主梁向中间并拢的现象,甚至出现小车卡规现象,设置鞍梁和撑杆可以有效防止这一现象。

本次设计所选用的是无悬臂有撑杆和鞍梁的的双主梁龙门起重机。这种结构形式能够有效防止小车卡规,而且结构也会更稳定。

2.3设计计算方法

2.3.1现代设计方法

现代设计方法主要体现在应用计算机技术这一先进技术,而计算手段的现代化反过来促进设计计算理论的发展。

在起重机设计过程中,不可避免的是涉及到空间结构的超静定问题。对于这个问题,传统设计方法是通过假定和各种各样的简化以解决实际问题。但是,假定和简化以后得出的答案通常会与现实中的结果有较大差异,故而在过去的计算形式中,会考虑增大安全系数的方式以保证设计的安全。

而现在应用最广泛,最有代表性的使用计算机技术来设计起重机的方式是有限元分析。有限元的原理是把要分析的元件,假象地分割成有限个单元,各个小单元只在节点处传递内力。将外载荷也以节点载荷的形式作用于元件上,参与计算。通过这种计算方法,可以完成很多结构复杂的力学分析。

2.3.2极限状态设计法

起重机金属结构必须满足在两类载荷组合状态下能够正常工作,第一种是在第二类载荷和第三类载荷最大的作用下,第二种是在第一类载荷组合的反复作用下。在这两种情况下分别计算强度和校核,可以得到想要的结果。

2.3.3按许用应力法计算

许用应力法是定值法,应用简单,现在仍可用于起重机设计。原理是通过取定值计算相关危险截面的应力,若小于材料的许用应力就能够满足要求。这种计算方法的缺点是其安全系数是定值,不能够很好的反应现实。

2.4性能参数

轮胎式集装箱门式起重机的性能参数体现了其工作情况和作业能力,是本次机构设计计算过程中的基本依据。在设计过程中,我们应该根据具体的工作情况来确定其主要性能参数。本次设计的轮胎式集装箱门式起重机的主要性能参数见表2-1。

表2-1 RTG主要设计参数

参数名称 | 数 值 | 备 注 | |

额定起重量t | 吊具下 | 40 | |

含吊具及上架 | 51 | ||

小车总重t | 30 | ||

起升速度m/min | 额定载荷 | 20 | |

空载 | 40 | ||

起升加速时间s | 额定载荷 | 20 | |

空载 | 4 | ||

起升减速时间s | 额定载荷 | 2 | |

空载 | 4 | ||

小车运行速度m/min | 70 | ||

小车加速时间s | 4 | ||

小车减速时间s | 4 | ||

大车运行速度m/min | 额定载荷 | 25 | |

空载 | 100 | ||

大车加速时间s | 额定载荷 | 2 | |

空载 | 8 | ||

大车减速时间s | 额定载荷 | 2 | |

空载 | 8 | ||

风速m/s | 工作时最大风速 | 20 | |

非工作时最大风速 | 55 | ||

锚定时最大风速 | 55 | ||

跨距m | 23.47 | 堆六列,集卡边置 | |

起升高度m | 15.24 | 吊具下,堆四过五 | |

小车轨距m | 6.4 | ||

小车行程m | 18.8 | ||

基距m | 6.4 | ||

车轮中心距m | 2.5 | ||

柴油机电动驱动 | |||

整机工作级别 | A7 | ||

轮压t≤ | 32 | ||

第3章 梁的设计计算

3.1梁高的确定

按重量最轻求得的梁高是最大高度,按刚度和强度相结合条件求得的梁高是最小高度,所以最终按整体稳定性和水平刚度条件确定梁高[12]。

主梁高度:H=L*()=23.47 m/(17~14)=1.38~1.68m 取H=1550mm

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: