超高分子量聚苯乙烯聚苯乙烯共混物的制备及性能研究毕业论文

2020-02-19 15:32:16

摘 要

本论文以纯化后的苯乙烯为单体为原料、BPO为引发剂,按一定的配比将二种反应原料进行自由基聚合反应即得到交联聚苯乙烯线性预聚体,再通过本体聚合的方法使得高低分子量的聚苯乙烯与预聚体进行混合得到高低分子量聚苯乙烯与预聚体的共混复合材料,通过对材料进行静态力学、热稳定性和热力学性能的研究探究材料综合性能的变化,所得结果对聚苯乙烯增韧有指导意义。

论文主要研究了在尽量避免引入多相组分异质结构的条件下高低分子量聚苯乙烯对共混材料性能的影响。

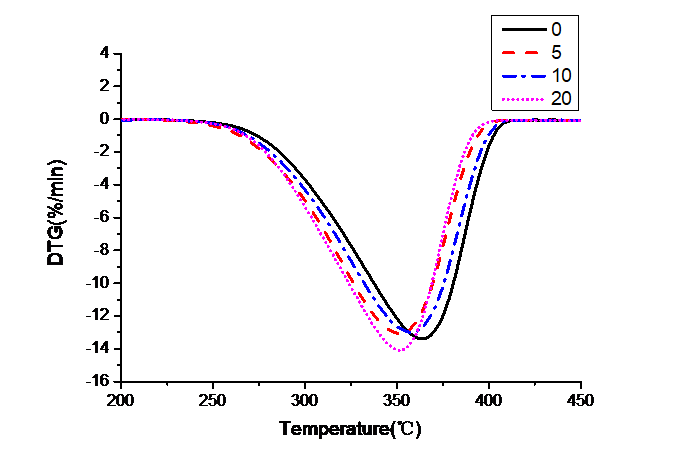

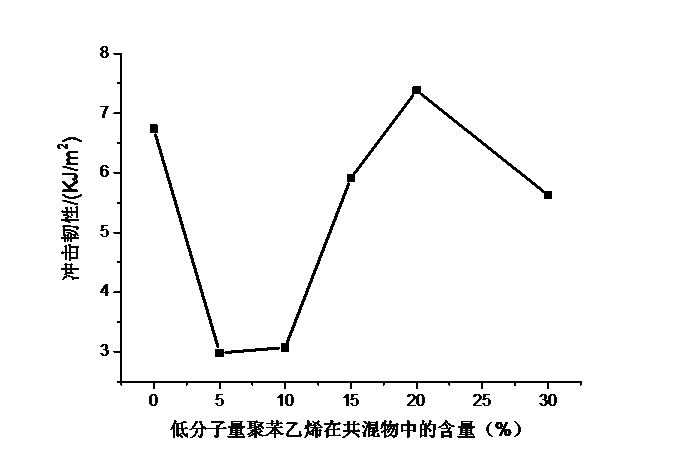

研究结果表明:在测试范围内,低分子量聚苯乙烯共混冲击强度随着低分子量聚苯乙烯含量的增加呈现出先减少再增加再减少的趋势,在20%有最大的冲击强度。高分子量聚苯乙烯共混冲击强度随着含量的增加呈现出先增加后减少再增加的趋势,在5%有最大冲击强度。同时低分子量的添加对体系热稳定性没有太大的影响。

关键词:不同分子量;同质共混;聚苯乙烯;复合材料

Abstract

In this thesis, the purified styrene is used as the raw material and BPO is used as the initiator. The two kinds of reaction materials are subjected to free radical polymerization according to a certain ratio to obtain a crosslinked polystyrene linear prepolymer, which is then bulk polymerized. The method combines high and low molecular weight polystyrene with prepolymer to obtain a blended composite of high and low molecular weight polystyrene and prepolymer, and explores the comprehensive properties of the material by studying the static mechanics, thermal stability and thermodynamic properties of the material. The changes obtained have a guiding significance for the toughening of polystyrene.

The paper mainly studies the effect of high and low molecular weight polystyrene on the properties of blended materials under the condition of avoiding the introduction of heterogeneous heterostructures.

The results show that in the test range, the impact strength of low molecular weight polystyrene blends decreases first, then increases and then decreases with the increase of low molecular weight polystyrene content, and the maximum impact strength at 20%. The impact strength of high molecular weight polystyrene blends increased first, then decreased and then increased, and the maximum impact strength was 5%. At the same time, the addition of low molecular weight does not have much influence on the thermal stability of the system.

Key Words:Different molecular weight; homogenous blending; polystyrene; composite

目 录

第一章 绪论 1

1.1 聚苯乙烯概述 1

1.2 聚苯乙烯增韧 1

1.2.1 研究现状 1

1.2.2 聚合物增韧机理 1

1.2.3 聚合物增韧影响因素 2

1.2.4 聚苯乙烯增韧研究 4

1.3 本文研究意义及主要内容 6

1.3.1 研究意义 6

1.3.2 主要内容 7

第二章 不同分子量聚苯乙烯/聚苯乙烯共混材料的制备与表征 8

2.1 实验原料和仪器 8

2.1.1 实验原料 8

2.1.2 实验仪器 8

2.2 不同分子量聚苯乙烯/聚苯乙烯共混材料合成 9

2.2.1 聚苯乙烯预聚体的合成 9

2.2.2 聚苯乙烯共混材料的合成 10

2.3 结构与性能表征方法 10

2.3.1 冲击韧性 10

2.3.2 耐热分析 10

第三章 聚苯乙烯共混物结构与性能 12

3.1 低分分子量聚苯乙烯共混性能研究 12

3.1.1 低分子量聚苯乙烯共混DSC分析 12

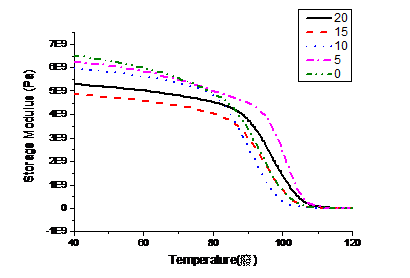

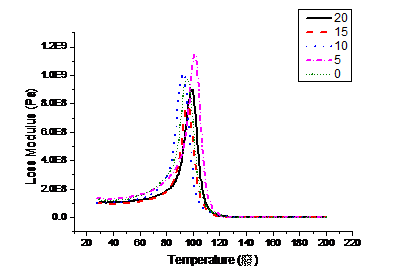

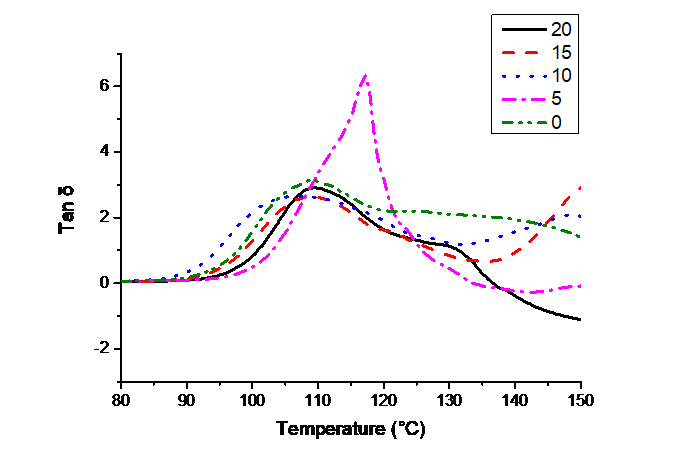

3.1.2 低分子量共混DMA分析 12

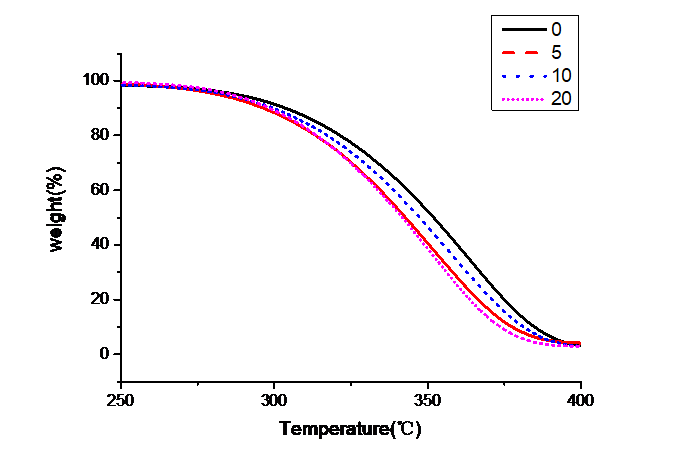

3.1.3 添加低分子量聚苯乙烯的热稳定性分析 15

3.2 添加高分子量聚苯乙烯共混物性能研究 16

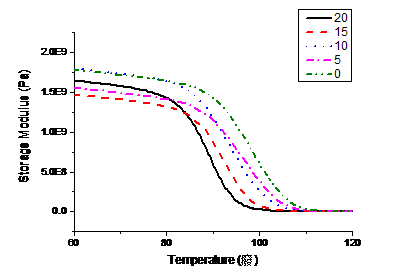

3.2.1 高分子量共混DMA分析 16

3.2.2 添加高分子量聚苯乙烯热稳定性研究 18

3.2.3 高分子量聚苯乙烯共混冲击性能 19

第四章 结论 20

参考文献 21

致 谢 23

第一章 绪论

1.1 聚苯乙烯概述

聚苯乙烯是苯乙烯为基体进行自由基聚合形成的高分子材料,无规空间结构的侧苯基在聚苯乙烯的分子链上交替连接。聚苯乙烯主要应用于日常生活中的一次性发泡餐具、包装材料、建筑材料、电器及汽车零部件等。聚苯乙烯通常为非晶态无规共聚物,其具有优良的绝缘性能、绝热性能,使用温度为0~70℃,在聚苯乙烯的分子链中含有刚性的苯环结构,导致制品脆性大,在受到外界应力后,很容易开裂,影响产品使用范围和寿命,限制了材料的使用。因此增加韧性是一重大研究内容。

1.2 聚苯乙烯增韧

1.2.1 研究现状

于20世纪60年初美国的DOW化学公司对高冲聚苯乙烯(HIPS)的研发是研究聚苯乙烯(PS)改性的开始。针对通用聚苯乙烯(GPPS)韧性低和缺口敏感的问题,为了提高PS的冲击性能,改进光泽和透光性,国内外对其进行了大量物理化学以及其它改性工作。目前的增韧方法可分为弹性体增韧改性PS,如苯乙烯-丁二烯-苯乙烯(SBS)增韧聚苯乙烯以及茂金属聚苯弹性体(PSE)增韧PS等,和非弹性体增韧,如PS/纳米TiO2复合材料以及烷氧基钬化合物掺杂改性PS等。

这些增韧方式虽然对韧性的提高有着明显的效果,但是引入了低模量,低强度的橡胶相或是其他不同结构物质,在对韧性提高的同时,其加工性能及介电性能均受到影响。

当前社会工业对韧性材料的需求日渐提高,PS作为世界生产量较高的塑料材料,其增韧改性越来越受到重视,如何在满足不影响或少影响其他性能的情况下提高韧性增加使用范围也是其中一种研究。

1.2.2 聚合物增韧机理

(1)多重银纹

多重银纹理论提出于1965年,当受到外力的作用时,弹性体分散相会作为应力集中点,这是因为弹性体分散相和基体相的泊松比不同,银纹会因为大量应力在弹性体表面集中而出现,银纹会因为遇见下一个弹性粒子而终止,从而防止断裂,增加韧性。

(2)剪切屈服

该理论指出弹性体会因为其与基体热膨胀系数以及泊松比的不同而在冷却过程中发生横向收缩,这时候材料体系很容易发生塑性变形,提升韧性,这是因为周围基体会因为弹性体的横向收缩产生静压力,使得玻璃化转变温度降低。

(3)剪切带和银纹共存理论

理论认为对冲击能的消耗存在银纹和剪切带两种方式,其中当发生脆性断裂的时候一般是银纹导致的,此时银纹的引发应力小于剪切引发力,当发生韧性断裂的时候则一般是剪切带导致的,这时候的应力大小与脆性断裂相反。

(4)空穴化理论

该理论指出在受外力时,由于应力集中,分散相橡胶颗粒引起周围基体的应力,橡胶颗粒通过界面剥离或空化释放弹性应变,提高了韧性。这是因为释放出的弹性应变能被基体吸收后产生平面应力,消耗能量,产生剪切屈服,阻止裂纹生长。

1.2.3 聚合物增韧影响因素

(1)橡胶粒子尺寸

宋宏图等[2]研究了橡胶粒子尺寸对银纹化的影响,发现橡胶粒子直径的增大会导致银纹引发的倾向增加,通过模型测试获得最大应力集中系数的数据表明,大粒径橡胶粒子对银纹成型有利。

李爽等[3]研究了丙烯酸酯类(ACR)/聚氯乙烯(PVC)共混体系性能与橡胶粒子尺寸的关系,研究结果发现共混物的韧-脆转变点会随着加入的丙烯酸酯类粒子的粒径的增加而增加,同时发现复合粒径的丙烯酸酯类相对于单一粒径的丙烯酸酯类粒子对PVC/ACR共混体系的冲击强度提升更大。

目前基本观点是橡胶粒子直径存在最大值和临界值,当小于临界值时是没有增韧作用的,而当大于最大值时增韧效果会逐渐下降,只有在最佳值附近才会有最好的增韧效果。

(2)增韧剂种类

沈玉海等[4]对弹性增韧剂的种类对聚丙烯(PP) 聚乙烯-三元丙橡胶(PE-EPDM)的影响进行了研究,结果发现了不同的弹性增韧剂对pp材料性能的影响十分的大。

张勇等[5]研究了不同增韧剂g-POE和g-SEBS以及复合添加时对尼龙(PA)/聚苯醚(PPO)增韧效果的影响,结果发现因为g-SEBS更容易进入PPO相中,这会大幅降低PPO相本身的强度,而g-POE与PA以及PPO均没有很好的相容性,更加容易发生本体之间的聚合形成弹性体相,可以有效的干扰银纹的扩展,所以g-POE较g-SEBS具有更好的增韧效果。

金诚等[6]分别用乙烯/乙酸乙烯酯共聚物(EVAC)、氯化聚乙烯(CPE)以及苯乙烯/丁二烯/苯乙烯共聚物(SBS)这三种弹性体为增韧剂,用于研究不同的增韧剂对增韧体系的影响,研究结果发现当增韧剂的含量相同时,CPE的增韧效果明显高于EVAC共聚物以及SBS共聚物,EVAC共聚体系基本没有增韧效果,这是因为在PVC/ABS复合体系中CPE和SBS共聚物等橡胶粒子会在基体中产生大量的银纹和剪切带,银纹和剪切带的发展会吸收大量的能量,提高材料的韧性。而EBAC共聚物是一种柔性聚合物,其本身低的力学强度抵消了其产生的增韧效果,故而其对复合体系的韧性影响很小。

增韧剂的种类对材料增韧效果有很大的影响,不同的材料应当根据结构和增韧机理选择增韧剂。

(3)基体韧性

聚合物可以分为韧性聚合物和脆性聚合物。韧性聚合物具有高的裂纹引发能以及低的裂纹增长能,而脆性聚合物的裂纹引发能和裂纹增长能均较低,因此韧性聚合物的缺口冲击性能低而无缺口冲击性能较高,脆性聚合物的缺口以及无缺口冲击性能都较低。

脆性聚合物的断裂基本为银纹化,韧性聚合物的断裂则以剪切屈服为主。

脆性聚合物有如聚苯乙烯、苯乙烯和丙烯腈共聚物和聚甲基丙烯酸甲酯等,韧性聚合物包括尼龙6、聚对苯二甲酸乙二醇酯、聚碳酸酯等。

(4)加工工艺

裘怿明等[7]研究了不同添加顺序的共混工艺对聚氯乙烯(PVC)/丙烯腈(ABS)/苯乙烯丙烯腈共聚物(SAN)三元共混物增韧效果的影响,PVC和ABS先共混,再加入SAN的力学性能随着SAN添加数量的增加而减少,分析发现因为是PVC和ABS先混合再加入的SAN,SAN并不能和ABS充分的接触,而只有SAN充分的与ABS接触形成优良的界面,从而有效的传递压力,才能对力学性能有有效提升;PVC先与SAN共混,之后再加ABS和第一种工艺结果相差不多,说明SAN在这个体系中并没有起到增韧的效果,同时在PVC和SAN混合时PVC塑化更加容易,因此该工艺中SAN主要起到加到加速PVC塑化的作用;ABS和SAN共混,之后加入PVC是将ABS和SAN优先混合,使两者能充分的接触,进一步提高了体系相容性,力学性能对于前两个工艺有明显的提升。

因此加工工艺也会影响增韧的效果,在制备混合体系时应当考虑体系增韧机理,体系内物质对体系其他物质不同的影响,体系物质适应条件等选择适合的工艺才能有最好的增韧效果。

(5)增韧剂用量

吕通建等[8]研究了SWR-6B的用量对聚对苯二甲酸丁二醇酯(PBT)增韧效果的影响,结果表明体系的冲击强度会因为SWR-6B的用量的增加而增加,冲击强度有提升,同时又对其他性能(如拉伸,热稳定性等)的影响最小的是含量为5%的时候,在10%的时候冲击强度有着原体系的2倍。

仪海霞等[9] 在研究增韧剂对尼龙6增韧时研究了用量的影响,结果发现在该实验中增韧剂含量的增加会导致体系冲击强度的增加,而增韧剂含量同时又会影响弯曲强度。

1.2.4 聚苯乙烯增韧研究

(1)茂金属聚苯弹性体(PSE)增韧PS

唐国华等[10] 针对PSE的添加量,研究了苯乙烯的质量分数为72%的PSE-6对聚苯乙烯增韧的作用,研究发现当PSE的添加量在10份到30份的时候,混合体系的韧性和基体聚苯乙烯相差不大,此时弹性体增韧效果并不明显。当添加量为40份时,才可以观察到PS韧性的明显改善。同时发现共混物的模量随着弹性体的加入先呈现出减少后增加的趋势,此后达到峰值后再随着弹性体的加入呈现减少趋势。研究数据表明PSE质量分数在40%时有好的综合力学性能,此时试样应力作用区域出现了大量的银纹远多于其他试样。研究表明,PSE含量对PS的增韧有临界值,只有超过临界值才有增韧效果。

同时研究了固定PSE/PS为40/60的配比时,不同苯乙烯含量的PSE对PS增韧效果的影响,研究发现随着PSE中苯乙烯含量的增加,共混物的韧性逐渐增加,在72%时出现最大值,同时模量呈现“U”型变化于50%出现最小值。

PSE增韧对材料刚性有所影响,在PSE/PS呈现40/60时共混物冲击性能提升很大,而材料刚性降低较少,综合力学性能优良,是较好的选择。

(2)低顺势聚丁二烯(LCBR)、聚苯乙烯丁二烯(LBS)增韧PS

低顺势聚丁二烯(LCBR)一般指含量为35%~40%的顺式-1,4聚丁二烯,出现于50年代末,由Firestine公司在1961年时首先进行工业化的。其在低温时透明、色泽少、纯度高以及凝胶含量少等性能特点,被广泛用于橡胶和塑料的改性。可以以烷基锂为引发剂,通过丁二烯阴离子聚合工艺制得。LBS以苯乙烯、丁二烯为单体,烷基锂作引发剂,采用阴离子溶液聚合技术合成的改性橡胶材料。LBS及LCBR的产品具有产品纯度高,色泽好,质量均匀,耐磨性好以及不含过度金属等性能,是目前最佳的增韧PS体系。

李建成等[11]认为在LCBR增韧HIPS和ABS树脂的体系中,橡胶粒子粒径的分布是关键因素:粒径太小,橡胶粒子会嵌入到裂缝之中而没有增韧的作用;当粒径过大时,则会因为颗粒数的减少,与裂缝接触可能性减少,不能发挥好的增韧效果。大粒径可以有效的终止开裂,而小粒径则能有效的诱发银纹,所以一般会选择双组分橡胶增韧体系,最大限度的发挥增韧效果。同时双组分最好选择LCBR和LBS,由LCBR做大粒径颗粒有效提高冲击性能同时终止银纹,而LBS做小粒径颗粒,可以有效的诱发银纹以及提高材料光泽。

(3)HIPS/SBR接枝PS共聚物体系

丁苯橡胶(SBR)是以1,3-丁二烯(CH2=CH-CH=CH2)、苯乙烯(C6H5-CH=CH2)为单体通过乳液聚合的方法合成而出。

张会轩等[12]采用种子乳液聚合法合成丁苯橡胶接枝聚苯乙烯(SBR-g-PS)共聚物,研究其与HIPS混合的增韧效果,合成PS含量为50%和57.7%的PS-SBR共聚物,分别和HIPS共混,结果发现对于力学性能均有提升,在添加含量为20%时共混物冲击强度分别提高2倍和1倍而屈服强度仅下降4%和9%。同时对于PS含量为57.5%的PS-SBR共聚物当其在共混体系中含量增加时共混物的冲击强度和断裂伸长率均有提高,同时屈服强度并未出现明显的下降,数据表明当其含量为30%时,共混物的冲击强度提高了3倍,断裂伸长率增加140%,屈服强度没有很大的降低。根据数据照片发现HIPS原有的橡胶粒子产生了大量的银纹,在这些银纹中发现了加入的SBR-g-PS小橡胶粒子,可以发现这些小橡胶粒子并没有终止银纹也没有产生银纹,但数据可知其对共混物的冲击强度有很大的提升。

根据这个现象提出了新的增韧机理,当大橡胶粒子引发PS产生银纹时,相邻银纹之间基体材料会形成“基体层”,在“基体层”中存在大量的小橡胶粒子,这降低了屈服应力,引起“基体层”发生屈服形变,从而防止“基体层”发生脆性破坏,使得材料可以大范围的吸收断裂应变能,对HIPS实现了进一步增韧。

(4)胶粉/聚苯乙烯共混体系

胶粉指废旧的橡胶制品经过粉碎加工等方法处理之后得到的粉末状橡胶材料。如果胶粉能对聚苯乙烯起到有效的增强作用,那么可以为我国废旧轮胎等橡胶制品的回收利用以及环保作出贡献,有着好的社会意义,同时胶粉本身成本低,因此有着良好的经济效益。

张卫龙等[13]研究了胶体对聚苯乙烯的物理性能的影响,研究发现用橡胶质量分数为0.52的胶粉,胶体质量分数为15%时,共混物冲击性能随着胶体粒径的减少而增大,当粒径为100目时有27%的增幅,同时胶体粒径对拉伸强度基本没有影响。改变胶体加入量,发现胶体的加入量在0.05~0.15时对冲击强度的增强十分明显,拉伸强度随着加入量的增加而减少。分析可知,胶粉与聚苯乙烯界面上有良好的粘合性能,在共混物受到外力时,可以有效的增加冲击性能,因为胶体粒子会在体系中会产生消耗能量的银纹和剪切带,同时胶体粒子粒径越小效果越好,而拉伸强度因为受胶体本身强度低的影响,同时受PS/胶体界面性能的影响,会随着胶体含量的增加而减少。

(5)纳米TiO2填充改性HIPS

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: