基于CFD的浮法玻璃熔窑底部增氧梯度燃烧减氮方法研究毕业论文

2020-02-19 15:32:28

摘 要

为控制浮法玻璃生产过程中NOX的排放,全氧燃烧技术和梯度增氧燃烧技术得到应用。现阶段,梯度增氧燃烧技术对于节能减排、技术提升和企业竞争力的增强都能有其作用和影响。本文采用数值模拟法对浮法玻璃熔窑梯度增氧燃烧技术进行了研究,分析了采用梯度增氧燃烧技术以后玻璃熔窑内火焰空间的物理量变化,为玻璃熔窑的工业优化提供方案和理论依据。

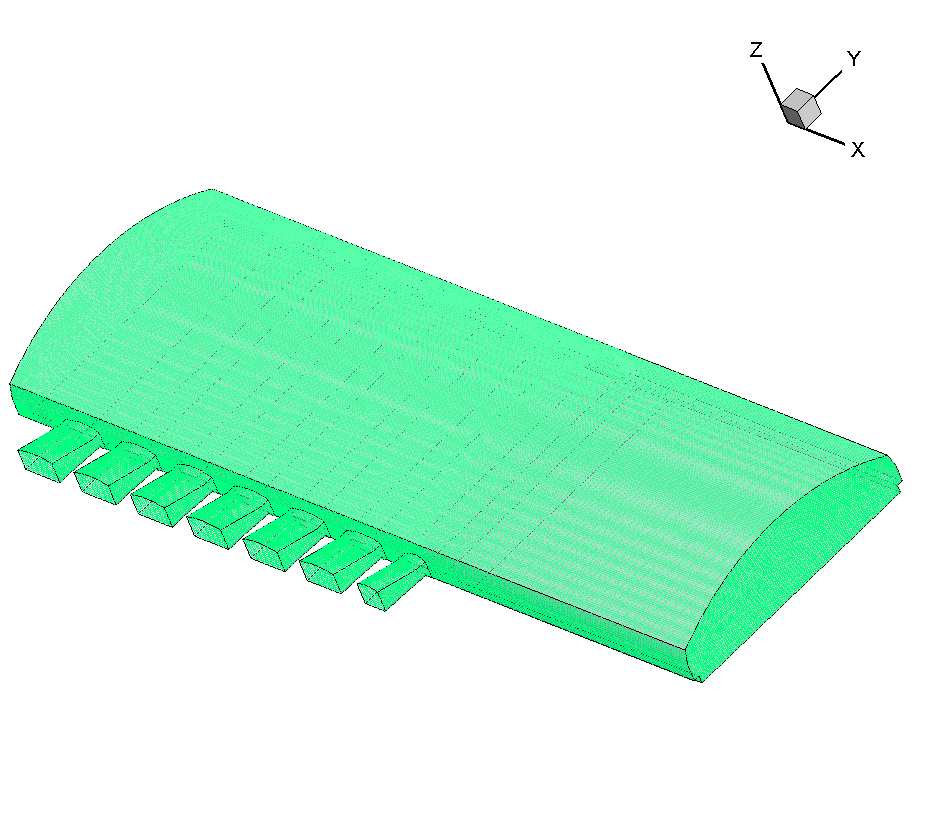

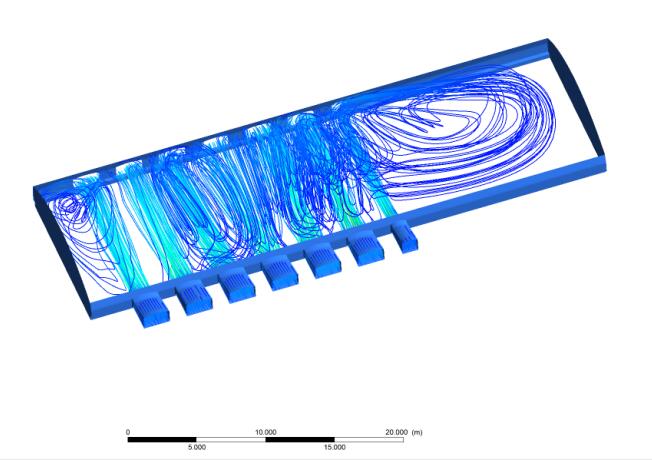

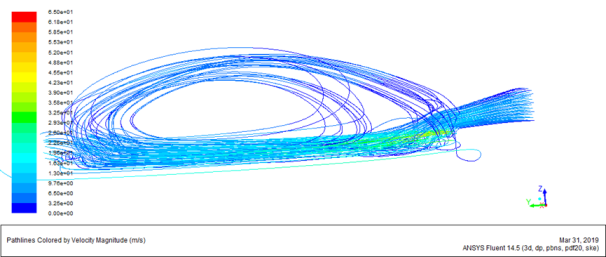

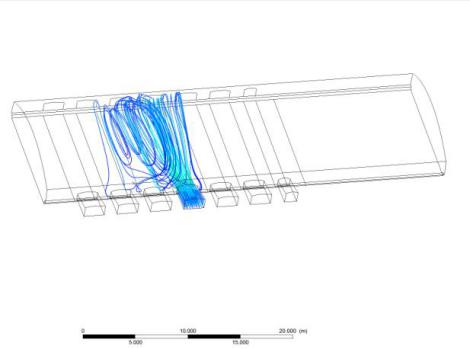

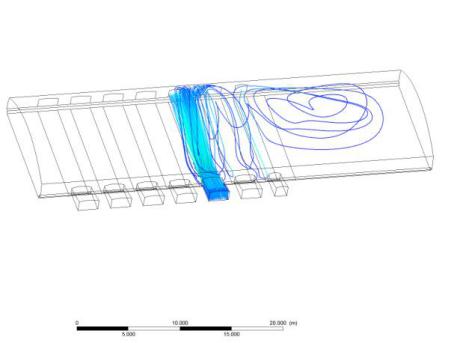

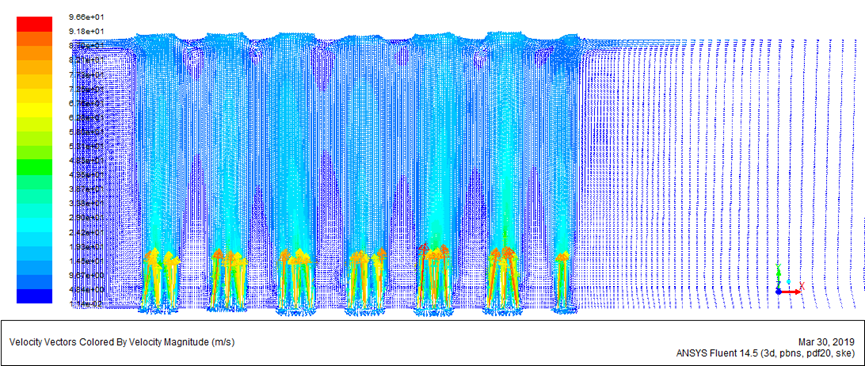

采用ANSYS-Fluent 19.2对128t/d浮法玻璃熔窑燃烧火焰空间以及氮氧化物排放进行模拟。首先对基础玻璃窑炉模型进行实际工况数据下的空气助燃模拟,验证确认模拟结果可靠后,作为对比参考数据保留。随后在空气助燃模型基础上,选取窑炉局部模型进行底部增氧燃烧模拟实验,对同窑炉位置模拟计算结果进行处理对比,判断各增氧方案节能减排的效果。最后对于该局部模型,增加以氧气喷枪仰角为变量的模拟实验研究,探究喷枪仰角对于火焰空间及氮氧化物生成的影响。最终得到研究结果:

- 基础模型空气助燃燃烧的模拟结果与理论结果相符合,数据结论与工厂实际数据偏差不大,能够认证数学模型的可信度。

- 实行底部增氧燃烧方案后,玻璃液面温度出现一定上升趋势。污染物排放量有可观的减少,氧气燃烧的利用率增加。底部增氧燃烧在节能减排上展现出了一定效果。

- 对于喷枪仰角进行一定改变后,研究了玻璃液表面温度和火焰空间温度场以及氮氧化物排放。得出8°助燃空气仰角为底部增氧的最佳仰角选择。

关键词:浮法玻璃熔窑;NOx减排;底部增氧;数值模拟

Abstract

In order to control the emission of NOX in the production process of float glass, the oxy-combustion technology and the gradient aerobic combustion technology are applied. At this stage, the gradient aerobic combustion technology can have an effect and influence on energy conservation and emission reduction, technological upgrading and enterprise competitiveness enhancement. In this paper, the numerical simulation method is used to study the gradient oxy-combustion combustion technology of float glass furnace. The physical quantity change of flame space in glass melting furnace after gradient aerobic combustion technology is analyzed, which provides the scheme and theory for industrial optimization of glass melting furnace. in accordance with.

The ANSYS-Fluent 19.2 was used to simulate the combustion flame space and nitrogen oxide emissions of a 128t/d float glass furnace. Firstly, the air-assisted combustion simulation under the actual working condition data is carried out on the basic glass kiln model. After verifying that the simulation results are reliable, they are retained as reference data. Then on the basis of the air combustion-supporting model, the kiln partial model is selected to carry out the bottom aerobic combustion simulation experiment, and the simulation results of the same kiln position are compared and processed to determine the effect of energy saving and emission reduction of each aeration scheme. Finally, for the local model, a simulation experiment with the elevation angle of the oxygen spray gun as a variable is added to investigate the influence of the elevation angle of the spray gun on the flame space and the formation of nitrogen oxides. Finally, the research results are obtained:

(1) The simulation results of the basic model air combustion combustion are consistent with the theoretical results, and the data conclusions are not much different from the actual data of the factory, which can certify the credibility of the mathematical model.

(2) After the bottom aeration combustion scheme is implemented, the glass liquid surface temperature shows a certain upward trend. There is a considerable reduction in pollutant emissions and an increase in the utilization of oxygen combustion. The bottom aerobic combustion has shown a certain effect on energy saving and emission reduction.

After a certain change in the elevation angle of the spray gun, the surface temperature of the molten glass and the temperature field of the flame space and the nitrogen oxide emissions were studied. The 8° booster air elevation angle is chosen as the optimum elevation angle for the bottom aeration.

Key words: Float glass furnace;NOX reduction;bottom aeration;numerical simulation

目录

第1章 绪论 3

1.1引言 3

1.2 NOx减排原理 5

1.2.1 NOx形成机理 5

1.2.2 NOx减排技术 6

1.3 底部梯度增氧燃烧 6

1.4 国内外研究现状 7

1.5 本文研究内容 8

第二章 玻璃窑火焰空间空气助燃数值模拟 9

2.1 模型建立及边界条件 9

2.1.1 玻璃窑模型建立 9

2.1.2 数学模型 11

2.1.3 边界条件 13

2.1.4 数值算法 13

2.2 计算结果分析 14

2.2.1气流场 14

2.2.2 温度场 15

2.2.3 氮氧化物排放 18

图2-14 沿窑长方向空间NOx平均质量分数曲线 19

2.3 小结 19

第三章 底部增氧梯度燃烧数值模拟 20

3.1 局部模型建立及边界条件 20

3.1.1 局部模型建立 20

3.1.2 数学模型设定 20

3.1.3 边界条件 20

3.1.4 数值解法 21

3.2 模拟结果分析 21

3.2.1 气流场 21

3.2.2 温度场 22

3.2.3 氮氧化物排放 25

3.3 小结 26

第四章 改变喷枪仰角的底部增氧燃烧数值模拟 27

4.1 实验内容 27

4.2 计算结果分析 27

4.2.1 气流场分析 27

4.2.2 温度场分析 29

4.2.3 氮氧化物分析 34

4.3 本章小结 35

第五章 结论与展望 37

5.1 结论 37

5.2 展望 37

参考文献 39

致谢 40

第1章 绪论

1.1引言

在改革开放以来,国家经济迅猛发展的背景下,我国工业的逐渐成熟对强国之路的迈步有着重要影响,玻璃制造业更是在全球独占龙头。然而随之带来的环境问题和能源需求问题也是我们需要面对和马上解决的,为了符合可持续发展,加快推进改革,环保节能玻璃窑炉的投入使用以及节能减排技术的提升刻不容缓。对浮法玻璃熔窑的节能减排监控,是其中重要的一环。

玻璃在工业制造的过程中需要高温环境,因此高温下窑内玻璃原料中的硝酸盐会分解成NOX,这种氮氧化物被称为燃烧型NOX。空气中的氮和燃料中的碳氢化合物反应生成的NOX被称为快速型NOX。同时空气中的氧气和氮气会反应生成NOX ,即热力型NOX。如横火焰窑烟气中NOX排放浓度在1600~3600mg/Nm3,而热力型NOX是玻璃窑炉中排放NOX的主要来源,减少热力型NOX是玻璃窑减排环节中的重要部分【1】。这些氮氧化物属于有害物质,会污染空气甚至导致酸雨形成,故如何在工业生产中控制氮氧化物的排放是需要深入研究的课题。

目前为控制NOX在玻璃制备工艺中的排放,在明确降低氮排放的手段主要在温度和氮含量的前提下,国内外学者已经提出玻璃融窑全氧燃烧技术、玻璃融窑梯度增氧燃烧技术。

美国所开发并广泛应用的全氧燃烧技术走在世界前列。全氧燃烧技术用富氧气体代替空气作为助然气体,取消了玻璃窑炉蓄热室。在不预热助燃富氧气体的前提下,燃烧温度仍然能达到预设温度,既能够解决石油焦粉中微碳粒燃烧补充分的问题,又减少助燃气体中氮气含量,对热力型NOX的生成有显著的抑制效果。但此技术依赖高氧气浓度的助燃气,而制氧成本的降低和工业开发会是此工业进一步发展的另一个难题【2】。

为了从另一方向解决制氧问题,国内学者考虑借鉴广泛用于冶金和锅炉工业的高温低氧空气燃烧技术转用于制备玻璃,并在理论阶段取得了一定研究进度【3】。

而玻璃窑增氧梯度燃烧法减少了一定量的助燃空气,并在烧枪下方增设氧气喷嘴。这样在第一阶段相对少量的助燃空气不完全燃烧,火焰温度较低,且氮气和氧气含量不高,生成的NOX减少。而残余燃料将在玻璃窑下方与射入的氧气进行第二阶段燃烧,此时氧气参与燃烧,产生高温,但由于缺少氮气参与反应且气体通过时间短,生成NOX量少。

除了减少污染排放以外,梯度增氧燃烧法还使得火焰上部温度降低,提高火焰传热效率,能够减少能耗并提高熔窑使用寿命。因此梯度增氧燃烧技术已经在国内外得到的关注和研究。玻璃熔窑底部增氧梯度燃烧技术是在小炉口处的燃料喷枪的下方增加氧气吹扫装置通入氧气,通入氧气后就可以减少助燃空气的用量,梯度增氧助燃技术的特点是燃料喷枪上部的富燃料火焰层在缺少燃料的情况下燃烧一段行程后,与氧气吹扫装置补充的氧气发生完全燃烧反应,降低了缺氧层火焰即上部分火焰温度,提高了贴近玻璃液面部分的火焰温度。这项技术不需要对玻璃生产线进行大的改造,不论是已经使用的玻璃窑炉还是预备生产的玻璃窑炉窑炉,在不影响正常生产的情况下便可以进行使用,操作简便且生产安全,节能减排的效果也十分显著,预期效果实现性强。

浮法玻璃窑炉是生产浮法玻璃的必要设备,该热工设备结构庞大、建造成本高,日用玻璃窑均采用特殊结构方便热修。在玻璃生产成本中,窑炉这一块占了很大一部分比重。玻璃窑炉的结构设计和工业使用的工况数据与生产玻璃的温度场条件、排放量等有很大关联,同样也影响了玻璃生产的质量和产量。研究玻璃窑炉的温度场和火焰场有着重要意义。但玻璃窑炉的内部构造复杂,工作温度较高,测量其工作时的火焰场和气流场难度较大,人力物力损耗都不经济,因此选择使用数值模拟的方式替代原本高难度的工厂实地测量。ANSYS-FLUENT在流体力学等理论依据下建立的模型近年来逐渐完善,模拟结果和真实工况数据重合度越来越高,在计算机上运行模拟计算,节省了很大的成本,操作也较为方便,拥有很大的灵活度,给调整工况数值提供了很多理论依据。同时,研究模型中各个边界条件、排放量和温度、流场也更加便利。

为了研究伏法玻璃梯度增氧燃烧技术对NOX排放的影响,采用数值模拟这一基于计算机数字建模的先进手段。首先针对玻璃融窑使用Gambit软件进行建模,在计算机上表现出玻璃融窑的几何结构,并对该模型进行网格划分等前处理。随后使用ANYSY-FLUENT软件,对玻璃融窑火焰空间进行数值模拟,表征出玻璃熔窑内的温度场,速度场和压力场等,在计算机上直观表现出玻璃融窑内的各相物理性质【4】。

早在2007年,Petr Schill就通过数值模拟研究了玻璃融窑中融化过程对传质和传热的影响【5】。而2008年,A.Abbassi等学者更是通过数值模拟结合具体实验,全面细致的对玻璃熔窑进行了研究【6】。

在使用CDF软件进行仿真研究的过程中,赵恩录等学者指出,使用固体-气体燃烧反应模型,P1辐射模型,包括双方程湍流模型对于研究此类燃烧问题,模拟结果与实验测量相近,表明了仿真实验的可行性【7】。

本文通过改变增氧浓度梯度、氧气喷射角度、流体速度等变量,通过分析火焰空间状态,作出个条件下玻璃熔窑内气流场、温度场和O2、NOX浓度场的图像。进一步对NOX在窑中的生成情况进行对比,得出产生不同量NOX的根本原因。通过对流体变量数据的控制和NOX变化规律的研究,在结果数据对比中得出最佳的玻璃融窑梯度燃烧减氮方案。

1.2 NOx减排原理

1.2.1 NOx形成机理

玻璃原料中产生的氮氧化物来自于其所含硝酸盐受热分解,但数量级相比燃料燃烧生成的氮氧化物太小,不予考虑。

燃料燃烧产生的氮氧化物的形成来源有:“热力型”NOx,“快速型”NOx和“燃料型”NOx。“热力型”NOx是高温状态下空气中的氧和氮发生化学反应生成,高温下氮氧原子获得大量能量相互撞击反应,研究表明在温度高于1300度时该反应正向进行的速率随着温度升高高速生长;“燃料型”NOx是由燃料中的氮化物被氧化反应而生成,控制燃料中氮氧化物的含量和降低燃料总量是抑制燃料型氮氧化物生成的主要手段,其中控制含量主要依托于提高燃料的清洁度,降低燃料总量则需要提升玻璃窑炉的热量利用率和燃烧中的氧气利用率。“ 快速型”NOx是由空气中的氮和燃料中碳氢化合物反应生成的,生成量相比前两种来说较小且与温度关系不大【8】。

1.2.2 NOx减排技术

1.2.2.1 全氧燃烧技术

使用百分之九十以上浓度的高浓氧气代替空气助燃,进行燃烧,该技术称为全氧燃烧技术。氧气纯度较高的情况下,有利于反应正向进行,提高氧气利用率,且助燃气体中氮气含量相对空气大大减少,生成的热力型氮氧化物减少,同时其他废气生成也会减少,废弃流出带走的热量也会得到控制,从而做到节能减排、增加火焰空间传热的效果【9】。但是该技术需要面临的技术问题有制高浓度氧气成本高、耐火材料遭遇侵蚀等原因,并未受到广泛采取【10】。

1.2.2.2 富氧燃烧技术

如果使用比空气浓度高而低于百分之八十浓度,但是远高于空气的气体助燃,这种技术叫富氧燃烧技术。该技术最早被用于锅炉火焰燃烧,目的是提高热效率。我国在上世纪九十年代逐渐将这种技术应用于玻璃熔窑。相对于全氧燃烧技术,减排能力有限但是工业设备和原料要求更低,工艺开发更成熟【11】。

1.2.2.3 SCR脱硝技术

除了燃烧过程脱硝,还有一种技术是燃烧后脱硝,目前玻璃行业主要应用的燃烧后脱硝技术为选择性催化还原脱硝技术(SCR)[12-14]是在催化剂条件下将有还原性的物质,例如尿素、氨气等物质与NOx生成氮气和水。目前,该技术在国内外已经得到了广泛的应用,可得到80%~90%的脱硝效率。但由于该技术源思路来自于其他行业,在实际应用中遇到了一些困难。比如,重油等含硫燃料在燃烧过程中会生成二氧化硫2,二氧化硫还可进一步被催化剂氧化成三氧化硫,而三氧化硫可与水以及铵等物质生成硝酸铵等沉积在催化剂上从而造成催化剂失效。此外,由于玻璃熔窑烟气治理系统复杂、效率低、成本高、稳定性差,也使得使用该技术的玻璃企业面临各种如降低成本、提高效率的问题。

1.3 底部梯度增氧燃烧

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: