SiC-TiC-Ti系复合材料的烧结及其梯度材料设计与制备毕业论文

2020-02-19 15:33:02

摘 要

碳化硅(SiC)陶瓷材料具有热膨胀系数小、热导率高、化学稳定性好,且在高温下仍具有良好的力学性能和抗氧化性能等突出的物理化学性质,使得碳化硅陶瓷材料广泛应用于冶金、微电子、汽车、航空航天等领域。

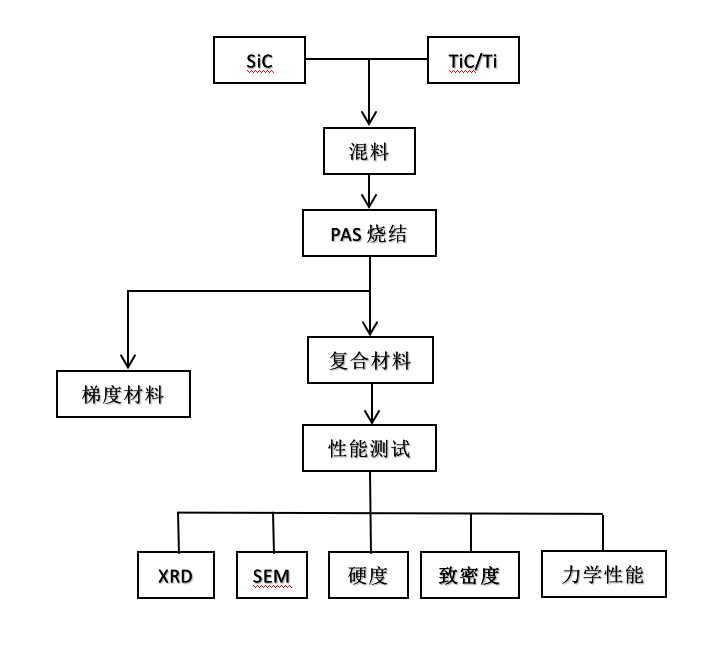

本文以 SiC 为基体,掺入TiC、Ti两种物质制备 SiC 陶瓷材料。选用碳化铬作为本次试验的烧结助剂,由Cr3C2形成的液相可以加快致密化过程并且在克服断裂强度的影响上也有提升。除此之外,Cr3C2液相在热压烧结过程中会完全进入固溶体内,而在最后的围观结构中不会观察到任何液相。

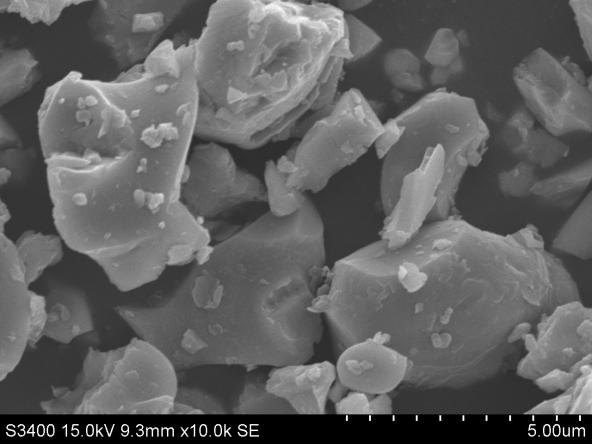

在生成的体系中,加入的TiC和Ti未能与 SiC 完全反应,剩余的TiC和Ti均匀的分散在 SiC 颗粒间,是以机械混合的形式存在的。分别通过改变TiC和Ti加入量,实现粉体成分的不同配比制备,将不同配比的混合粉体进行PAS烧结,烧结温度为 1600℃。两种粉体在 1600℃烧结时都能得到高致密度的 SiC 块体。

关键词:碳化硅;PAS烧结;梯度复合材料;致密化过程

Abstract

Silicon carbide (SiC) ceramics are widely used in metallurgy, microelectronics, automobile, aerospace and other fields because of their outstanding physical and chemical properties, such as low thermal expansion coefficient, high thermal conductivity, good chemical stability, good mechanical properties and oxidation resistance at high temperature.

In this paper, SiC ceramics were prepared by doping TiC and Ti into SiC matrix. Choosing chromium carbide as sintering additive in this experiment, the liquid phase formed by Cr3C2 can accelerate the densification process and overcome the influence of fracture strength. In addition, the liquid phase of Cr3C2 will completely enter the solid solution during hot pressing sintering, and no liquid phase will be observed in the final peristructure.

In the synthesized system, TiC and Ti can not completely react with SiC. The remaining TiC and Ti are uniformly dispersed among SiC particles and exist in the form of mechanical mixing. By changing the content of TiC and Ti, the different proportion of powders was prepared. The mixed powders with different proportion were sintered by PAS at 1600℃. High density SiC bulk can be obtained when both powders are sintered at 1600℃.

Key Words:SiC;Spark Plasma Sintering;gradient composite;Densification process

目 录

第1章 绪论 1

1.1 SiC 陶瓷的性能与应用 1

1.2 SiC陶瓷的烧结工艺 2

1.2.1 反应烧结 2

1.2.2 无压烧结 3

1.2.3 热压烧结 3

1.2.4 热等静压烧结 3

1.2.5 放电等离子烧结 4

1.3 研究的目的与意义 4

1.4 SiC复合基材料的研究现状 5

1.5 研究的主要内容 6

第2章 实验与测试 7

2.1 实验原料 7

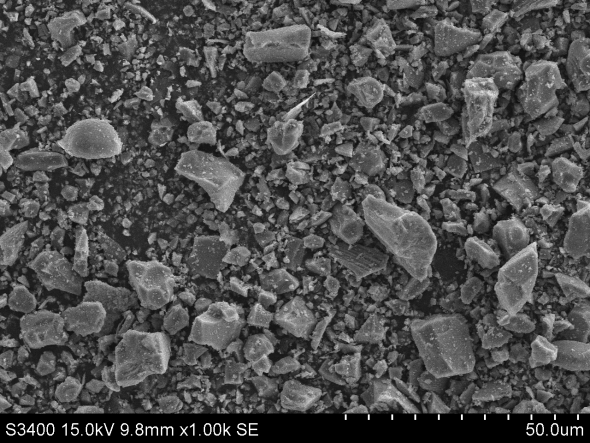

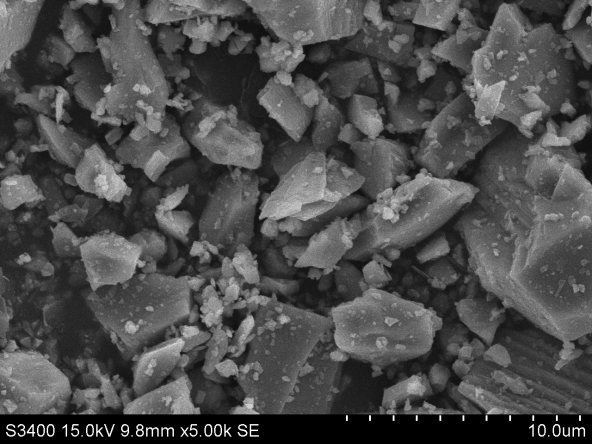

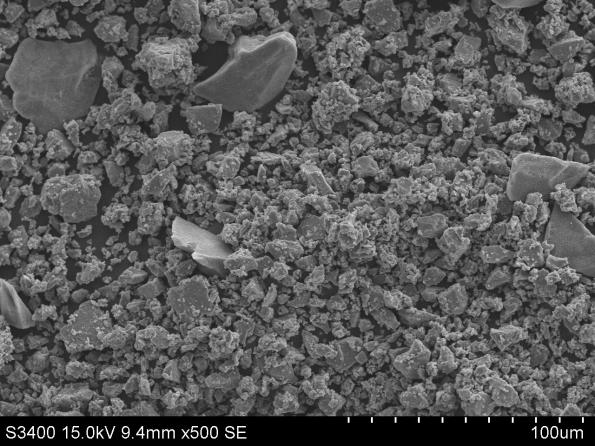

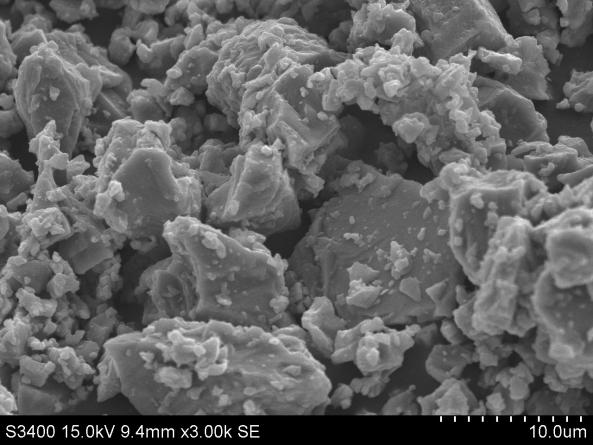

2.2.1 碳化硅 7

2.2.2 碳化钛 8

2.1.3 钛 9

2.1.4 碳化铬 9

2.2 实验设备 10

2.3 实验设计 10

2.4 实验工艺流程 11

2.3.1 粉体的制备 11

2.3.2 粉体的烧结 12

2.3.3 磨削 12

2.3.4 切割 12

2.5 烧结助剂的确定 12

2.6 试验工艺及其优势 12

2.7 实验样品性能测试与表征 13

2.4.1 密度测试 13

2.4.2 致密度测试 13

2.4.3 样品的物相分析(XRD) 13

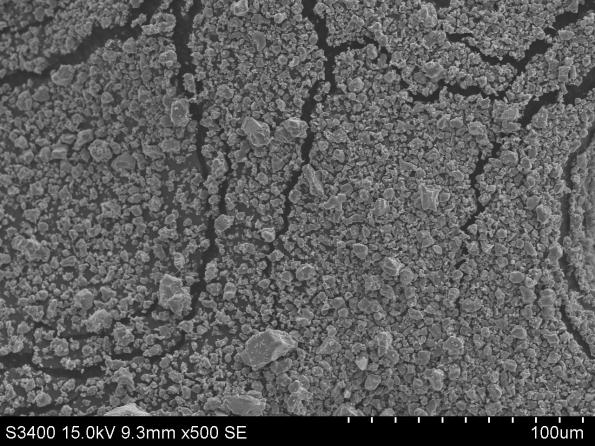

2.4.4 样品的微观结构分析(SEM) 13

第3章 结果与讨论 14

3.1 复合材料致密度分析 14

3. 复合材料的物相分析 16

第4章 结论 18

4.1 结论 18

4.2 创新点 18

参考文献 19

致谢 22

第1章 绪论

21 世纪以来,科技的发展推动着新材料的发展。特别是诸如潜艇、空间技术、核武器等尖端学科的发展,不仅要求工程材料具备优异的机械性能,而且在物理化学性能(比重、耐腐蚀、耐高温、热导率等)方面都提出了更高的要求。普通材料基本无法同时满足机械性能和物理化学性能上同时优异,而在近些时段兴起的,选用人工精选或合成的高纯度原料,且能通过各种烧结工艺而制备出的在某些方面具有优异性能的复合材料能达到上述的两者兼备。复合材料有着金属材料、高分子材料无可比拟的性能,正在成为材料科学领域最具发展应用潜力的新型材料,因此一直以来受到尖端科学领域的重视。

而在众多结构陶瓷材料中,碳化硅(SiC)陶瓷作为现代工程陶瓷之一,其硬度仅次于金刚石,具有热膨胀系数小、热导率高、化学稳定性好、耐磨性能高,且在高温下仍具有良好的力学性能和抗氧化性能等突出的物理化学性质,因此成为最具发展前景的结构陶瓷,可以广泛应用于石油化工、冶金机械、微电子器件、航空航天等领域。特别是 SiC 还具有良好的载体迁移率、低的中子活性、良好的辐照稳定性等优点成为新一代核裂变以及未来核聚变反应堆中的重要结构材料之一

- SiC 陶瓷的性能与应用

- 化学性质:SiC 是强化学稳定性陶瓷,不会被强酸(HNO3、HCl、HF 等)和强碱(NaOH、KOH 等)腐蚀,具有优异的耐化学腐蚀性质,因此可以在输送强酸强碱的工况中合理使用。当SiC在空气中的温度高于 800℃后,SiC 表面极易形成 SiO2氧化膜,而表面的氧化膜会抑制氧元素进一步向 SiC 内部扩散,这就是 SiC 的钝化氧化过程,宏观表现出来即为 SiC 不易被氧化。这种耐高温性质可以用作飞行器喷管航空发动机的理想材料。但是在低氧分压情况下,Si 则会以 SiO 形式存在,导致活化氧化,使得 SiC 加剧氧化进行[1, 2]。

- 力学性质:SiC 具有很强的共价键,也决定了 SiC 陶瓷具有高硬度、良好的高温强度、高的弹性模量等优异的力学性能。由于C原子和Si原子之间由共价键连接在一起,这种共价键强度很高,所以SiC有很高的硬度,因此可以应用在军工领域或者航天领域。

- 热学性质:SiC 在自然界中极少分布,工业上所应用的 SiC 都是人工合成的,而合成 SiC 的温度都很高,几乎都在 1300℃以上,因此 SiC 常被应用于高温器件。SiC 的热膨胀系数低,仅为 4.4×10-6/℃;热导率高,理论计算得到 α-SiC 的热导率可以达到490W/(m.K)[3]。也正是因为 SiC 具有低的热膨胀系数以及很高的热导率,使得 SiC 在受 冷热变化剧烈的条件下产生的热应力较小。因此 SiC 可以应用于蒸馏炉、熔化炉内衬等加热器件中,也可以应用于冶金、高温炉构件中。

1.2 SiC 陶瓷的烧结工艺

碳化硅是由 Si 和 C 原子组成的强共价化合物,其中 Si-C 键总能量的 88%以共价态形式存在,只有 12%属于离子态。烧结时 Si、C 原子的自扩散速率非常低,研究表明在2100℃的高温下,Si 和 C 的自扩散系数也仅为 2.5×10-13 和 1.5×10-10cm2/s[4, 5],另外 SiC粉体表面容易在空气中氧化形成 SiO2的氧化膜,这同样增加了原子的扩散势垒。由于碳化硅具有强共价键以及很低的原子自扩散速率,这使得碳化硅很难烧结致密化,也一定程度上限制了碳化硅的实际应用。纯碳化硅的烧结只有在超高温或者超高压等极限条件下才能实现满致密化。Nadeau[6]不添加烧结助剂,在 2500℃和 5GPa 的压力共同作用下,才得到了近乎满致密度的碳化硅。这样的烧结条件过于苛刻,不仅设备要求高而且温度太高消耗的能量太大,远远不能达到工业应用的要求,因此研究者们对烧结方法以及烧结助剂进行了广泛研究,期望在较低温度下得到高致密度的碳化硅陶瓷材料。

目前为止,科研人员已经发展了大量烧结工艺来制备致密的 SiC 陶瓷,主要包括:反应烧结、热压烧结、无压烧结、重结晶烧结和放电等离子烧结等。

1.2.1反应烧结

反应烧结SiC最开始是由Popper在20世纪50年代提出的[7]。当温度超过硅的熔点,Si由固态转变为熔融态且具有反应活性,通过表面张力,Si与炭黑相互作用,产生新的SiC,反应新生成的SiC不会取代原SiC,而是在它颗粒表面继续形核生长,从而完成对 SiC 生坯致密化填充。而根据 SiC 生坯中是否含有 SiC 的微粉,反应烧结 SiC 又可以分成反应形成 SiC 和反应结合 SiC。反应形成 SiC 是原始 SiC 陶瓷生坯中没有 SiC 微粉,反应生成的SiC是一种无SiC粉的纯C多孔材料。在硅化过程中,熔融硅与C反应生成SiC,而其余的空隙则充满了游离硅。而反应结合 SiC的陶瓷生坯则由 C 和 SiC 微粉组成,在反应键合SiC中,绿色陶瓷由C和SiC微粉组成。在硅化过程中形成的SiC与原SiC微粉结合,剩余的空隙也填充游离硅以达到最终的致密化。

反应烧结 SiC 的设备比较简单,容易操作且制备的周期和成本较低,一些大尺寸且复杂的零部件在致密化过程中较难实现,反应烧结SiC可以实现其致密化。正因为以上优势,使得该方法在20世纪获得了广泛的关注,各国研究人员也开展了各项研究。郝寅雷[8]等采用反应烧结方法,利用氩气,在1650℃下渗硅120min,得到的 SiC 陶瓷具有强度高于其他烧结方法烧出来的SiC陶瓷,耐磨性能也优于普通 SiC 陶瓷。但是该方法仍然有一些缺陷,当温度高于硅熔点时,样品中的游离硅会极大得影响陶瓷的硬度,所以要尽可能减少游离硅的含量。

1.2.2无压烧结

无压烧结通常是与热压烧结、加压烧结、气压烧结等其他烧结工艺放在一起进行研究的,无压烧结是在大气压环境下进行的,在整个烧结过程中不需要提供额外的压力。无压烧结是制备 SiC 陶瓷最常用且便捷的方法,得到的陶瓷也具有较高致密度和硬度,相比于加压类的烧结方法,该方法少了加压的步骤,操作起来也更安全,同样该方法能制备大尺寸且形状复杂的样品,另外该方法也有利于大批量产品的生产。但是由于 Si-C 键强较高,使得 SiC 在高温下依然有较好的稳定性,要想获得高致密度的纯 SiC,在无压烧结条件下是很难达到的。因此SiC 的无压烧结通常需要通过烧结助剂的帮助来达到致密化过程。Chen[9]等人引入Al2O3来当做烧结助剂,Al2O3也是实验中最常用到的烧结助剂,它们能与SiC形成共融合金。Malinge[10]等人用 B4C 做烧结助剂,烧结温度在2000℃以上,所得样品相对致密度也能达到较高水平。Ki-Woong Chae[11]等人用Cr3C2作为助烧剂烧结SiC-TiC,Cr3C2作为添加剂在致密化过程和控制SiC-TiC复合材料围观尺寸上都有着积极作用。由Cr3C2形成的液体会使致密化加快并且导致样品的致密强度增加。除此之外,Cr3C2在烧结过程中会完全进入固溶体中,然而在最后获得的围观结构中不存在任何液体。

1.2.3热压烧结

热压烧结通常被用来制备 SiC 块体材料。由于同时进行加热、加压,使得 SiC 颗粒接触频繁还有利于流动传质的进行。热压烧结助剂可分为两类:一是烧结助剂与 SiC 中的某些物质形成液相,在这个过程中,胚体致密化过程是在液体参与下进行的;二是与 SiC 能形成固溶体,当添加物能与烧结物形成固溶体时,将使晶格畸变而得到活化。

Lin 等[12]采用 Al、B、C 作为烧结助剂,研究了 1600-1800℃间压力范围在 20-60MPa 的烧结致密化行为。Dong 等[13]加入 7%的 Y2O3 和 Al2O3 (质量比为60:40) 作为烧结助剂制备样品,在 1950℃进行等温退火,研究了 SiC 晶粒生长粗大的行为以及晶界处玻璃相的变化。但是热压烧结整体的工艺设备要求较高,生产效率较低,费用昂贵且不能制备复杂形状的样品。

1.2.4热等静压烧结

热等静压烧结与热压烧结的传递压力方式不同不同,热压烧结通过炉内的压头传递压力,而等静压烧结集高温高压于一体,采用高压气体传递压力,一般所用的气体为惰性气体。在热等静压烧结起始阶段,容器压力维持在几兆帕,随着烧结温度的升高,压力不断增大直至200MPa。

She 等[14]探索了不同烧结助剂如 B4C、AlN、Al2O3 等在热等静压过程中对 SiC 烧结致密化的影响。Dong 等[15]采用热等静压烧结法在烧结的温度为 1850℃,压力为 200MPa 情况下,制备了纳米级 SiC 陶瓷,其晶粒尺寸仅为 100nm 左右。但是热等静压需要对 SiC生坯进行预处理,整体工艺相对较为复杂,且设备要求高。

1.2.5放电等离子烧结[16,17]

放电等离子烧结具有在加压过程中烧结的特点,脉冲电流产生的等离子体及烧结过程中的加压有利于降低粉末的烧结温度。同时低电压、高电流的特征,能使粉末快速烧结致密。与传统的用加热外部热源的烧结工艺不同,SPS 直接将模具与直流脉冲连接进行加热。

对于不导电样品而言,直流脉冲通过模具进行加热,使得模具成为热源向内部样品进行加热,因为模具与样品接触,所以热传导的路程短,加热效率高;而对于导电样品,直流脉冲不仅对模具进行加热,而且通过样品,样品内部进行自加热,从而实现了样品内外的共同加热。该工艺优点突出:

- 升温速率快,能达到几十甚至上千的升温速率;

- 保温时间短,一般只需要 0-20min 的保温时间;

- 烧结温度相对低,相比于传统工艺,SPS 烧结温度一般低 200℃左右;

- 烧结压力范围大,可以在几十兆帕到 1GPa 范围内调控;

- 加热效率高,耗能相比于传统工艺小。

1.3研究的目的与意义

SiC陶瓷是一种重要的结构材料,被认为是继碳碳复合材料(C/C)之后发展起来的新型战略材料,可大幅度提高现有武器装备和未来先进武器装备各性能。SiC基复合材料能应用于很多需要耐高温的场合,尤其是航天飞机或者火箭的内燃机内壁,高性能发动机要求自身质量较轻且耐高温能力强,SiC陶瓷恰好满足这一需求。SiC基复合材料是高温结构材料技术的热点之一,它的发展水平可以反映出一个国家先进航空航天器和先进武器装备的设计和制造能力。

高硬度、低密度、高熔化温度和高弹性模量等性能使SiC适用于各种高温和刀具应用。尽管难烧结和低断裂韧性等缺点限制了其应用。TiC是SiC基体中最常见的分散相。许多以前的研究表明,添加TiC可以获得具有优良机械性能的复合材料。添加剂的含量是影响SiC-TiC复合材料性能的重要参数。

然而目前为止,在制备 SiC 陶瓷的工艺流程中仍存在诸多亟待改进的问题,如烧结温度较高,热力学性能不够理想等。另外现阶段尽管已经发展了诸多烧结工艺,但是烧结助剂的引入都是采用球磨混合的形式。目前大部分 SiC 陶瓷的烧结制备工艺总体可以归纳为:选取合适尺寸的 SiC 粉体,加入适量有效的烧结助剂,然后将粉体与烧结助剂采用球磨的方式进行混合,然后将混合好的粉体进行烧结。但是传统球磨混合方法引入烧结助剂存在明显不足:烧结助剂与 SiC 粉体混合不均匀。采用球磨混合只是达到了颗粒与颗粒间的随机分散,从单个SiC 颗粒微观角度来说并未达到完全均匀接触烧结助剂。而烧结助剂在 SiC 晶粒间的均匀分布,就能有效的促进原子扩散,这在烧结致密化过程中起着至关重要的作用。而熔盐合成方法能够实现粉体表面均匀包覆涂层,此次毕业设计研究了不同含量的添加物和助烧剂对SiC-TiC复合材料物理力学性能和烧结性能的影响。

由于传统方法制备新材料要通过大量实验,寻找规律,确定最佳性能不仅费时、费力,而且带有较大的经济消耗,同时,受实验条件的局限性,对复合材料微观结构演变的影响规律得不到很好的解释。本实验通过与不同含量SiC-TiC,TiC-Ti及助剂混合后烧结制备出复合材料,再于同一条件下制备出梯度材料。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: