超高强钢点焊接头拉剪试验数值模拟毕业论文

2020-02-19 15:44:53

摘 要

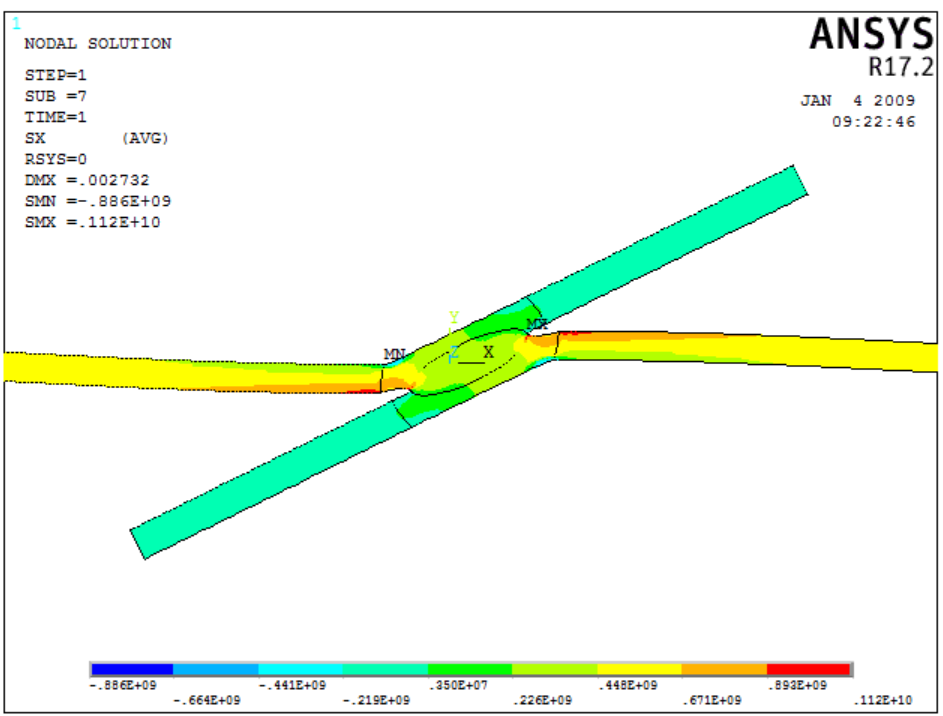

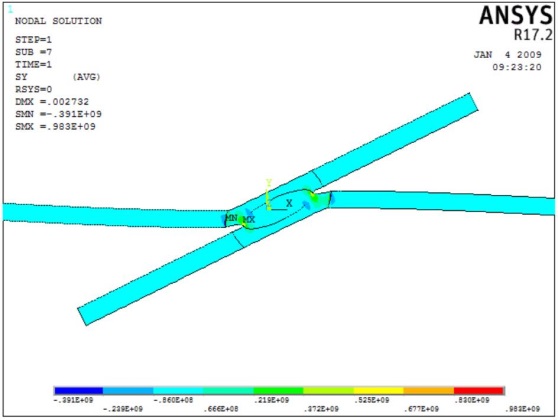

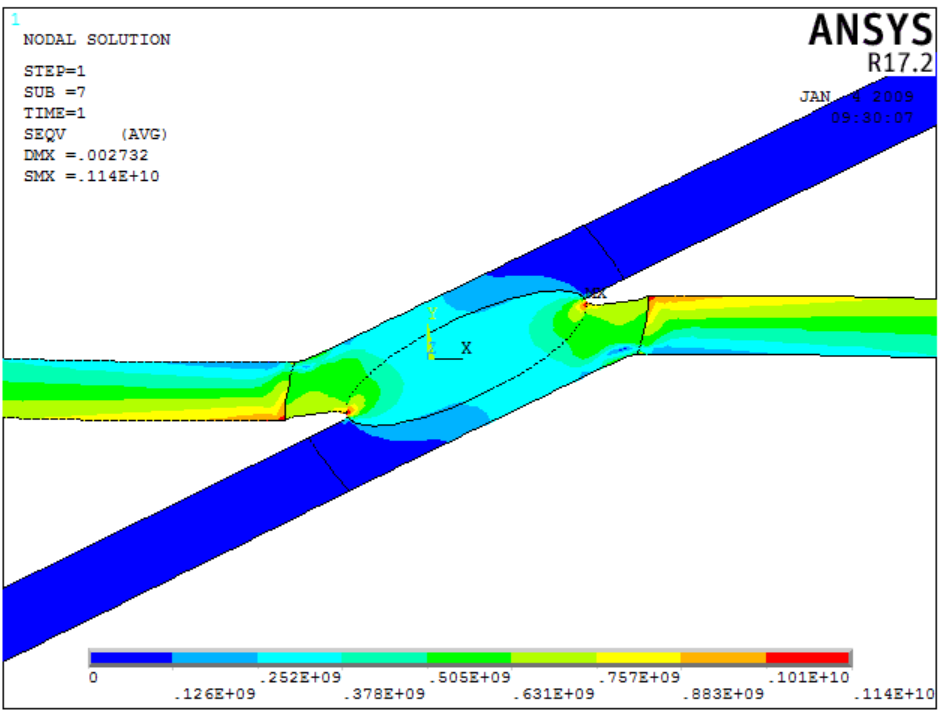

本文借助有限元分析软件ANSYS,首先针对1.5mm厚的热成形钢22MnB5建立超高强钢点焊接头在拉剪载荷下的物理模型,定义了材料属性和几何尺寸,分析了结构参量对接头强度和安全性的影响。其次也对静力学分析和瞬态分析这两种方法进行了比较,所得结果对于超高强钢点焊拉剪强度的预测具有重要的指导意义。

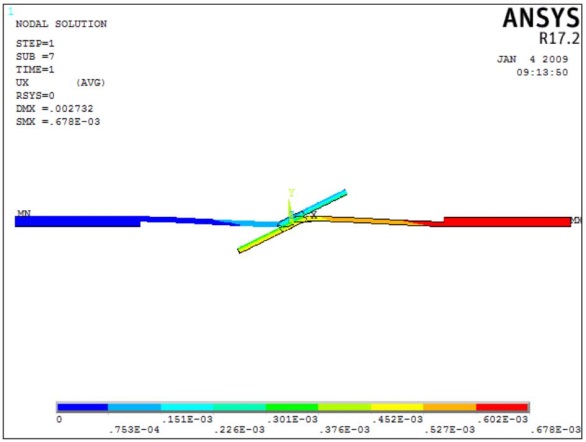

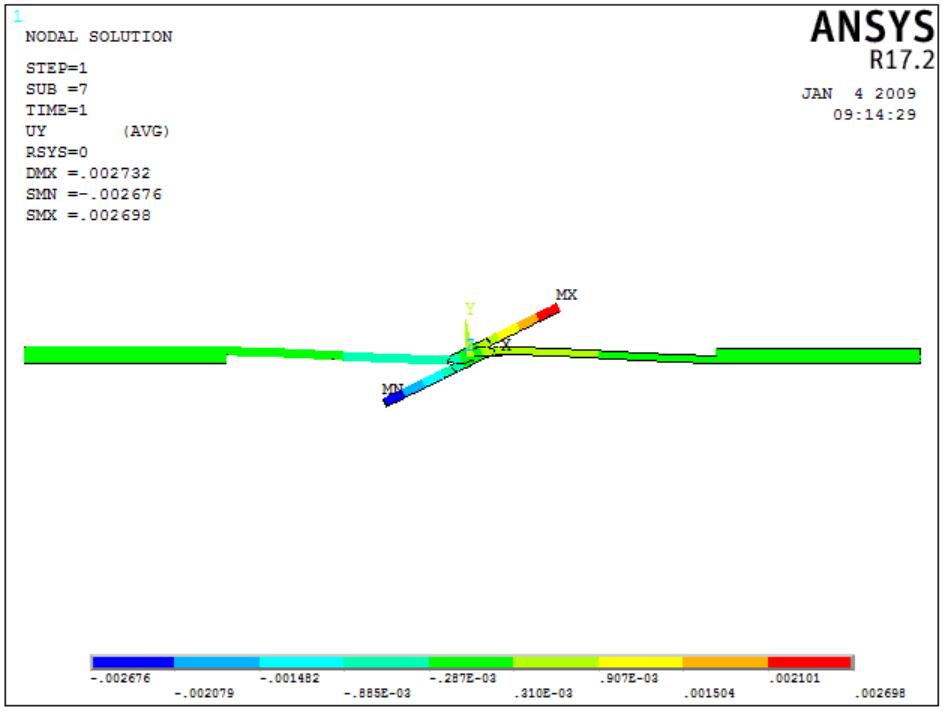

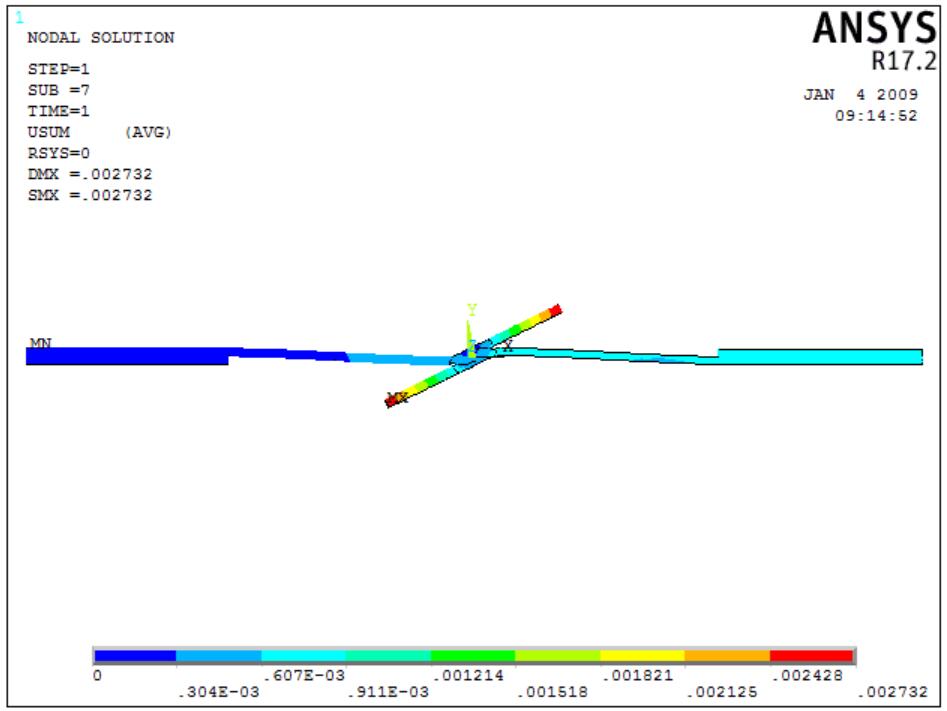

论文得到了点焊接头在施加载荷时的应力和位移云图,探究了熔核和塑性环尺寸,搭接长度对超高强钢点焊接头强度的影响,获得了等效应力的分布曲线。同时,也分析了最大应力产生的位置,同一结构在不同载荷下的应力情况等。

研究结果表明:熔核直径,塑性环直径以及搭接长度增大时,均会使最大等效应力升高,而焊点的强度会降低。在拉应力产生的弯矩作用下,熔核和塑性环发生了旋转。由于结构的应力也集中在塑性环区域,塑性环成为了整个材料最危险的位置。

本文的特色:将材料属性相同的模型分别进行了静力学和瞬态分析,对比了不同分析方法对结果造成的差异。这在已经发表的文献资料中是不曾提及的,具有一定的参考价值。

关键词:点焊接头;超高强钢;数值模拟;拉剪试验

Abstract

Based on the finite element analysis software ANSYS, the physical model of the ultra-high strength steel spot welded joint under the tensile shear load is established for hot formed steel 22MnB5 which thickness is 1.5mm. The material properties and geometrical dimensions of the nugget, plastic ring and base metal are defined. The influence of structural parameters on joint strength and safety was analyzed. Secondly, the two methods of static analysis and transient analysis are compared. The results of numerical simulation have important guiding significance for the prediction of the shear strength of ultra-high strength steel.

The paper obtains the stress and displacement cloud diagram of the spot welding joint when applying 20kN load on one side, and explores how the size of the nugget, plastic ring and the lap length effect on the strength of the ultra-high strength steel spot welding joint. Under the action of tension-shear load, the curve along the tensile direction is obtained. At the same time, the paper obtained the location of the maximum stress, the stress of the same structure under different loads, and the safety of different regions under load are also analyzed.

The results show that when the structural parameters increase, the maximum equivalent stress will increase, and the strength and safety of the solder joints will also decrease. However, when the independent variable tends to a certain value, the stress tends to be stable. Under the bending moment generated by the tensile stress, the nugget and the plastic ring cooperate to rotate. Since the stress of the structure is also concentrated in the plastic ring region, the plastic ring becomes the most dangerous position of the entire material, where interface tearing may occur.

The characteristics of this paper: static and transient analysis were carried out on the models with the same material properties, and the differences between the different analytical methods were compared. This is not mentioned in the published literature and has certain reference value.

Key Words:spot welded joint; ultra-high strength steel; numerical simulation; tensile shear test

目 录

第1章 绪论 1

1.1研究背景及意义 1

1.1.1 研究背景 1

1.1.2 研究意义 1

1.2 本论文研究的主要内容 1

第2章 电阻点焊特点 3

2.1点焊接头的形成过程 3

2.2点焊接头的拉剪断裂模式 3

第3章 点焊质量检测方法 4

3.1常用的焊点检测方法 4

3.1.1 十字拉伸试验 4

3.1.2 剥离试验和点焊拉剪试验 4

3.1.3 无损检测新技术 5

第4章 仿真模型及参数设置 6

4.1参数设置 6

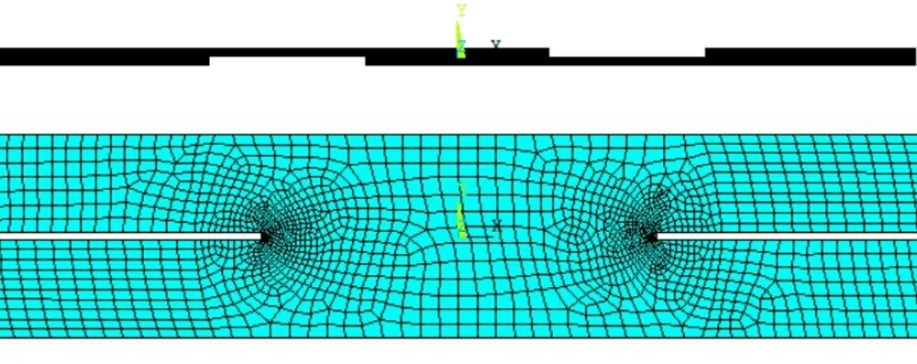

4.2模型建立及网格划分 7

第5章 仿真结果分析 9

5.1等效应力的影响因素 11

5.1.1 塑性环半径与熔核半径 11

5.1.2 重叠长度对应力的影响 13

5.2 静力学与瞬态分析对比 14

5.3不同拉剪载荷下的应力情况 15

第6章 结论 17

致 谢 20

附录1 21

附录2 22

第1章 绪论

1.1研究背景及意义

1.1.1 研究背景

近年来我国居民的消费能力不断提升,汽车保有量的增加已经成为了一种趋势。然而在方便出行的同时,汽车带来的环境污染问题也日益严峻。当今能源问题日益突出,人们更加崇尚绿色生活,实现结构轻量化成为了提高汽车燃油效率的重要手段[7]。

汽车轻量化即汽车瘦身,在保证稳定提升性能的基础上,将其总成零件进行节能化设计,保持优化车型。当今的主要轻量化措施是采用轻量化材料,常见的有如镁铝合金、高强钢、有色合金等。合金材料虽然在减重潜力上优于高强钢,但其成本会相对增加许多,因此合金材料在短时间内不可能完全代替高强钢在汽车中的应用[10]。超高强钢的车身材料的轻量化成为了减少汽车燃油消耗、降低排放的有效途径[9]。

在国内外针对点焊接头的断裂模式进行的预测和评价中,Xu曾采用应力函数的方法,分析了拉剪接头的断裂模式,发现了拉剪接头不同的热影响区具有不同的几何特征。Sommer将点焊接头划分为母材、熔核和热影响区,通过改变熔核直径得到了不同拉剪接头的失效形式差异。根据以上两者的结论,在ANSYS分析中得到不同断裂模式(界面断裂PF,部分界面断裂PPF和熔核剥离IF)下的临界熔核尺寸,可以为超高强钢点焊拉剪接头断裂模式的评价与预测提供技术参考[3,16,17]。

1.1.2 研究意义

超高强钢是指抗拉强度大于1380MPa,屈服强度大于 1180MPa的一类合金钢[8]。它们由于强度高、韧性好而被应用于汽车的结构件及安全件。这种钢材是一种可以实现汽车轻量化的发展较为成熟、具有成本优势的材料。它的应用可进一步减轻汽车自重,提高车身被动安全性,因而在军工、汽车、造船等行业有着广阔的市场需求。

热冲压高强钢22MnB5具有优良的成型性能、高温塑性和低回弹性,它可以满足汽车的碰撞安全性能[24]。在能源紧缺、环境严重污染和不可再生资源缺乏的条件下,用量更少、性能更优的高强度低合金钢的应用将会成为一项具有长久意义的战略措施[11]。

1.2 本论文研究的主要内容

破坏性检测方法可以提供确切的定量数据,比如熔核的尺寸,缺陷的类型以及材料的性能。它们是比较常用的检测手段,但是用于检测的材料已经破坏,实际产品的性能并没有通过检测获得。相比较而言,数值模拟能比较精确的代表材料本身,成为点焊接头检测的有效方法[22]。

本文采用ANSYS数值模拟的方法,实现了无损预测。通过ANSYS的模拟分析,能够获得不同的工艺参数对点焊拉剪接头断裂模式的影响。国内外研究分析表明,造成不同点焊接头断裂模式差异的关键因素是熔核直径和搭接形式。若熔核尺寸相同,而搭接形式或接头刚度不同,会影响拉剪载荷下的熔核扭转程度,造成内应力分布差异,进而导致最终承载能力的差异[17-19]。

通过对比文献资料,若与所建立的有限元模拟预测结果是基本相同的,则证实了点焊结构有限元模型是合理的,仿真结果也是可靠的。如果出现较大的差异,则有可能是熔核缺陷等问题。通过以上的研究分析,可以通过调整焊接条件和参数来合理的改善焊接工艺,使得结构更加安全,也更为节约成本。

在对模型的强度进行数值模拟后,得到了点焊接头在施加载荷时的应力和位移云图。对比相似试验与文献中的数据,可以根据应力云图中出现峰值应力的位置,确定接头在承受拉剪载荷时的最薄弱位置所在。结构失效主要由切应力所引起,通过参考文献预测部分尺寸参数对结构强度的影响,为焊接工艺参数的优化提供参考。

由于结构的应力集中在塑性环区域,塑性环成为了整个材料最危险的位置。通过应力云图还可以观察到,在拉应力产生的弯矩作用下,熔核和塑性环发生了旋转。切应力是造成结构失效的主要原因,通过参考文献预测部分尺寸参数对结构强度的影响,有利于进行焊接工艺参数的优化。

本论文通过探究熔核和塑性环尺寸,搭接长度改变时最大应力的变化规律,可以得到这些结构参量对超高强钢点焊接头强度的影响。利用ANSYS的线性化路径操作,可以获得等效应力的分布曲线,从而直观的感受应力在不同区域的分布情况。除此之外,还将材料属性相同的模型分别进行了静力学和瞬态分析,对比了不同分析方法对结果造成的差异。

第2章 电阻点焊特点

电阻焊时通过电阻热进行焊接的方法之一,主要包括点焊、凸焊、缝焊和对焊,点焊是搭接电阻焊中一种比较常用的工艺方法。电阻点焊具有快速、节能、易自动化、变形小等优点,从而成为工业领域的主要连接技术之一[14]。电阻点焊是汽车车身焊接中广泛采用的焊接方式之一,平均每辆车均存在4000~6000个焊点[11]。点焊接头的质量和性能指标是影响车身性能的重要因素,也直接影响其使用寿命期限内的运行安全性和可靠性。因此研究超高强钢电阻点焊接头具有重要意义[26]。

2.1点焊接头的形成过程

点焊接头的形成过程主要包含三个步骤: 预压、通电和冷却结晶。

在预压阶段中,焊接件通过紧密接触形成了导电通路。在焊接开始时,由于接触电阻比较大,焊前飞溅比较严重。因此,在预压力稳定的情况下,可以缩短预压时间以提高生产率。

在通电加热这一初始阶段,会使接触点扩大,固态金属受热膨胀。在焊接压力的作用下形成密封的塑性金属环,使得金属与空气隔绝。如果塑性环破坏,融化的金属会造成喷射,形成飞溅。

冷却结晶是指在切断电流时,熔核在电极压力的作用下,以极快的速度冷却结晶。熔核结晶是在封闭的塑性环中进行的,在结晶的过程中不能够自由收缩。电极压力可以使结晶的组织变得致密,不至于产生疏松或裂纹。

2.2点焊接头的拉剪断裂模式

由于超高强度钢的点焊接头与普通钢的接头存在差异,传统的断裂模式与超高强钢的拉剪接头的断裂模式有着明显的不同,常规的焊接准则也并不适用于超高强钢的焊接要求,已有的接头失效评价准则不能够应用于超高强钢点焊接头的评价,而目前针对超高强钢点焊的研究较少[13,15]。

点焊接头在承受拉剪载荷时,通常有三种断裂模式类型: 界面断裂(IF)、部分界面断裂(PPF)和焊核剥离(PF)。通过文献调研可知,改变焊接电流的大小,可以改变熔核的尺寸,从而影响热影响区的属性,导致断裂模式的类型发生改变[23]。

传统的低碳钢和先进高强度钢接头通常以界面断裂和焊核剥离为主,它们很少出现部分界面断裂。而对超高强度钢而言,则以界面断裂和部分界面断裂为主。各种断裂模式之间是竞争关系,在熔核尺寸较小时倾向于出现界面断裂。随着熔核尺寸的增大,则向部分界面断裂转化。当熔核尺寸比较大时,则以焊核剥离为主[3,18,20]。

第3章 点焊质量检测方法

传统的点焊强度测试方法有拉伸和剪切两种,试验用到的仪器是电子万能拉伸试验机,其中单向拉伸试验是测试材料性能的常用方法。这种测试方法需要确定形状的标准试样,并且需要把材料夹持在试验机一定的位置上。这种方法的优点是可以根据试验显示出性能数值,甚至能够根据数据点得到受力和变形的曲线图,这样可以直观的观测到试验结果。现场试验法操作也比较简单,方便快捷,并且成本较低。

但是这种传统的点焊接头质量检测和控制方法具有一定的局限性,它们只用于定性检验,试验条件不恒定。车身焊点的检测方法通常有三大类:非破坏性检测法,破坏性检测法和无损检测新技术。目前,在汽车行业广泛应用的方法有十字拉伸试验,焊后剥离试验,拉剪试验等,它们可以为焊接规范参数的选择提供了依据。但是这些检测方法成本高而效率低,不仅具有破坏性,只适用于小样本抽样检测,而且属于典型的事后检测,不利于超高强钢点焊接头性能的准确预测和评价。下面对部分检测方法进行简单的介绍。

3.1十字拉伸试验

十字拉伸试验的基本原理是将呈“十”字形的试样沿十字臂分别进行拉伸,从而使十字形的中间区域发生塑性变形,之后再使用引伸仪或者应变测量仪获取应力和应变。对于十字臂施加载荷的大小和方向,可以采取独立控制的方法。这种方法不仅便于测量,而且适用于多种载荷,例如:压-压、拉-压、拉-拉组合载荷形式。不仅如此,还可以通过改变应力比,进行材料屈服轨迹的确定[27]。

3.2 剥离试验和点焊拉剪试验

剥离试验包含凿裂试验和焊点剥离试验等。凿裂试验就是将凿子强行的压入焊缝中,看焊点是否开焊或者产生裂纹。焊点剥离试验包含单点破坏手动旋转试验和多点连续的剥离破坏。单点破坏的手动旋转试验是将采用搭接的方法进行点焊的试样通过手动扭转直至焊点破裂。而多点连续剥离破坏是指通过专用的工具来进行旋转扭绞,实现多个焊点的破坏。

点焊拉剪试验要求点焊时采用适当的夹具,试板中心线的宽度方向应保持一致,并且需要在重叠部位的中心线上进行点焊操作。为了防止轴线与中心线发生偏离,需要在夹持段添加垫片。试验要求焊后不能产生缺陷和锈蚀。

点焊拉剪试验对试验机也有一定的要求。试验机的夹头与试样必须保持紧固,上下夹头必须保持对中,并且保证在实验过程中不会产生滑脱和松动。试验机还需要具备记录循环数和载荷的装置。在实验开始时,应该迅速将载荷调整至合适的范围,其大小不能超过规定的最大载荷。对于同一试件而言,试验一旦开始就不能随意终止。如果遭遇意外必须要停止时,应该记录下终止时间和循环数。

3.3 无损检测新技术

目前颇具研究前景的点焊质量无损检测的方法有声发射检测、射线检测、超声波检测和动态电阻检测等方法。声发射检测是指工件在发生形变时,释放出能量产生应力波的一种现象,由此可以对工件内部的缺陷进行推断和评估。射线检测是指当工件被射线照射时,工件会吸收射线,造成射线强度的衰减。因此,可以通过衰减的程度来判断工件的质量,以及工件可能存在的缺陷。

超声波检测利用超声波在介质中的传播路线和衰减信号来判断工件内部的缺陷,不仅灵敏度高,而且仪器也方便携带,是无损检验的一种安全有效的办法。涡流漏磁检测法应用十分广泛,工件内部因磁化而发生磁导率的改变,磁感线的方向也因此发生了改变。磁感线通过缺陷进入到材料内部,产生了漏磁场。通过对漏磁场的检验可以检测材料内部的缺陷[27]。

第4章 仿真模型及参数设置

4.1参数设置

按照标准GB/T 15111-1994《点焊接头剪切拉伸疲劳试验方法》要求,以厚度为1.5mm的热成形硼钢(22MnB5)为例,其各元素的质量分数为:C,0.23%;Si,0.24%;Mn,1.22%;Cr,0.18%;P,0.0015%;Ti,0.04%;B,0.0023%;Ni,0.012%;S,0.0006%。其抗拉强度高达1.5GPa,屈服强度高达1.0Gpa[3]。

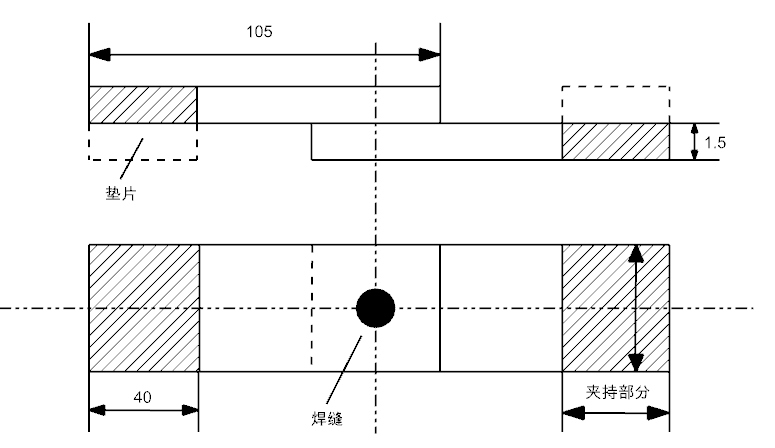

熔核的直径为5.7mm,板间隙为0.1 mm,板厚以及垫片厚度均为1.5mm。选取两块105mm45mm的22MnB5钢板制成点焊的搭接接头,其两端与夹具相配合的夹持部分的宽度为40mm。模型的两侧均采用1.5mm厚的垫片,从而保证等效载荷通过模型的中心,使实验开始的熔核中心和力的作用线共线。在外加载荷的作用下,可以认为装夹部位没有变形,即在建模时忽略掉装夹的影响。试样尺寸如图4.1所示:

图4.1试样尺寸示意图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: