摩托车构件焊接夹具定位方案设计与研究毕业论文

2020-02-19 15:45:21

摘 要

摩托车作为一种轻便、快捷而又经济的交通工具,让人们对它的需求量逐年上升。而车架是摩托车的安装骨架,其尺寸以及结构的合理性直接关系到整车的工作和用户体验的舒适度。随着科技的发展和中国制造2025的推进,工业和信息技术的结合得到了蓬勃发展,很多行业的零件生产制作逐步由手工向自动化发展。为了高质量高效率地生产摩托车车架,我们有必要对摩托车车架焊接夹具定位方案进行设计与研究,设计出优良的焊接工装夹具。因此,摩托车车架焊接夹具定位方案的设计与研究具有很重要的实际意义。本论文主要通过3D模型的设计、运动仿真分析以及文献资料查询对焊接夹具定位方案进行研究。

关键词:摩托车车架;焊接夹具;UG

Abstract

Motorcycle as a light, fast and economical means of transport, so that people's demand for it increased year by year. While the frame is the mounting frame of the motorcycle, the rationality of its size and structure is directly related to the work of the whole vehicle and the comfort level of the user is experience. With the development of science and technology and the promotion of made in China 2025, the combination of industry and information technology has developed vigorously, and the production of spare parts in many industries has gradually developed from manual to automatic. In order to produce motorcycle frame with high quality and efficiency, it is necessary to design and study the positioning scheme of welding fixture for motorcycle frame, and design excellent welding fixture. Therefore, the design and research of motorcycle frame welding fixture positioning scheme has very important practical significance. This paper mainly studies the positioning scheme of welding fixture through the design of 3D model, motion simulation analysis and literature query.

Keywords: motorcycle frame; Welding fixture; UG

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 与社会、健康、安全、成本以及环境等因素的关系 2

第2章 车架的设计、分类及焊接工艺 4

2.1 摩托车车架的设计依据 4

2.2 摩托车车架的分类 4

2.2.1 主梁结构型车架 4

2.2.2 主梁摇臂组合型车架 5

2.2.3 空间结构型车架 6

2.3 焊接工艺 6

2.3.1 焊接方法 6

2.3.2 焊接顺序 6

2.3.3 减小车架焊接变形的措施 7

第3章 工件的定位原理与定位器的设计 8

3.1 工件的定位原理 8

3.1.1 六点定位原理 8

3.2 定位器的设计 8

3.2.1 定位基准 8

3.2.2 定位器 8

第4章 夹紧装置 12

4.1 设计原理 12

4.1.1 夹具设计原则 12

4.1.2 夹具的基本要求 12

4.2 夹紧装置的分类与选择 12

4.2.1 夹紧装置的分类 12

4.2.2 夹紧装置的选择 12

第5章 基于UG和AutoCAD的夹具设计 16

5.1 夹具的总体设计 16

5.1.1车架管子分解装焊工艺 16

5.1.2车架薄板件的装焊工艺 17

5.2 夹具计算机辅助设计 17

5.2.1 UG绘制机械原理图 17

5.2.2 UG绘制3D结构图 18

5.2.3 UG绘制装配图 19

5.2.4 AutoCAD绘制零件图 19

第6章 运动仿真 21

6.1 连接杆与运动副的建立 21

6.2 STEP函数 21

6.3 仿真装夹过程 22

6.3.1 实例一 22

6.3.2 实例二 23

第7章 结论 25

参考文献 26

致 谢 27

附录1 28

论文所用原材料费用一览表 28

附录2 29

论文测试及分析费用一览表 29

第1章 绪论

1.1 研究背景

随着工业4.0和中国制造2025的推进,机械与信息技术的融合取得了巨大的进步,正逐步满足市场多元化和全球经济化的需求,各行各业零部件的生产制作都慢慢地由手工制造向机器自动化的方向发展[11]。

同样,摩托车制造业作为我国制造业的重要组成部分。在摩托车生产制造中,各个摩托车生产厂家为了满足市场的需求并赢得来自市场的效益,纷纷积极采用工业技术和信息技术等手段来提高摩托车产品的质量和效率。为了进一步提高摩托车生产的产量的同时,减小摩托车的生产与制造周期,与时俱进,适应日益激烈的市场竞争环境。国内外各个摩托车生产厂家都在积极地研究摩托车车架焊接工装的设计和生产过程的自动化[10]。

摩托车车架的主要功能是运用于摩托车发动机、传动系统和悬架系统的固定和支撑,以保证车辆在行驶过程中的加速性、稳定性和灵活性[18]。摩托车驾驶的安全性、乘坐的舒适性、操纵的平顺性以及在各个驾驶环境下的通过性都与摩托车车车架有着紧密的联系。因此,车架尺寸和结构的合理性以及焊接质量的好坏都会直接影响到整车的强度和驾驶的安全性。焊接定位夹具的设计是摩托车车架制造的关键技术之一。所以,在焊接夹具设计时,首先要确立可靠的定位基准,最大限度地消除定位误差。由夹具体、定位装置、夹紧装置等组成的焊接定位夹具保证了定位和夹紧的稳定和快捷。如果没有设计出优良的焊接夹具,就会导致车架结构的不合理;同样,若果没有夹具作为工件的刚性固定,焊接后会产生焊后热变形。使车架之间差生差异化,不能确保焊接质量和车架尺寸以及结构的一致性。另一方面,如果采用人工焊接,则会出现焊接稳定性不好、焊接技术人员专业记性不好、焊缝外观差等问题。而如若运用焊接机器人来焊接,就能很好的控制焊接质量,得到外观良好的焊缝,同时,这样也降低了焊接技术人员的技术要求,减轻了他们的劳动强度[11]。因此,在摩托车车架的生产制造中,各个摩托车生产厂家都积极将焊接定位夹具作为摩托车生产线上的重要组成部分,所以,焊接定位夹具设计的合理和优化程度直接关乎摩托车的生产质量、效率和规模。

目前,与很多制造行业相类似,我国在摩托车制造业方面的焊接设备生产出来的产品无论是质量还是效率,相比于国外工业技术和信息技术发达的生产厂家竞争力稍显不足,想要拥有一套高水准的焊接设备时,只能依赖进口。这样,只会使得我们在这方面的工业技术和信息技术水平的差距越来远大,因此,提高我国焊接定位夹具的自主设计和制造水平是我们每一个技术人员的责任

中国的摩托车制造也虽然已经发展几十年了,但在上个世纪却没有很大的突破,各方面的性能都比较低下,直到近几年,在工业技术和信息技术的结合在摩托车制造行业的使用上才使得摩托车行业得到了突飞猛进的进展。但由于历史等问题,我国错过了两次工业革命,使得在在摩托车制造业的工业水平,特别是焊接定位夹具的设计和制造水平远远落后于发达国家。另一方面,我国在焊接工装夹具的设计和制造上没有采用标准化和系列化,即有一套根据设计和生产需求,在一个完整的数据库里根据需要选择参数等就能设计出一套夹具,而只是设计和生产专用夹具,只针对特定的工件。但随着消费者对产品个性化的追求,使得市场出现了更多的摩托车小批量生产的趋势,让这类焊接工装的使用面越来越窄。也让它设计生产周期长、重复使用率低等的缺点被暴露了出来。这种低效率的设计和生产模式严重阻碍了我国提高摩托车制造业的焊接水平。让新型摩托车的生产周期赶不上消费者的需求。因此,也降低了企业的经济效益,如此只会形成恶性循环。而具有先进摩托车制造业的发达国家,在焊接领域,他们对广泛应用的焊接工装夹具和焊接方法以及各个参数的使用,都已经实现了标准化和系列化,只需在设计是根据尺寸和结构的需求合理地调用即可,这大大缩短了摩托车更新换代的周期[16]。

在国内对焊接夹具系统的研究不够重视,摩托车车架的设计与制造更是一个非常薄弱的一部分。焊接夹具设计生产周期长、重复使用率低的设计开发状态,让新型摩托车的生产周期赶不上消费者的需求。严重限制了我国摩托车制造行业的进展。虽然这其中的原因,与外国发达国家封锁和垄断关键技术的有关,但主要的还是由于国内企业轻长远利益,没有作让知识产权带来效益的准备,更没有想到提高民族技术实力的责任,重眼前利益,只看到眼前的经济效益。当然,我国也有不少部门、科研机构以及企业家已经关注并着手这方面的工作。因此,本次选题“摩托车构件焊接夹具定位方案设计与研究”也就显得更具有重要意义。

1.2 与社会、健康、安全、成本以及环境等因素的关系

对于社会来说,它不仅缩短了摩托车车架的生产周期,更推动了社会对于更高的社会生产力的发展,因为在传统的焊接工装夹具的设计和开发中是在2D环境下进行,对于结构较为复杂的夹紧和工件,很难准确而又直观地表达那些3D模型,而本次基于Auto CAD和UG 的摩托车车架焊接工装夹具的设计开发实现了信息技术对于该行业的注入,这不仅减免了由于试验伴随的安全问题和健康问题,也不会像传统工业那样产生对于环境产生不良影响的因素,同时也很符合市场经济对于降低成本的要求,因为无论是工件和焊接工装夹具2D图和3D模型的设计,还是整个包括运动仿真、受力分析、应力应变测试等参数的仿真分析均可在计算机内完成模拟测试,大大地降低了设计和生产成本。总而言之,基于UG等信息技术的摩托车构件焊接夹具定位方案设计与研究对社会、健康、安全成本以及环境等具有重要的意义。

第2章 车架的设计、分类及焊接工艺

2.1 摩托车车架的设计依据

摩托车车架犹如人的骨架,是摩托车重要的组成部分之一,主要通过焊接将成型管件和冲压薄板件形成。摩托车车架主要用途在于用来支撑和固定车辆的传动系统、悬挂系统和发动机,以实现车辆在驾驶过程中的舒适性、加速性和安全性。为满足安全性、稳定性等要求,摩托车车家的设计需要满足一些设计依据。

车架的空间结构要能摩托车发动机实现安装和拆卸的过程;车架立管的倾斜度要根据摩托车对速度和平稳性的要求而选择合理的角度。车架的尺寸和结构的设计要根据人体的乘坐姿势而来,以保证乘坐者在驾驶过程的舒适性,车架后部的尺寸要根据车轮的尺寸、减震系统的尺寸、坐垫的尺寸等方面来设计,以确保乘坐时的安全性和平稳性;车架下部的高度要大于整车形成后的最小离地间隙距离,车架总体的高度除了尽量实现整车的最低重心,还要让油箱与发动机上部之间留有足够的散热空间。总之,车架的各个部位的高度必须有助于实现车辆行驶的稳定性、舒适性和灵活性;现代摩托车为了保证乘坐时的舒适性,常常采用气动装置来来实现减震效果;同时,为了提高生产效率,实现焊接过程的自动化,尽可能的给焊接工装夹具留有一定的空间。

2.2 摩托车车架的分类

摩托车车架根据发动机的动力、气缸的数量、车辆的各方面指标以及车辆的整车方式可分为三类:主梁结构型车架、主梁摇臂组合型车架和空间结构型车架。

2.2.1 主梁结构型车架

主梁结构式车架是一种主要骨架为一根主梁的摩托车车架,它主要由一根主梁及其附属的冲压小构件组成,这类摩托车车架通常都用在商用车、轻便车和中小型摩托车。

主梁结构式车架从车架尾部到车架转向立管只用了一根像脊梁骨一样的较大主梁构架。摩托车发动机取代车架下面的部分,而发动机则作为车架的一部分悬挂安装在车架的下部,由于是在发动机是在脊梁的下面,所以对于这类型的车架,我们称之为脊梁悬挂式车架。

主梁结构式车架大部分将塑性成型钢板主梁和冲压成型的薄板件通过焊接组成。钢板主梁结构式车架的优点在于车架结构简易、生产成本较低。但它的强度、硬度和冲击韧性都比较低,而且质量比较大,特别是当摩托车在行驶过程中受到较大的冲击或者震动而导致的车架脊梁因为强度、硬度和冲击韧性不够而引起的变形甚至发生裂纹时,维修难度比较大。因此,主梁结构式车架通常适用于中小型摩托车,排量在150ml以下。目前,为了提高主梁结构式车架的强度和硬度以及冲击韧性,通常在所受应力较大的部位,如发动机四周、车架转向管和车架的中心支点的处安装加强筋或者加强板以加强强度,硬度以及冲击韧性。

2.2.2 主梁摇臂组合型车架

主梁摇臂组合式车架直接支撑和固定住发动机,因为在主梁摇臂组合式车架中,没有发动机的支撑和固定的位置,它是把发动机、驱动装置和后臂合并成一个刚性的整体,将发动机和车架连接起来形成一个组合摇臂式的结构。这个类型的摩托车车架没有单独的后臂,因为在行驶过程中,车架后臂会带动摩托车发动机一起相对于车架摆动,而且随减震器的伸缩一起摆动。除此之外,由于车架的前半部分曾U字形,而且主梁的中心相对较低,所以主梁摇臂组合型车架通常适合应用于小型的跨骑式摩托车。主梁摇臂组合型车架根据摩托车整车的结构的造型特点及发动机的安装位置又可分为跨骑式和踏板式摩托车车架两种。

跨骑式摇臂组合车架通常应用于跨骑式摩托车,跨骑式摇臂组合车架的特点在于质量小,结构较为简单,生产制造工艺也比较简单,通常用一根粗的钢管根据尺寸和结构要求让其发生塑性变形即可。在使用这类型车架的牌子比如明星50型摩托车车架和JT50型摩托车车架。

另外一种主梁摇臂组合式车架踏板式摇臂组合式车架,为了让乘坐者有舒适的乘坐空间,它在后车轮的前部分留有足够的空间位置让驾驶员获得一个腿部的放置空间,并且通常配备后置立式发动机和轮子相对较小的后轮。

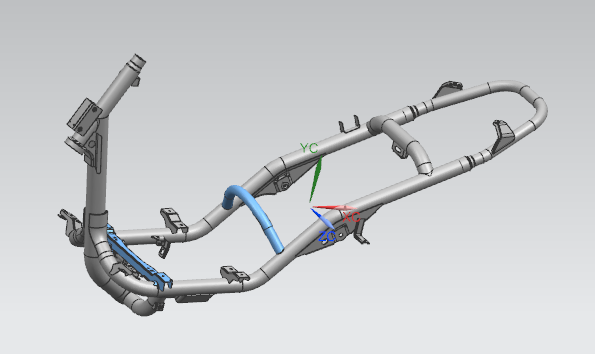

由于搁脚板与摩托车发动机的空间位置关系,使得发动机没有良好的散热渠道,所以采用强制制冷作为发动机的冷却方式。使用踏板式摇臂组合车架的摩托车易班车轮直径较小,因此有较大的装饰面积,有利于整体布置和摩托车的个性化装饰。总而言之,踏板式摩托车整车造型较为简单,且更加的轻便、美观和大方。我们本次的研究对象就是这个类型车架的焊接定位夹具方案。该类型的车架主要由钢管和冲压钢板通过焊接成型。

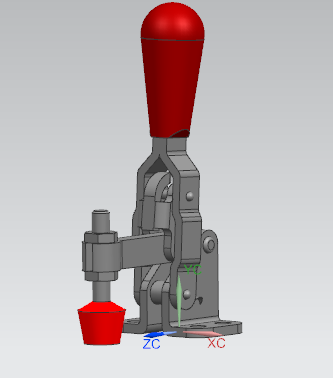

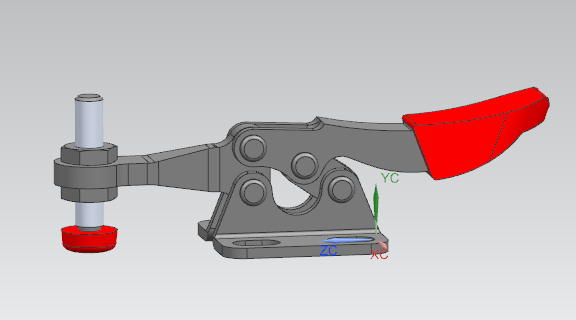

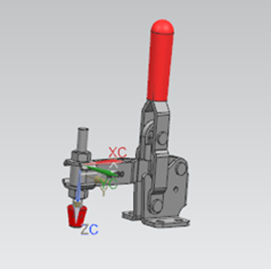

图2.1 踏板式摩托车车架

2.2.3 空间结构型车架

空间结构型车架通常是由发生塑性变形的弯钢管与冲压薄板件组成,通过特殊的加工工艺方式,如铆接、螺纹连接或这焊接等等方式将各个部件连在一起,它的特点是整个大的车架是由很多小直径的管件构成,并且便于生产、实用而又个性化,同时,又能让各个零部件拥有一定的有效空间,也能具有较高的强度、韧性和刚度。这类车架一般适用于型号较大的跨式摩托车或者在性能方面有严格要求的体育竞技用车和越野摩托车。

空间结构型车架根据摩托车发动机安装方式的不同又可细分两种车型:跨接式菱形车架和摇篮式车架。

2.3 焊接工艺

2.3.1 焊接方法

踏板式摩托车车架所有部件的材料由Q235B低碳钢钢管和冲压薄板钢材焊接成型,壁厚较小。为了提高摩托车车架产品的质量,减小气孔、夹渣、裂纹等缺陷的同时,提高生产效率,降低生产的成本,所以本次踏板式摩托车车架的焊接采用二氧化碳气体保护焊。

2.3.2 焊接顺序

焊接顺序对产品的质量有很大的影响。如果施焊顺序合理,由焊接引起的热变形就能相互抵消,减小焊接结构的整体变形;如果施焊顺序不利于控制焊接变形,那么,很有可能导致由焊接引起的热变形相互叠加。因此,为了减小焊接结构的变形,总体的设计是先在一套夹具内对所有的薄板件进行点焊固定,再在另外一套夹具内进行第一道焊。对于车架内结构对称的部分,使用对称焊;对于结构不对称的薄板件,先焊焊缝长的一侧,长的焊缝可以对另一侧焊缝起到增强刚度结构和反变形力的作用。

2.3.3 减小车架焊接变形的措施

1.反变形法

对摩托车车架进行施焊前,预算好车架各个部分焊接变形的大小和方向,然后在摆放薄板件时留有一定的变形角度。

2.刚性固定法

如同本次设计的做法一样,用铰链-杠杆夹紧机构对摩托车车架的薄板件进行夹紧,使得它不能发生位置和形状的变化。

3.合理施焊

设计焊接的顺序,尽量使焊接热变形相互抵消。

第3章 工件的定位原理与定位器的设计

3.1 工件的定位原理

一个工件若没有和其他物体发生接触时,那么它在空间中就有分别绕三个坐标轴转动和移动的六自由度。在夹具夹紧状态时,将工件需要限制的自由度都给予限制,让工件按照一定的要求把空间位置确定下来,我们称之为工件的定位(location)。

3.1.1 六点定位原理

在六个合理布置的支撑点的作用下,工件既不能沿着三个空间直角坐标轴移动,也不能绕着三个空间直角坐标轴转动,而是有了确定的空间位置。这种用六个支撑点就能让工件在空间中有完全确定的位置的方法,叫做六点定位原理[2]。

3.2 定位器的设计

3.2.1 定位基准

对于在夹具限制作用下工件的定位,通常根据工件的尺寸和形状来选出正确的基准,一般作为基准的零件都选择较为粗糙的表面,通常工件上有平面、型面、圆孔、外圆柱面、圆锥面等被选作定位基准的表面,定位器和定位方法要根据定位基准的具体结构而做出合理的设计和选择。同时,也要注意尽量减少夹具机构的数量,让一个基准实现多种功能。为此,要遵循基准重合原则,即通常在选择基准时,设计基准要具有定位、装配和测量基准等用途。

3.2.2 定位器

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

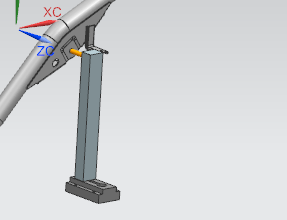

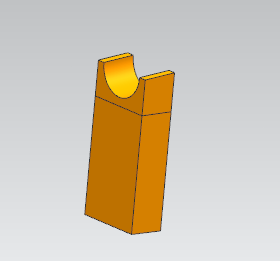

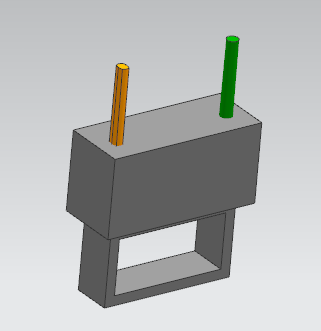

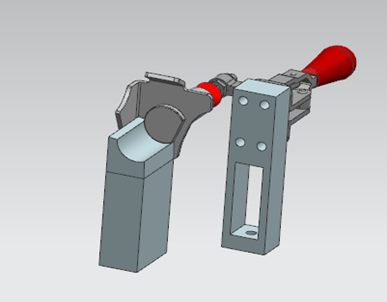

相关图片展示: