2A14铝合金连杆锻后形变热处理工艺研究毕业论文

2020-02-19 15:45:47

摘 要

本文通过deform数值模拟、热处理试验和金相显微组织观察等方法对2A14铝合金锻后的形变热处理的塑性成形进行了研究。为了高效节能地提高2A14铝合金连杆的强度制定了冷变形的工艺方案以及热处理的工艺方案,并对形变热处理中产生地问题做出了解决,不断优化方案,使2A14铝合金连杆满足强度以及力学性能等工艺要求。

论文主要研究了2A14铝合金连杆在经过前面的热锻、去飞边后,进行形变热处理(固溶-冷变形-时效)可以提高其强度以及各种力学性能。对铝合金的冷变形进行了着重研究,制定了冷锻的方案,优化在冷变形过程中所产生的变形不均匀与减小冷变形所消耗的能源,达到节能减排等问题。并且根据制定的冷变形方案用试样形变热处理试验,根据金相图以及仪器测量其力学性能的指标,观察其形变热处理强化的效果,得出2A14铝合金连杆最优的形变热处理方案。

研究结果表明:2A14铝合金的形变热处理,可以有效地减小时效时间,并且提高2A14铝合金连杆的强度、塑性以及延伸率等各种力学性能, 同时,考虑到绿色环保节约能源等问题,冷变形所采用的压力机与热锻时的压力机一致,可以在一定程度上节约能源的损耗,根据数据表明通过此方式可以节省下制造业大额度用电量,有利于减轻我国目前对于火力发电的大规模使用,并且起到保护环境的作用;同时缩短铝合金锻件人工时效时间4.3小时,节省电量4.73度,推广到我国年均2400万辆的汽车产量,每年为我国汽车制造工艺节省电量1.1352×104万度,去除新增模具成本,可节省 2.2 亿元 。

本文的特色:2A14铝合金连杆一般是采用固溶-时效进行强化处理;本文对传统的热处理进行优化,在固溶与时效之间导入一道冷变形,不仅可以提高2A14铝合金连杆的强度,还可以使其塑性加强,更大程度上减少时效时间,起到绿色发展、节能减排的作用。

关键词:2A14铝合金连杆;冷变形;热处理

Abstract

In this paper, the plastic forming of 2A14 aluminum alloy after deformation heat treatment was studied by means of numerical simulation, heat treatment test and metallographic microstructure observation. In order to improve the strength of the 2A14 aluminum alloy connecting rod with high efficiency and energy saving, a cold deformation process plan and a heat treatment process plan were formulated, and the problem of occurrence in the deformation heat treatment was solved, and the optimization scheme was continuously optimized to make the 2A14 aluminum alloy connecting rod meet the strength. And process requirements such as mechanical properties.

The paper mainly studies the deformation heat treatment (solid solution-cold deformation-aging) of 2A14 aluminum alloy connecting rod after hot forging and deflashing, which can improve its strength and various mechanical properties. The cold deformation of aluminum alloy was studied intensively, and the cold forging scheme was formulated to optimize the unevenness of deformation generated during the cold head process and reduce the energy consumed by cold deformation to achieve energy saving and emission reduction. According to the developed cold deformation scheme, the specimen deformation heat treatment test is used to observe the mechanical properties of the metallographic diagram and the instrument, and the effect of the deformation heat treatment is observed. The optimal deformation heat treatment scheme of the 2A14 aluminum alloy connecting rod is obtained.

The research results show that the deformation heat treatment of 2A14 aluminum alloy can effectively reduce the aging time and improve the mechanical properties such as strength, plasticity and elongation of 2A14 aluminum alloy connecting rod. At the same time, considering the environmental protection and energy saving issues, The press used for cold deformation is consistent with the press during hot forging, which can save energy loss to a certain extent. According to the data, this method can save a large amount of electricity consumption in the manufacturing industry, which is beneficial to alleviate the current firepower in China. Large-scale use of power generation, and play a role in protecting the environment; at the same time shorten the artificial aging time of aluminum alloy forgings for 4.3 hours, save electricity by 4.73 degrees, and promote the annual output of 24 million vehicles in China, saving electricity for China's automobile manufacturing process every year. 1.1352 × 1.04 million degrees, to remove the cost of new molds, can save 220 million yuan.

The characteristics of this paper: 2A14 aluminum alloy connecting rod is generally strengthened by solid solution-aging; this paper optimizes the traditional heat treatment, introduces a cold deformation between solid solution and aging, which can not only improve the strength of 2A14 aluminum alloy connecting rod. It can also strengthen its plasticity, reduce the aging time to a greater extent, and play a role in green development, energy conservation and emission reduction.

Key words: 2A14 aluminum alloy connecting rod; cold deformation; heat treatment.

目 录

第1章 绪论 1

1.1课题背景 1

1.2 铝合金在汽车发动机连杆领域的应用与发展 1

1.3 2A14铝合金的发展与应用 2

1.4 2A14铝合金的热处理 3

1.4.1 传统铝合金的热处理工艺 3

1.4.2 铝合金形变热处理的发展与应用 4

1.5 本文的主要研究内容 4

第2章 初步工艺方案设计 5

2.1 2A14铝合金连杆的形变热处理方案 5

2.1.1 2A14铝合金连杆的冷变形方案 5

2.1.2 2A14铝合金连杆的热处理工艺方案 6

2.2 2A14铝合金连杆的初步冷变形方案 6

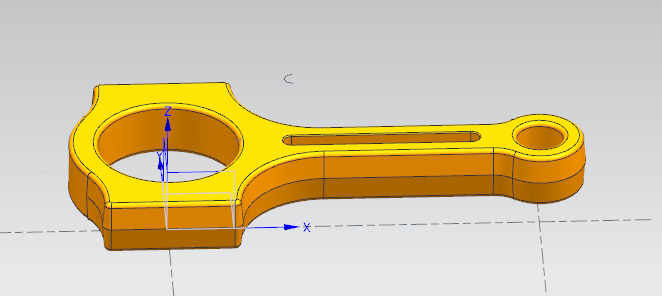

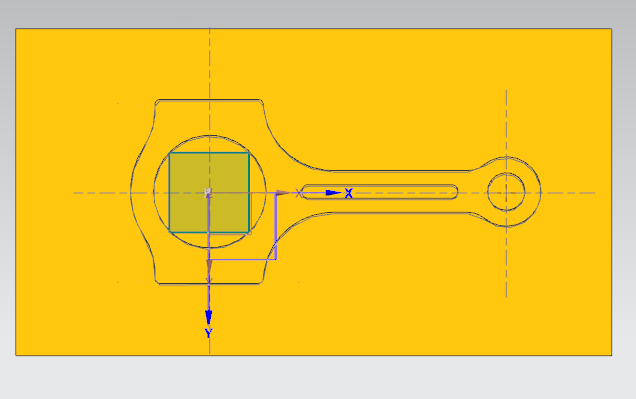

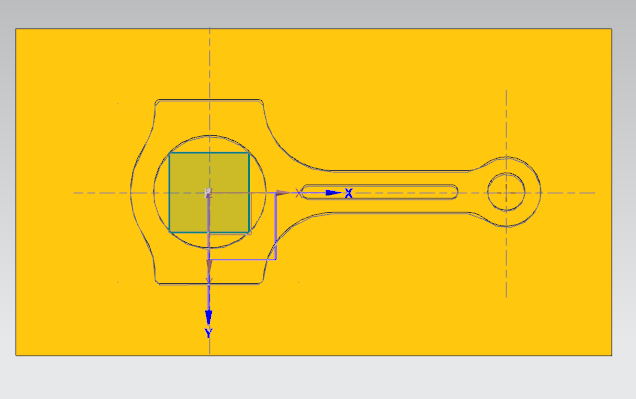

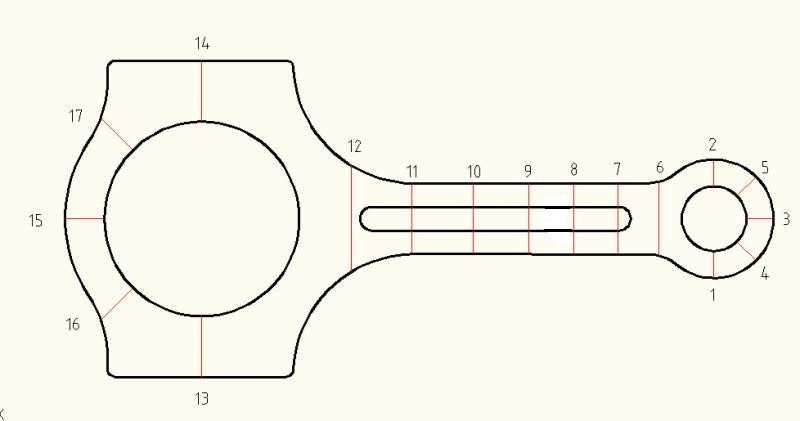

2.2.1 2A14铝合金连杆工件的建模 6

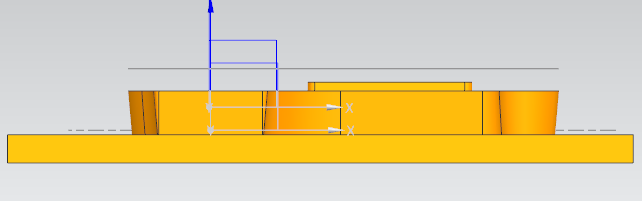

2.2.2 2A14铝合金连杆初步模具方案 7

第3章 铝合金连杆的冷变形方案优化 9

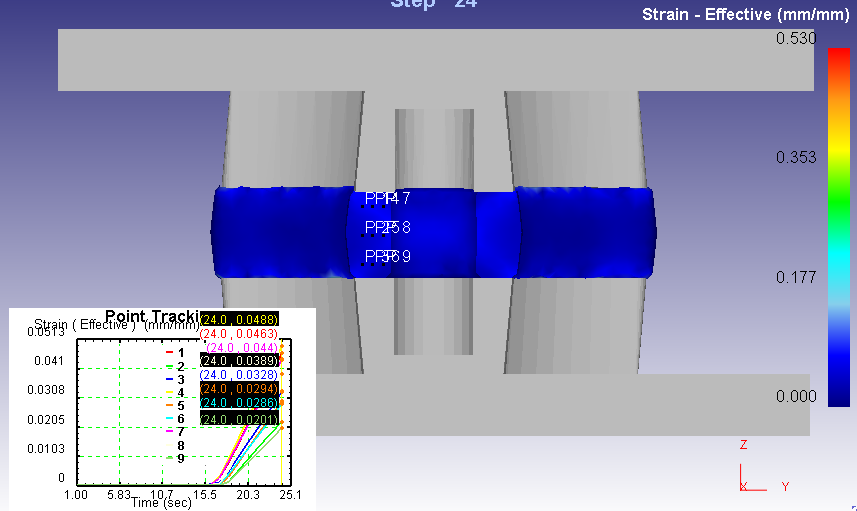

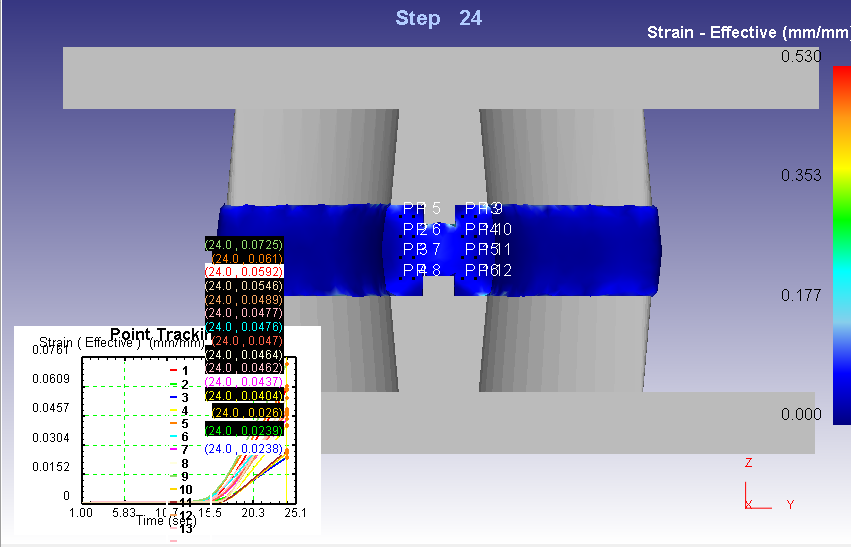

3.1 2A14铝合金连杆的冷锻模拟 9

3.1.1 2A14铝合金连杆的deform模拟 9

3.1.2 2A14铝合金连杆的模拟取样 9

3.2 2A14铝合金连杆的模具优化 12

第4章 2A14铝合金的形变热处理实验分析 20

4.1 2A14铝合金的形变热处理实验 20

4.1.1 2A14铝合金材料实验及实验方法 20

4.1.2 2A14铝合金力学性能测试 20

4.2 铝合金的强化 23

4.2.1 铝合金的强化方式 23

4.2.2 铝合金的强化机理 24

4.3 2A14铝合金的强化效果 24

第5章 结论 26

参考文献 26

致谢 28

第1章 绪论

1.1 课题背景

2A14铝合金是可以用热处理的方式来达到强化目的的变形铝合金,其特点是密度小、强度高、焊接性能好以及拥有良好的综合力学性能,所以被广泛应用于汽车、航天、轨道运输等领域。2A14铝合金是硬铝合金中的一种,因此在汽车领域常作为发动机连杆的材料之一。由于汽车发动机连杆在工作中需要承担载荷的急剧变化和惯性力的作用,使连杆的工作环境复杂,长时间工作在这种环境下,连杆容易变形,影响曲柄连杆的正常工作,降低机械效率,影响发动机工作,所以在制造过程中,对连杆的强度以及安全性提出了更高的要求[1]。近年来通过研究,发现形变热处理工艺可以更短时间以及更有效地增强连杆的强度,然而关于2A14铝合金连杆通过形变热处理工艺来提高其强度这方面的研究资料较为稀少,而且在实际生产过程中存在着许多问题,如变形不均匀、强度不够等问题。

本文以2A14铝合金为对象,通过研究其锻后形变热处理对材料组织性能和力学性能的影响,利用deform数值模拟、热处理实验和金相显微组织观察等方法对材料的屈服强度、延伸率和抗拉强度等力学性能指标进行观察分析,分析工件锻后形变热处理的塑性成型对2A14铝合金的力学性能的影响进而给予理论支持。

1.2铝合金在汽车发动机连杆领域的发展及应用

连杆是构成发动机的重要零件之一,由于运动惯性力的存在,随着连杆质量的增大,惯性力增强,导致发动机的摩擦损失功率增加,零部件的机械负荷增大,磨损加快,平衡和振动问题加剧,因此连杆轻量化对于增加发动机的使用寿命具有重大意义。随着汽车产量逐年不断增大,绿色环保、节能减排成为了当今世界工业发展的主旋律,为了提高自身的竞争力,轻量化成为了各个企业技术革新来降低其生产成本的重要途径。而连杆作为影响汽车发动机的使用寿命的重要部件之一,更应当减轻其质量从而节约生产能源。传统的连杆材料为钢铁材料,而工程上用于结构件材料相对钢较轻的的分别有铝、镁、钛的合金以其为基体的各种复合材料。[2]

表1.2-1 各金属材料密度

材料 | 钢 | 铝 | 镁 | 钛 |

密度 | 7.9g/cm3 | 2.7g/cm3 | 1.8g/cm3 | 4.51g/cm3 |

通过表1.2-1可以发现,钢的密度较大,因此用钢为材料做成的连杆质量会比较大,会加重连杆的磨损与增大机械负荷,减小连杆的使用寿命,更不利于轻量化的要求;而镁合金的密度约为钢的密度的22.79%,铝合金、钛合金分别约为34%、57%。钛合金虽然比钢的密度低,但相较于镁、铝合金,其密度还是较大。因此,相比较而言,镁、铝合金的应用更能在一定的程度上满足轻量化的要求。汽车发动机领域中连杆需要大批量生产,因此价格是工厂选择连杆原材料的最主要的指标之一,铝合金的价格对比镁合金而言更加便宜,更加适合作为大批量采购的连杆材料,尤其是现在的企业追求高效节能,而镁合金的价格与铝合金相比较高,同样质量的铝合金比镁合金的价格低廉更多,可以在成本上节省下一笔资金,从而铝合金成为现在发动机连杆的材料的主要趋势,出于以上考虑,铝合金在汽车发动机连杆中最具有应用前景。

由于铝合金的特点是密度小、强度高,因此采用铝合金材料制造汽车发动机连杆已经成为得到显著轻量化的途径。但是如何将铝合金应用于汽车连杆领域却成为一个问题。日本丰田汽车公司曾试图采用40%的体积率的氧化铝长纤维增强铝基复合材料当作发动机连杆的生产源材料,其质量和锻钢连杆相比减轻了35%,但由于长纤维增强铝基复合材料的生产成本较为高昂,因此当今汽车工业没有推广这种材料。而汽车行业比较能接受的是颗粒增强铝基复合材料,因采用价格低廉的陶瓷颗粒作为其增强相,可以降低生产成本。目前生产发动机连杆采用的材料为高硅铝合金并使用常规工艺,但会出现晶粒粗大的问题,从而造成强度、韧性等力学性能下降[2],使铝合金的质量降低,在发动机工作过程中,因过高的工作载荷而产生断裂等问题,使发动机连杆寿命减小。但由于铝合金低廉的价格,多数企业也在研究改善铝合金连杆生产中所出现的问题。因此,采用铝合金材料成产发动机连杆的工艺仍然在研究当中。

1.3 2A14铝合金的发展与应用

2A14铝合金是在Al-Cu-Mg的基础上加入了Si元素而开发的高强度锻铝,其主要的优点是良好的热塑性所以在较高的工作温度下可以工作,用来制作被成形状相对复杂的自由锻件和精密模锻件,这些锻件以及模锻件被广泛地应用于轨道运输以及航天等领域 [3]。2A14铝合金的成分为:Cu:3.9-4.8%,Mg:0.4-0.8%,Si:0.6-2.1%,Mn:0.4-0.8%,Nilt;0.1%,Felt;0.7%,其余杂质:单个元素lt;0.05%,共计lt;0.1%,Al为余量[4、5]。2A14铝合金的基体为α(Al),主要相组成物为:(Al2Cu),β(Mg2Si), S(Al2CuMg)以及次要的杂质相(FeMnSi)Al6等[6]。Cu元素能够加入构成强化相,打消合金中由Mn元素引起的各向异性;而Mn元素能够遏制合金再结晶的进行,对粗晶环的发生起优良的阻碍作用,以此来达到细化晶粒的目的。但Mn元素成分含量以及所占比例不应该过高,一旦其含量1%,便会构成粗大的脆性化合物[7]。Ti元素可以在一定程度上降低焊缝组织的尺寸和锻造组织的晶粒尺寸大小,适量的Zn可以起到降低时效强化速度的作用,而Fe元素遏制了淬火造成的再结晶晶粒的长大速度,但其含量超过0.8%时,晶粒组织会产生粗大的杂质相,因而降低材料的塑性 [8]。

目前根据文献的搜集,发现国内外的学者对2A14铝合金的热处理规范以及锻造工艺方面已经开展了各方面研究,并取得了一定程度上的成果。叶茂、孟富新[9]等利用X射线衍射、DSC、扫描电镜等方法研究了固溶处理、冷轧、热轧对2A14铝合金的微观组织的影响,并且认为2A14铝合金的固溶温度应该低于其共晶转变温度(509℃),固溶后快冷再经过轧制,在基体上会析出许多尺寸细小的沉淀相。刘春燕[10]则对2A14铝合金进行不同热处理方案以此铝合金锻件的性能的影响,从而得出结论,影响锻件性能的主要因素是锻造中产生的变形量和热处理规范。外国学者Y.Totic[11]通过研究均匀化热处理对于铝合金金属冷变形性能的影响。李俊、易幼平教授[12]等对2A14铝合金试样进行拉伸试验、镜像观察等手段,发现2A14铝合金组织和力学性能和不同条件的双级固溶处理有重要关系,并且经过对比试验,测试出得出最优的双级固溶工艺为先固溶570℃两小时,再固溶510℃一小时此后再进行时效处理(160℃*8h),发现2A14铝合金的力学性能有了显著提高,伸长率达到14.9%,证明其力学性能有了大程度地提高,强化效果更加明显。

1.4铝合金的热处理

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: