轻合金表面电化学处理工艺研究毕业论文

2020-02-19 15:45:54

摘 要

在汽车轻量化的发展趋势下,越来越多的轻合金被运用到了汽车内部。镁合金凭借其低密度、高振动阻尼容量、高减振性的优点备受青睐。但镁合金耐腐蚀性能差,限制了其在汽车工业进一步地发展。为推动镁合金的广泛运用,可在其表面制备Ni镀层以明显改善其耐腐蚀性并提高硬度。但由于镁合金性质活泼,且制备Ni镀层需对其进行前处理,前处理工序质量将显著影响镁合金的使用性能。本论文采取多种前处理工艺,在镁合金表面成功获得了镀层,通过金相显微镜、X射线衍射分析仪、硬度计等分析测试设备对镀层的表面形貌、物相、硬度等性能进行了表征及测试。实验结果表明不同的前处理工艺对镀层的外观、厚度的影响差异较大;采用磷酸和氟化氢铵进行酸洗的前处理工艺得到的镀层含有更多的Ni-P合金成分而硬度相对较低;采用无氟离子活化的前处理工艺得到的镀层与镁合金基体之间的附着强度最高。本论文探索了化学镀前处理工艺与镀层形貌、成分和性能的联系,为发展镁合具有更广泛的工业应用提供科学依据和理论指导

关键词:镁合金 前处理工艺 化学镀 Ni-P镀层

Abstract

Under the development trend of automobile lightweight, more and more light alloys are used in the interior of automobile. Magnesium alloy is very popular because of its low density, high vibration damping capacity and high damping capacity. However, the corrosion resistance of magnesium alloy is poor, which limits its further development in the automobile industry. In order to promote the wide application of magnesium alloy, Ni coating can be prepared on its surface to obviously improve its corrosion resistance and hardness. However, because of the active properties of magnesium alloy and the preparation of Ni coating, the quality of pretreatment process will significantly affect the performance of magnesium alloy. In this paper, a variety of pretreatment processes were adopted to obtain the coating successfully on the surface of magnesium alloy. The surface morphology, phase and hardness of the coating were characterized and tested by means of metallographic microscope, X-ray diffraction analyzer, hardness tester and so on. The experimental results show that the effects of different pretreatment processes on the appearance and thickness of the coating are quite different, and the coating obtained by acid pickling with phosphoric acid and ammonium hydrogen fluoride contains more Ni-P alloy composition and relatively low hardness. The adhesion strength between the coating and the magnesium alloy substrate obtained by the pretreatment process without fluorine ion activation is the highest. This paper explores the relationship between the pretreatment process of chemical plating and the morphology, composition and properties of the coating, so as to provide scientific basis and theoretical guidance for the development of magnesium synthesis with more extensive industrial applications.

Key Words:Magnesium alloy; Pretreatment process; Chemical plating; Ni-P coating

目录

第1章 绪论 1

1.1镁合金研究背景 1

1.2 镁合金表面镀层 3

1.3 本文研究工作及意义 3

第2章镁合金表面镀层的制备 5

2.1 基体的前处理 5

2.2 镀层制备 7

2.3 镀层性能检测 7

2.3.1 镀层表观和微观形貌分析 7

2.3.2 镀层主要成分测定 8

2.3.3 镀层硬度测试 8

2.3.4 镀层耐腐蚀性能测试 8

2.3.5 镀层附着强度测试 8

第3章 实验结果与分析 10

3.1 镀层表观及微观形貌 10

3.2 镀层成分 13

3.3 镀层硬度 14

3.4 镀层耐腐蚀性能 14

3.5 镀层附着强度 15

第4章 小结 17

4.1 Ni-P镀层的制备与性能表征结论 17

4.2 未来展望 17

参考文献 19

致 谢 21

第1章 绪论

1.1镁合金研究背景

自20世纪70年代以来,世界上的各个国家尤其是发达国家出于对环境友好以及节约能源的考虑,开始制定并出台了相关法律法规去限制汽车排放的尾气量。我国自2000年以来,也制定出台了越来越为严格的国一至国五标准,预计在2020年还将推出最新的国六标准。通过使用新型轻型材料可以降低燃油车的重量,从而使在相同燃料的情况下可以跑出更多的里程。在最新的电动车等新能源汽车领域,汽车减重意味着在汽车动力源总能量不变的情况下可以实现更大的续航里程。这些原因都推动着汽车制造商采用新的材料、新的工艺和新的技术去生产质量轻、耗能低、对环境友好的新一代汽车。而汽车的轻量化需求带动了大量轻质合金的使用。轻质合金是由两种或两种以上密度较小的金属元素熔合而成的合金,其中铝合金、镁合金、钛合金是目前使用最多的三类轻合金。而在不同的应用场合下,镁合金凭借其与铝合金等材料所不一样的性能条件在汽车等领域获得了越来越多的关注与期望。

镁资源在地球上分布很广,无论是取之不竭用之不尽的海水还是藏于石头里的矿物都含有大量的镁元素。中国是世界上拥有镁资源较多的国家,大力发展镁材料研究与应用可以一定程度缓解我国对进口矿物的依赖。工业上生产镁主要是靠电解熔融的氯化镁盐和热还原煤矿石,冶炼得到的镁金属还需要精炼净化和合金化后才能成为镁合金。镁合金的常用合金元素主要有铝、锂、钙、锌、锰、银以及一些稀土元素,这些元素的加入改观了镁的耐蚀性、耐热性和力学性能。熔炼得到的镁合金金属锭只有加工成一定的形状才可以在各个领域适用,一般采用压力加工和铸造等成型方式对镁合金进行加工。对于镁合金的牌号、标记方法,各国都有不同的标准,其中美国的ASTM标准的标记规则应用的是最为广泛的。按照ATSM标准的规则,化学元素用一到两个英文字母表示,后面的数字按照该元素在合金里的质量分数四舍五入到最接近的整数。有时候还有第三部分,用字母A、B、C、D表示,表示合金的发展阶段,D表示是第四种登记的具有该标准组成的镁合金。相较于同样密度较小的铝合金系列,镁合金拥有它自己独有的特性,这些特性让研究镁合金材料的科研人员和相关课题也越来越多。中国在自己的多个国家发展战略中已经将有关镁和镁合金的研究列入了重点课题项目。现在镁合金不单单只在汽车行业受到及其热烈的追捧,在电子通信、航空航天等高科技领域也有用武之地,但在汽车领域的运用则是最广泛最深入的,如图1.1[1,2,3] 。

在现有的工程类金属中,镁合金的密度最小,通常只有一些常用金属材料的二到六成。

图1.1 镁合金在各领域应用占比

镁合金的强度弹性模量也没有其他一些常用金属材料高,但是其比强度比铝合金及合金钢等材料高得多。相同刚度条件下,镁合金的质量要比铝合金及合金钢小。此外镁合金在受到外力作用时容易产生很大的变形量,在可承受的范围内变形的量越大则说明镁合金可以吸收更多的能量。这样的特性使得用镁合金做一些机械零部件材料时,机械结构受到变动的载荷冲击后有一定的弹性范围可以自己内部消除应力的分布不均匀。镁合金的这种能力比其他金属材料要强得多,特别是合金钢这些硬质金属[1]。综上所述,将镁合金应用在汽车等交通工具上可以有效地减轻整体设计的重量,从而有利于提高燃油的利用效率,减少碳排放;镁合金具有良好的减振和降低噪声的能力,同时由其制作的零部件结构可以在发生意外时产生形变吸收大量的能量,提高了驾驶者和乘客在车上的舒适度。

纵然镁合金的性能优秀,但其没能像铝合金那样大规模运用,其中一个很重要的原因就是其抗腐蚀能力很差。干净光亮的镁在清洁干燥的环境中可以保持较长时间的光亮,但是在实际大部分场合下,由于空气中的水蒸气、二氧化碳以及工业氛围的一些腐蚀环境下,镁很快就将形成大面积的腐蚀。区别于铝表面形成的致密三氧化二铝氧化膜能够保护里面的金属不再受氧化,空气中由于水蒸气和二氧化碳的双重作用,形成的镁的氧化层并不是致密到能够阻挡内部金属继续氧化,因而并不能对镁进行保护。在潮湿空气中镁的腐蚀产物主要是氢氧化镁,还能和二氧化碳发生反应生成碳酸镁。镁在纯净的冷水中会反应生成微溶于水的氢氧化镁保护膜,腐蚀速率较低。除了在各种环境中镁容易腐蚀,由于镁化学性质活泼,极易失去电子,在和其他金属接触时容易产生电化学腐蚀,这是镁在应用中的主要腐蚀形式。镁几乎对所有金属都是阳极极性的,在合适的环境中接触到金属后会因为产生电势差而发生电化学腐蚀,所以冶金时的化学成分需要严格控制,同时在使用裸露的镁合金材料工件时,需要保证其装配不接触到其他金属,确保结构连接的合理也可以加强保护镁合金材料[4]。对于采用合理的设计结构和装配结构来减小镁合金的腐蚀是至关重要的,但是由于工件复杂,连接和装配的设计难度很大以及工艺复杂,成本很高。除此之外,对镁合金表面进行表面处理或或利用某种涂层工艺技术在镁合金上施加保护性涂层也是一个有益于镁合金防腐蚀的研究方向。所以对于镁合金提高耐腐蚀性的研究重点在于对镁合金进行表面处理,通过一层不活泼的材料层将活泼的镁合金隔绝起来。

1.2 镁合金表面镀层

为了使镁合金具有更好的耐腐蚀性能、耐磨性能、表面装饰性能、可焊性能等,人们通常想使其表面获得一层性能发生改变的金属层。这时就可以利用相关技术在镁合金表面镀上一层具有理想性能的镀层来实现。获得镀层的工艺可以分为化学镀和电镀,溶液中的金属离子被还原在基体金属表面沉积获得镀层。在镁合金表面镀层里的金属元素一般有铜、铬、镍、铅、钨、金、银等,同时还有磷、硼、硅、碳等非金属元素。研究最多的这些镀层包括Cu-Ni-Cr、Ni-Ag、Ni-P、Ni-B等。Cu-Ni-Cr镀层已被证明在室内和相对稳定的室外环境下具有良好的耐腐蚀性能,含镍的镀层则可以明显改善镀层的硬度、耐腐蚀性能、耐磨性能和可焊性。Ni-Au镀层则可以明显改善镁合金的导电性和光反射性能。在这些镀层中Ni-P镀层是工业生产中成本不高也应用比较广泛的一种镀层,该镀层能有效提高镁合金的表面硬度,改善镁合金的耐腐蚀性能、可焊性。Ni-P镀层既可以通过化学镀获得,也可以通过电镀获得[5,6,7]。对于获得该镀层采用电镀的方法时前处理工艺十分复杂,先是脱脂碱洗、酸洗。其后采用的处理工艺一般运用的有两种,一种方法是是采用镀锌工艺在镁合金基底上形成锌膜,再通过氰化物闪镀一层铜膜从而进一步电镀,另一种方法是直接进行化学镀镍获得镀层后再进行电镀。无论是电镀还是化学镀,施镀前的前处理工艺至关重要。前处理工艺主要是为了得到活化的表面,这样更适合镀层元素在其上沉积并且形成结合力良好的镀层[8]。不同的前处理工艺在镁合金基体表面得到的活化层物质成分不一样,表面的微观形态也不一样。镀液稳定、镁合金基体表面平滑的情况下镀层沉积可能分为诱导期和快速沉积期两个阶段,而表面腐蚀过度可能抑制镀层的沉积[9];凹凸不平、粗糙度大的、含孔结构的表面形态可能更有利于镀层附着强度的提高,镀层会更加致密[10]。多重影响因素的不确定性使得研究在镁合金基体上获得镀层的前处理工艺至关重要[11,12]。

1.3 本文研究工作及意义

Ni-P化学镀层是通过化学溶液中的含磷还原剂还原并在镁合金基底上沉积得到的,所获得的镀层使镁合金获得了更优良的耐腐蚀性能,提高了镁合金表面的硬度,除了可以直接应用于工业中外还可以继续在化学镀表面上进行电镀以获得性能更加优良的镀层。在获得镀层的前处理工艺中,酸洗和活化两个步骤至关重要。酸洗和活化所涉及的溶液溶质成分、浓度、处理时间、温度、外部条件等多种多样,这就使得前处理的工艺也多种多样,进而获得的镀层性能也不尽相同。工业里大多把铬酐(CrO3)作为前处理工艺的一种重要成分来使用,因为铬酐效果较好。但铬酐毒性极大,对人体伤害极大,且反应中产生含重金属铬的废液,对环境污染严重。不含铬酐且对环境较为友好的前处理工艺能在镁合金表面获得具有理想性能的镀层这类研究在国内外并不多见。

通过查阅大量的文献资料,确定了在镀液成分及施镀条件不变、镁合金成分形状及预处理工艺不变的情况下,选定五种不同的不含铬酐酸洗及活化的前处理工艺[13,14,15],分别对五组镁合金样品进行化学镀,获得镀层后,通过扫描金相显微镜,维氏硬度仪,X射线衍射仪(XRD)表征手段对镀层的微观形貌、硬度、物相进行观察分析,并通过电化学腐蚀实验和划痕实验分析镀层的耐腐蚀性能和结合强度,分析出各种前处理工艺的优劣势,为镁合金的应用和发展打下基础。

第2章镁合金表面镀层的制备

2.1 基体的前处理

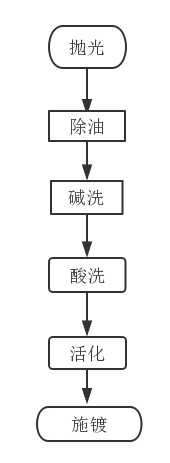

图2-1表示了镁合金基板表面化学镀Ni-P合金的基本工艺流程。

图2-1 制备Ni-P化学镀层的工艺流程

在镁合金的表面获得镀层最困难的部分是开发一种合适的的前处理工艺。现有的条件下,只有锌和镍是能够被直接镀在镁合金表面的金属,且适合更多其他种类的金属在其表面继续获得镀层。要在镁合金表面获得均匀的镀层特别困难,现有的前处理工艺十分繁琐,步骤较多而且费时费力,每一个细节之处都需要严格的把控[8,16]。实验采用尺寸为30mm×15mm×4mm压铸镁合金片,样品表面有严重的切割痕迹以及较厚的氧化层,先采用400w、800w、1200w的水砂纸依次进行打磨,直到彻底去除表面的氧化物及切割痕迹至表面光亮为止。然后再将打磨好的镁合金样品放入丙酮溶液,在超声波清洗机内保持15min,去除表面的油污、杂质等。操作完毕后将镁合金样品从丙酮溶液取出,再放入由60g/L的NaOH和10g/L的Na3PO4组成的碱性溶液中进行碱洗。碱洗时用加热板将碱洗液加热到65℃并保持10min。这一步是为了进一步去除镁合金表面的油脂等。在一定的温度下,镁合金表面的油脂能与氢氧化钠发生皂化反应,生成能溶于水的脂肪酸盐和甘油,而磷酸三钠能够维持溶液在一定的pH范围内,保证反应的持续。在用丙酮和碱液洗过后,镁合金样品表面没有太明显的变化。

碱洗完成将镁合金样品用去离子水清洗一下后应立即放入配好的酸洗活化液中进行处理。酸洗与活化是前处理工艺的关键步骤,在确保其他前处理步骤条件一致的情况下,本次研究设计了五组酸洗与活化的条件,五组条件主要是溶液配方和相关工艺条件发生变化,构成对照试验。五组实验的前处理工艺如表2.1。

表2.1 实验前处理工艺

组别 | 前处理溶液配方 | 温度 | 时间 |

1 | 酸洗:85%磷酸(H3PO4) 60mL/L、硼酸(H3BO3) 30g/L、氟化氢铵(NH4HF2) 40g/L 活化:40%氢氟酸(HF) 380mL/L | 室温 | 25s 5min |

2 | 酸洗、活化:85%磷酸(H3PO4) 60mL/L、硼酸(H3BO3) 30g/L、氟化氢铵(NH4HF2) 40g/L | 室温 | 25s |

3 | 酸洗:85%磷酸(H3PO4) 60mL/L、硼酸(H3BO3) 30g/L、氟化氢铵(NH4HF2) 40g/L 活化:40%氢氟酸(HF) 380mL/L | 室温 | 25s

您需要先支付 80元 才能查看全部内容!立即支付

最新文档

|