19米高空作业车臂结构轻量化研究毕业论文

2020-02-19 15:46:04

摘 要

高空作业车是将工作人员和装备运送到指定高度进行作业的一种设备,由起重机械发展而来。随着中国在各个领域的迅速发展,对高空作业车的需求也更加急切,而在高空作业车的研究领域,国外领先太多,国产的高空作业车在很多时候无法满足需求。国外的高空作业车伸缩臂采用力学性能优良的材料是其特点之一,由于材料的屈服强度较高,其伸缩臂的质量很轻,所以整车轻量化效果很好,耗能较少性能优良。

本课题以德林高空设备有限公司的CT-170型号高空作业车为依据,完成了伸缩臂的逆向设计,并进行了强度、刚度的模拟分析。该高空作业车的伸缩臂以高强度钢为材料,屈服强度在1100MPa左右。

本文对逆向设计的伸缩臂建立三维模型和完成有限元分析,分析了其在危险工况下的强度刚度是否满足设计的国家标准。随后适当增厚了模型的臂厚,用另一种高强度钢HG70进行了分析,保持其模拟的工况不变,得出满足工况较为合适的厚度。最后分析了使用1100MPa的高强钢相对HG70钢的减重效果,并简单地分析了轻量化过程的经济性和对环境的影响。

研究结果表明伸缩臂的减重,可以使整车重量下降,达到了节能减排的效果。伸缩臂材料的屈服强度提高,伸缩臂厚度就可以适当的减小,达到轻量化效果。

关键词:伸缩臂;轻量化;高强度钢;有限元分析

Abstract

Aerial work vehicles are a type of equipment that transports workers and equipment to a designated height for development, and is developed by cranes [1]. With the rapid development of China in various fields, the demand for aerial work vehicles is also more urgent. In the research field of aerial work vehicles, there are too many foreign leaders, and domestically produced aerial work vehicles can not meet the demand in many cases. The foreign high-altitude truck telescopic arm is one of the characteristics of the material with excellent mechanical properties. Because the material has high yield strength, the quality of the telescopic arm is very light, so the vehicle has good weight reduction effect and low energy consumption. .

Based on the CT-170 aerial work vehicle of Delin High-altitude Equipment Co., Ltd., the subject completed the reverse design of the telescopic arm and carried out simulation analysis of strength and stiffness. The telescopic boom of the aerial work vehicle is made of high-strength steel and has a yield strength of about 1100 MPa.

In this paper, a three-dimensional model of the telescopic arm of the reverse design is built and the finite element analysis is completed. The strength stiffness of the telescopic arm under dangerous conditions is analyzed to meet the national standard of the design. Subsequently, the arm thickness of the model was appropriately thickened, and another high-strength steel HG70 was used for analysis, and the simulated working conditions were maintained, and a thickness suitable for the working condition was obtained. Finally, the weight loss effect of 1100MPa high strength steel relative to HG70 steel was analyzed, and the economics of the lightweight process was simply analyzed.

The research results show that the weight reduction of the telescopic arm can reduce the weight of the whole vehicle and achieve the effect of energy saving and emission reduction.

Key words: Telescopic arm;lightweight;high strength steel;finite element analysis

目 录

第1章 绪论 1

1.1 高空作业车的介绍及分类 1

1.2 高空作业车的发展现状 2

1.2.1 国外高空作业车的发展现状 2

1.2.2 国内高空作业车的发展现状 3

1.3 轻量化技术简介 4

1.4 课题目的与意义 5

1.5 课题的主要内容 5

1.5.1 课题的工作内容 5

1.5.2 研究目标 5

1.5.3 技术方案 6

第2章 伸缩臂的结构、材料、尺寸与受力分析 7

2.1 作业车臂架结构分析及确定 7

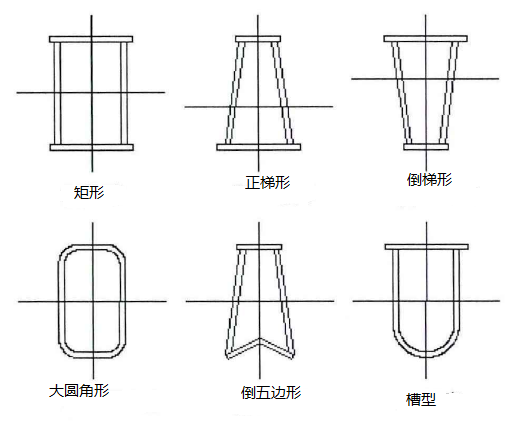

2.1.1 伸缩臂截面形状 7

2.1.2 伸缩臂伸缩形式 8

2.2 伸缩臂尺寸、材料分析及确定 8

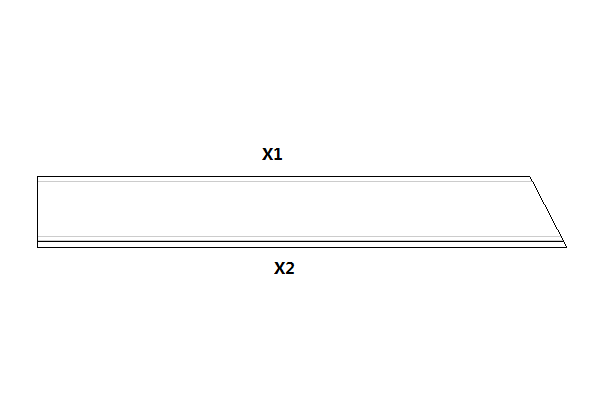

2.2.1 伸缩臂的尺寸 8

2.2.2 伸缩臂的材料 9

2.3 伸缩臂受力分析 11

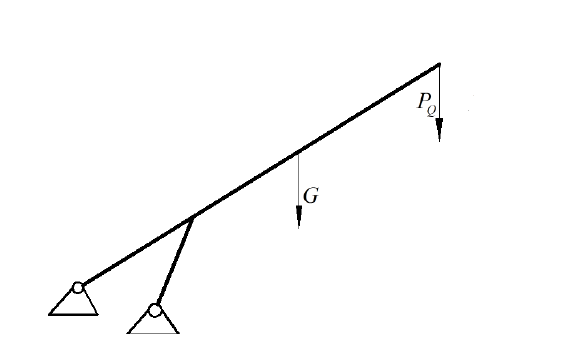

2.3.1 受力模型的简化 11

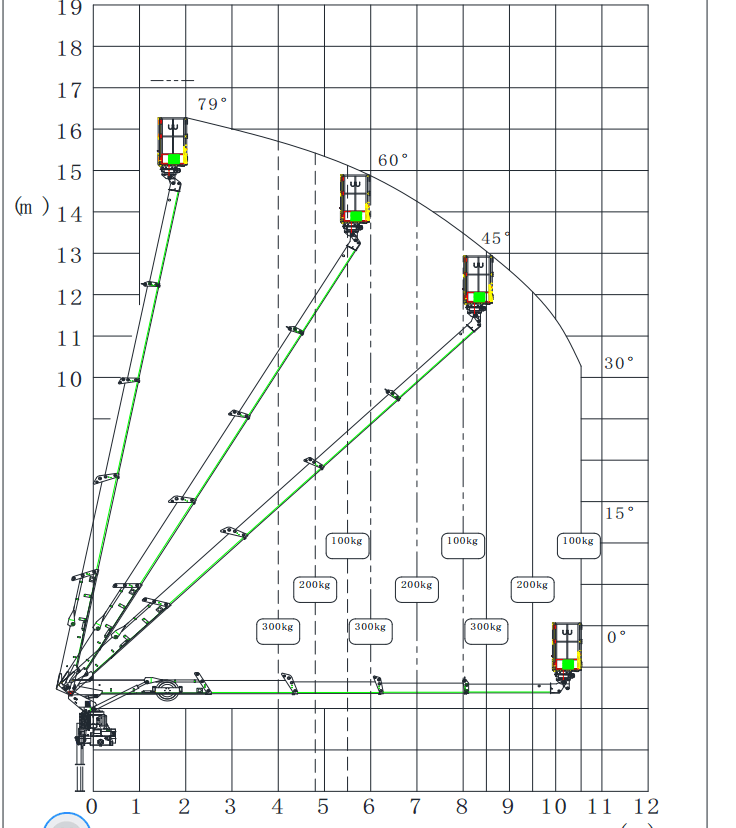

2.3.2 危险工况分析 12

2.3.3 伸缩臂的强度分析 13

2.2.3 伸缩臂的刚度分析 13

2.4 本章小结 14

第3章 伸缩臂有限元分析模型的建立 15

3.1 伸缩臂三维模型的简化与建模 15

3.1.2 伸缩臂的装配 17

3.2 伸缩臂有限元静力分析 20

3.2.1 有限元软件介绍 20

3.2.3 单元选择与网格划分 20

3.2.4 载荷施加 21

3.3 本章小结 23

第4章 伸缩臂的刚度强度分析 24

4.1 刚度强度分析 24

4.2 与其他材料伸缩臂的对比分析 26

4.2.1 伸缩臂的强度刚度对比 26

4.2.2 伸缩臂的重量与经济性对比 29

4.3 本章小结 31

第5章 总结与展望 32

5.1 总结 32

5.2 展望 32

参考文献 34

致 谢 36

第1章 绪论

1.1 高空作业车的介绍及分类

高空作业车是从起重装置发展而来的,由于需载人作业,其安全性和可靠性要求远高于通用起重机械,属于特种作业设备[1]。高空作业平台可以到达平时难以达到的高空位置,在保证安全性的同时,扩大了工程的工作范围,降低了劳动程度。

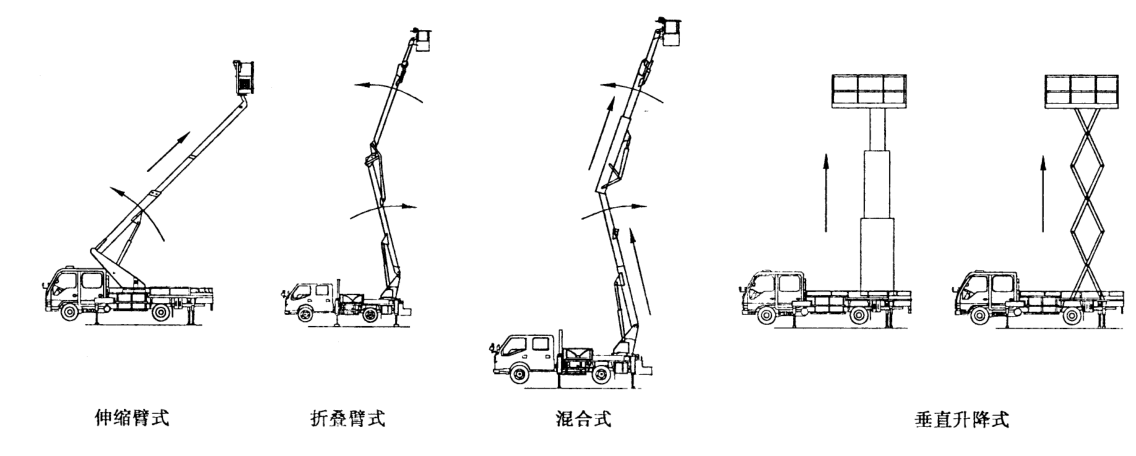

按照GT/B 9465-2018《高空作业车》中的规定,高空作业车可以分为:伸缩臂式的高空作业车、折叠臂式的高空作业车、混合式的高空作业车和垂直升降式的高空作业车[2]。

伸缩臂式的高空作业车,在工作时伸缩臂伸出以满足工况的要求,完成工作后将伸缩臂收回到最小尺寸保存。这种形式的作业车操作简单,工作时较为稳定,效率相对较高,这种形式往往应用在大高度的作业车。

折叠臂式的高空作业车比较牢靠稳定[3]。其各节臂末端铰接,组成转动副,由于其结构较为固定,所以尺寸通常受到限制,工作高度一般较低。但是因为其有较高的安全性、平稳性且调平精度较高,国内大多数的作业车采用该种类型。

垂直升降式的高空作业车主要有剪切式的高空作业车和桅柱式高空作业车[4]。剪切式的高空作业车,组成结构是几根相同的臂架,它们之间相互固定,形成剪切类型的结构。作业过程中,作业臂的升降由液压装置的伸缩来进行控制[5]。这种剪切式的作业车优点是工作平台始终保持水平不动,不需调节平衡,结构简单,综合性能较好,所以是较早发展的一种作业车,但是其最高的工作高度一般不超过20米。桅柱式的高空作业车,其臂架一般都是由铝制合金钢构成,其升降只要是靠钢丝来驱动。该作业车的优点是无需调节平衡,但是承载能力和作业高度不如剪切式的作业车。

图1.1 高空作业车的几种常见形式

混合形式的高空作业车的臂架既有伸缩结构,又有折叠式结构,具有二者的优良性能,但是其结构复杂,往往需要单独的调平衡机构来完成调平步骤。目前市面上超过45米的作业车一般采用这样复杂的机构。

1.2 高空作业车的发展现状

1.2.1 国外高空作业车的发展现状

国外的高空作业车早在二十世纪前叶就开始发展,大概在二十年代到三十年代之间,所以国外相关领域的底蕴较深[6]。经过将近一百年的研究,国外在高空作业车领域拥有很多知名的厂家,比如芬兰的BRONTO SKYLIFE、日本的AICHI、美国的TEREX和JLG、意大利的OILamp;STEEL等,这些公司在这个领域十分权威。它们研制出的高空作业车有较高的寿命、很好的可靠性,在全球知名。

国外的高空作业车工作高度可以超过100米,并且工作载荷也较高,最高的可以达到五百千克,比如芬兰Bronto skylife公司的F112HLA高空作业平台,最高工作高度为110米,最大工作载荷为500千克。它们的作业车有以下的优点:

(1)控制系统先进。国外高空作业车的液压系统通常采用比例控制法,这种方法比较先进,其对各种操作指令都有检测,几乎可以达到自动控制、自动工作的效果。某些型号的作业车,在进行伸缩时为了保证安全性是不允许进行变幅操作的,控制系统可以检测伸缩命令是否完成,若未完成,控制面板不允许下一步操作,这样就避免了错误操作的可能。同时,控制系统可以同时控制多个元件同时运动,并且运动互不影响[7]。

(2)高新材料的普遍使用。国外由于发展时间较长,所以其作业车的臂架设计更为合理,各节点和支点分布更加优秀,使作业车的工作高度达到最高。同时高新材料的应用使作业车的截面尺寸和臂架重量都大幅降低,进而使配重降低,实现了车辆的轻量化。同时,减小尺寸可以使结构更为紧凑,使安全性和通用性更优秀。芬兰RUTHMANN公司的STELGER T470工作平台就通过使用高强钢板,完成了轻量化。

(3)控制系统有较好的安全防护措施。国外的高空作业车根据用途,设置了很多实用的安全防护装置。根据工作情况,可以自动调节伸缩速度和压力;作业车的伸缩长度或者倾斜角度超过工作允许的最大值时,系统会发出警报,并阻止继续移动;若底座未调水平,控制系统不允许上车运动,并且上车未完全收缩进入运输状态时,车辆也不允许运动;过载保护、泡沫填充材料防爆等。

(4)功能更全面。国外的作业车可以根据用户的特定要求要进行定做,根据具体工况制作相对应的作业车,其接口可以拓展,达到一车多用的效果。作业车上配备了很多设备,如电接口、焊机、切割机等。

(5)低排放,更环保。国外高空作业车的公司使柴油机的经济性、排放量和动力性能都达到了最佳。部分公司采用高性能的锂电池配合相应电压的液压驱动系统,减小了噪音、降低了排放。

(6)制造技术先进。国外的制造企业制造技术比较先进,通常采用热压成型和激光焊接等工艺,使材料连接更为完美,减少结构应力。

(7)市场成熟。国外有相关政策的规定,高空作业都需要使用高空作业车,所以国外的市场较为成熟。欧美的一些国家对高空作业车的需求基本都超过年均一万台。

1.2.2 国内高空作业车的发展现状

国内高空作业车发展较晚,大概在二十世纪七十年代起步,比欧美一些国家要晚半个世纪左右,所以产品的技术水平和工艺水平也较低一些。国内作业车样式落后,像伸缩臂式和混合臂式的高水平样式较少,而且最大工作高度很少超过50米。徐州海伦哲公司早些年研制出的XHZ5212JGK混合臂高空作业车,最高作业高度为42.5米,已经是国内较高水平的体现。近些年来,也有许多更高的突破,如锦州重机公司研制的50米高空作业车、徐州重机公司研制出的90米高空作业车等。

车载式的高空作业车,在国产领域比较有代表性的有北方交通公司的KFM5220JGK混合臂式32米高空作业车、海伦哲公司的XHZ5211JGK混合臂式33.2米高空作业车,它们的额定工作载荷都达到了200千克,工作高度也较高[1]。自行式高空作业车,比较有代表性的有徐工GKH40型号的38.3米高空作业车、京城重工GTBZ40A型号的40米高空作业车、北方交通公司KFM-ZS40AC型号的38.1米高空作业车,湖南星邦、湖南运想和浙江鼎力等公司也有不错的代表作品。它们的承载基本都达到了400KG,承载能力和爬坡能力已经达到了国际水平。

大半个世纪的发展,使国内高空作业车的发展逐渐跟上世界的脚步,建立了较为完整的框架基础。但是,无论是车载型的高空作业车,亦或是自行式的高空作业车都还和欧美水平有差距。车载型的作业车,在工作高度上远远低于国外,大高度的作业车比较少,基本上都是30米以下的作业车;承载能力也较弱,国外的作业车可以承受载荷一般都在400千克左右,最高可以达到500千克,而国内的工作平台只能达到300千克左右。自行式的高空作业车,由于其结构简单,所以经过近几十年的发展,其在作业高度、承载能力和爬坡能力上已经达到世界级水平,但是其在工艺性能和安全性能上还和国外的产品有所差距。其次,自行式作业车的动力系统普遍依赖进口,发动机等设备都是国外厂家生产的,如康明斯、道依茨等厂家,国内的柴油机的性能还无法支撑作业车的运作。而且,由于国内制造水平达不到要求,无法生产出节能、经济性高的产品,液压系统的很多重要元件,比如液压泵、换向阀等装置,都要使用国外进口的。总结来说,国内外差距有以下几点:

(1)国内作业车的产品安全性较差。国内的高空作业车时常有因臂架破坏、平台不稳等原因造成的安全事故。而国外对于安全方面的保障措施较为完善,发生事故的概率较小。

(2)产品较为单一,功能较少。国内大多都是普通折叠臂式作业车,运用范围较小,而且国产的高空作业车一般没有水、液压、电气等接口,导致产品的实用性不强。

(3)国产的高空作业车的液压系统、动力装置等部件都无法自己生产,柴油机、油缸等都需要进口。

1.3 轻量化技术简介

有关研究表明,车辆降低自重的百分之十,就可以降低燃油用量的百分之六到百分之八,减少温室气体排放13%,通过以上的数据我们可以知道减轻汽车的重量对降低能耗有显著效果[8]。车身不必要的重量会损耗大量的燃油,比如轿车白车身重量比重占30%~60%,在正常使用过程中最多70%的能耗被消耗在白车上[9]。车辆轻量化的关键就是降低车身不必要的重量,某些部分的零件尺寸也会随之减小,达到减轻重量的目的,进而可以减少汽车能源消耗。

轻量化的途径有以下三种[10]。第一种是运用高屈服强度的材料来替代之前较低强度的材料,减少制件的厚度来实现轻量化,主要运用的材料有高强度钢、复合材料和某些金属合金,其中钢与合金应用较为广泛。由于这些材料的高强度、低密度等优点,它们被广泛运用到轻量化技术中。第二种是通过车身结构的改进完成轻量化,这种方法主要分为车身结构优化和汽车实体结构重新布局设计两种方法,具体包括结构路径的拓补优化使车体材料应力分布更均匀并减少多余材料、结构截面的尺寸优化使结构截面更加合理,承载能力更强,从而可以减少材料厚度、结构材料料厚优化使材料的性能得到充分利用。第三种方法是通过使用先进的制造工艺和连接工艺来实现车辆的轻量化,如液压成型技术、热成型技术等[11]。

由于经过几十年的不断发展,车身的优化设计已经趋近成熟,轻量化发展空间很小,而随着高新技术的不断发展,通过使用高强度材料和使用先进成型技术和制造工艺将会是未来车辆轻量化的主要方法。轻量化效果最为直观并且见效最快的就是通过使用高强度的材料使车体达到轻量化,其中使用最多的材料是高强度钢材[12]。

1.4 课题目的与意义

国内外的高空作业车发展差距十分巨大,臂架和整车的轻量化是其中的一个重要体现。国外高空作业车通常采用高强度的合金、钢材或者复合材料作为臂架材料,大大降低了伸缩臂臂厚和臂架尺寸,从而降低臂架和配重重量。整车重量下降,不仅可以降低材料方面的成本,还为减少能耗、降低排放量做出了贡献。国内高空作业车的伸缩臂材料普遍都是Q235或者Q345牌号的低碳钢,而国外的高空作业车伸缩臂材料普遍采用600MPa以上的高屈服强度钢板,以较薄的臂厚达到相应的强度刚度要求[13]。本课题以韩国德林高空设备有限公司以高强度钢为材料制造的CT-170型号的高空作业车为依据,进行逆向设计,建模分析高强度作业臂的强度刚度。以其为例,探究高强钢对轻量化的作用,分析比较相对于普通钢材减重的效果。

1.5 课题的主要内容

1.5.1 课题的工作内容

(1)进行文献调研,了解国内外高空作业车与轻量化的概况和发展概况;

(2)根据现有高空作业车车型完成作业臂结构、形状及尺寸的设计,根据取样的结果分析确定伸缩臂所用材料的屈服强度,研究作业臂之间的配合及运动关系,确定伸缩臂工作的力学模型;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: