罐式车高强钢罐体成形工艺研究毕业论文

2020-02-19 15:46:14

摘 要

随着经济发展和工业建设,我国对运输需求越来越大,罐式汽车发展前景良好。在环境保护、节能减排的大趋势下,罐式汽车也面临轻量化的改革。比起国外先进的铝合金罐式车以及其他结构设计上的优化,国内罐式车发展较为落后,目前采用材料主要是以高强钢为主,来进行罐式汽车轻量化。因此高强钢的成型工艺十分关键,也是现阶段国内主要研究方向。

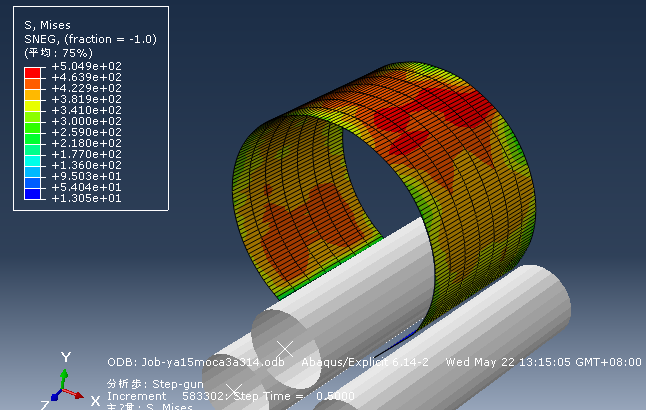

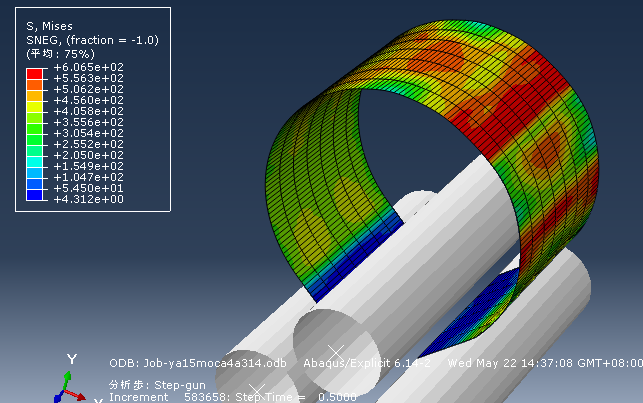

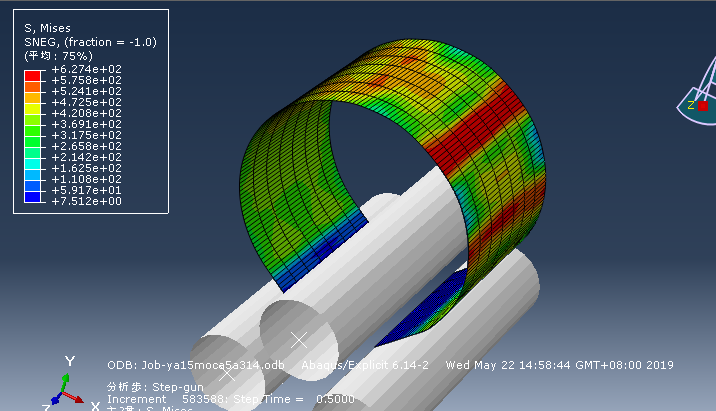

本文主要是进行了两个方面的工作;一是简化罐体结构,借助ABAQUS有限元分析软件,建立了板材滚弯模型,针对工业上各式关键参数进行了板材的成型模拟,比较分析了板材应力变化,总结了板材成形的回弹规律;二是研究了高强钢焊接工艺,查阅了焊接中常见的缺陷如裂纹、韧性不足等,分析了缺陷形成的原因以及防护措施,比较了各式焊接工艺优缺点、焊材匹配原则,选择了比较适合焊接罐体的焊接工艺、焊材等。罐体板材成型主要是回弹问题。研究结果显示,下压量是最关键的参数,工业生产一般是通过过压来补偿回弹,同时改善板材表面质量,有助于控制回弹;而高强钢焊接主要缺陷是裂纹和热影响区脆化,采用气体保护焊和低强匹配焊材是比较适合罐体高强钢的焊接工艺。

关键词:罐式车;高强钢;卷板;ABAQUS;回弹;焊接

Abstract

With economic development and industrial construction, China's demand for transportation is growing, and the development prospects of tank cars are good. Under the general trend of environmental protection, energy conservation and emission reduction, tank cars are also facing lighter reforms. Compared with the optimization of foreign advanced aluminum alloy tank cars and other structural designs, the development of domestic tank cars is relatively backward. At present, the materials used are mainly high-strength steels to reduce the weight of tank cars.

This paper mainly carried out two aspects of work; one is to simplify the structure of the tank, and with the aid of ABAQUS finite element analysis software, the sheet rolling model was established, and the forming simulation of the plates was carried out for various key parameters in the industry. The stress changes summarize the rebound law of sheet metal forming. Secondly, the high-strength steel welding process is studied. The common defects such as cracks and toughness in welding are reviewed. The causes of the defects and protective measures are analyzed. The advantages and disadvantages of the process and the matching principle of the welding consumables have chosen the welding process and welding consumables which are more suitable for welding the tank. The formation of the can body sheet is mainly a rebound problem. The research results show that the amount of depression is the most critical parameter. Industrial production generally compensates for springback by overpressure, while improving the surface quality of the sheet and helping to control springback. The main defects of high-strength steel welding are crack and heat affected zone. Embrittlement, the use of gas shielded welding and low-strength matching welding consumables is more suitable for the welding process of tank high-strength steel.

Key words: tank car; high strength steel; coil; ABAQUS;rebound; weldability

目 录

第1章 绪论 4

1.1 引言 4

1.2 罐式车国内外研究现状和发展趋势 4

1.2.1 国外罐式车研究现状 4

1.2.2 国内罐式车研究现状 5

1.3 课题目的及意义 7

1.4 课题内容 7

1.4.1 研究内容 7

1.4.2 研究目标 8

1.4.3 技术方案 8

第2章 罐体成形工艺分析及有限元建模 10

2.1 罐体成形理论分析 10

2.2 罐体焊接工艺分析 11

2.2.1 罐体焊接部件结构确定 11

2.2.2 高强钢焊接特点及缺陷问题 12

2.2.3 高强钢焊接工艺 12

2.2.4 焊接强度匹配 13

2.3 有限元理论及软件介绍 13

2.4 有限元模型建立 14

2.4.1 罐体材料的选定 14

2.4.2 罐体结构的确定 15

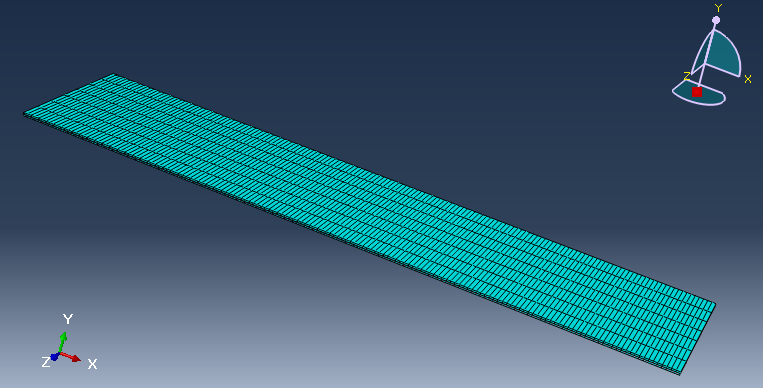

2.4.3 建立三维模型 16

2.4.4 设定接触条件及划分网格 16

2.4.5 设定载荷 17

2.4.6 有限元结果理论检验 17

2.5 本章小结 17

第3章 有限元模型结果分析 19

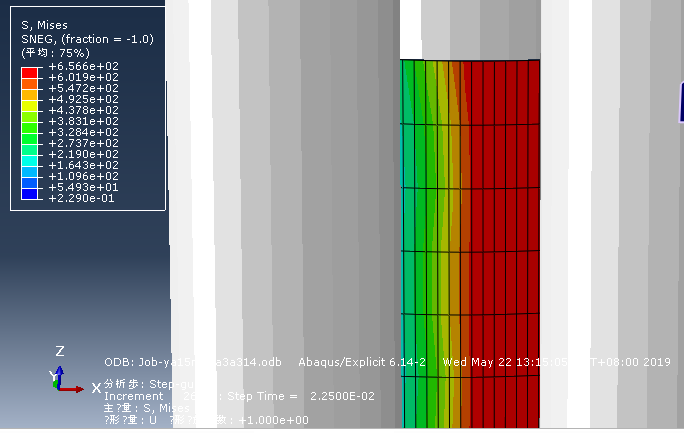

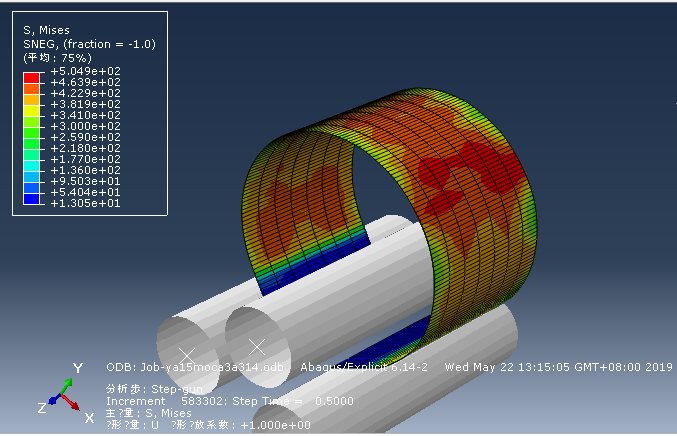

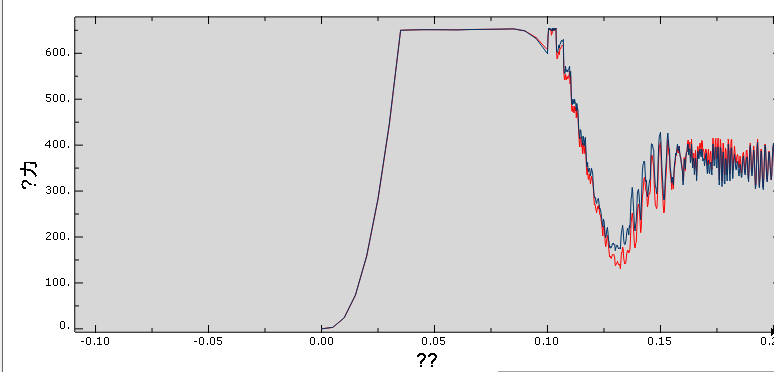

3.1 板材滚弯应力分析 19

3.2 摩擦对回弹的影响 21

3.3 下压量对回弹的影响 26

3.4 板材厚度对回弹的影响 32

3.5 材料强度对回弹的影响 35

3.6 成形缺陷问题 38

3.7 本章小结 40

第4章 总结与展望 41

4.1 结论总结 41

4.1.1 成型工艺总结 41

4.1.2 焊接工艺总结 41

4.2 展望 41

参考文献 43

致谢 45

第1章绪论

1.1 引言

随着我国经济的快速发展,政府也实施诸多利好政策,我国专用车在制造和销量上有飞速发展。根据全国数据统计的情况,2015年全年,我国专用汽车年产量达到185.1万辆,其销量也达到139.97万辆;而罐式汽车产量达到了12.52万辆,与过去相比同比增长64.72%[1]。我国工业建设发展迅速,对罐式汽车的需求量会越来越大,罐式汽车发展前景良好,有很大的市场空间。目前我国工业发展迅速,在建设运输方面对油料、建筑工程和水泥、化工产品等运输量很大;而罐式汽车其运输效率高,对运货质量有较高保证,运输也较为安全,同时罐式汽车降低了运输成本,是目前我国工业建设运输方面较为主要的手段,其市场与作用将越发突出,在专用汽车中地位也将上升。

但是近年来,随着经济发展,汽车数量不断增加,我国面临能耗、安全、环保等问题。在可持续发展的大环境下,为了减少汽车的燃油消耗,减少温室气体排放,我国已经重点要求汽车行业在可持续与节能减排方面改革优化[2] 。而汽车轻量化是现阶段降低能源消耗、减少污染物排放最有效的措施之一,现在各大企业、工厂均已对此展开了研究,已经取得了一定成果。

汽车轻量化,是在保障甚至优化汽车本身的强度或安全性能的情况下,降低汽车的质量。汽车轻量化不仅可以优化汽车零部件性能,提高安全指数,与此同时也可以降低消耗,节能减排。汽车轻量化的知识很复杂,涉及多门学科、多个行业,如材料学、制造学、设计学等。汽车诞生至今已有百余年年历史,经过一个世纪的发展汽车工业已经发展到一个很完善的地步,在车辆的空间结构和布局设计上已经相当科学合理,车身的结构优化工作也已经达到一个十分成熟的地步。因此,对于汽车轻量化,我们研究的主要的方向要集中在新式材料的研发,以及适应于新材料的加工制造技术。汽车轻量化应用尚有很大潜力,其主要途径有两种,一种是借助热成型以及激光拼焊等优良的车身制造工艺;另一种则是通过选择新式轻量化材料来进行汽车减重,如铝镁合金、高强钢等[1]。

1.2 罐式车国内外研究现状和发展趋势

1.2.1 国外罐式车研究现状

汽车轻量化在节能减排放方面有很大作用。研究表明:当整车重量降低10%, 汽车油耗可减少6%-10%。在汽车朝着高效能、低能耗、低排放方面发展的大趋势下, 轻量化研究已经是势在必行。而铝合金是一种十分优秀、同时应用很广的新式轻量化材料。目前,罐式车采用的新式材料有铝合金、高强度钢以及镁合金等[1]。在国外,尤其是欧美发达国家,罐式车运输业十分发达,几乎所有罐体都采用铝合金来制造,铝合金目前占据罐式车市场的90%以上。铝合金罐式汽车整车质量很小,因为铝密度仅有2.7g/cm3,同样体积下,铝合金质量只有钢的1/3[1]。不仅如此,铝合金与钢铁材料相比,前者耐腐蚀,导热率高,加工性能也更优秀。通过以铝合金代替传统钢材,罐式汽车性能更加优秀,同时也达到轻量化的目的。

目前为止,铝合金在汽车工业应用主要是受成本高昂和焊接工艺性差的限制。前者主要是由于其高昂价格,目前通过优化结构设计以及加工工艺,可以逐步控制解;随着工业的进一步发展和铝冶炼工艺的优化, 现在铝产量增加, 成本下降,此外回收利用废弃铝合金技术也趋于成熟。目前在国外,铝合金回收率约为80%,其中有60%的回收废料用于汽车铝合金制作,如此极大的降低了铝合金高昂的成本;后者是由于铝合金的焊接性差,对焊接工艺有很高要求。铝合金由于导热性强、热容量大、线膨胀系数大、熔点低、高温下强度小,对焊接要求极高,必须选择能量集中的热源。而热裂纹、气孔纹等也是铝合金焊接中十分常见的缺陷,同时其热影响区软化也会导致接头性能下降。目前,汽车用铝合金主要采用激光焊接工艺。近年来激光拼焊发展迅速, 在汽车生产中应用十分广泛, 其主要适用于零件存在不同强度、厚度、表面性质的加工,激光拼焊可减少模具数量、加工工序,可以降低生产成本,提高加工效率,。比起传统工艺,激光拼焊可以提高生产质量, 优化零部件结构, 充分发挥强度厚度各异板材的特性,成为现代汽车轻量化中十分优秀的加工技术,未来有很大应用空间[3] 。

在结构设计方面,有一种新型结构空气悬架,目前欧美发达国家已普及应用,特别是运输危险品罐式车,基本都采用空气悬架。空气悬架比起钢板弹簧悬架,其质量大幅减小,在结构方面也更贴合,可以提高轮胎的附着能力,缩短了制动距离,对汽车起步能力有很大提高,对罐车的操纵稳定性也有帮助,在转向时摇动小,稳定性强;在恶劣环境下,空气悬架可以隔断路面传递的振动,大幅降低振动对罐式汽车的损害[1]。其次,近几年国外轮毂也有所发展,采用铝合金制作,而国内专用车上仍旧是旧式轮毂。由于铝的质量很小,其汽车高速行驶时变形和惯性阻力都较小,大幅提高汽车的行驶性能,减轻行驶时的阻力,对运输有很大帮助。

总的来说,国外方面不管是对罐式车轻量化材料的选择,或者是结构设计、加工工艺等都已经有一定发展和成果,远远领先国内水平,已经走在了前面。

1.2.2 国内罐式车研究现状

我国的罐式汽车起步时间很晚,但是随着经济的飞速发展,罐式车近十几年不管是车型还是数量都有很大发展。随着我国工业建设逐步开展,为了满足运输的需要,各种各样的罐式汽车需求也是越来越多。特别是进入21世纪以来增长率已经达到20%-30%,已经占有相当大的市场率,其已成为我国国民经济中不可或缺的交通运输和工程作业的主要设备。特别是近些年来汽车产销量在飞速增长,对汽油、柴油等资源供不应求,采用罐式车将是一种很好的运输方式,同时我国大西部地区正在进行油气资源的建设开发,石化及炼油业未来必将迅速发展,运输车辆的需求将大幅增加。

我国的罐式车生产于20世纪50年代,由于当时社会需求量和技术水平的限制,主要是生产小型运油车,其缺陷是容量小、性能差、运输效率低等。在70年代,国内专家和专业工程人员大力研发设计、制造,最后生产了许多新型罐式车。上世界80年代至今,罐式车的产量、车型和装配性能都得到快速的提高。目前国内罐式车市场有上升趋势,发展势头总体上十分良好。

然而我国目前在罐体制作上使用的材料与发达国家相比较为落后,罐体使用的普通低碳钢,虽然机械性能好,刚度、强度都可以满足需要,焊接性能也比较良好,适于大规模生产,经济效应上也比较低廉。但低碳钢密度大,防腐性能差,在装运腐蚀性物料时,加工时要额外涂抹防腐材料。随着人们对可持续发展、低排放等问题的重视,汽车轻量化已是大趋势,而普通钢难以满足要求,现阶段势必寻求其他优质材料。目前主要材料有铝镁合金、高强钢等。由于铝镁合金的成本较高并且焊接工艺性差,研发效率低,我国制造技术和成形经验目前十分欠缺,市场上主要使用高强钢。高强度钢性能优异,同样情况下质量轻、强度大,且成本相比于铝合金等昂贵材料来说,其经济型优势明显,使用高强度钢将是我国现阶段汽车优化研究的主要材料[4] 。

我国在高强钢的应用上目前存在许多问题。其成形性较差,高强钢抗拉强度、屈服性能都较高,故而材料延展性低,存在加工高回弹的缺陷。在实际生产中,高强钢的车身零部件成形过程中易出现起皱、开裂等问题。与低碳钢相比,高强钢的回弹会更大,也是成型中要解决的主要问题。随着钢材强度的提高,特别是大于1000MPa的钢材,之前传统的冷冲压方法对一些结构、形状相复杂的车身零部件,生产上存在许多限制和缺陷。就高强钢来说,随着初始屈服强度增大,回弹呈现增加趋势,故而高强度汽车钢加工,主要是研究回弹预测与补偿。

现代高强钢的生产也在向以热代冷方向发展。高强钢零部件通过冷冲压的方式已经无法保证其质量,取而代之的是全新的热成形技术。热成型技术是目前加工高强钢最普遍的工艺方法,其以传统的冲压工艺为基础,结合热锻技术,先对钢材进行加热处理,然后再对其进行加工。热成型工艺优点在于节省了工序,使得热成型工艺既可以保证板料成型性,同时也提高了制件的强度,缩短工业制造周期,最重要的是对回弹、起皱、破裂等缺陷有较好的防控作用[6] 。与此同时热成形技术也有其缺陷。它不仅存在零部件表面质量下降等问题,其制造成本较传统工艺也十分昂贵,这也是目前亟待研究和克服的问题。

总体来说,我国罐式车较国外相比十分落后。不仅是在轻量化材料研究上,比起国外先进的铝合金产业,我国铝制罐式车举步维艰。同时在高强度钢的生产与加工上都难以与国外成熟工艺相比,对高强度钢仍急需研究其生产和加工工艺。除此之外,国外罐式车结构优化也走在了前面,国内仍旧统一外购底盘,缺少这方面的研究设计。在加工设备、技术方案、检测手段、科研成果等方面都十分落后。因此国内罐式车研究势在必行,不仅前景巨大,对国民经济以及工业运输都有很大帮助。

1.3 课题目的及意义

现代科技发展突飞猛进,各种工业用设备尺寸越来越大,罐体运输车也是如此。由于罐体尺寸较大,其设计和加工仅仅靠经验来远远不够。但是用实车模型来验证,会费时费力,且难以支撑材料损耗,产品设计周期长,制作效率低下。有限元法则可以避免这些问题,其也常常用来对工程应用问题进行模拟仿真、优化改进,这也是目前急需研究的领域。

目前,我国罐车制造业存在许多问题,理论研究和科研成果匮乏。国内关于罐式车的文献只有十几篇。而罐车运输的有很大一部分是有毒、易燃、易爆、腐蚀性的危险产品,但目前各式罐式车品种繁杂,设计和安全标准没有明确规范,罐体的形状、材质、加工设备、防护设施等都很混乱,工业上存在许多安全隐患。与此同时专业人员很少,技术也十分落后,罐车企业人员配置上紧缺,工人缺少技术指导,工作量大,生产效率低,制造周期长。加工设备落后,压型工装设备由国外进口价格昂贵,企业在罐车筒体的压型工序上不得不手工操作,不仅质量无法保障,也存在许多安全隐患。检测设备也相对落后,气压和液压达不到最小试压值,而人工记录检测数据,可信度不足,缺乏实时监控。可以说,国内罐式车急需研究轻量化以及加工工序的优化。

本课题的罐式专用车辆高强度钢成型工艺研究对于罐式车辆的制造与发展具有重要的意义。现阶段高强钢是我国罐车优化的主要材料,其加工缺陷和应力分析对生产指导有很大帮助。不仅可以提高生产效率和安全性,为罐车的结构优化提供强理论依据,而且有限元分析高效节能,也是目前十分优越的工程分析手段,对生产有很大指导作用,符合国家可持续发展战略思想。

1.4 课题内容

1.4.1 研究内容

本课题是罐式车高强钢罐体成形工艺的研究,主要是罐体卷板成形工艺,以及罐体最后的焊接工作。

在进行罐体卷板成形时,罐体表面质量以及板材的回弹是面临的主要问题。本课题中主要借助有限元分析软件来模拟板材卷圆过程,通过成型过程中板材所受应力以及发生的等效塑性变形情况,分析罐体设计的合理性以及结构上的应力危险点;通过模拟的卷板过程,可以研究板材卷板时的回弹规律,主要影响因素有卷板机辊子下压量、板材强度、板材摩擦系数、板材厚度等。

目前国内外焊接工艺差距较大,查阅文献比较不同焊接工艺优缺点、经济效应,针对罐体高强钢成分、强度等,研究确定较适合的焊接工艺。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: