U肋角接头焊接工艺评定方法研究毕业论文

2020-02-19 15:46:18

摘 要

本文主要介绍正交异性钢材中U肋的工艺评定方法研究。针对U肋这种结构评定时需要做的试验项目进行分析选择,因为目前对于U肋角焊缝的测评并没有明确的相关标准,所以得根据已有标准自行设计相关试验来对其进行测评。试验完成得到数据以后再与国家标准相比较来判断我们设计的U肋接头的合理性。

工艺评定试验中我们进行了拉伸试验,冲击试验和硬度试验。拉伸试验中,我们对照国家标准设计好尺寸,测得最后试样的抗拉强度达到610MPa,符合国家标准要求;冲击试验得出的冲击吸收功为90J大于钢桥梁标准47J;硬度试验中焊接部位最大硬度为HV300小于钢桥接头硬度标准HV500。综上这些试验证明我们设计的工艺评定方法能体现出U肋的基本机械性能。

关键词:U肋;工艺评定;双面焊;焊缝

Abstract

In this paper, the technology evaluation method of U - rib in orthotropic steel is introduced.The test items needed to be done in the evaluation of the u-rib structure are analyzed and selected. Because there is no clear relevant standard for the evaluation of u-rib fillet welds at present, relevant tests should be designed and evaluated according to the existing standard.After the completion of the test, the data obtained will be compared with the national standard to judge the rationality of the u-rib joint we designed.

In the process evaluation test, we conducted tensile test, impact test and hardness test.In the tensile test, we designed the size according to the national standard, and the measured tensile strength of the final sample reached 610MPa, meeting the national standard requirements.The impact absorption work obtained from the impact test is 90J larger than the standard 47J for steel Bridges.In hardness test, the maximum hardness of welding part is HV300, which is smaller than the hardness standard HV500 of steel bridge joint.In summary, these tests prove that the process evaluation method we designed can reflect the basic mechanical properties of the U rib.

Keywords:U-Rib;procedure qualification;double welding;Welding line

目 录

第1章 绪论 1

1.1正交异性钢板发展情况 1

1.2 U肋发展的意义 1

1.3 U肋面临的问题 3

1.4铁路钢桥角接头规范 4

1.5论文工作对社会、健康、安全和环境的影响 4

第2章 U肋试验过程 5

2.1 U肋焊接工艺规程制作 5

2.1.1 焊接工艺参数及要求 5

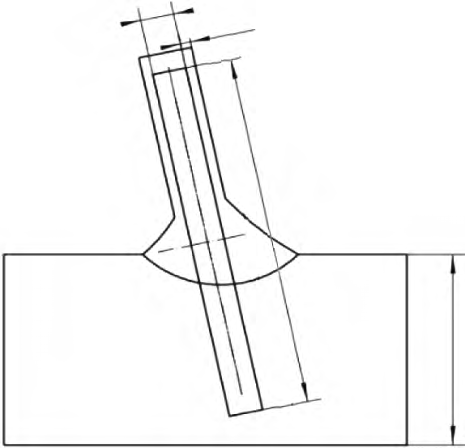

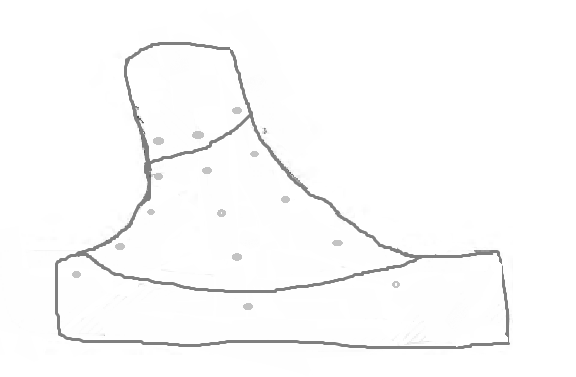

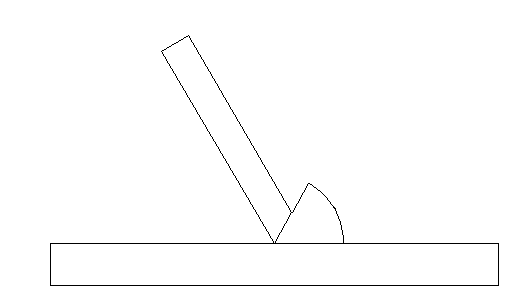

2.1.2 确定钢板尺寸及U肋坡口角度 6

2.1.3 试样的装配 7

2.2 U肋焊接试验及评定试验设备要求及原理 7

2.2.1 焊接试验设备及原理 7

2.2.2工艺评定设备及原理 7

2.3 U肋焊接方法研究 8

第3章 U肋工艺评定过程研究 10

3.1 U 肋试样工艺评定设计 10

3.1.1 U肋试板切割 10

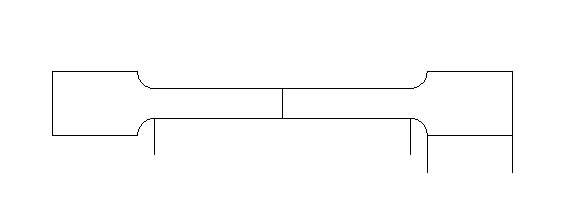

3.1.2 U肋拉伸试验取样 10

3.1.3 U肋冲击试验取样 11

3.1.4 U肋硬度测试取样 11

3.2 U肋接头成形及金相分析 12

3.3 U肋接头疲劳性能测试 13

第4章 U肋接头工艺方法研究结果分析 15

4.1 拉伸试验结果分析 15

4.2 冲击试验结果分析 15

4.3 硬度试验结果分析 15

4.4 疲劳性能分析 16

第5章 结论 18

参考文献 19

致谢 20

附录1 21

第1章 绪论

1.1正交异性钢板发展情况

近年来,随着经济发展的迅速我们对交通建设发展的要求也日益提高。无论是从焊接技术,材料技术,工艺检测技术还是研发设计技术上的进步都很显著。大跨径钢桥在通行和运输上给各个国家都带来了巨大的方便。钢结构桥梁的发展已经有很多年,它的建设也是融合了很多专业知识和几代人的智慧。20世纪中期开始,随着正交异性薄壁钢箱梁结构以其高度低、自重轻、刚度大、极限承受力大、易于加工制造且结构连续好等优点,已成为钢桥桥面板的主要结构形式。因为大跨径正交异性钢桥具有自重轻、整体安全性好、易于工厂化制造、装配化施工,便于回收等优点,被世界各国广泛应用[1]。随着计算机技术的发展、桥梁结构计算的能力提高、焊接技术的改进以及高强度钢材的应用,正交异性板的设计和制造变的更加成熟,正交异性钢桥面板结构得到了长足发展[2、3]。因为其优点受到了各国钢桥设计者的喜爱,它的合理应用已经越来越成为衡量世界各国钢桥制造水平的重要因素。正交异性钢桥的出现符合大跨径和特大跨径的要求,成为主要发展的桥梁类型之一。

正交异性钢板U肋单元结构的主要组成就是U形肋再加上底板。为什么要选择U形肋呢?因为在钢桥投入使用过程中,往往是用于通行汽车、铁路等交通运输工具。这些东西因为自身重量大还有车轮通过对桥面产生的一个反复交叉变换的载荷会持续不断对桥面施加应力,时间一长就会对钢桥产生破坏。而U形肋能大大的改善这种桥面板的受力。自英国塞文(Severn)桥首次报道疲劳开裂以来,疲劳裂纹不断涌现,并呈现“早发性、普遍性、多发性、再现性”的典型特征,严重威胁钢桥面板结构的运营质量、安全性和耐久性[4]。以厚度为12mm的钢板为例,顶板较薄、弯曲刚度较小,U 肋支撑处顶板截 面刚度突变 ,车轮局部作用使得顶板焊趾及焊根 承受集中应力而萌生疲劳损伤 ,进而可能扩展为 贯穿顶板的疲劳裂纹[5]。针对这些问题,国内、外学者提出了镦边U肋、大焊角焊缝和双面焊接3种提高U肋与顶板连接焊缝疲劳性能的新型构造措施[6]。U肋与横隔板结合部中,焊缝焊趾及弧形切口亦承受集中应力而可能出现疲劳损伤[7]。国内外学者做出这些研究的目的就是为了改善钢桥的疲劳和耐久问题。所以我们针对钢桥构造中重要的组成单元U肋的工艺评定试验进行研究。

1.2 U肋发展的意义

正交异性钢桥广泛应用,随着交通流量增大和服役年份增长,部分钢桥面板

出现钢结构疲劳损伤和沥青混合料铺装层病害,影响桥梁结构安全及耐久性[8]。其中U肋板单元是正交异性钢桥梁节段的主要组成部件,它的生产效率和焊接质量,直接关系到钢结构桥梁的成本和使用寿命。钢桥梁的桥面板结构是由底板、顶和U肋焊接组成的,整个U肋呈现一个封闭的形态。这就使得焊接形成了一定的困难,本次研究U肋与顶板之间采用埋弧双面焊的形式进行连接。根据JTG D64—2015《公路钢结构桥梁设计规范》的要求需要焊接部位的熔透率达到U形肋腹板的80%才能达到基本的要求。就目前来说针对于U肋,因为U肋的性质决定它现在并没有非常有效方便的无损检测方法,所以对于焊缝内部的情况并不能有效的发现。一座钢结构的桥制作完成投入正常使用后主要是承受交变载荷的作用,在这种载荷的作用下材料极易产生疲劳裂纹。随着时间的累积,产生的疲劳裂纹越来越多,慢慢的会导致钢桥梁结构的耐久度下降影响桥梁的正常使用寿命。研究表明,提高提高接头熔透率能一定程度提高接头的耐疲劳性能,但仍无法避免疲劳裂纹的出现[9]。究其原因是那部分没有熔透的截面会产生突变,从而导致该位置极易产生应力集中,然后再在交变载荷的作用下该部位就特别容易发生开裂。因此制作U形肋试样时需要控制好它的熔透率。所以在设计制作试样时,需要对坡口,焊接工艺,焊接时的装配等情况进行调节控制。

钢桥的发展存在着很多难题比如正交异性钢桥面板疲劳开裂影响全桥的耐久度和安全性,钢桥面铺装昂贵且极易破损。可以这样说钢桥结构的危害主要是在桥面,桥面的危害主要就是在U肋上。对U肋而言它的重量不超过全桥总重的10%,它的焊缝却超过全桥总长的50%,由于U肋焊缝病害超过全桥的90%。

对于U肋存在的问题大概有以下几个。第一个因为从构造上来看U肋是半封闭形状,而它内部的空间不大,这就造成了在U形肋内部焊接的困难程度所以大部分是在外侧进行单面焊接。但是在进行单面焊接时,焊接部位并不能完全熔透,会留下部分未熔透的地方。该部位对钢桥来说是一个产生裂纹的隐患。随着该部位不断地承受载荷的作用,会导致底板与U形肋之间发生疲劳断裂,久而久之就会使钢桥的整体受到影响,从而降低钢桥的寿命。第二个原因是和U形肋的非焊接部分相比,焊接部分的厚度发生了变化,厚度发生了变化就会导致该处受力后的表现发生变化,由原先受力后不会发生变化,到靠近焊缝部分受力后产生弯曲,最后导致断裂。这部分的变化会直接导致桥面的铺装发生损坏,就会产生明显的我们肉眼能见的裂纹,对桥梁安全性能有很大影响。

相对来说正交异性钢桥存在着比较严重的疲劳问题一般是由以下方面引起的(1)钢桥面存在着应力集中问题因为对钢桥而言应力分布问题很复杂所以很容易引起应力集中;(2)对钢桥来说是一个全焊的结构,全焊结构存在着一定的焊接质量问题;(3)钢桥在通车后因为车重量的原因需要承受比较大的载荷的作用,所以它的疲劳性能还是很关键的;(4)现在国内外对疲劳性能的研究不多,导致并没有很规范的标准来衡量。中国在这方面的研究目前也取得了一定的成果,比如韩静涛教授提出的局部加热辊压成形技术,这个技术使得U形肋和桥面板之间的接触面积增大,这方面对提高焊缝的疲劳性能具有很重要的帮助。当然欧美、日本等一些国家也对钢桥U肋面板的疲劳性能的研究做出了重要贡献[10,11]。对于传统U肋来说U肋冲击成型、内应力大;焊厚尺寸小,肋腹板偏心受力;坡口、钝边另行加工成型质量差。而通过世界各地学者们的研究制造出来的新型U肋是辊压变成型、内应力小;钝边内偏、焊厚尺寸大、肋腹板轴心受压;坡口钝边在线同步加工成型、加工精度高;经过多次载荷试验对比:U肋端部加厚后肋、板焊缝处应力幅大幅度下降、疲劳强度显著提高。

1.3 U肋面临的问题

合理的、经济的选择焊接工艺评定方法是很重要的一个步骤。企业的目标就是用数量更少的评定项目来做更多的、覆盖面更广的性能测试。进行焊接评估以验证所设计出的焊接过程的正确性。同时也是为了改善焊接接头的机械性能,可弯曲性能和一些其它性能以满足预焊接程序的特定要求。验证工艺测试的结果也是确保产品的焊接质量的很重要的一环。施工单位首次采用的钢材、焊接材料、焊接方法、接头形式、焊接位置、焊后热处理制度以及焊接工艺参数、预热和后热措施等各种参数的组合条件,应在钢结构构件制作及安装施工之前进行焊接工艺评定[12]。选择哪些评定项目是一项理论性和实践性相结合的工作,既要满足国家标准的硬性要求和规范,还要有充足的公司实地调研经历来满足实际操作过程中它的应用性问题同时也能适用于新产品的开发。另外,应该注意焊接工艺之间的联系,还要符合各公司真实的技术环境,做出既能符合标准要求还能降低数量要求的评定工艺,这样能大大的提高生产效益。

制作出试样后对试样进行焊接工艺评定是必不可少的一个步骤。对试样进行工艺评定的目的是为了(1)评定制作焊接接头的单位是否能做出满足国家标准要求的焊接接头,该焊接接头是否具有实用性;(2)焊接工艺评定的进行也可以反过来对制作焊件的焊接工艺规程进行评价,所以它还能检测一个单位是否有能力做出正确的焊接工艺规程;(3)也能为制作接头时设置的各种参数条件等提供客观的评价,并提供可以优化修改的建议。一套完整的焊接工艺评定流程能确认各种焊接接头编制的焊接工艺卡指导书的正确性和合理性。对试样进行工艺评定时,我们取样后,对试样进行打磨、抛光等处理,然后再对试样进行破坏性的检测,通过破坏性的伤害来测得我们所需要的实验结果,当然这种破坏性是不可逆的。

目前对于U肋角焊缝接头的工艺评定并没有具体的国家标准。所以这里得自己选取设计试样形状尺寸来完成评定试验。评定的基本过程(1)首先根据我们需要制作的东西设计一个焊接工艺指导书;(2)再根据自己设计的指导文件选取所需的材料来制作试样;(3)根据指导文件把需要的试验焊接出来(4)对焊接出来的试样进行拉伸、冲击、硬度等一些工艺测试(5)根据测评出的工艺数据对照国家标准再对设计的工艺规程做出评判。

确定好U肋角焊缝的评定项目,选取具有代表性的试样,再根据相关标准和规定来确定试样的评定结果。对角焊缝来说测量冲击、拉伸试验的样品取样没有具体标准的规定,所以这里得根据现有国家标准自行设计检测的部位和尺寸来获得需要的结果。本文根据铁路桥梁正交异性板构造形式,设计、制作正交异性板U肋焊缝实验模型进行工艺评定试验研究;对U肋试件进行工艺评定分析;并对影响正交异性板工艺性能的因素进行分析总结;再对U肋的评定结果作出评价,提出一些改善措施;最后再进行总结评估。在制作焊接工艺规程时,在重要因素和补加因素不变的前提下,需要将在单一位置、单一焊材规格、较小范围的焊接工艺参数等特殊环境下形成的焊接工艺评定报告(PQR)变为具有指导意义的质量可重现的焊接工艺规程(WPS)[13]。

1.4铁路钢桥角接头规范

据最新的铁路钢桥规范要求规定焊缝有效厚度≤8mm时试样不做拉伸试验,我们试验焊缝厚度超过8mm可以做拉伸试验。规规范要求还规定了Q345钢熔透的角焊缝焊接接头的冲击吸收功为34J,如果板材厚度≤20mm冲击吸收功标准为27J。在硬度测试时硬度不能大于HV380。

1.5论文工作对社会、健康、安全和环境的影响

我们在进行论文的工作之前认真考虑了论文工作对社会的、对个人的影响。结果表明我们在开展与论文相关工作的时候,不会对社会造成危害,还能在社会的发展中起到有利的促进作用。在进行试验时有良好的通风系统也不会对健康产生影响。在工作时无论是人员的安全还是设备的安全都有充分的保障。该工作进行时,对环境不会造成危害,能充分保证环保性。

第2章 U肋试验过程

2.1 U肋焊接工艺规程制作

2.1.1 焊接工艺参数及要求

因为目前并没有对U肋角焊缝拉伸试验和冲击试验的相关的国家标准。通过查阅相关资料,参考以前的例子所以得自行设计接头的拉伸试验和冲击试验。

埋弧焊时我们把焊接时的电弧电压控制在30V左右,焊接电流为500A,直径为3.2mm的焊丝,焊丝的伸出长度控制在20左后,焊接速度为45cm/min。焊接速度不宜过快,焊接速度太快了,电弧都还没来得及熔化足够的焊条和母材金属,这会造成焊缝断面太小容易形成未焊透等缺陷。也不宜过慢,太慢了容易烧穿也容易造成焊缝金属大量堆积。

表2.1 U肋接头焊接材料选择与处理

母材 | 焊接方法 | 焊接材料 | 焊丝直径 | 焊后热处理 | 清根手段 |

Q345D | 埋弧双面焊 | H08MnA | 1.2mm | 消除热应力 | 碳刨,砂轮 |

在本次试验中钢材选用的是Q345D这种很常用的低合金钢材,这种钢板机械性能相对较好,而且本身含有的有害物质也相对于Q345A、Q345B、Q345C等一些Q345钢要低。钢板的厚度选择的是一般U肋的厚度8mm.该试验板的基本力学性能见表1。焊丝选用的是H08MnA(直径1.2mm),该焊丝配合焊剂进行埋弧自动焊能使得焊缝具有优秀的力学性能。配合的焊剂选择HJ431,使用之前需经过250℃烘干两个小时。

表2.1 U肋接头焊接工艺参数

焊接层 | 电流(A) | 电压(V) | 伸出长度(mm) | 焊接速度 (cm/min) | 电源类型和极性 | 焊剂种类 |

正面 | 500 | 30 | 20 | 45 | 直流反接 | HJ431 |

背面 | 510 | 32 | 20 | 50 | 直流反接 | HJ431 |

我们选择的焊丝直径为1.2mm,所以在埋弧焊时电流不能过小,电流过小时会使焊缝未熔透。过大的话会使焊件产生咬边、焊穿等现象。电压的话控制在30V左右。如果电压增大电弧长度增加,焊件被焊的面积增大,造成焊缝宽度增加,从而使熔池变浅熔深降低,会使焊缝造成未焊透的现象。焊接速度过快会造成单位面积的焊接上电弧减少会造成熔深和熔宽的减少。太慢的话会使接头部位焊接晶粒过大,造成力学性能的降低。焊剂的作用主要就是隔绝空气,防止熔池与空气直接接触。

制定好参数和材料以后在对实施焊接时的具体操作做出规定:

- 焊接前将焊接周围的杂志、油污清理干净

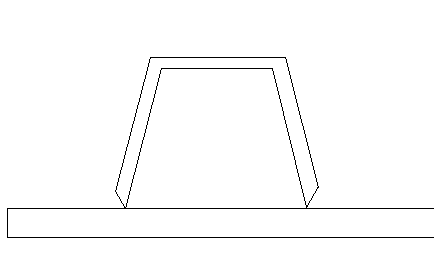

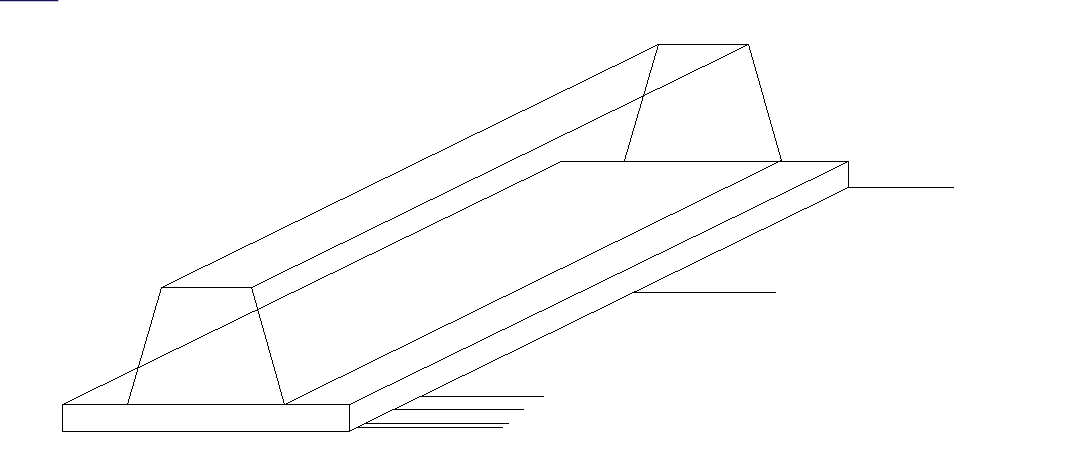

- 焊接时节点图如图2.1所示

- 焊接时把装配好的U肋平放,然后再在内外同时进行埋弧自动焊

- 装配时底板和U肋之间间隙要小于1mm

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: