厚板对接多层焊专用焊接装置控制系统设计毕业论文

2020-02-19 15:46:47

摘 要

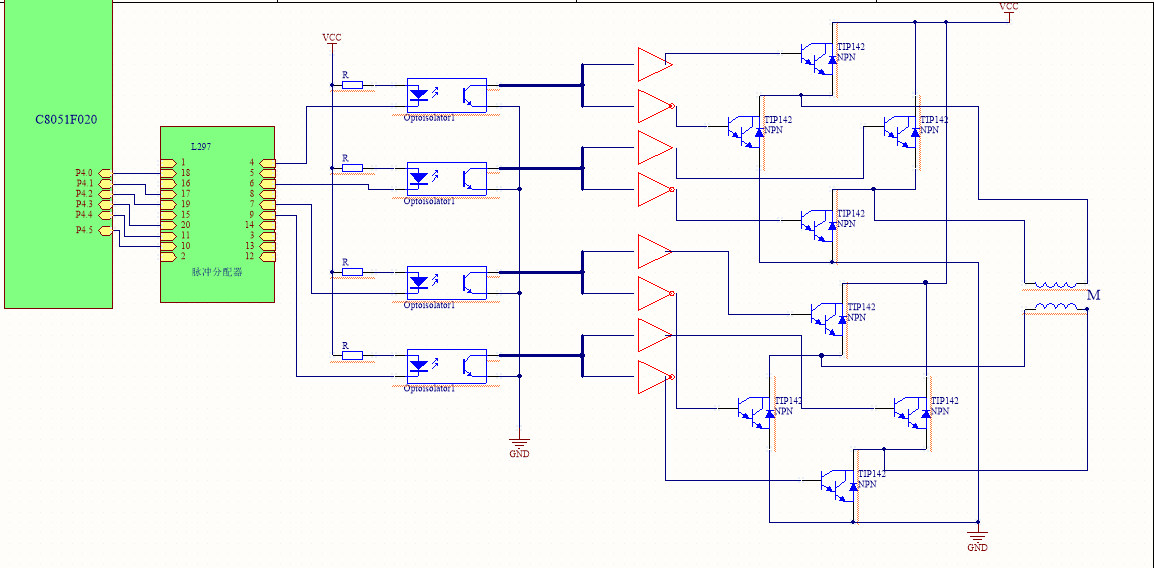

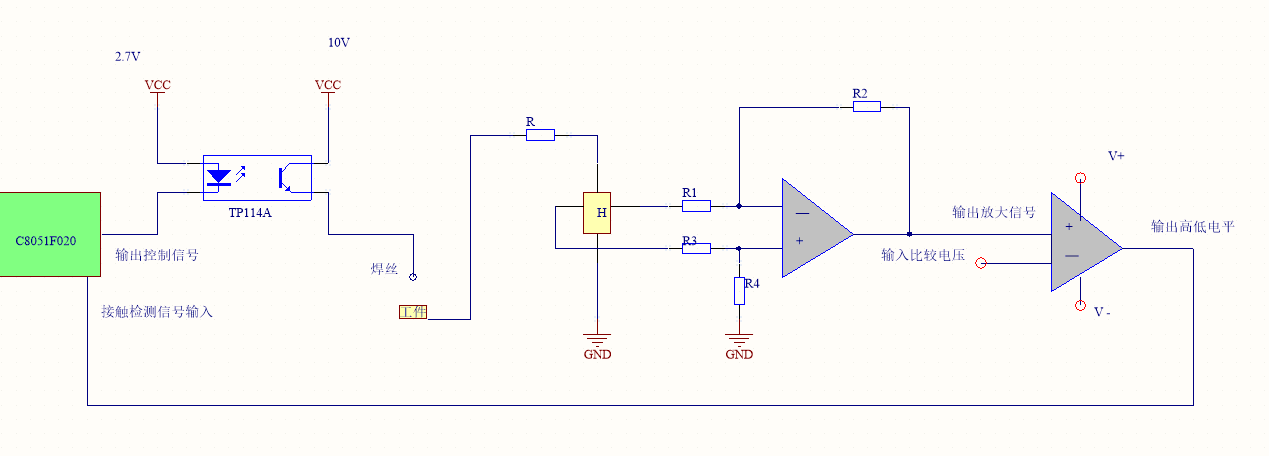

本文以C8051F020作为数控芯片设计在焊接过程中的焊炬运动系统,小车运动系统,送丝系统的电机控制电路,所有电机均采用二相混合式步进电机,焊炬运动电机控制电路以及送丝系统电路采用集成电路的方式设计,采用L6208作为控制芯片,可实现步进电机速度控制及正反转的控制。小车运动电机单独设计了一个电路,以L297芯片作为脉冲分配器,用光耦元件将驱动电路与芯片相隔离,驱动电路为双H桥功率驱动电路来实现双极性驱动。根据各个步进电机工作时的频率范围,通过改变PCA可编程计数器阵列的时基信号源及工作方式,为每一个设置不同的脉冲频率。设计接触检测电路以便于在焊接前测量焊接坡口参数,在焊丝与工件之间加一个小电压,通过接触来产生电流,经过放大器,比较器产生相应的接触信号,输入单片机中,收到接触信息后,单片机关停焊炬移动和焊丝送进动作,通过计算前面焊炬和焊丝的行程对坡口进行测量,得出坡口参数。

关键词:单片机控制;驱动电路;检测电路;硬件设计;集成电路

Abstract

In this paper, C8051F020 is used as the numerical control chip to design the welding motion system, the trolley motion system and the motor control circuit of the wire feeding system. All motors adopt two-phase hybrid stepping motor, torch motion motor control circuit and wire feeding. The system circuit is designed by means of integrated circuit, and L6208 is used as the control chip to realize the control of stepping motor speed control and forward and reverse rotation. The trolley motor is designed with a circuit separately. The L297 chip is used as a pulse distributor. The drive circuit is isolated from the chip by an optocoupler. The drive circuit is a dual H-bridge power drive circuit to achieve bipolar drive. According to the frequency range of each stepper motor, different pulse frequencies are set for each by changing the time base signal source and working mode of the PCA programmable counter array. Design the contact detection circuit to measure the welding groove parameters before welding, add a small voltage between the welding wire and the workpiece, generate current through contact, through the amplifier, the comparator generates the corresponding contact signal, input into the single chip, and receive the contact .After the information, the MCU shuts off the torch movement and the wire feeding action, and measures the groove of the front torch and the wire to calculate the groove parameters.

.

Key Words:microcontrollers control;drive circuit;hardware design;integrated circuit

目 录

0 绪论 1

0.1 本次设计的目的与意义 1

0.2 自动焊及其控制系统现状 1

0.3. 课题内容与实现目标 1

1 总体方案设计 2

1.1 自动焊装置概述 2

1.2 控制系统方案设计 2

1.3 数控芯片的选择 2

2 焊炬运动装置控制系统设计 3

2.1 焊炬运动系统步进电机控制电路的设计 3

2.1.1 步进电机型号的确定及工作方式 3

2.1.2 单片机PWM输出接口的设置 4

2.1.3 步进电机驱动电路的设计 4

2.2 焊炬运动计算 8

2.2.1 步进电机转速的计算 8

2.2.2 焊炬运动电机输入频率的计算 8

3 小车运动机构控制系统设计 11

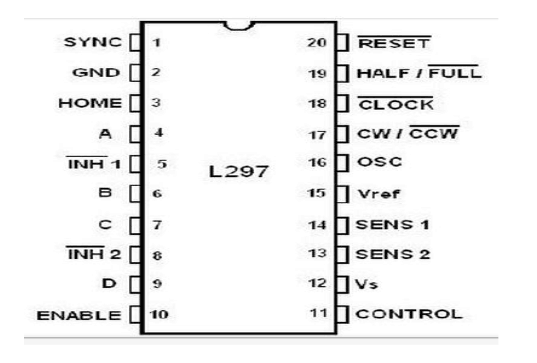

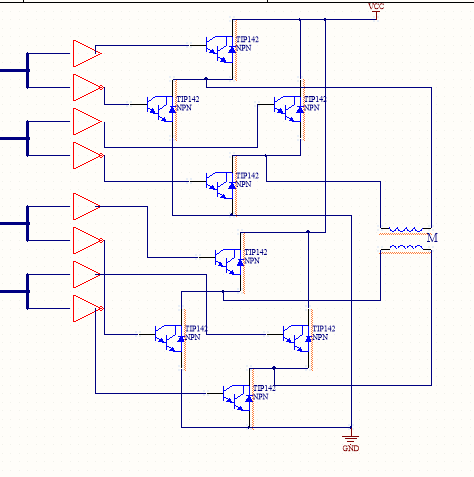

3.1 小车步进电机控制电路设计 11

3.1.1 小车步进电机型号的确定及工作方式 12

3.1.2 步进电机驱动电路的设计 12

3.2 小车运动的计算 15

3.2.1 小车电机转速的计算 15

3.2.2 步进电机输入频率的计算 15

4 送丝机构控制系统及接触检测电路的设计 16

4.1 接触检测电路设计 16

4.1.1 检测电路原理 16

4.1.2 检测电路参数选择 16

4.2 送丝机构的步进电机驱动电路设计 17

4.3 送丝控制速度的计算 17

4.3.1 送丝电机转速的计算 18

4.3.2 送丝电机输入频率的计算 18

5 结论 19

参考文献 20

致谢 21

- 绪论

- 本次设计的目的与意义

国内超高层建筑的发展已经到达高峰期,由于高强度钢的焊接工作量极其巨大,传统焊接工艺生产效率低,如果采用手工焊和半自动焊中,工人劳动强度大,生产环境恶劣。因此自动化焊接技术对于提高生产效率,提高产品质量有着重大的意义。

- 自动焊及其控制系统现状

目前对于自动焊接控制系统,国内外都有相应的研究,例如:天津工业大学的成利强[8]等人针对中厚板 V 形坡口多层多道焊机器人焊接工艺进行了研究,通过对机器人焊接顺序、焊接路径进行规划,利用简化的焊道截面计算出各个目标点的偏移量,完成对机器人程序的编写。利用机器人离线编程软件 Robot Studio 以及实际的焊接设备对所提出的方法进行了试验验证。

曹林攀[12]等人针对焊接路径规划提出了一种基于激光传感器获取焊缝信息自适应调整焊枪位置和姿态来纠正偏差的方法,首先提取表示焊缝位置的图元信息,采用等弧长原则对曲线图元进行离散,并用直线插补方式指导激光传感器对工件扫描。根据扫描获取的焊缝位置信息自适应修正机器人目标点的位置和姿态并再次对工件扫描,获取工件坡口特征信息。最后根据坡口特征参数及焊接工艺的要求,确定其它焊道的偏移量,对修正后的基路径偏移及对焊枪姿态的调整,实现多层多道焊路径自动规划。

Jinle Zeng[15]等人针对多层多道焊的焊缝位置识别提出了一种新的方法该方法融合了多层多道焊中的各种信息。首先,开发同步获取方法以分别在定向光和结构光源打开时获得各种视觉信息。然后,通过融合相邻图像来消除干扰。最后,来自定向和结构光图像的信息被融合以获得焊道的3D位置。实验结果表明,每个过程可以在30毫秒内完成,偏差小于0.6毫米。所提出的方法可用于机器人多层多道焊过程中的自动路径规划和焊缝跟踪以及电子束自由形式制造过程。

Chenghao Zhang[14]等人针对多层多道焊焊接路径提出了一种新的视觉传感方法。检测前一个焊接层,以预测下一层的焊接路径位置。基于图像捕获和图像处理算法,获得具有失真网格的高质量图像。由于从结构化的结构激光中提取特征点是困难的,因此提出了一种强有力的算法。通过对坐标转换的校准和计算,确定了全局坐标系统中的位置数据。

从上述研究可以看出,现在自动化焊接控制系统面临的几个主要问题有,坡口尺寸的测定,焊缝位置的检测,多层多道焊焊接路径的规划等。

- 课题内容与实现目标

本课题是高层建筑的厚板多层多道焊的自动化控制系统设计,相较于手工电弧焊可以大大提高生产效率,于产品质量。本设计主要是针对于焊接控制系统的硬件设计,首先通过选择合适的数控芯片从而控制步进电机的运动,完成了多个步进电机驱动电路的设计,坡口检测电路的设计,由于是厚板的焊接过程,需要考虑多层多道焊的实际情况,所以设置了四个步进电机,分别控制焊炬的运动,小车的运动,以及送丝系统的控制,通过对这四个步进电机的控制,从而实现焊接自动化

1.总体方案设计

- 自动焊装置概述

本次设计的自动焊装置主要是由PC机,数控芯片,多个步进电机及相应的驱动电路,测量电路以及控制开关组成。由PC机直接输出控制指令,在经由数控芯片处理信号,在输出脉冲信号进入相应的步进电机驱动电路,最后输入到步进电机中,控制步进电机的转速,从而控制焊接过程。测量电路主要用于测量焊接坡口参数,以便于设计接下来的焊接规范。

- 控制系统方案设计

自动焊控制系统的简图如图1.1所示。

检测电路

测量装置

C8051F020

单片机

小车行走

送丝电机

焊炬高度方向

焊炬横向移动

步进电机

驱动器

步进电机

驱动器

PC

步进电机

驱动器

步进电机

驱动器

控制开关

图1.1 控制系统结构示意图

从该简图中可以看出,由PC机直接控制单片机的运行,输入焊接过程相关的控制信号,单片机输出脉冲信号进入步进电机驱动器中,驱动器在将这一信号放大到足以驱动步进电机。设有4个步进电机分别控制焊炬运动,送丝运动以及小车运动,焊接前需要完成测量坡口参数操作,由焊丝与工件是否接触作为判断依据,检测电路产生电流,再将计算此前焊炬和焊丝运动的距离。

- 数控芯片的选择

本次设计选取的数控芯片是C8051F020单片机。随着科技的发展,单片机无论是在工业中还是在人们日常生活中有着广泛的应用,比如在工业上单片机会用于数控车床的制造,也可用于控制工业机器人,在日常生活中的家用电器也因为单片机的使用越来越智能化,自动化。

本次是焊接自动化控制系统的设计,数控芯片需要能够独立的控制多个电机,从而达到控制焊接过程的目的,同时还需要能够快速的,方便的,无级的调节电机运动的速度,因为随着焊接前焊机位置调整、坡口测量和焊接所要求的不同,所需要的焊接速度也就不同。

C8051F020是由美国CYGNAL公司推出的高性能单片机,该单片机的速度快,可达25MIPS,同时具有强大的控制功能,选择该芯片可以保证控制装置的快速响应,在焊接的过程中可以及时的完成焊炬以及小车的启动,停止,以及运动控制,所以选择该芯片。

- 焊炬运动装置控制系统设计

- 焊炬运动系统步进电机控制电路的设计

2.1.1 步进电机型号的确定及工作方式

步进电机是纯粹的数字控制电动机,它将输入的脉冲信号转变成角位移,即每给一个脉冲型号,步进电动机就转动一个角度,因此非常适合采用单片机控制。

步进电机有如下优点:

(1) 步进电动机的角位移与输入脉冲严格成正比,因此,当它转一转后没有累计误差,具有良好的跟随性。特别是坡口测量过程需要精确控制,如果测量不准,会影响焊接接头的之后成型,而步进电机的这个优点可以很好的满足条件。

(2) 由于步进电动机与驱动电路组成的开环数控系统,即非常简单,廉价,又非常可靠。同时,它也可以与角度反馈环节组成高性能的闭环数控系统。

(3) 步进电动机的动态响应快,易于启停,正反转及变速。在焊接过程中焊炬会往复运动,这也要求了步进电机可以实现正反转的问题,步进电机易于启停也代表易于控制,同时也便于调整不同的运动状态。

(4) 速度可以在相当宽的范围内平滑调节。在整个过程中我们不仅仅需要实现焊接过程方面的运动,还首先需要测量坡口参数,在不同的运动过程中,步进电机需要的速度也就不同,而由于速度可在相当宽的范围内可调,我们只需要控制步进电机的输入频率,就可以控制步进电机的速度。

综上所示,为便于单片机控制,同时还能达到控制的精度要求,所以本次设计的所有电机均为步进电机。

焊炬运动系统由两个步进电机组成,一个是控制焊炬水平运动的电机,一个是控制焊炬垂直方向运动的电机,由于是厚板的多层多道焊,为提高宽坡口情况下填充焊缝成形平整度,就需要实现焊接过程中一定程度的焊接摆动,设置一个控制水平方向运动的步进电机,同样不仅是为了焊接摆动,也是测量坡口时的需要。因为是多层焊,所以需要在垂直方向上运动,同时在测量坡口参数时也需要用到垂直方向上的电机。由机械设计所选取的水平方向上运动的步进电机的型号为YK42HB47-01A,所选取的垂直方向上运动的电机也是YK42HB47-01A型号电机。

YK42HB47-01A步进电机属于两相混合式步进电机。

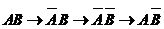

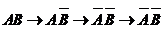

然后需要确定步进电机的工作方式,YK42HB47-01A型电机为二相电机,为了实现4次换相通电,就需要对某一相分别进行正向和反向通电,这样的驱动称为双极性驱动,二相混合式步进电机只能通过双极性驱动来工作。二相电机既可以单相通电也可以双相同时通电,在这里我们采用双相同时通电,每4拍转过一个步距角,两相正转时通电顺序为 ,反转时通电顺序为

,反转时通电顺序为 。

。

2.1.2 单片机PWM输出接口的设置

在焊接过程中,我们需要保证各个电机所控制的运动能够独立进行,比如在焊接时,需要焊接小车的运动,实现焊接摆动的水平运动,以及送丝电机的运动,在焊接完一层后,我们还需要控制垂直方向上的电机运动,为保证各个电机控制的独立进行,而不互相干扰,所以使用了可编程计数器阵列PCA的定时器功能来输出PWM脉冲信号。

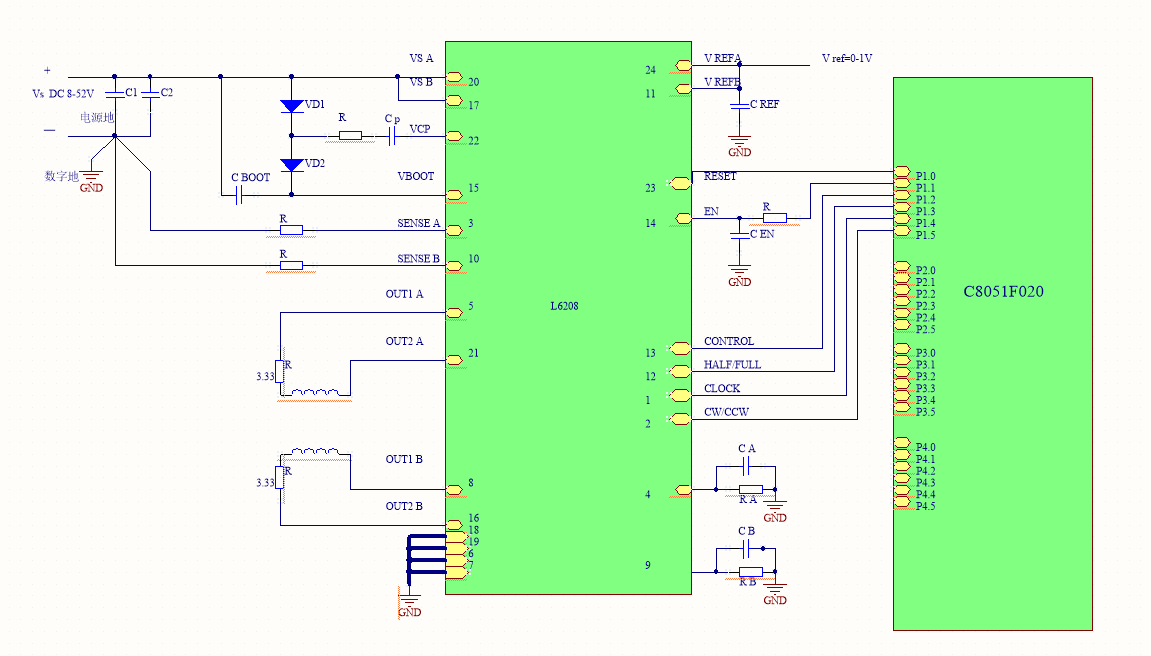

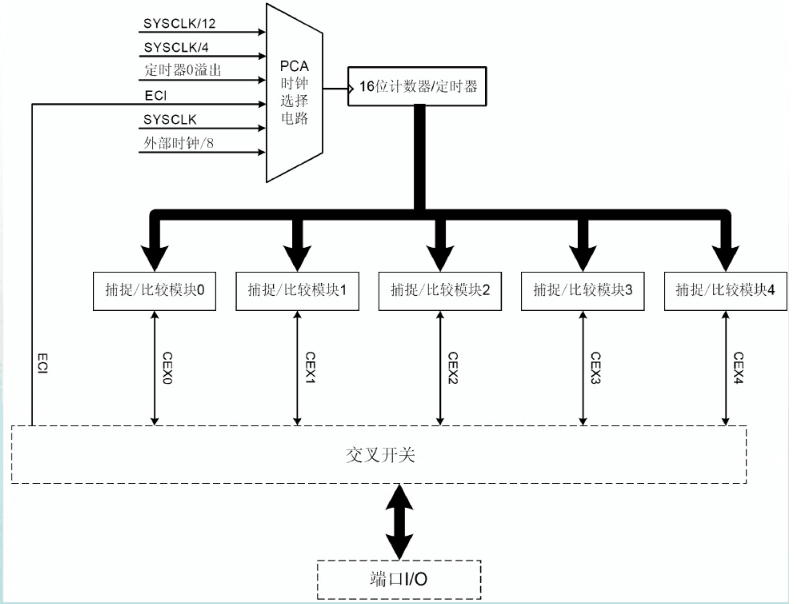

PCA包含一个专用的16位计数器/定时器和5个16位捕捉/比较模块,每个比较/捕捉模块有着自己的I/O线CEXn。可以通过配置交叉开关为每个比较/捕捉模块分配外部I/O端口。由一个可配置的时基信号驱动,时基信号有4个输入源:系统时钟12分频,系统时钟4分频,定时器0溢出或者ECI线上的一个外部时钟信号。PCA原理框图见图2.1。

图2.1 PCA原理图

由于我们有4个步进电机需要控制,而每个步进电机工作时的功率以及频率都是不一样的,比如小车运动电机需要更大的功率来驱动,同时工作的频率也是最大的,而与之相对的控制焊炬水平方向上的步进电动机的功率,以及频率是比较小的,我们可以通过选择时基信号的输入源来在一定程度上控制脉冲频率,从而达到控制步进电机转速的目的。

对于5个比较/捕捉模块,每个模块都可被配置为独立工作的六种方式之一:边沿触发捕捉,软件定时器,高速输出模式,频率输出模式,8位脉宽调制器以及16位脉宽调制器。在这里我们针对4个电机的工作频率的不同,而选取的工作方式也不同,主要是选为8位脉宽调制器以及16位脉宽调制器。

2.1.3 步进电机驱动电路的设计

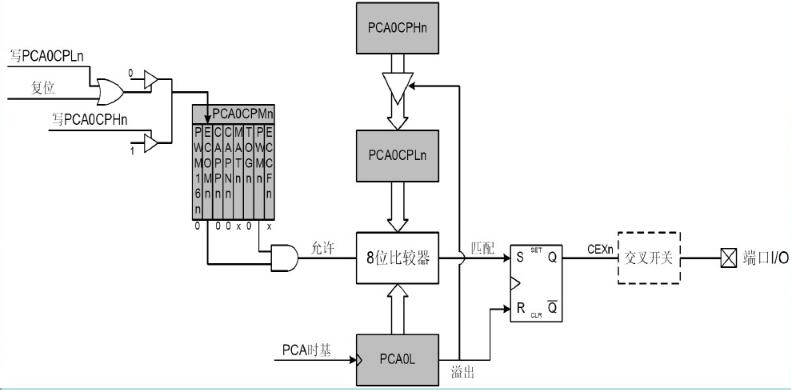

根据我们所选择的步进电机的型号对应的参数,这是一个二相混合式步进电机,额定电压,额定电流都较小,是一个小功率电机,驱动方式是双极性驱动,由于双极性驱动需要更多的开关管,成本更高,所以对于小功率的二相混合式电机的双极性驱动通常采用集成电路。

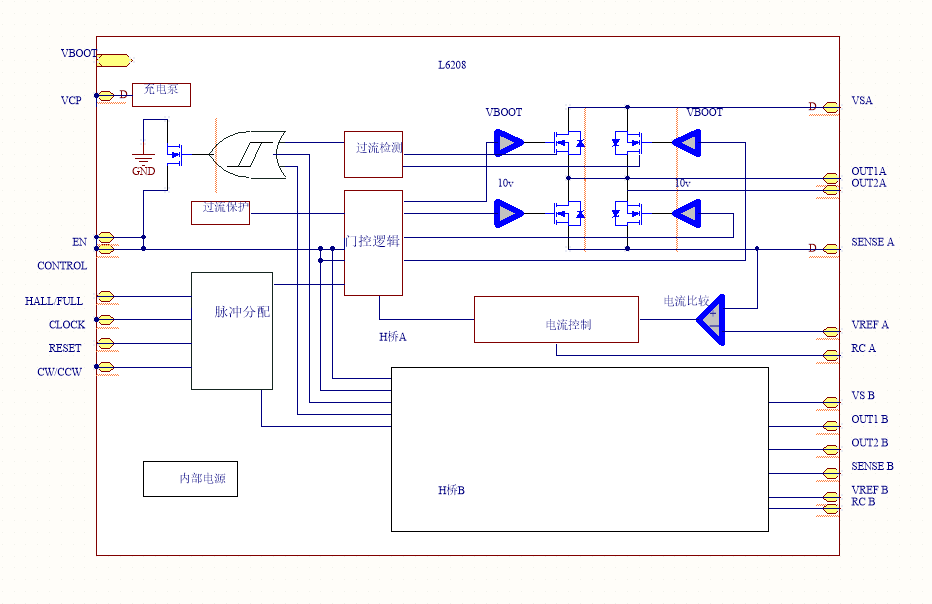

所以在本设计中,采用了L6208作为步进电动机的驱动控制芯片。L6208的主要性能及优点如下:

(1) 驱动电源8-52V,额定输出电流2.8A,不需要另加控制电源,由于电压可调节的范围大,适用范围更广,也很适用于小功率电机。

(2) 内部有死区,过热保护,欠压保护,过流保护功能。这个功能也可以很好的防止集成电路由于电流过高而被损坏。

集成芯片内部设有集成脉冲分配器,脉冲分配器可以将单片机输入的脉冲信号,以及正反转信号,复位信号等转换成需要的步进电机的输入信号;可选择两相或单相通电模式,这里选择两相通电模式因为采用的是双四拍的工作方式;同时可以选择整步和半步的工作方式,选择整步工作方式。

(3) 可选择电流快速衰减或慢速衰减模式。

(4) 电机步距还可实现细分驱动。

L6208的结构可以分为外部控制信号处理单元和两个相同的H桥控制与驱动单元,来自外部的控制信号经脉冲分配生成H桥的控制信号送入门控逻辑,来控制H桥的开关管的导通与关断。

L6208芯片原理图如下图2.2所示。

图2.2 L6208芯片原理图

由原理图可以看出,该集成电路包含了两个独立的功率MOSFET全桥,能够很好的实现二相混合式步进电机的双极性驱动,同时该装置的供应电压范围是8-52V,最大电流可以为2.8A,OUT1,OUT2可以直接与二相步进电机相接线,根据机械设计所选用的电机是YK42HB47-01A

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: