钛合金粉末热压成形本构模型研究毕业论文

2020-02-19 15:47:12

摘 要

本文借助Ti-6Al-4V粉末在室温下的模压试验、高温下的单轴压缩实验及高温下的巴西圆盘实验,针对钛合金粉末热压时的的本构模型进行了分析计算。在以前人所建立的Drucker-Prager Cap原始模型及优化后的室温下钛合金粉末成形Drucker-Prager Cap本构模型为基础之上,并对高温时在不同温度下分别进行的单轴压缩实验和巴西圆盘实验所得到的数据进行了分析和比较,得到了钛合金粉末热压成形本构模型。所得到的结果对于在实际生产过程中利用钛合金粉末制造出低成本、高性能的钛合金构件具有重要的指导意义。

论文主要研究了钛合金中的王牌代表Ti-6Al-4V合金粉末在80℃、140℃、200℃、260℃四组不同温度下根据所涉及的试验路径,分别对每组相同温度下不同致密度的压坯试样进行单轴压缩试验及径向压缩试验,通过实验数据计算所得的Drucker-Prager Cap模型参数中的剪切破坏面参数与热压温度之间的关系,探索温度对相对密度的影响,总结归纳出考虑温度影响的Ti-6Al-4V粉末的优化的Drucker-Prager Cap本构模型。并通过300℃下Ti-6Al-4V粉末典型的热压试验以及基于新优化下的本构模型,利用ABAQUS软件的模拟结果验证新模型的适用性。

研究结果表明:以Ti-6Al-4V粉末为代表的钛合金粉末在进行热压成型时,可以由本文所确立的优化的钛合金粉末热压成形本构模型较好的描述研究。

本文的特色:以Ti-6Al-4V合金为钛合金的代表,通过对Ti-6Al-4V粉末在高温时的粉末冶金过程进行模拟分析来研究钛合金零件的成型过程,构建出符合实际实验结果的Ti-6Al-4V粉末优化Drucker-Prager Cap本构模型,从而达到推动高性能钛合金零件加工发展的新境界。

关键词:Ti-6Al-4V粉末,Drucker-Prager Cap本构模型,热压成型

Abstract

In this paper, the constitutive model of titanium alloy powder was analyzed and calculated by means of ti-6al-4v powder molding test at room temperature, uniaxial compression test at high temperature and Brazil disk test at high temperature. Based on the Drucker-Prager Cap original model established by previous researchers and the Drucker-Prager Cap constitutive model for titanium alloy powder forming at room temperature after optimization, The uniaxial compression experiments and the Brazilian disk experiments conducted at different temperatures at high temperature were analyzed and compared, and the constitutive model of titanium alloy powder was obtained. The obtained results have important guiding significance for the production of low-cost, high-performance titanium alloy components by using titanium alloy powder in the actual production process.

The paper mainly studies the ace of titanium alloy, representing Ti-6Al-4V alloy powder at different temperatures of 80 °C, 140 °C ,200 °C, 260 °C according to the test path involved, respectively, for each group at the same temperature The density of the green compact sample is subjected to uniaxial compression test and radial compression test. The relationship between the shear failure surface parameters and the hot pressing temperature in the parameters of the Drucker-Prager Cap model calculated from the experimental data is used to explore the effect of temperature on the relative density. The optimized Drucker-Prager Cap constitutive model of Ti-6Al-4V powder considering temperature effects is summarized. The applicability of the new model was verified by the simulation results of ABAQUS software through the typical hot pressing test of Ti-6Al-4V powder at 300 °C and the constitutive model based on the new optimization.

The results show that the titanium alloy powder represented by Ti-6Al-4V powder can be better described by the optimized embossing model of titanium alloy powder established in this paper during hot press forming.

The characteristics of this paper: Ti-6Al-4V alloy is used as the representative of titanium alloy. Through the simulation analysis of the powder metallurgy process of Ti-6Al-4V powder at high temperature, the molding process of titanium alloy parts is studied, and the actual experimental results are constructed. The Ti-6Al-4V powder optimizes the Drucker-Prager Cap constitutive model to achieve a new realm for the development of high-performance titanium alloy parts.

Key Words:Ti-6Al-4V powder;Drucker-Prager Cap constitutive model;Hot press forming

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 钛及钛合金的制备、发展、应用 2

1.2.1 钛及钛合金制备 2

1.2.2 钛及钛合金在航空航天上的应用 2

1.2.3 钛及钛合金在生物医学上的应用 3

1.2.4钛及钛合金在油气开发上的应用 3

1.3 粉末冶金及基本理论 3

1.3.1 模压成型 4

1.3.2 热等静压成型 4

1.4 课题研究意义及主要内容 4

1.4.1 课题研究意义及目的 4

1.4.2 课题研究主要内容 5

第2章 研究思路及方法 6

2.1 实验装置 6

2.1.1 Ti-6Al-4V粉末 6

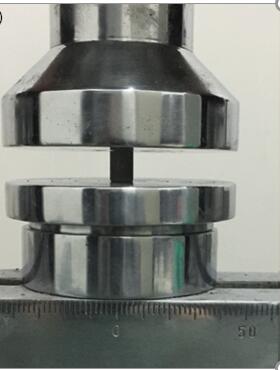

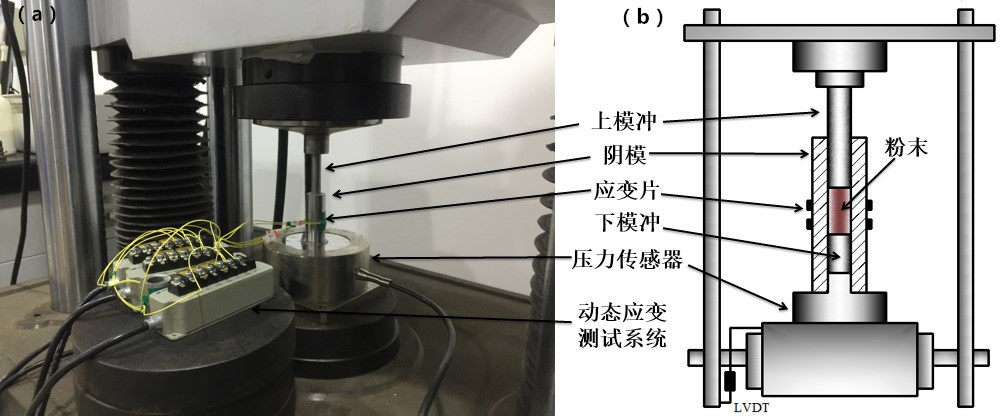

2.1.2 模具 7

2.1.3 润滑剂 7

2.1.4 实验设备 7

2.1.5 压坯的检测 8

2.2 单轴压缩实验 8

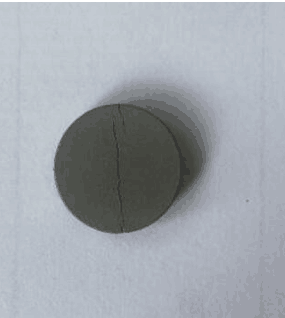

2.3 巴西圆盘实验 9

2.4 模压实验 10

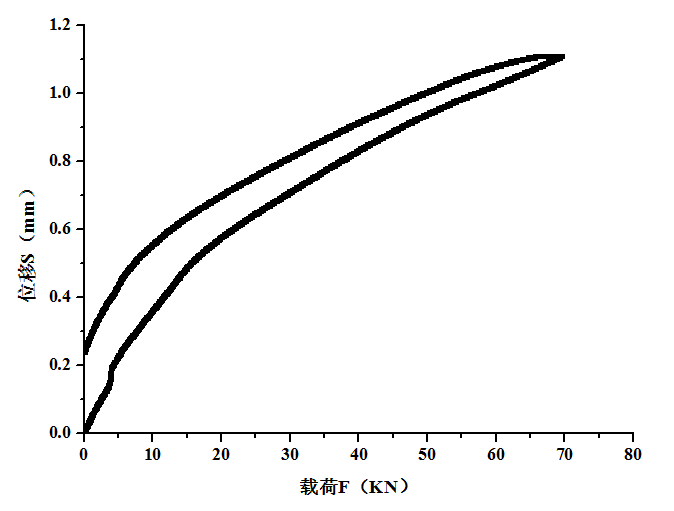

2.4.1 实验过程 10

2.4.2 模压实验的数据处理 11

第3章 冷压下Ti-6Al-4V粉末的修正 Drucker-Prager Cap本构模型 14

3.1 Drucker-Prager Cap本构模型 14

3.2 Ti-6Al-4V粉末冷压本构模型 15

第4章 Ti-6Al-4V粉末热压本构模型 18

4.1 热压压坯的单轴压缩实验及计算 18

4.2 热压压坯的巴西圆盘实验及计算 20

4.3 热压下剪切破坏面的参数的确定 21

4.4热压下的本构模型及验证 23

第5章 结论 25

致谢 26

参考文献 27

第1章 绪论

1.1 研究背景

钛及钛合金是一种于上世纪五十年代发展利用起来的一种新式不可或缺的关键结构材料,钛及钛合金具备优越的综合性能。该材料凭借密度小、重量轻并且断裂韧性高、耐热性高、强度比高、疲劳强度和抗裂纹扩展能力好、韧性及抗蚀本领优良等特点,普遍应用于航空航天、海洋、化工、军工、医疗等畛域,在航空、航天、军事、兵器、造船、车辆工程、生物医学等畛域取得日益广泛的应用,逐渐成为人们所关注的焦点;并被誉为仅次于铁、铝的正在崛起的第三金属、 未来金属、空间金属和海洋金属[1]。其应用和研发的水准越来越成为国家新材料研究应用水平的重要展现。鉴于上述种种优点,可以看出钛合金的应用前景是十分光明的。

尽管钛合金具有高的比强度、好的耐腐蚀性且力学性能不随温度的变化发生改变等一系列优良的使用性能,但是由于钛合金具备的一些特殊的性能使得钛合金在加工制造时显得并不那么平易近人。钛合金化学性质活泼,高温下易于与氧、氮、氢等发生化学反应从而引入杂质降低钛合金纯度,且铸造过程中容易产生毛刺、裂纹、缩松、缩孔等常见缺陷,使传统的铸造技术不太适合制备钛合金;且钛合金的高的强硬度以及低的导热性,容易造成锻件表面产生裂纹,而大的加工余量会降低材料的利用率导致成本增大,故它的机械加工性能也不好。显然,传统的锻造技术也并不适用于制造钛合金。上述方法都限制了钛合金的生产制备的发展。

基于传统的铸造和锻造技术难以快速高效制备钛合金,随着粉末冶金技术的快速发展,我们可以利用这种将金属制粉、压制、烧结、后处理的新型工艺来避免对钛合金进行传统铸造锻造时的种种不足,并继承二者的优点,制造出低成本、高性能的钛合金构件。基于上述论述,随着钛合金粉末冶金技术的发展,粉末钛热等静压技术在进行钛合金生产的时候,可以制造出与传统铸锻工艺相比成本更加低廉、组织更加致密并且性能更加优越的钛合金构件[2]。

在粉末压制的过程中,粉末结构的变形机理由本构模型来模拟表示。材料的本构模型是仿真粉末冶金过程的核心,决定着钛合金粉末压制成型模拟过程的正确与否。其中,Ti-6Al-4V合金自1954年成功被研制出来,一直占据着钛合金中的王牌地位,占钛合金总使用量的80%左右[3]。而Ti-6Al-4V粉末冶金成形技术模拟的难点是本构模型的建立,实践与理论不断结合才能创造出成功的本构模型,目前,现有的对钛合金粉末压制成型过程的本构模型还不够完善,有很大的局限性,且现有的本构模型与具体实验的结果相差较大,我们需要重新修正这些模型,找到一个更加普遍适用的本构模型。

为此,本文将确立基于温度影响的Ti-6Al-4V修正Drucker-Prager Cap本构模型。并对Ti-6Al-4V粉末压制过程进行模拟,根据模拟所研究出来的结论即影响规律转而对Ti-6Al-4V粉末在其他条件下的压制过程提供具体的理论指导。

1.2 钛及钛合金的制备、发展、应用

随着钛及钛合金在工业等邻域的进一步运用,其相应的制备技术也得不断地与时俱进。而技术的发展又进一步作用于钛及钛合金,使得它在各领域的应用进一步的发展。下面对钛合金的制备及在各领域中的应用发展做简单的介绍。

1.2.1 钛及钛合金制备

目前工业上广泛应用传统的锻造和铸造技术来制备钛合金构件。然而因为钛合金化学性质活泼,易于氧、氮、氢发生化学反应,需要在真空条件下进行铸造。且钛合金强硬度高,锻造成型难度大,成本也高。为了可持续地推行钛合金在工业生产中的运用,确保制造强国的地位,我们必须寻找到更加低成本的制钛技术[4]。除了上述两种传统技术外,快速发展的粉末冶金技术也不失为一种好的替代方法。

1.2.2 钛及钛合金在航空航天上的应用

由于单位重量飞机火箭在飞行时巨大的油耗量且产生大量的摩擦热,航空航天工业对运用的构件和材料有着严苛的要求。要求材料具备高的比强度、好的疲劳强度以及高温稳定性,而这些性能恰恰是钛合金所具备的基本性能,因此钛及钛合金广泛应用于需要良好强韧度的骨架和有耐热要求的发动机上面[5]。

1950年的时候,航空航天应用中仅有后机身隔热板,机尾罩等少量的不重要构件应用钛及钛合金。60年代以后,飞机机身中的梁、隔框等重要承力件也逐步运用钛合金来替代钢材。按照现阶段航天航空工业的发展来说,飞机越是先进、越是重要,那么它对钛合金的使用需求就越是大。根据有关资料显示,美国70年代应用的钛及钛合金密度由6%增长至10.3%,21世纪之后,美国战斗机的用钛量竟然高达40%[6]。当然,我国在钛及钛合金的应用上也不逊于人,从60年代生产的只含有9千克的钛合金质量歼 —7飞机,到80年代生产的钛合金质量高达到93kg歼 -8飞机。除了歼击机,昆仑涡喷发动机和涡扇发动机的钛用量均提高到20%以上。1970年以来,钛及钛合金开始普遍应用于民用飞机,载客飞机波音787用钛量高达136吨每架,含钛量占总机质量的15%[7]。并且,钛及钛合金也逐渐应用于航空航天工业中的旋压件、压气机、登月舱、火箭壳体等领域中。

1.2.3 钛及钛合金在生物医学上的应用

由于人体组织组成的主要部分都以金属组成形式存在。因此,独具特色的金属元素在生物医学的临床领域被广泛应用,最常见的三种金属分别为Co-C合金、不锈钢以及钛合金[8]。而在这三种主流金属中,钛及钛合金凭借它好的生物相容性,耐腐蚀,抗氧化等优异性能成为生物医学领域应用中的主流。纳米TiO2由于具有优异的光催化性、比表面积大的特点,可以利用光动力学诊断、声动力学诊断来进行早期肿瘤的诊断和治疗,并实现表面改性和抗菌的功能[9]。哈工大的徐丽娟教授,利用钛及钛合金的生物相容性能、力学和机械性能,制备了一种改善骨头结合的新型钛钼合金;用于口腔领域牙齿的镶嵌,是目前比较理想的牙齿材料之一。

1.2.4钛及钛合金在油气开发上的应用

随着人类工业文明的高速发展,对石油和天然气的需求进一步的增大,石油和天然气被誉为“工业的血液”,其存在为工业的发展做出了不朽的贡献。而石油和天然气作为一种不可再生的能源,其开采和应用正随着陆地上资源的耗竭慢慢向海洋转移。海水作为一种强腐蚀性介质会大大加速在油气开发过程中钢材的损耗,缩短服役钢材的寿命。为此,考虑到钛及钛合金所独具的良好的耐腐蚀性、高的抗拉强度以及优异的冲击韧性等性能,钛及钛合金已经逐渐成为油气开发领域的新宠。在开发油气的过程中,钛合金隔水管、钛合金钻杆以及钛合金输送线的运用使得油气开发过程的效率更高、维护成本更低,传统的镍合金管材逐渐被钛合金所取代[10]。

1.3 粉末冶金及基本理论

据记载,最早的粉末冶金技术就是在碳和氧化铁反应所得到的海绵钛上,疏松的海绵钛经过热压、捶打而形成致密的钛结构件的基础上所发展起来的[11]。粉末冶金技术是一项结合制备材料与成型零件,高效、节能、无污染、近净成形的先进制造技术[12],其以金属和非金属粉末的混合物作为原料,经过压制成型、烧结、后处理等步骤生产出所需构件的工艺技术。粉末冶金技术具有材料利用率高、所得组织致密度好、能熔炼制造高硬度金属的优势,使它比传统的铸锻焊接工艺更加收产业发展的青睐。目前,市面上常见的粉末冶金技术主要分为模压成型和热等静压成型两大类别,以下是关于这两种方法的简单介绍。

1.3.1 模压成型

由于金属粉末在被压制的过程中分为以下三个阶段:粉体压坯间的密度由于粉末受冲模力滑动而逐渐增大的滑动阶段、粉体压坯间的密度由于粉末在冲模力下显塑性不再滑动而波动很小的弹塑性阶段以及粉体压坯间的密度由于粉末受冲模力超过其抗拉强度产生断裂而继续增大的脆性断裂阶段。故模压成型是指在进行粉末冶金的时候,在模具型腔内填入金属和非金属的混合粉末,接着进行冲模以施加一个压制粉末的力,卸载,从模具中取出粉末压制形成的压坯。可以看出,我们所得到的压坯的性能如致密度、力学性能等都与粉末在冲模力作用下的行为即粉末与模具内壁间的摩擦因数有关。

1.3.2 热等静压成型

热等静压技术(HIP)是典型的材料工艺一体化的技术,它主要是在金属粉末上施加利用高压流体产生的静压力,早期主要起源应用于美国高速钢的批量生产[13]。自20世纪50年代美国巴特尔研究所成功研制出第一台热等静压装置以来,热等静压技术在金属粉末成型和陶瓷粉末成型领域发挥着越来越重要的作用,其技术的研发成功地将热压与等静压的优势结合起来,使得通过热等静压制备的零件质量和品质都很好。与其他成形方法相比,热等静压成形所制备出来的压坯的力学性能好、各向同性优良且压坯的密度分布十分均匀,具有好的结构适应性,可适应不同的工业领域的需求。这些年来,美国采用热等静压技术生产了巡航导弹发动机上的粉末冶金钛合金叶轮、侧风导弹上的粉末冶金钛合金头罩等导弹上的各种部件。随着热等静压技术的进一步发展,可以总结出钛合金粉末热等静压的工序如下:根据所需构件外形设计包套、填充钛合金、真空抽气、取出包套、得到压坯。与其他粉末冶金方式相比,热等静压技术由于在成型过程中各个方向受力均匀,得到的压坯各向同性的力学性能也十分优良。压坯的化学成分也十分稳定。

1.4 课题研究意义及主要内容

1.4.1 课题研究意义及目的

随着新一轮产业革命的到来,势必要寻找具有更加优异力学性能的金属来补充代替钢和铝目前所占有的地位。中国作为具有含钛量9亿吨的大国,拥有世界上最丰富的钛资源。且钛及钛合金具备优良的物理、化学、力学性能,已经在航空航天、电子、汽车、生物医疗等多个领域占领重要地位。因此,研究钛及钛合金的加工成型对我国钛资源的合理使用和各领域的开发分配都至关重要。

传统的钛合金加工方法材料利用率低、不易成型,这极大阻碍的钛及钛合金在工业中的进一步应用。随着新型技术的发展,粉末冶金加工钛合金不仅仅避免了传统工艺的缺陷,还得到高性能致密的构件。在粉末冶金过程中,最重要的压制坯料工序决定了制备出的钛合金构件成功与否。而现有的本构模型模拟实验结果与实验有着明显差异,且考虑到钛合金在多数运用领域,往往作为承受高温的重要承载件。为此,本文旨在建立钛合金粉末热压的修正本构模型,并对所建立的DPC本构模型进行仿真模拟验证,来为后来的钛合金粉末压制成型提供理论指导。

1.4.2 课题研究主要内容

目前最契合本研究的本构模型是在广义塑性力学模型基础上发展起来的修正DPC模型,它能有效展现钛合金粉末压制成型的全过程。钛及钛合金被广泛应用于航空航天、汽车、生物医疗等方面,但是目前关于钛合金压制过程的本构模型研究少,仅存的几个又和实际实验结果有较大差异。鉴于此,本文研讨的主要内容是:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: