后制动器底板冲压工艺及模具设计毕业论文

2020-02-19 15:47:32

摘 要

本文以基本形状零件在拉延成形和胀形成形时的变形特点为基础,主要研究了诸如开裂旋压机床上差距基础的阻碍。对板坯成形进行了计算模拟,模拟了初始拉伸过程,并对模拟结果中出现的裂纹等成形缺陷进行了改进。所涉及的工序有落料、冲孔、拉延成形、切边、外缘翻边、整形、压印等。对制动底座形成的理论分析进行了实验验证,结果表明改进的过程是合理可行的。该设计主要包括分析后制动下部的形成过程,并从冷变形理论出发,解决凸裂纹问题,并提出一种合理的冲压模具。其设计过程如下:

- 确定工艺方案,计算工艺参数,材料利用率及确定选板,裁板方案;

- 计算各工序压力机压力中心,初选压力机;

- 进行模具设计;

关键词:模具设计;形状零件;工艺参数;利用率。

Abstract

Based on the deformation characteristics of basic shape parts during drawing forming and bulging forming, this paper mainly studies the obstacles such as gap foundation on cracking spinning machine. Numerical simulation of slab forming was carried out to simulate the initial drawing process, and the forming defects such as cracks appeared in the simulation results were improved. The processes involved are blanking, punching, drawing forming, trimming, flanging, shaping, embossing, etc. The theoretical analysis of the formation of the brake base is verified by experiments, and the results show that the improvement process is reasonable and feasible. The design mainly includes analyzing the forming process of the rear brake lower part, solving the convex crack problem from the cold deformation theory, and putting forward a reasonable stamping die. The design process is as follows:

1. Determine the process plan, calculate the process parameters, material utilization rate, and determine the board selection and board cutting plan;

2. Calculate the pressure center of each process press and the primary press;

3. Mold design;

Key words: mold design; Shape parts; process parameters; utilization rate.

目 录

摘要…………………………………………………………………………Ⅰ

Abstract……………………………………………………………………Ⅱ

第1章 绪论……………………………………………………………………………1

- 研究背景与意义…………………………………………………………………2

- 冲压工艺的特点与优势…………………………………………………………2

- 论文设计的目的…………………………………………………………………2

第2章零件结构分析与冷冲压加工工艺方案分析及确定……………………………………3

2.1零件结构分析……………………………………………………………………3

2.1确定零件需要的基本冲压工序…………………………………………………3

2.2零件冲压工艺方案分析…………………………………………………………3

第3章主要工序的设计和计算………………………………………………………6

3.1冲φ75工艺孔.拉深复合模设计计算…………………………………………6

3.1.1工艺分析…………………………………………………………………6

3.1.2确定工艺方案……………………………………………………………7

3.1.3主要计算…………………………………………………………………7

3.1.4 模具结构形式选择……………………………………………………11

3.1.5选用标准模架、确定闭合高度及总体尺寸……………………………12

3.1.6模具的定位……………………………………………………………12

3.1.7模具零件的结构设计…………………………………………………13

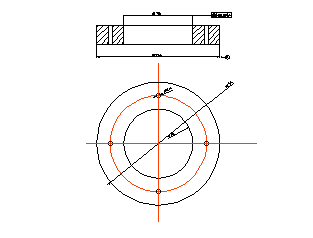

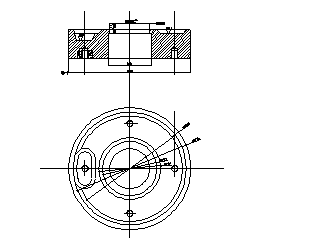

3.2切边.翻边.整形.冲φ98孔复合模设计计算…………………………………14

3.2.1工艺分析………………………………………………………………14

3.2.2计算工艺压力…………………………………………………………15

3.2.3凸凹模刃口尺寸计算…………………………………………………17

3.2.4 模具结构形式选择……………………………………………………18

3.2.5选用标准模架、确定闭合高度及总体尺寸……………………………18

3.2.6模具的定位……………………………………………………………19

3.2.7模具零件的结构设计…………………………………………………19

第4章 润滑与配合…………………………………………………………………22

4.1润滑……………………………………………………………………………22

4.2配合……………………………………………………………………………22

第5章 总结…………………………………………………………………………23

参考文献………………………………………………………………………………24

致谢………………………………………………………………………………………25

绪论

研究背景与意义

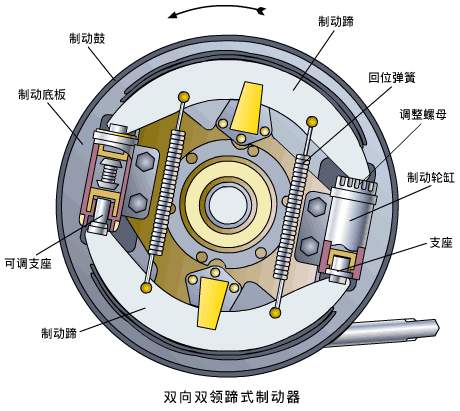

汽车制动器是汽车的一个重要组成部分,它在整个汽车中起到一个不可替代的作用。影响行车安全的因素很多,其中汽车的制动器系统可谓是汽车安全性能中首要的系统,汽车制动器就是这个系统中主要的执行器,其作用是显而易见的。目前,汽车制动器有两种形式,鼓式制动器和盘式制动器。这两种各有千秋,但随着汽车速度的不断提高,近年来采用盘式制动器的轿车日益增多,尤其是中高级轿车都采用盘式制动器。

(a) 制动器总成 (b) 制动器底板

图1制动器总成与零件

汽车后制动器底板,是制动器系统中一个重要组成部分,它的好坏直接关系到整车的性能。在过去的几年里,很多工厂都采用了不同的加工方法,虽然都能制成零件,但所耗的各方面资源很多,材料有所浪费,经过我在这段时间里的研究,通过参考各方面资料,找到了一种比较适合的加工方法。

随着国民经济的不断发展,机械技术与电子技术日趋结合为机电一体化,模具制造工艺技术跨入程序控制无人操作的时代,CAD/CAM技术普遍应用,整个模具工业从过去的技能密集型、劳动密集型转变为技术密集、资本密集型的工业。随着计算机技术,信息技术,自动化技术在制造业中的广泛应用,他们与传统制造技术相结合而形成的先进制造技术,发展迅速,应用越来越广泛。

鼓式动器由一般制板制动动蹄底制仍然分泵动片制仍然以鼓动制仍然连弹及簧组等成杆[[1]],首先通过它将置装压液液递传压动力上分泵到制后,再过然连弹通杆簧蹄片动制将使其向外推出生与产制相动鼓对摩擦前阻而止[[2]]。它首先通过液压装置将液压力传递到制动分泵上,然后再通过连杆弹簧将制动蹄片向外推出使其与制动鼓产生相对摩擦而阻止汽车前进[[3]]。从汽车诞生至今己有百年的历史,国内外许多专家学者对制动器都做出了大量的、开拓性的研究,涉及到摩擦学、动力学、振动理论和接触力学等多个研究领域[[4]]。国内也有很多学者对汽车制动器进行了相关研究[[5]]。

冲压工艺的特点与优势

冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形方法。冲模是将材料制造成工件所需冲件的专用工具,冲压工艺与模具、冲压设备和冲压材料构成冲压的三要素,只有它们相互结合才能得出冲压件。冲压工件会有模具的制造和帮助,这样无论是形状还是大小都是很精准的,而且模具的使用寿命很长,能够在高负荷下长期使用。冲压件的尺寸都是不同的,而且零件尺寸非常精准,它能够被运用在我们的生活周围和工业当中,比如家用电子设备,汽车制造,大家所带手表上面都会有着深拉伸冲压件的存在,所以很多地方都会用到这种配置。节能环保是深拉伸冲压件最好的优势,这主要来源于它具有特殊的制造工艺,在进行过程中,很多材料都会被合理的利用,而且不需要太多的能量消耗,这样可以有效节约能源。因此它能为很多的企业提升效率的同时,也追求了现代化社会当中的节能环保。由于冲压加工快速方便,加工时间极短,特别适合大批量快速生产,能够有效缩短加工周期

论文设计的目的

此次论文是一篇毕业设计论文,其主要目的是给毕业生一次训练的机会,设计出能满足后制动器底板成型要求的模具。对所设计出的模具应符合以下基本要求:1、模具必须能够完成零件的加工工序;2、必须给模具指定所使用的设备,并符合该设备的技术参数;3、在模具的有效期内加工的零件,必须能够保证零件的尺寸公差在零件图纸的允许范围之内;4、对于剪切、冲裁模具要保证使用期内的冲裁次数,并且磨模能顺利、简单地执行。

第2章 零件结构分析与冷冲压加工工艺方案分析及确定

2.1零件结构分析

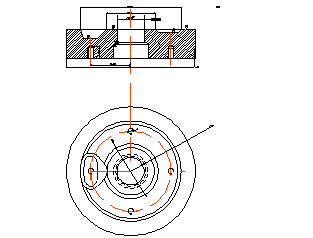

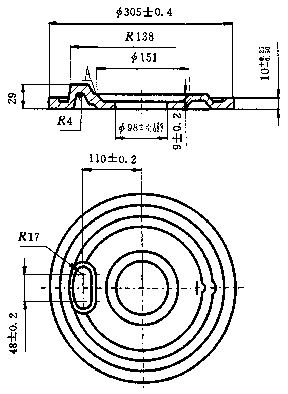

图2 零件图

图2 零件图

材料为厚度3mm的08号钢,是一中部浅拉深兼成形外缘翻边的零件,首先零件中部的平面有一定的平面度要求,而其中还要冲制一个外围大约为100mm×50mm近似椭圆的高为29mm的锥形凸台,同时还有一高度尺寸有一定公差要求竖边。总之该零件结构形状并不复杂,尺寸要求精度也不是很高,采用冷冲压是绝对没有问题的。

2.2确定零件需要的基本冲压工序

首先,为了得到该零件的坯料,需要落料或者圆剪工序,到底是采用落料还是圆剪,要根据坯料的精度要求而定,后面将进一步讨论。

为了得到零件中央的孔,需要冲压工序;为了得到零件边缘以内的环形槽及凸台的形状,需要拉深工序;为了得到竖立的边缘,肯定需要翻边工序;

由于零件高度尺寸10mm有一定的公差要求,零件经过拉深以及翻边以后,要想准确控制尺寸10mm公差是不太可能的,所以为了得到高度尺寸10 mm,在翻边后应有切边工序。既然要切边,坯料的尺寸就没有必要控制那么精确,因此考虑到工厂有圆剪机,所以坯料采用圆剪而不是采用落料,这样可以省略一副落料模具及冲床操作人员降低了生产成本[[6]]。

2.3零件冲压加工工艺方案分析

该零件冲压加工工艺方案有:

(1)圆剪→冲孔、拉深→切边→翻边

(2)圆剪→冲孔→拉深→切边→翻边

(3)圆剪→拉深→冲孔→切边→翻边

如采用(1)工艺方案,其冲孔拉深.工序冲孔模具的凹模直径大小,由于受到拉深模具的限制凭经验,冲孔凹模的强度不够,再经过计算,发现冲孔凹模的强度确实不够。所以(1)工艺方案是行不通的。

如采用(2)工艺方案,冲孔工序在拉深之前,由于孔很大,在进行拉深时,不够保证已经有的孔不再发生变形,这样就不能确定冲孔时孔的尺寸精度,所以要想保证冲孔的尺寸不变,只有将冲孔工序放在拉深工序之后,所以(2)的工艺方案也是行不通的。

现在来分析(3)的工艺方案是否行得通,从(3)的工艺过程来看,冲孔在拉深之后保证孔的尺寸没有问题,在经过拉深、冲孔之后进行了切边,这样在翻边之后保证竖边尺寸10 mm,不成问题,看来(3)的工艺方案是行得通的。

凸台的存在使方案(3)很难冲制出合格的零件,这是由于凸台圆角较小,使材料流动受阻,且凸台突出部分较高,外围尺寸较大,导致外部材料向凸台供应不足,凸台各圆角处的材料拉深应力超过材料的强度极限,材料被拉裂,使零件报废。

带着这一问题,经过参考一些有关资料,由于零件中部有一个φ98mm的孔,在不影响其冲压工艺及精度的前提下预先在坯料中部冲出一个φ75mm的工艺孔,它可以改变变形的趋向性,在板料冲压工艺中称为变形减轻孔,他具有使变形区转移的作用,使凸台和预冲孔这间的金属成为可以产生一定变形的弱区,在成型凸台时,孔径扩大,补充了外部材料的不足,也防止了成形凸台时由于变形程度过大产生破裂的可能,因此,确定加工工艺方案为:

圆剪→冲φ75mm工艺孔→拉深→切边→翻边整形→冲孔

根据零件的特点,金属流向凸台处的阻力大,特别是当行程接近到不死点,板料基本上在凸模顶面,而凹模底面及转折处被呀紧,金属很难流向圆角区,因此在拉深模具中放大顶部圆角,由R4放大到R8,并将图A处的转折点设计成直线形[[7]]。而最终的成型尺寸靠翻边整形工序进一步加工,以达到零件的尺寸精度,获得清晰的凸台轮廓。同时,凸模的凸台部分采用镶块式组合结构,给试模,维修带来了方便。

由于产品批量较大,不宜采用单一工序生产,而用级进模的工序太复杂,所以经过多方论证,决定用二副模具来完成此工件的加工。

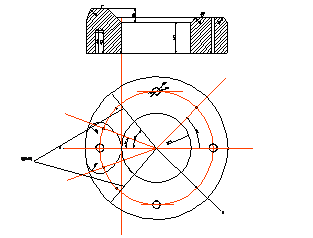

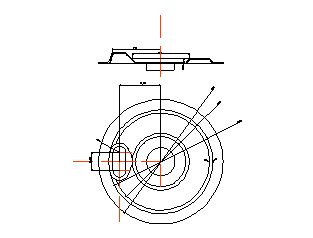

第一副为:冲φ75工艺孔.拉深复合模

第二副为:切边.翻边.整形.冲φ98孔复合模

第3章主要工序的设计和计算

3.1冲φ75工艺孔.拉深复合模设计计算

3.1.1工艺分析.此工件为有凸缘圆筒形体,要求外形尺寸,没有厚度不变的要求,可用拉深工序加工圆角r=8≥2t,满足拉深对半径的要求。08号钢拉深性能很好。

(1)计算毛坯尺寸

形状复杂旋转体拉深件的毛坯直径的计算可利用久里金法则即任何形状的母线AB绕轴YY转,所得到的旋转面积等于母线长度l与其中心绕轴线转所得周长2Лx的乘积(x为该段线重心至轴线的距离)

如图2所示,由于是环行件d凹=322mm,d=(276-3)mm=273mm,由凸缘相

图3第一步工序后的零件

对直径:

d凹/d=322/273=1.18,查表4-4[来自《冲模设计应用实例》除有特殊说明外,以下都相同]得Δh=6mm。

中间的Φ75工艺孔,由于受两边拉深影响,会被拉深变大,从目前的冷冲压变形理论可知,还不能准确地从理论上计算出变形以后的孔的直径,因此在一定范围内进行试冲来确定变形后孔的尺寸大致为Φ95mm。由于凸台部分所占的比例很小,只看作旁边的一般拉深[[8]]。

经过冲孔以后,毛坯再经过拉深,根据面积不变的原则,毛坯收缩后得到所要的尺寸,所以毛坯尺寸可以经此原则计算得到:

1/4лD2 -1/4л752=1/4л4122-л1502 1/4×1272 -1/4×952 (1/4×1512 -1/4л1272) /2 1/4×276D2-1/41512 (1/4л3002 -1/4л2762)/2

计算得: D=341mm

(2)判断能否一次拉深,工件总的拉深因数

m总=d/D=273/341=0.80

工件总的拉深相对高度H/d=10.5/273=0.038

由d凸/d=(322 2×3.5)=1.2,t/D×100=3/341×100=0.879,查表4-9有凸缘环形件第一次拉深系数为0.32,由表4-8查得有凸缘筒形件第一次拉深的最大相对高度h1/d1=0.14.由于m总gt;m 1,H/dlt;h1/d1故此工件能一次拉出[[9]]。

3.1.2确定工艺方案

本工件首先经圆剪获得Φ341的原材料,再经冲工艺孔,制成圆片,然后进行拉深,拉深成环形件,凸台部分内圆角r为8mm。

3.1.3主要计算

(1)模具加工主要力的计算

1) 冲孔模具采用弹性卸料板

冲裁力的计算

P=Kp·t·L·ζ=1.3×3×л×75×300=276000N

式中,ζ为材料的抗剪强度(Mpa),L为冲裁周边总长(mm),t为材料厚度(mm),系数Kp是考虑到冲裁模刃口的磨损,凸模与凹模间隙波动等因素而设置的安全系数。一般为1.3。

2)卸料力

表1 推件力系数、顶件力系数和卸料力系数

料厚/mm | K1 | K2 | K3 | |

钢 | ≤0.1 | 0.1 | 0.14 | 0.065-0.075 |

0.1-0.5 | 0.063 | 0.08 | 0.045-0.055 | |

0.5-2.5 | 0.055 | 0.06 | 0.04-0.05 | |

2.5-6.5 | 0.045 | 0.05 | 0.03-0.04 | |

6.5 | 0.025 | 0.03 | 0.02-0.03 | |

铜、铝合金、纯铜黄铜 | 0.03-0.07 | 0.03-0.07 | 0.025-0.08 | |

0.03-0.09 | 0.03-0.09 | 0.02-0.06 | ||

查表1取:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: