助磨剂对石膏矿渣水泥性能的影响研究毕业论文

2020-02-19 15:54:12

摘 要

目前我国对水泥助磨剂的使用率达到70%以上,对提高水泥产量和水泥的性能有很大作用。但是,如何最有效地发挥助磨剂的助磨功效和降低助磨剂的成本,是水泥生产过程中应当注意的问题。本论文以矿渣、水泥熟料、石膏、石灰作为原料自制石膏矿渣水泥,通过筛析法探究粉体助磨剂和液体助磨剂掺量(0.10%、0.15%、0.20%、0.25%和0.30%)对石膏矿渣水泥粉磨效果的影响,以及研究助磨剂掺量对水泥性能的影响,确定助磨剂的最佳掺量。

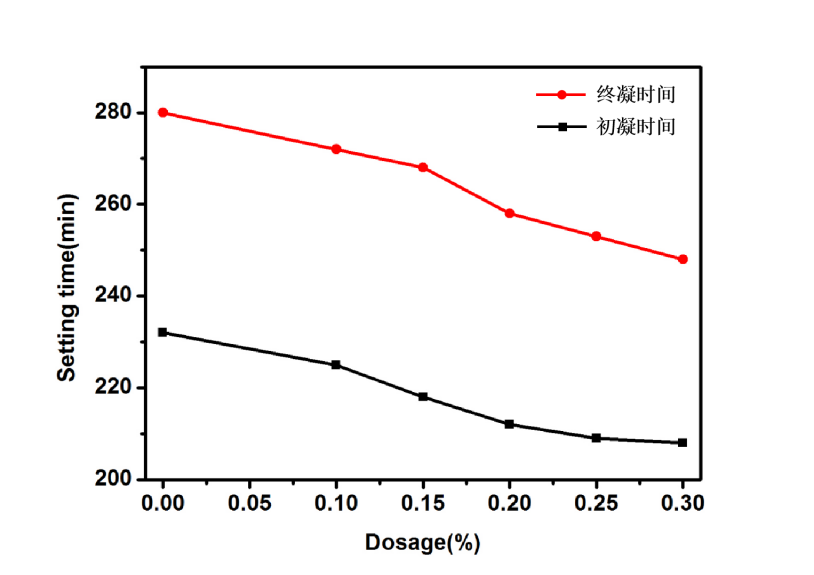

结果表明:两种助磨剂均对石膏矿渣水泥有较好的助磨效果,且都找到了助磨剂的最佳掺量,其中液体助磨剂的助磨效果更加显著。实验中所有试样的初凝时间均大于45 min,终凝时间均小于10 h,满足GB 175-2007 要求。凝结时间主要是由水泥早期水化速率影响,而水泥颗粒在30 μm左右时的活性越大,早期强度就越强。在水泥胶砂强度测试中得出助磨剂的增强作用显著,3 d、28 d强度均有较好的提高作用,最高的一组试样28 d强度高达空白试样强度的160%

关键词:水泥粉磨;石膏矿渣水泥;助磨剂;水泥性能。

Abstract

At present, China's utilization rate of cement grinding aids has reached more than 70%, which plays a great role in improving cement output and cement performance. However, how to make the most effective use of grinding aids and reduce the cost of grinding aids is a problem that should be paid attention to in the cement production process. In this paper, slag, cement clinker, gypsum and lime are used as raw materials to make supersulphated cement. Through sieve analysis, the influence of the dosage of powder grinding aid and liquid grinding aid (0.10%, 0.15%, 0.20%, 0.25% and 0.30%) on the grinding effect of supersulphated cement is investigated, and the influence of the dosage of grinding aid on the cement performance is studied to determine the optimal dosage of grinding aid.

The results show that both of the two grinding aids have good grinding aid effect on supersulphated cement, and the optimal grinding dosage is found, among which the grinding aid effect of liquid grinding aid is more obvious. In the experiment, the initial setting time of all samples is more than 45 min and the final setting time is less than 10 h, meeting the requirements of GB 175-2007. The setting time is mainly affected by the early hydration rate of cement, and the greater the activity of cement particles at about 30 μm, the stronger the early strength. In the cement mortar strength test, it is concluded that the grinding aid has a significant enhancement effect, and the strength at 3 d and 28 d have a better enhancement effect. The 28 d strength of the highest group of samples is as high as 160% of the strength of the blank sample.

Key words: Cement grinding; Supersulphated cement; Grinding aids; Cement properties.

目 录

摘 要 I

Abstract II

第1章 绪论 2

1.1 低碳水泥概述 3

1.1.1 我国水泥行业发展概述 3

1.1.2 低碳水泥概述 3

1.1.3 石膏矿渣低碳水泥 4

1.2 助磨剂概述 5

1.2.1助磨剂的国内外研究现状 5

1.2.2助磨剂的助磨机理 5

1.2.3助磨剂的种类 6

第2章 实验设计、仪器及原料 8

2.1 实验设计 8

2.2 实验仪器及原料 8

2.2.1 实验原料 8

2.2.2实验仪器 9

2.3 实验方案 9

2.4 实验方法 10

2.4.1 配料与粉磨 10

2.4.2水泥基本性能的试验方法 10

第3章 结果与讨论 13

3.1粉体助磨剂对石膏矿渣水泥性能的影响 13

3.1.1 粉体助磨剂对水泥细度的影响 13

3.1.2 粉体助磨剂对石膏矿渣水泥标准稠度、凝结时间的影响 13

3.1.3 粉体助磨剂对石膏矿渣水泥胶砂强度的影响 14

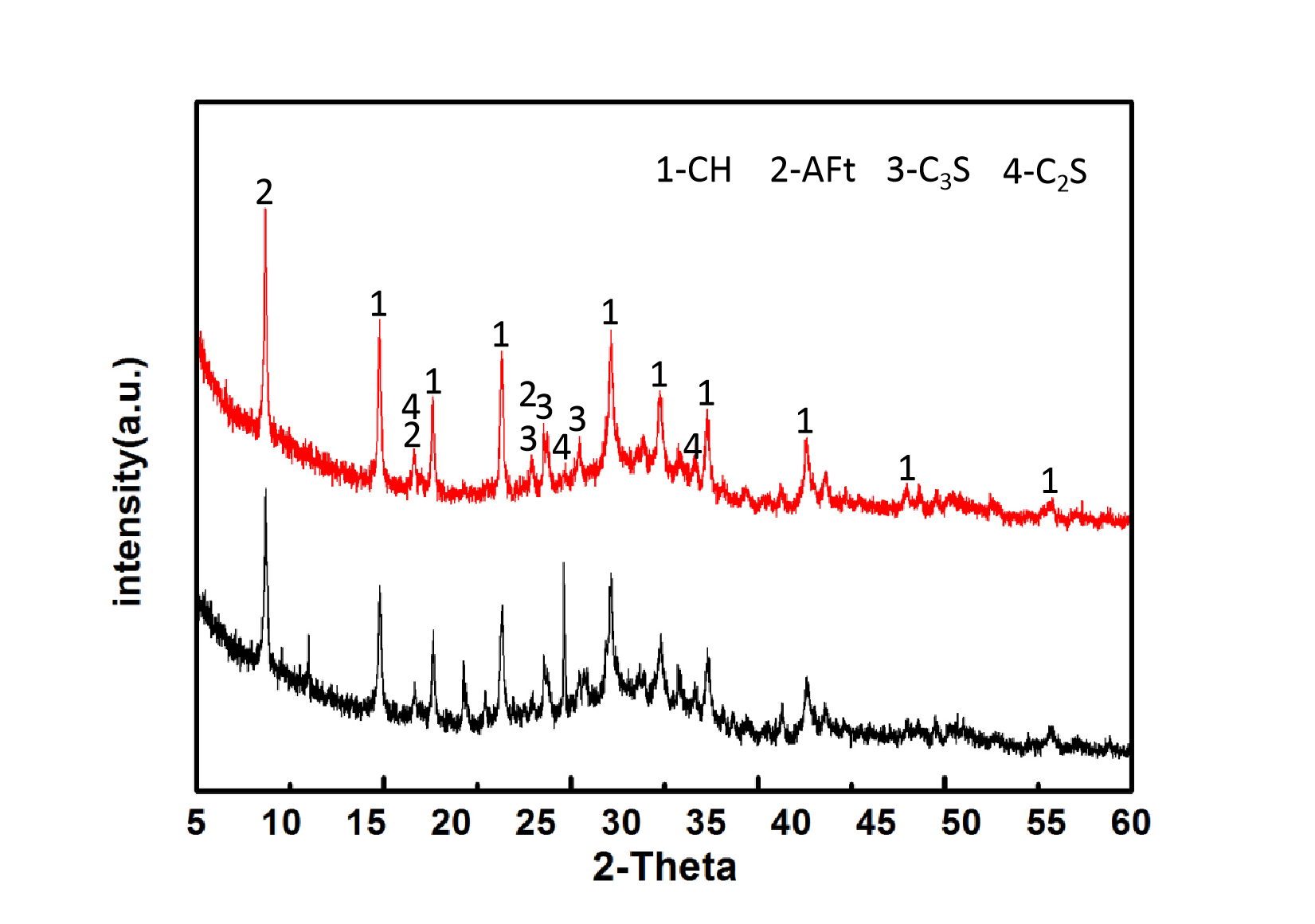

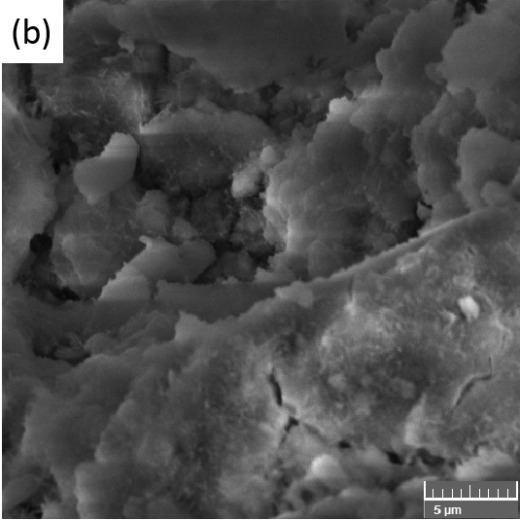

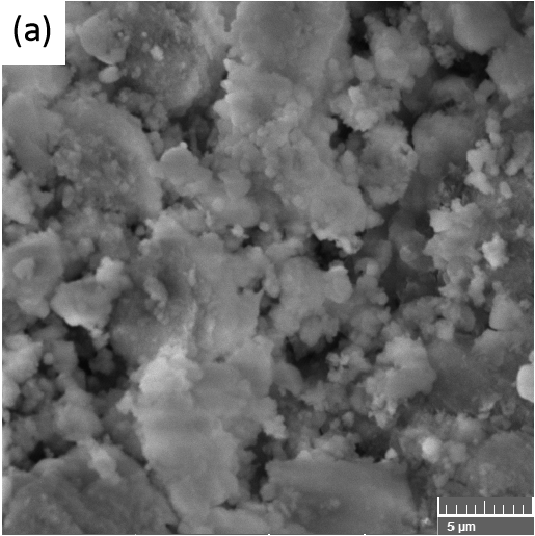

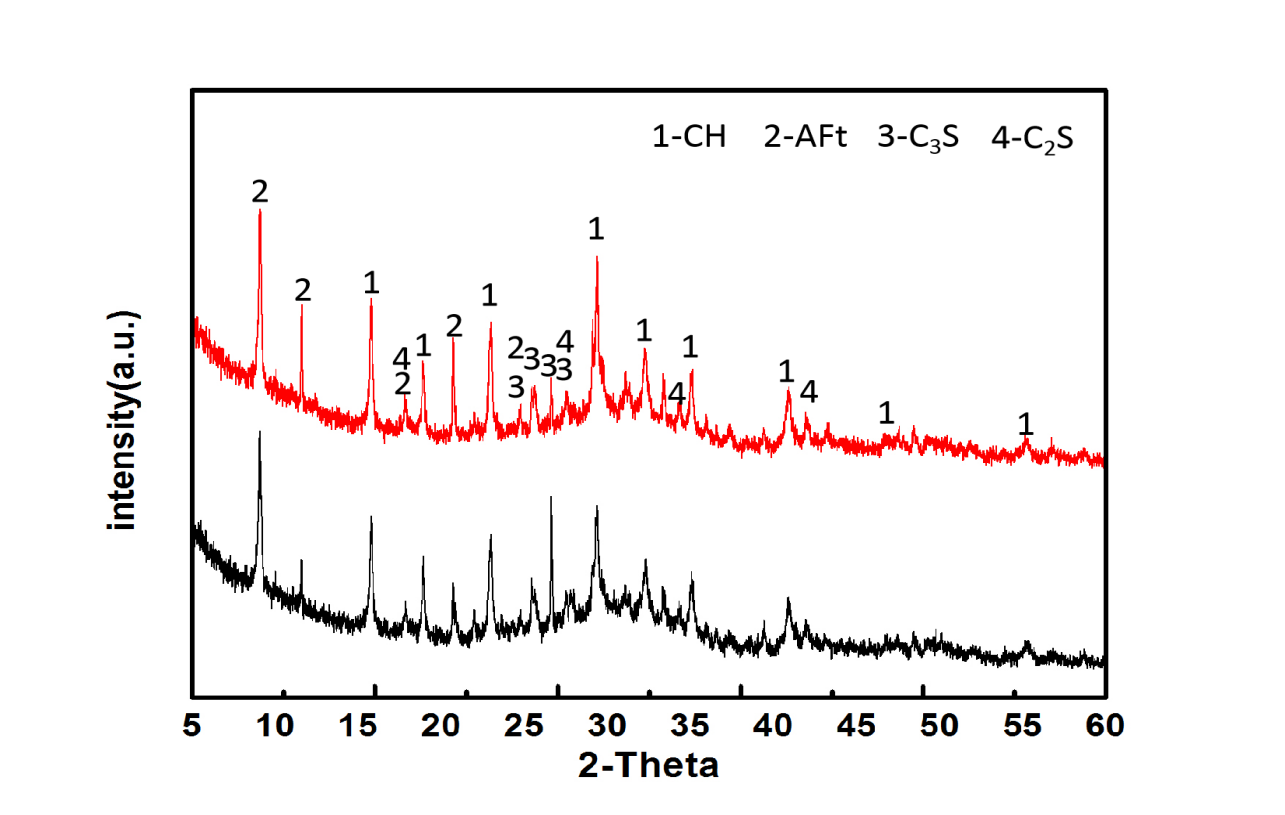

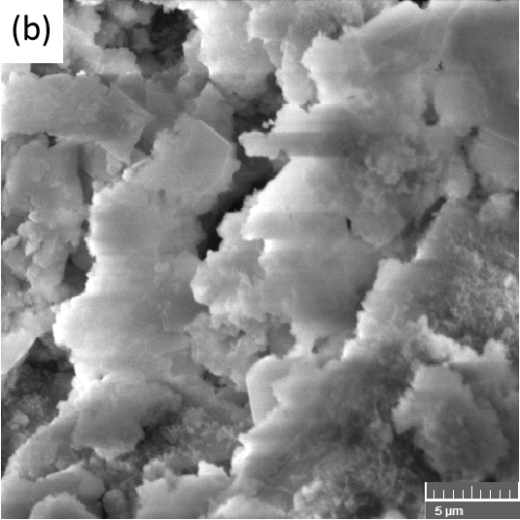

3.1.4 粉体助磨剂对石膏矿渣水泥水化的影响 15

3.2 液体助磨剂对石膏矿渣水泥性能的影响 15

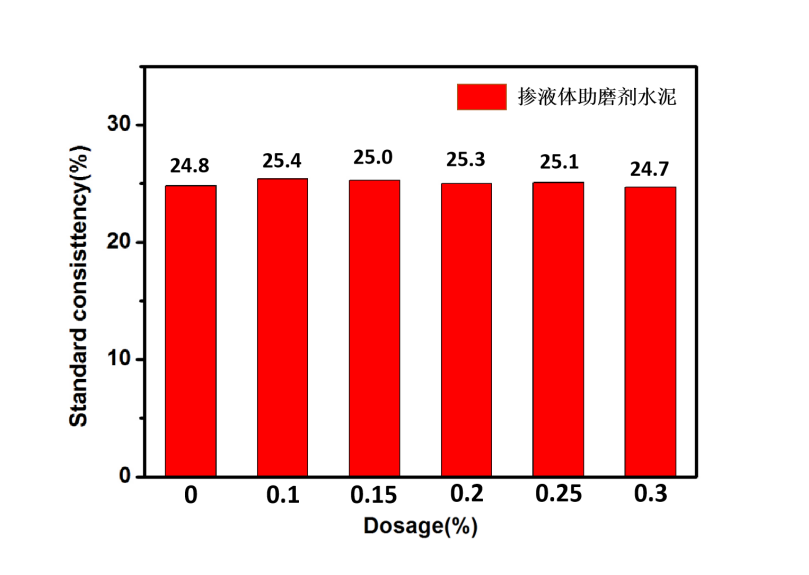

3.2.1 液体助磨剂对水泥细度的影响 16

3.2.2 液体助磨剂对石膏矿渣水泥标准稠度、凝结时间的影响 16

3.2.3 液体助磨剂对石膏矿渣水泥胶砂强度的影响 17

3.2.4 液体助磨剂对石膏矿渣水泥水化的影响 18

第4章 结论与展望 19

参考文献 20

致 谢 22

第1章 绪论

1.1 低碳水泥概述

1.1.1 我国水泥行业发展概述

水泥是指粉状水硬性无机胶凝材料,其加水搅拌后成浆体,能在空气中硬化或者在水中硬化,并能把砂、石等材料牢固地胶结在一起。水泥产业广泛用于建筑、交通、国防、水利等重要工程,其不仅有效改善人民的物质生活还促进国防安全和拉动国家经济发展。我国已经连续22年是当今世界上最大的水泥生产和消费国家,生产和消费均约占世界水泥总量的45%[1]。我国水泥产业的发展主要可分为三个阶段:

起步开始阶段:1949 - 1983年,我国水泥行业发展缓慢,水泥需求增长较慢,年人均水泥消耗量50 - 100 kg;

高速发展阶段:1984 - 2010年,水泥需求量快速增长,全国水泥年产量也不断增长,尤其是2006年以后随着新型干法水泥生产技术的推广,我国水泥市场供给迅速攀升并在2010年达到最高增长速率为31%;

成熟稳定阶段:2011年至今,水泥产量从高速增长开始缓慢回落到逐渐稳定,年人均水泥消耗量为400 - 600 kg,水泥消耗情况已与发达国家类似,年供求量应在23 - 24亿吨左右[2]。

同时,水泥工业的快速发展已经导致产能过剩的问题,我国目前的水泥年产能高达35亿吨,而其中的30%面临过剩的局面,针对这一现状目前主要的解决方案为产能集中、错峰生产、境外投资、能效环保绿色生产[3]。水泥工业作为国民经济发展的支柱性产业之一,在为社会进步及经济发展做出巨大贡献的同时,也消耗了大量的资源、能源,每年水泥产业能源消耗总量约占全国能耗总量的5%。其中每生产1 t水泥熟料需消耗石灰石1.2 - 1.4 t、标准煤110 kg,向环境中排放CO2 1 t、NOx 0.15 kg、SO 2 0.25 kg。资料显示,水泥工业消耗能源占全球一次能源总消费的2%左右,其CO2 排放量占全球CO2 排放总量的6.7%[4],因此水泥工业的绿色低碳生产已经迫在眉睫。

1.1.2 低碳水泥概述

“低碳”这一概念在2009年哥本哈根联合国气候变化会议后被广为人知,“低碳”的环保意义更是人尽皆知,低碳水泥的概念应孕而出,其实质是减少CO2排放,提高能源利用效率和发展循环经济。国际上如今低碳水泥品类繁多,有Porsol水泥、Alinit水泥、Celitement水泥、日本生态水泥、多组分高混合材掺量水泥、高贝利特水泥、Aether水泥、BCT水泥等[5]。其最大的特点就是可以减少碳排放量50%以上。在水泥生产过程中CO2的产生途径主要分为三种:①碳酸盐原料分解释放的CO2;②燃烧燃料释放的CO2;③各生产设备电力消耗产生的CO2。想要水泥工业的低碳生产需从来源出发,主要有以下四种方案:

①提高水泥生产效率,降低单位能耗;②发展协同处置技术,将城市垃圾中可燃废弃物作为水泥窑的燃料;③降低水泥中熟料系数,减少熟料用量;④研发、应用碳捕集回收CCS技术[6]。

本文主要从提高水泥生产效率、降低单位能耗以及降低水泥中熟料用量两方面来达到生产低碳水泥的目的。通过添加水泥助磨剂来降低粉磨过程中的能耗,本实验可降低5% - 10%水泥粉磨电耗。另外采用工业废渣代替水泥熟料作为原料,这大大降低了熟料的使用量,同时可使P.C 32.5等级的水泥熟料掺量从50%降到15%,P.O 42.5等级的水泥熟料掺量从75%降至25%,而P.O 52.5等级的水泥孰料掺量更是能从90%降至35%。由此可以看出,生产同等级的水泥时,低碳水泥熟料掺量大大减少,减少量达50%以上。因水泥熟料产量和二氧化碳排放量基本为1:1,这就意味着降低了50%以上的二氧化碳排放量,满足低碳水泥的二氧化碳排放量标准。

1.1.3 石膏矿渣低碳水泥

石膏矿渣水泥是以粒化高炉矿渣为主要原料, 以石膏为硫酸盐激发剂和以熟料或石灰为碱性激发剂的少熟料或无熟料水泥[7],其又被称为超硫酸盐水泥。通常组分为75% - 85%的矿渣、10% - 20%的硫酸盐类(无水石膏等)和少量的碱性成分。硫酸盐能够作为激发剂来激发粒化高炉矿渣是德国人Hans Kühl在1908年首先发现的[8]。由于冶炼钢铁会产生大量的具有潜在水硬性的粒化高炉矿渣,如果矿渣得不到良好的处理会对环境造成极大的压力,于是关于粒化高炉矿渣作为水泥原料的研究便开始在欧洲流行。1920年矿渣水泥才首次在比利时、法国等国家进行应用,直到1940 - 1965年期间才制定了石膏矿渣水泥的相应标准,并在德国作为标准水泥的胶凝材料进行大规模使用。

我国石膏矿渣水泥诞生于1956年,但是发展缓慢,直到20世纪90年代由武汉理工大学周明凯等人利用工业废石膏和少量碱性激发剂研究硫酸盐和碱性激发原理, 通过掺入大量工业矿渣使其在两者的激发作用下水化,最终研制出了路面基层专用水泥[9],并在我国多条高速公路的建设中取得良好的效果。石膏矿渣水泥在保护环境、废物利用方面有着突出的贡献,具有处理大量工业废渣、低成本、低能耗并有着低水化热、良好的化学稳定性和耐热性、抗硫酸盐侵蚀、后期强度增进率大等良好性能特点[10],所以广泛应用于水利工程、大体积混凝土以及蒸汽养护等工程中。但是目前石膏矿渣水泥仍存在诸多问题:

(1)石膏矿渣水泥早期强度较低,凝结时间变长,在生产应用中受到极大的限制。

(2)大量工业废渣加入到石膏矿渣水泥中,会使水泥产生泌水量大、和易性较差等问题,从而降低低熟料矿渣水泥的实用性。

(3)一般用来激发废渣(矿渣、粉煤灰、煤矸石等)活性的强碱或强碱弱酸盐会使水泥中引入大量的碱金属离子而导致发生碱骨料反应,另外氯离子的引入也会带来混凝土钢筋的锈蚀问题。

(4)目前的研究多采用工业矿渣与碱金属氢氧化物和硅酸盐来制备矿渣水泥,但是硅酸盐和碱金属氧化物的价格较高,导致生产成本较高,因此需要找到廉价且大量的活性激发剂或研制新型复合材料来准备低成本的矿渣水泥[11]。

1.2 助磨剂概述

1.2.1 助磨剂的国内外研究现状

水泥助磨剂指的是:在水泥粉磨时加入起助磨作用而又不损害人体健康和水泥混凝土性能的外加剂,分为液体和粉体两种。目前水泥助磨剂已经有70多年的发展历史,因为其使用简单、助磨性能明显,已经被众多水泥厂家认可。同时与水泥行业其余的节能减排方式相比,添加助磨剂不需要大规模的成本投入,更不需要进行停产改造,其带来的经济利益直接可观。一方面添加助磨剂可以有效消除水泥颗粒之间团聚现象,减小过粉磨现象,同时增加磨机中物料的流动性和加速粉碎、研磨从而达到节能减排的作用,众所周知,水泥粉磨是水泥生产过程中电耗量最大的部分大约占据总耗能的60% - 70%,而添加助磨剂之后可以降低约5% - 10%的粉磨电耗;另一方面,加入适量的助磨剂还能够起增强作用,进一步激发工业废渣的潜在水硬性,增加活性混合材的掺量,降低水泥熟料的用量。据统计2014年我国水泥产量为24.76亿吨,应用助磨剂技术节煤90.2万吨标准煤,节电93.3亿度,减排0.82亿吨CO2气体、3.2万吨NOx、1.6万吨SO2,直接减少水泥工业成本达33亿人民币[12]。

关于水泥助磨剂的助磨效果已经有很多人进行研究,例如Katsiot[13]等利用气相色谱仪和傅里叶红外技术对常见助磨剂进行分析,发现助磨剂主要组分为:三乙醇胺(TEA)、和三异丙醇胺(TIPA),而且助磨剂的使用都增加了水泥的比表面积同时还改善水泥的易磨性系数。Ainda等研究了醇胺类物质对水泥流变性能的影响,表明不同助磨剂助磨效果的差异主要由于羟基数量的不同而导致水泥之间吸附作用不同;同时由于羟基吸附在颗粒表面使得水泥的表面双电子层斥力增大。Albayrak[14]等研究了多种有机酸对水泥比表面积的影响,实验发现在0.025%掺量时,有机酸的使用都增加了水泥的比表面积,但是随着有机酸掺量的增加,粉末的比表面积反而呈现下降的趋势。通过王英[15]等的研究表明单羟基醇个助磨效果不明显,而多元醇却具有良好的助磨效果,同时羟基数量越多助磨的效果越好。还发现醇胺类有机物能显著降低水泥筛余,羟乙基数目的增多将使水泥流动性增强[16]。

1.2.2 助磨剂的助磨机理

物料在粉磨过程中不仅颗粒由粗变细,还发生了内部晶体结构和性质的变化。在研磨的中后期由于产生大量的新生表面积而形成静电核导致颗粒之间发生团聚现象。助磨剂可以有效的减弱团聚问题,诸多学者对助磨剂的助磨机理提出了自己的解释理论,其中较有代表性的是强度削弱理论学说、颗粒分散学说和颗粒的流动性理论。

1.2.2.1 强度削弱理论学说

根据上世纪的断裂力学理论[17]认为使固体微小颗粒断裂的最小应力和颗粒的比表面能成正比,因此在粉磨过程中降低颗粒的比表面积可以提高粉磨效率。根据此理论列宾捷尔提出强度削弱理论学说[18],他在花岗岩、石英等硬质材料加入一种表面活性剂时发现钻削速率明显显著提高。他认为表面活性剂吸附在固体表面并且随着钻削产生的裂缝进入到物料内部的同时阻止了裂缝的复合,进而使颗粒的表面结构变得较为脆弱降低了颗粒的晶格能,从而降低颗粒的强度和硬度。Swekal的研究[19]也进一步证明了强度削弱理论的合理性。

1.2.2.2 颗粒分散学说

由于粉磨过程中,颗粒受外力的作用导致离子键断裂产生两断面,在断面两端会出现大量的活性点,由于库仑力的存在两断面会缓慢愈合。随着粉磨的持续进行,物料的黏度不断变大,微细的粉末会进一步将大的颗粒包裹,导致粉磨介质与粗颗粒物料的碰撞几率不断减小。Mardulier的颗粒分散理论[20]提出在粉末物料时颗粒的化学键会断裂而产生大量不饱和价键导致相邻的颗粒相互黏结在一起也就是发生团聚现象。如果可以加入一种能够中和颗粒表面的不饱和价键的外加剂,使断面的价键达到饱和就提高颗粒的分散性、消除团聚现象,随之就会提高磨机的粉磨效率,减少耗能。

1.2.2.3 颗粒流动性理论

粉体的流动性的是根据休止角的大小来判断。休止角是粉体在自然堆积时,静止状态下自由表面与水平面所形成的最大角。通常休止角越小的粉体其流动性就越强。通过江朝华等研究发现[21]加入助磨剂组分的粉料其休止角都存在不同程度的减少情况。由此提出颗粒流动理论,认为助磨剂分子在粉体颗粒表面起到润滑的作用,猜测助磨剂分子会在颗粒表面形成一层分子薄膜这直接减小了粉体颗粒之间的接触面积,减小了休止角增加了粉料的流动度,同时也提高了颗粒与粉磨介质碰撞几率和磨机的粉磨效率。

1.2.3 助磨剂的种类

1.2.3.1 醇及醇胺类助磨剂

目前应用较为广泛的助磨剂是醇类和醇胺类物质,实验研究以多种多元醇和醇胺类物质进行研究发现加入助磨剂后,物料粉磨形成颗粒形状更加规则、棱角数明显减少。同时颗粒的粒度更细45 μm筛余量明显比没加助磨剂的物料低,不仅如此颗粒的级配还更加合理,比表面积明显降低。同时另有黄勇等研究发现物料粉磨时间的平方根和比表面积成线性关系,进一步证明助磨剂还对降低粉磨能耗、改善颗粒级配起着积极的作用。许阳等[22]对醇类和醇胺类助磨剂的掺量对水泥粉磨效率的影响进行了深层次的研究,发现当醇类助磨剂的掺量少于0.02%时水泥熟料粉磨过后比表面积随着掺量的增加有着明显的增加,当醇类助磨剂掺量位于0.02% - 0.03%时水泥比表面积增加缓慢;当掺量大于0.03%时随着助磨剂含量的增加,水泥比表面积基本不增加。这说明助磨剂改善水泥粉磨效果是有一个上限的一般超过这个上限就基本不增加,所以在生产生活中我们要找到这个最佳掺量点。不仅助磨剂的掺量影响粉磨效率,有机助磨剂官能团的数量和种类也起着不可忽视的作用。研究发现多羟基醇类在羟基数量越多的情况下助磨效果就越好,在羟基数量相同的情况下碳骨架越短助磨效果越好;醇胺类助磨剂随着羟乙基的数量增加粉体颗粒的粒度更小、比表面积下降更大,同时能够降低更多的电耗。

1.2.3.2 无机盐类助磨剂

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料