原料粒度分布对发泡陶瓷的制备和性能的影响毕业论文

2020-02-19 15:54:19

摘 要

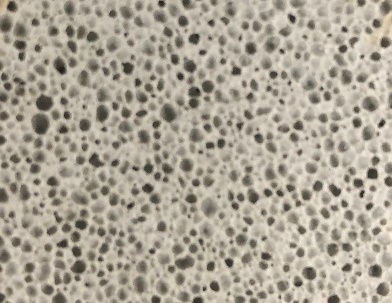

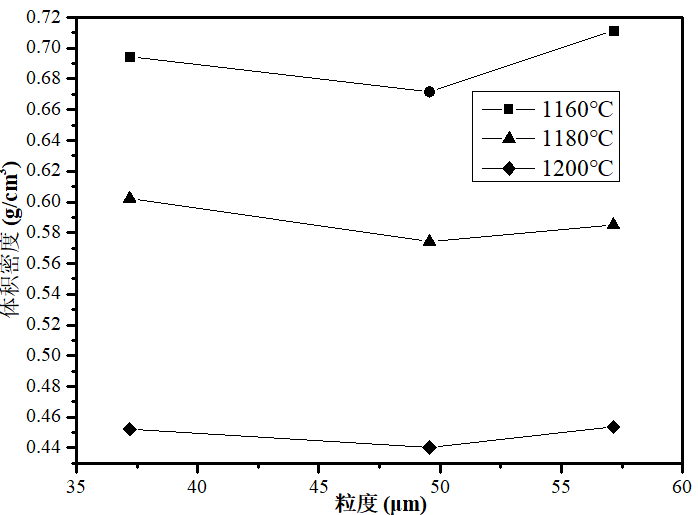

针对目前制备发泡陶瓷所产生的高能耗问题,本文重点研究了干法制粉工艺条件下原料粒度对原料混料均匀性及烧结温度的影响。通过分析原料粒度分布、发泡陶瓷体积密度、发泡孔径及孔的均匀性等手段,探讨了原料粒度、混料时间及分散剂掺量影响发泡陶瓷性能的规律。

结果表明:当原料粒度过粗时,其混料均匀性极差且其烧成温度较高,随着原料细度的增加,其混料均匀性不断提高而烧成性能更加优良,当原料粉末过250目筛且其筛余小于2%时,其混料均匀性和烧结性能达到最优,并且随着细度的进一步增加,其混料均匀性逐渐变差,但其烧成性能更加优良。

混料时间及分散剂对混料均匀性研究表明:随着混料时间的增加,混料均匀性不断提高,混料时间越长其均匀性越好,同时烧成性能也越好;然而随着分散剂掺量的增加,其混料均匀性先不断提高,同时烧成性能更优,当分散剂掺量达到5‰时,其混料均匀性以及烧成性能达到最优,随着分散剂掺量的进一步增加,其均匀性不断下降且烧成性能开始变差。

关键词:发泡陶瓷、原料粒度、混料均匀性、烧成温度

Abstract

In view of the high energy consumption in the preparation of foamed ceramics this paper focuses on the influence of raw material particle size on the homogeneity of raw material mixture and sintering temperature in the dry pulverization process. By means of analyzing the size distribution of raw materials, volume density of foaming ceramics, the diameter of foaming pore and the uniformity of the pore, the rule that the size of raw materials, mixing time and the amount of dispersant affect the performance of foaming ceramics was discussed.

Results show that when the raw material grain size too coarse, the mixing uniformity is poor and the sintering temperature is higher, with the increase of fineness of raw material, increasing the mixing uniformity and burning more excellent performance, when the raw material powder through 250 mesh sieve and its screen residue is less than 2%, the mixing uniformity and sintering to achieve optimal performance, and with the further increase of fineness, the mixing uniformity gradually becomes poor, and the burning more excellent performance.

With the increase of mixing time, the homogeneity of the mixture is constantly improved. The longer the mixing time is, the better the homogeneity is and the better the firing performance is. However, with the increase of the dispersant content, the homogeneity of the mixture first continuously improved, while the firing performance was better. When the dispersant content reached 5‰, the mixture homogeneity and firing performance reached the optimal level. With the further increase of the dispersant content, the homogeneity continuously decreased and the firing performance began to deteriorate.

Keywords: foamed ceramics, raw material size, mixture uniformity, firing temperature

目 录

第一章 绪论 1

1.1课题研究背景及意义 1

1.2发泡陶瓷的制备 2

1.2.1 发泡陶瓷的制备原理 2

1.2.2 发泡陶瓷的气孔形成过程 2

1.2.3 发泡陶瓷的造孔工艺 4

1.3研究目标 4

第二章 原料与实验方法 5

2.1原材料 5

2.2 实验仪器及设备 6

2.3 配方设计及烧成制度制定 7

2.3.1 发泡陶瓷坯料配方设计 7

2.3.2 发泡陶瓷烧成制度制定 7

2.4实验方法 7

2.4.1 原料制备 7

2.4.2 陶瓷坯料的制备 8

2.4.3 烧成过程 8

2.5 性能测试与表征 8

2.5.1 发泡陶瓷体积密度测试 8

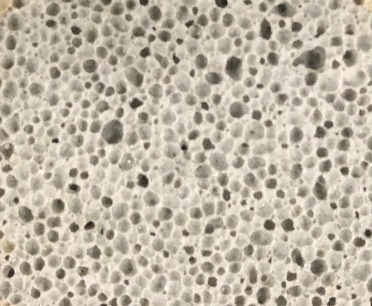

2.5.2 显微结构分析 9

2.5.3 粒度分析 9

第三章 结果分析与讨论 10

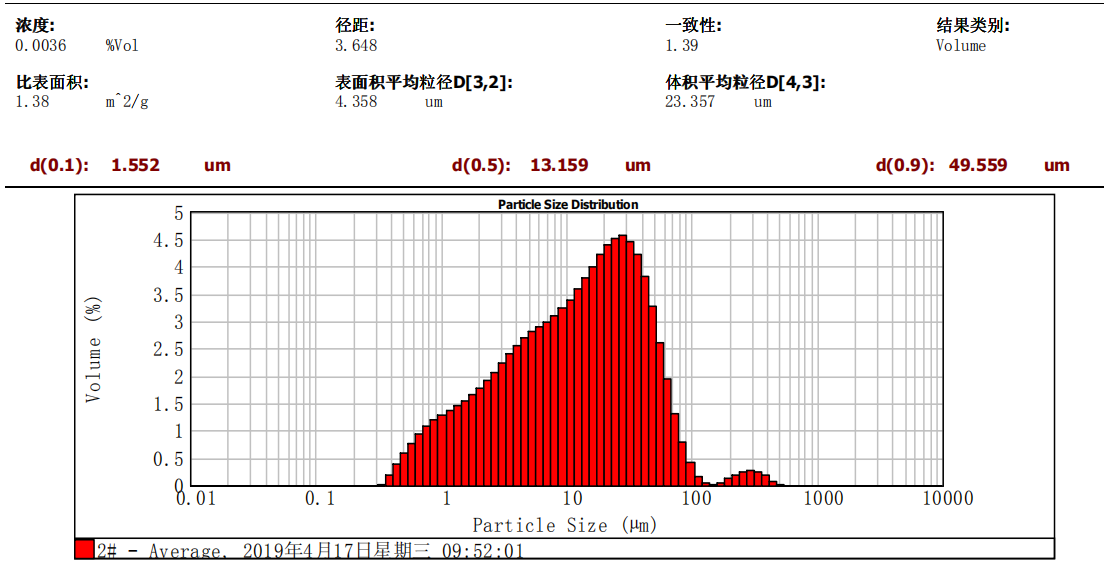

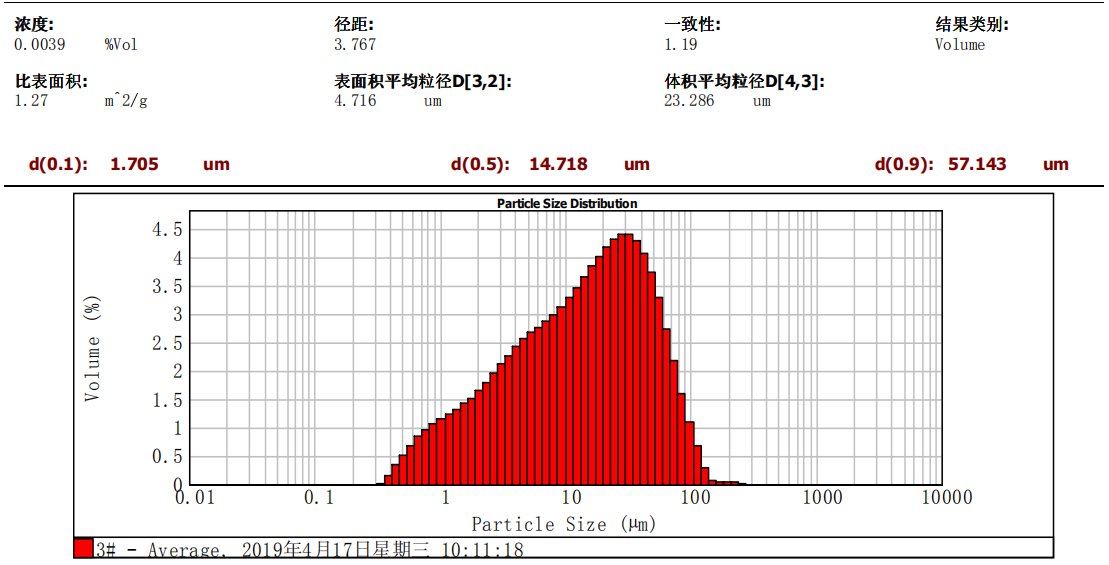

3.1 原料粒度分析 10

3.2 原料粒度对发泡陶瓷性能影响研究 12

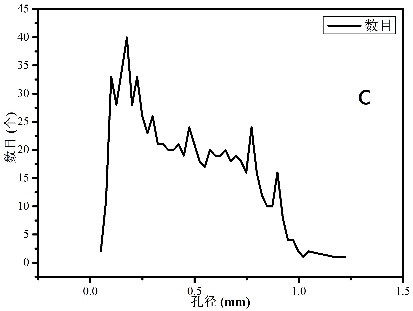

3.2.1 原料粒度对陶瓷均匀性的影响 12

3.2.2 原料粒度对烧结性能影响分析 13

3.2.3 本节小结 14

3.3 混料时间、分散剂掺量对发泡陶瓷性能影响研究 14

3.3.1 对发泡陶瓷混料均匀性的影响分析 14

3.3.2 对发泡陶瓷烧成性能的影响分析 15

3.3.3 本节小结 16

第四章 结论及创新点 17

4.1 主要结论 17

4.2 创新点 17

致谢 18

参考文献 19

附录 21

第一章 绪论

1.1课题研究背景及意义

在这些年来,随着我国房地产行业的迅速发展,我国每年新建房屋面积几乎超过各发达国家年新建房屋面积总和,而在这些房屋中有80%以上为高能耗建筑。为了降低建筑物能耗,应改善墙体保温性能,其中改善外墙保温是最直接,也是最有效的建筑保温技术。多年来,外墙保温工程大规模应用的隔热保温材料主要为有机保温材料,例如EPS、PU和XPS三种,而采用有机材料作为外墙保温材料有着明显的缺陷,例如防火性能差,燃烧时产生有毒气体,并且易开裂、渗水等。而发泡陶瓷具有轻质、高强、耐高温、保温、隔音等优良性能,所以发泡陶瓷作为建筑外墙保温材料而进入人们的视野[1]。

发泡陶瓷是一种新型的陶瓷材料,与目前各类多孔陶瓷不同。高温发泡陶瓷是由高温发泡而成,气孔之间互相不连贯不吸水。而当今各种陶瓷的孔隙间是相互贯通的并吸水。因此,高温发泡陶瓷在生活中作为墙体保温材料具有极其广泛的用途。

保温隔热多孔陶瓷材料是以堆积固体废弃物如蛇纹石、页岩、赤泥、湖泊淤泥、建筑垃圾、珍珠岩以及粉煤灰、铜尾矿、铁尾矿、石墨尾矿、金尾矿、稀土尾矿、煤矸石等污染环境的废料为原料,采用先进的发泡方法和生产工艺条件,经高温焙烧而成,不仅处理了污染环境的废料并且制备出的发泡陶瓷具有轻质、高强等优点,是一种新型的无机保温材料,广泛应用于外墙保温、室内隔墙、装配式建筑等领域[2-6]。

现如今在欧洲、日本和美国出现的大量有关于闭孔陶瓷专利和文献,其内容主要为以SiC为发泡剂探究原材料配方组成与性能的关系。J.Garcia-Ten和A.Saburit[7]等以高岭土、石英和钠长石为原料,以SiC为发泡剂,研究了SiC粒径和掺量与其性能之间的关系,最终制备出了孔隙率为35%的轻质发泡陶瓷砖。Adriano Michael Bernardin、Marcio Joseda Silva和Humberto Gracher Riella[8]以陶瓷砖抛光废料为原料,以SiC为发泡剂,最终制备出体积密度为0.301g/cm3的发泡陶瓷。而在国内,税安泽等人[9-10]以抛光砖废料为原料制备了一种有保温隔热功能的新型轻质建筑材料,其容重为0.9g/cm3,导热系数为0.23W/m·K。赵杰等人[11]采用浸渍过滤的方法,以短切莫来石纤维为原料制备了轻质多孔陶瓷隔热材料,其气孔率高达89.95%。综合国内外发泡陶瓷的研究成果可以看出,目前的研究主要集中在成分、发泡剂对发泡过程及性能的影响,而有关原料粒度对于发泡陶瓷的制备和性能影响的研究极少涉及。

根据粉末烧结的基本原理可知,在粉料的型芯烧结中,其驱动力主要来源于粉料的表面能,当粉料颗粒越细时,其表面能越大,使得烧结驱动力越大,越易烧结,最终导致烧结温度较低。为了使陶瓷烧成制品具有良好的耐磨性,我们需要使其内部形成微结构,所以需要原料的粒度足够细。但若是将原料粉磨的越细,则粉磨能耗越高。因此,为了使陶瓷的烧结性能和产品性能达到最优,同时减少能耗,控制原料粒度成为了关键因素。

粉料的粒度对于混料均匀性也有一定的影响,若粉料过于粗大,则会导致粗颗粒的局部成分不均匀,使得其均匀性下降;若原料粉磨过细,则会使粉末比较面积和表面能增加,导致粉粒之间聚集,从而影响混料的均匀性。所以探寻一个合适的粒度使得原料粉末混合的均匀性达到最佳成为了重要的研究课题。

本课题建立在国内外研究原料粒度对发泡陶瓷的烧成性能以及陶瓷气孔均匀性的影响较少的基础上,通过改变陶瓷原料的粒径大小、混料时间和分散剂掺量,研究陶瓷原料的粒度、混料时间及分散剂掺量对混料及发泡的均匀性、发泡陶瓷烧结过程、产品性能影响规律,为发泡陶瓷生产过程原料的粒度控制、混料时间和分散剂掺量控制提供可靠依据。

1.2发泡陶瓷的制备

1.2.1 发泡陶瓷的制备原理

高温泡沫陶瓷的烧结是基于长石、铝矾土、轻烧氧化镁粉末为主要原料,加入适量SiC发泡剂,经干磨或湿磨将粉料混合均匀,然后将粉料压制成片或者直接堆积成型,在合适的温度下烧成的具有高闭气孔率的多孔陶瓷。在高温条件下,坯料与发泡剂混合均匀后共熔,发生化学反应,生成挥发气体,被封闭在熔融状态下的熔体中而形成风闭气孔。采用合理的原料组成和烧成制度,保证发泡剂产生的气体能密封在高温熔体中,最终得到体积密度低且孔径大小分布均匀的发泡陶瓷[12]。

张留生[12]的高温发泡陶瓷坯料化学组成如表1.1所示。

表1.1 发泡陶瓷原料化学组成(wt%) | |||

SiO2 | Al2O3 | CaO MgO | K2O Na2O |

65~80 | 12~22 | 2~4 | 4~10 |

1.2.2 发泡陶瓷的气孔形成过程

在陶瓷坯料的烧成过程中,SiC发泡剂发生化学反应,产生大量CO2气体,由于气体被高温熔体包裹而无法逸出形成了封闭气孔。气孔的形成可以分为四个阶段:液相生成、气泡核的形成、气泡核的膨胀生长、气泡的稳定固化 [13-14]。

(1)液相生成

当烧结温度达到900℃时,各种原料粉末相互接触并开始熔融,随着温度升高液相量将不断增加,当温度达到1000℃以上时,坯料中的长石粉末颗粒已经明显熔化,在1200℃基本熔化完全。当钾长石含量多时,熔融温度较高,且熔融后液相黏度大,而氧化镁具有助熔作用,能显著降低长石的熔化温度和熔体粘度[15]。

(2)气泡核的形成

在气泡核形成阶段,坯料熔体与发泡剂均匀混合,而发泡剂在熔体中自由扩散,形成气泡核。在900~1200℃时,体系内部的SiC发泡剂发生化学反应,生成CO2气体,并且随着温度升高,二氧化碳气体不断产生,最终 CO2以气泡的形式出现,并且CO2在液相中的扩散速度易受液相粘度的影响。

(3)气泡核的膨胀生长

在气泡核生长阶段,随着温度的不断升高,发泡剂发生反应不断产生CO2气体,使气泡核长大,且气孔长大过程满足下列条件:

式中:Pg--气泡内部压力,Pa;

P0--气泡长大外界阻力,Pa;

r--气泡的半径,cm;

--熔体的表面张力,N/m。

--熔体的表面张力,N/m。

在气泡开始形成时,其半径r较小,所以2 /r越大,使气泡越加难以长大。随着温度的升高,熔融液相的表面张力会降低,气泡长大的外界阻力P0减小,液相中封闭的气体会发生膨胀,导致气泡体积变大[16]。

/r越大,使气泡越加难以长大。随着温度的升高,熔融液相的表面张力会降低,气泡长大的外界阻力P0减小,液相中封闭的气体会发生膨胀,导致气泡体积变大[16]。

(4)气泡的稳定固化

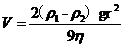

当气泡体积较大而高温液相黏度较小,导致其无法包裹住气泡,最终使得气泡上浮。根据斯托克斯定律,气泡上浮过程符合下列公式:

式中:V--气泡上浮速度,cm/s;

--高温液相密度,g/cm3;

--高温液相密度,g/cm3;

--高温液相黏度,g/(cm·s);

--高温液相黏度,g/(cm·s);

由上述公式可知,气泡上浮的速度与液相密度、黏度相关,当烧结温度上升速度过快时,高温液相黏度会迅速降低,气泡上浮速度急剧增加,导致产生大气泡,所以必须控制升温速率,最好控制在5℃/min。

1.2.3 发泡陶瓷的造孔工艺

目前,多孔陶瓷的制备方法主要有骨料堆积法、发泡法、添加造孔剂法等[17-18]。添加造孔剂法是在陶瓷原料配方中加入一些易挥发易燃尽的造孔剂,利用烧成过程中造孔剂燃尽或挥发离开基体形成气孔而制备多孔陶瓷 [19-20]。骨料堆积法使用粘接剂将粗骨料堆积在一起,颗粒间的缝隙形成气孔而制备多孔陶瓷[21-22]。发泡法可以通过选择发泡剂种类和用量等控制多孔陶瓷的密度,制备出各种孔径的多孔陶瓷。本实验采用SiC为发泡剂来制备高温发泡陶瓷。

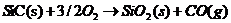

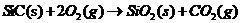

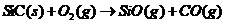

在碳化硅处于不同的氧化条件时,其反应可以分为活性氧化和惰性氧化[23]。惰性氧化即为在各种反应条件均满足的条件下,而碳化硅反应生成二氧化硅膜的速度非常缓慢;其活性氧化即为在碳化硅无法生成二氧化硅膜或其被腐蚀时,内部碳化硅继续发生氧化反应。惰性氧化和活性氧化反应方程式如下:

惰性氧化:

活性氧化:

只有当反应在氧气含量较少的环境中进行时,碳化硅的活性氧化才能发生。

在氧化反应初始时,反应产物二氧化硅膜很薄,整个氧化速率受界面化学反应控制;而在反应后期时,二氧化硅膜会覆盖碳化硅颗粒,氧气通过薄膜的扩散路径变长,氧化反应的速率受扩散控制[24]。

碳化硅的粒度对于发泡陶瓷的孔径均匀性以及孔径大小有一定的影响。碳化硅颗粒粒径越大,其颗粒分布范围越宽,气孔壁上就约容易产生小气孔。当SiC颗粒越细时,其比表面积越大,同时与氧气的接触面积越大,其氧化反应就会更加剧烈,所以烧成后的试样孔隙率大,体积密度低。

1.3研究目标

本课题以钾长石、铝矾土为原料,使用发泡法制备发泡陶瓷,制备气孔分布均匀,同时其烧结性能良好的发泡陶瓷,以及探究原料粒度对粉料团聚、混合均匀性、烧结温度、产品性能的影响规律,以实现提出泡沫陶瓷的原料细度控制指标;并通过干法制工艺,制备出发泡均匀,孔结构理想,性能优越的泡沫陶瓷;而且通过实验研究熟悉泡沫陶瓷原料制备工艺,粉料粒度的表征及测试手段,泡沫陶瓷性能的测试方法。

第二章 原料与实验方法

2.1原材料

实验过程选用原料主要有钾长石、铝矾土、轻烧氧化镁及发泡剂,其中钾长石、铝矾土为矿物原料,来自山西省,轻烧氧化镁来自山东,发泡剂纯度为95%,来自湖南。主要原料的化学成分如表2.1所示。

表2.1 实验陶瓷原料的化学组成(wt%) | ||||||||||

陶瓷原料 | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | TiO2 | SO3 | 其他 |

钾长石 | 73.82 | 13.71 | 1.21 | 0.76 | 0.41 | 5.48 | 3.95 | 0.41 | 0.01 | 0.24 |

铝矾土 | 44.38 | 48.90 | 2.56 | 0.62 | 0.44 | 1.42 | 0.13 | 1.36 | 0.03 | 0.16 |

氧化镁 | 6.94 | 1.45 | 1.31 | 2.71 | 87.30 | 0.03 | 0 | 0 | 0.18 | 0.08 |

(1)钾长石主要成分为SiO2、Al2O3、K2O,同时含有一定量的Na2O,其含量如表2.1所示。其密度在2.54~2.57g/cm3之间,它具有低熔点,在1150℃±20℃之间,熔融间隔时间长,并且熔融粘度高。在烧成时,为了促使石英和高岭土熔化,并在液相中互相扩散渗透而加速莫来石的形成,可添加长石可以作为熔剂降低烧成温度。熔融中生成的长石玻璃体填充于坯体的莫来石晶粒之间,使坯体致密而减少孔隙,从而提高其机械强度。

(2)铝矾土主要成分为SiO2、Al2O3,同时含有一定量Fe2O3、K2O和TiO2。铝矾土是一种土状矿物,为白色或灰白色,因含铁而呈褐黄或浅红色,密度为3.45g/cm3,主要用于制备耐火材料。铝矾土在分解阶段时,铝矾土中的水铝石和高岭石在400℃开始脱水,至450到600℃时反应剧烈,当温度到达700~800℃时,反应完成。而二次莫来石化阶段和重结晶阶段发生在1200℃以上,本实验的烧结温度在1160℃~1200℃之间,所以不考虑其后两个阶段。本实验所用铝矾土为厂家提供,粒度范围为30μm~50μm。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料