日用陶瓷的强化技术及性能关系研究毕业论文

2020-02-19 15:58:40

摘 要

强化瓷由于具有良好的机械强度能够适应机械洗涤、器械碰撞而不受损坏而广泛应用于各个领域。然而陶瓷材料也有它致命的缺点,如抗折强度低、脆性大在外加应力作用下会突然断裂、抗热冲击性能差不能承受较大的温度剧变等,这些缺点大大限制了陶瓷材料在高温工程等诸多领域的应用。随着如今对强化瓷的需求越来越大,进行了大量强化瓷的研究,但总的来说,最常见、应用最广泛、技术最成熟的还是高铝质和高镁质强化瓷。

相比传统陶瓷,镁质强化瓷在机械强度方面有了极大的提高,但是由于大量镁质原料的加入导致镁质强化瓷坯体的抗热震性能较差,因此如何解决这一问题,在获得高强度镁质强化瓷的同时增强其抗热震性,就成为了改善强化瓷性能的关键。

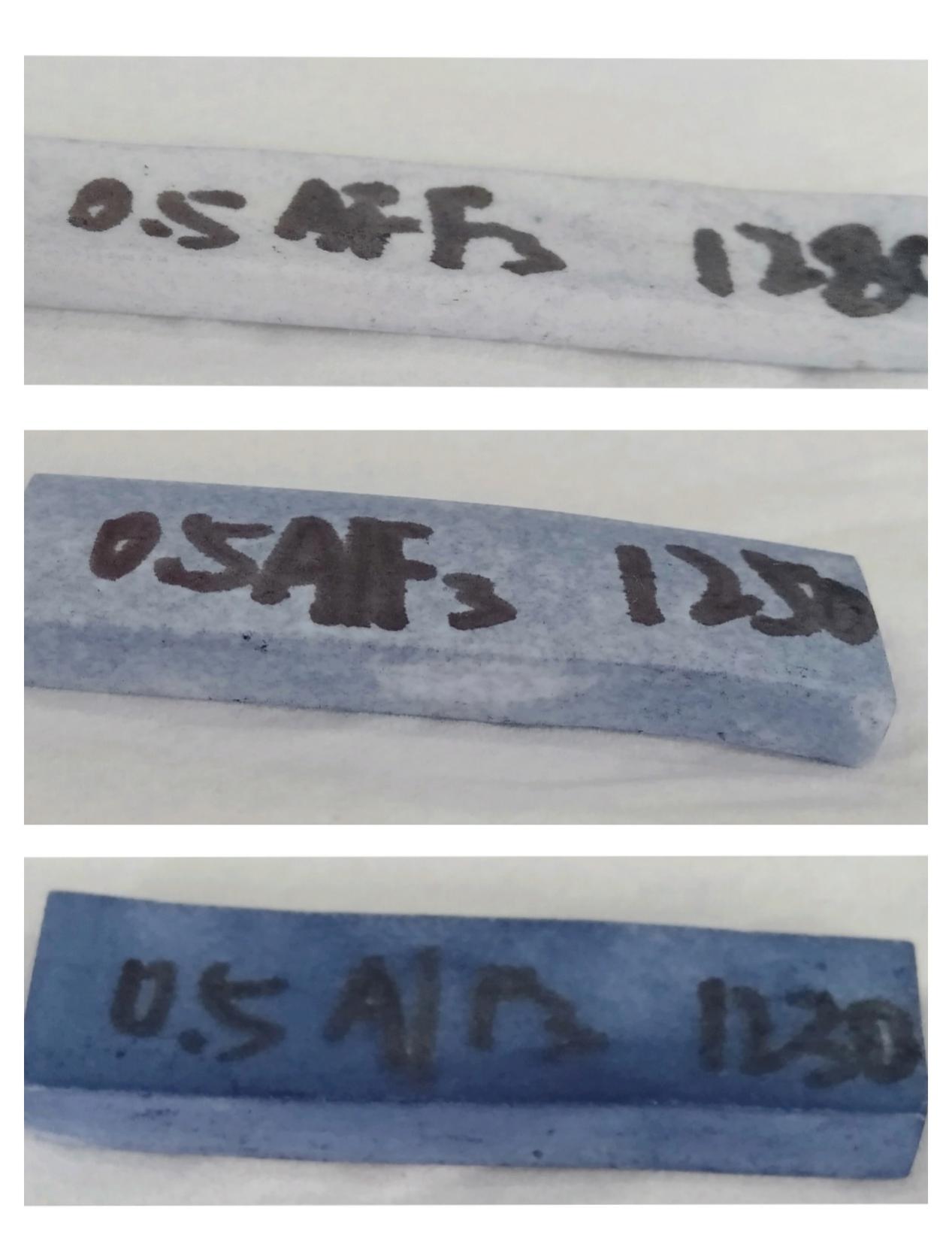

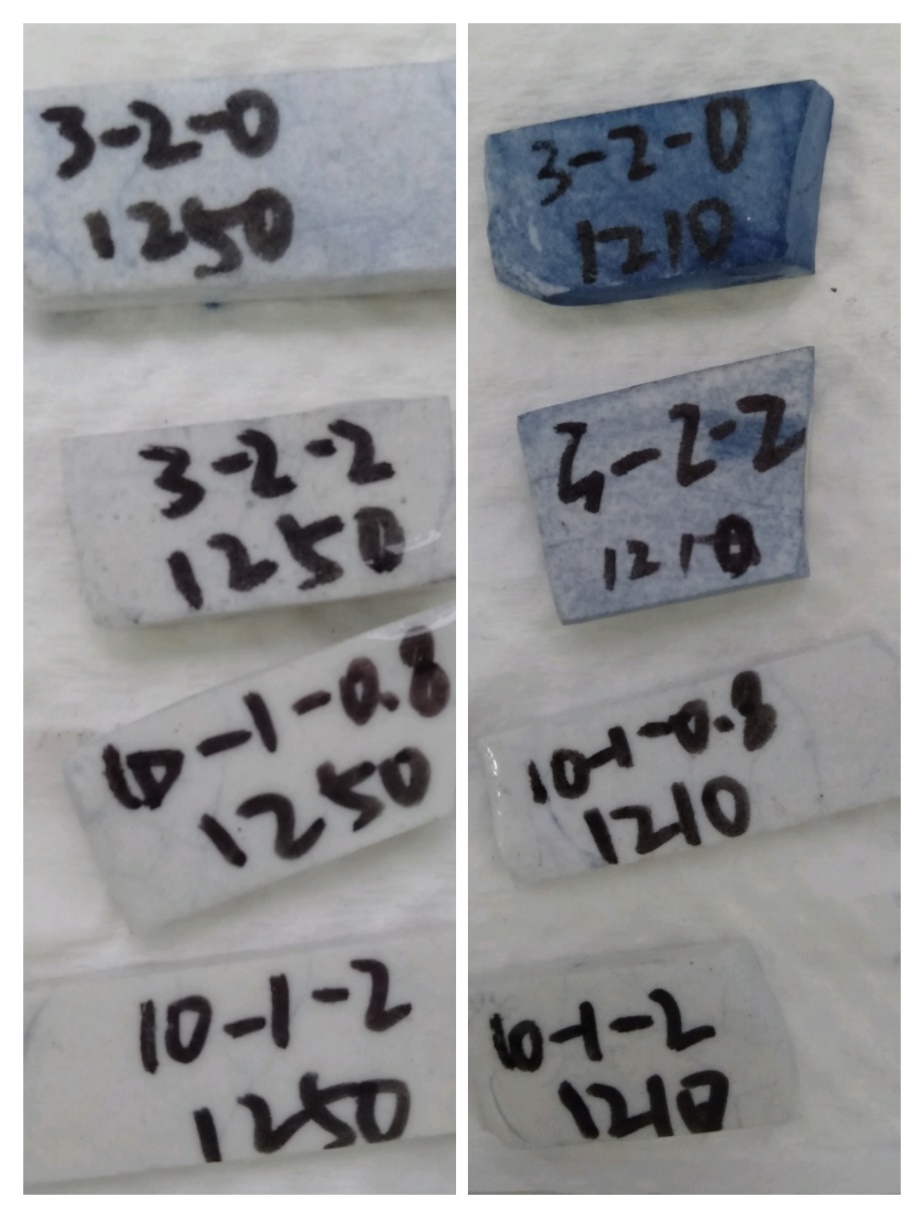

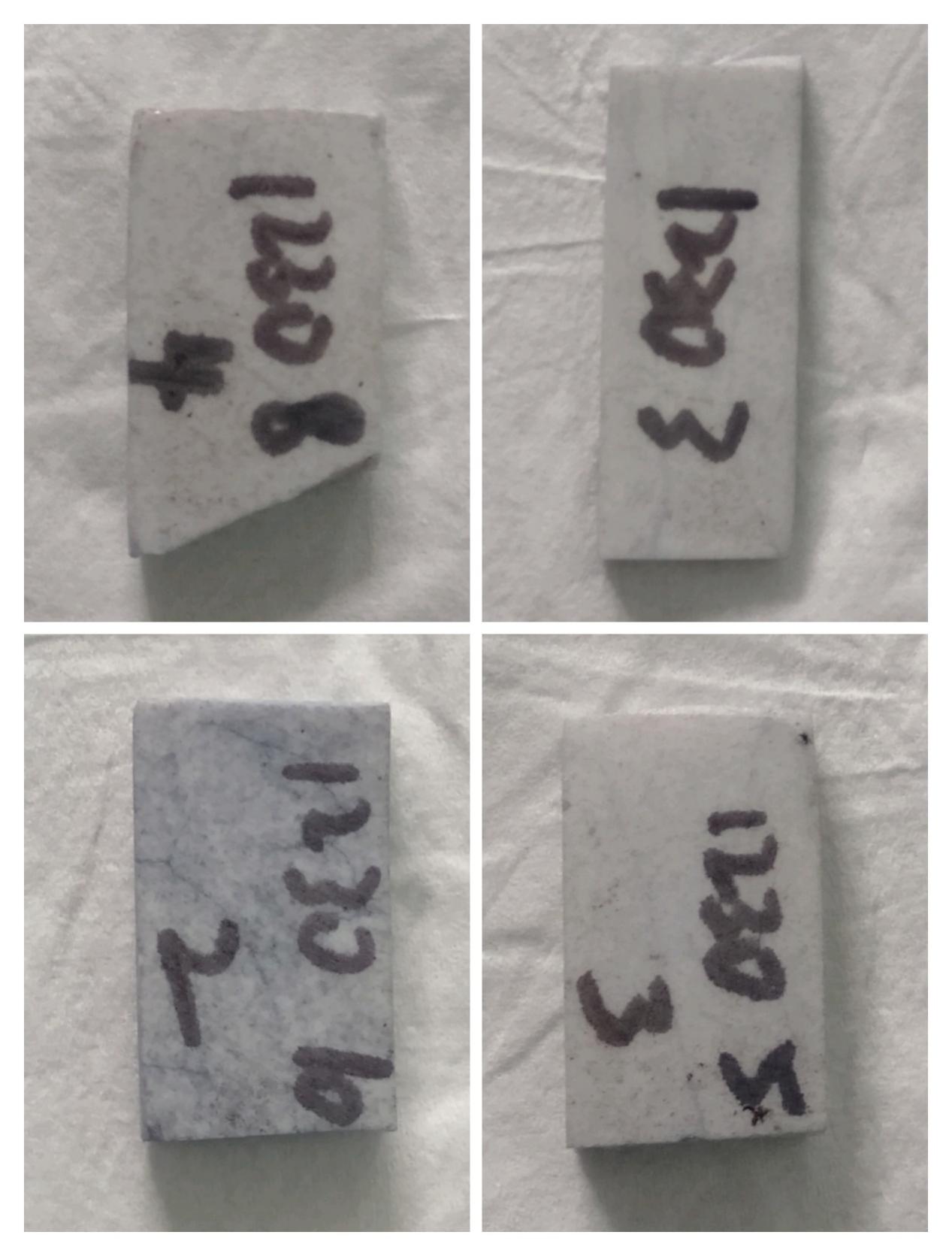

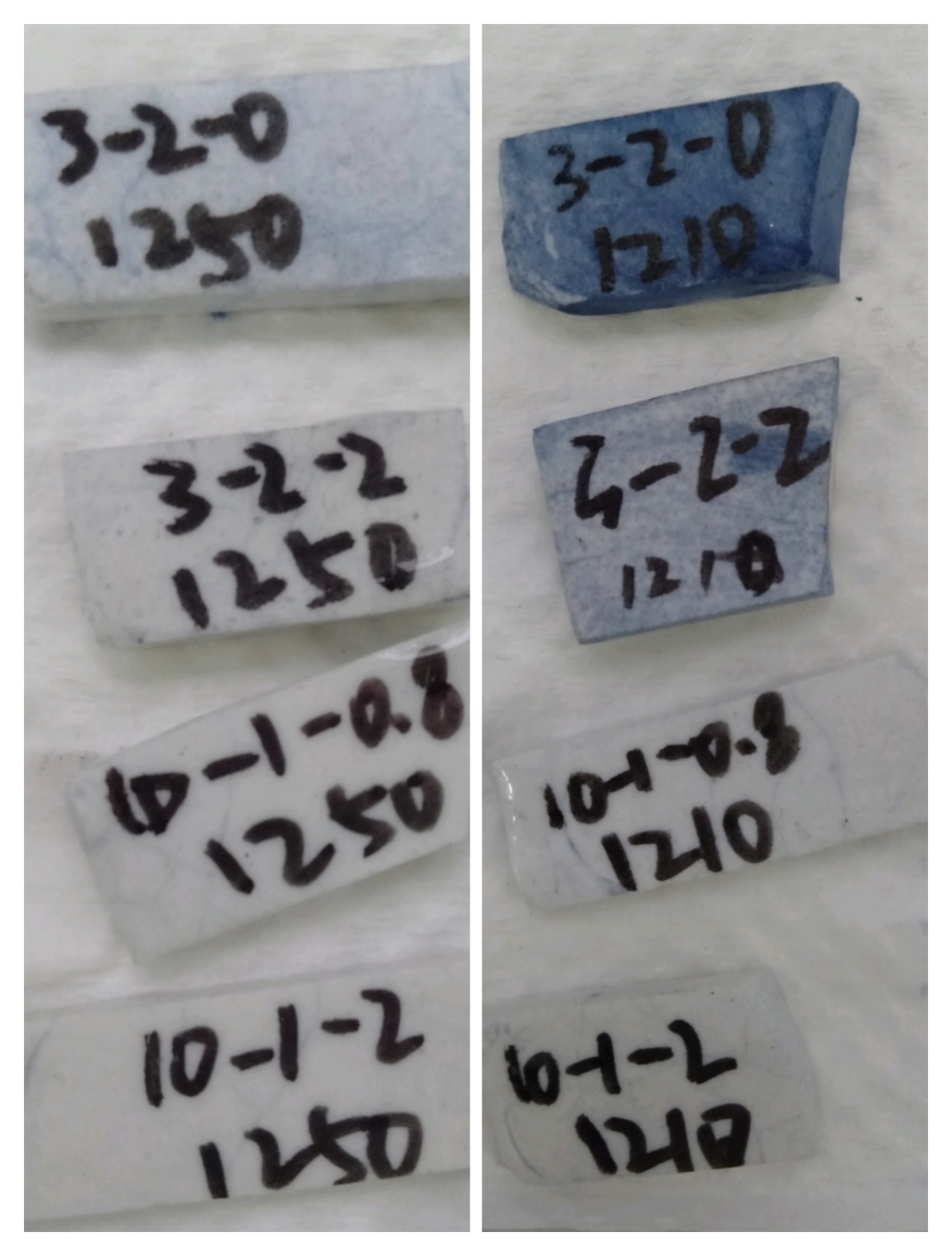

本课题依据镁质强化瓷的强化机理,拟通过在传统陶瓷配方中加入滑石、三氟化铝,二氧化钛等添加剂,采用注浆成型的方法制备出强化瓷材料,并将试样在1210℃、1230℃、1250℃、1280℃烧结,对制备出的样品进行机械强度及抗热震性测试,研究添加剂及其含量对强化瓷的性能的影响,以求改善其机械强度和抗热震性能。更高的强度、更好的抗热震性意味着更长的使用寿命、更低的成本、更好的经济效益,同时也能够节约资源能源,更加环保。

实验结果表明,三氟化铝在单一添加剂环境中能有效提高陶瓷材料的抗折强度,而滑石在混合添加剂环境中则表现出对陶瓷抗折强度和抗热震性的明显改善作用,二氧化钛在混合添加剂环境中表现为对陶瓷抗折强度的降低和对抗热震性的促进作用。

关键词:强化瓷;配方组成;烧成制度; 滑石;三氟化铝;二氧化钛;抗热震性能

Abstract

Reinforced porcelain is widely used in various fields because it has good mechanical strength and can be adapted to mechanical washing and instrument collision without being damaged. However, ceramic materials also have its fatal shortcomings, such as low bending strength, high brittleness, sudden breakage under external stress, and poor thermal shock resistance, which cannot withstand large temperature changes. These shortcomings greatly limit the high temperature engineering of ceramic materials. And many other applications. With the increasing demand for reinforced porcelain, a large number of reinforced porcelain research has been carried out, but in general, the most common, most widely used and most mature technologies are high-aluminum and high-magnesium reinforced porcelain.

Compared with traditional ceramics, magnesia reinforced porcelain has greatly improved in mechanical strength. However, due to the addition of a large amount of magnesium raw materials, the thermal shock resistance of the magnesia reinforced porcelain body is poor, so how to solve this problem, It is the key to improving the performance of reinforced porcelain by obtaining high-strength magnesia reinforced porcelain while enhancing its thermal shock resistance.

Based on the strengthening mechanism of magnesia reinforced porcelain, this project intends to prepare reinforced porcelain materials by adding talc, aluminum trifluoride, titanium dioxide and other additives to traditional ceramic formulations, and the samples are prepared at 1210 ° C. The samples were sintered at 1230 ° C, 1250 ° C, and 1280 ° C. The prepared samples were tested for mechanical strength and thermal shock resistance. The effects of additives and their contents on the properties of the reinforced porcelain were investigated to improve the mechanical strength and thermal shock resistance. Higher strength and better thermal shock resistance mean longer service life, lower cost and better economic efficiency. It also saves resources and energy and is more environmentally friendly.

The experimental results show that aluminum trifluoride can effectively improve the flexural strength of ceramic materials in a single additive environment, while talc shows a significant improvement in ceramic flexural strength and thermal shock resistance in a mixed additive environment. Titanium dioxide The mixed additive environment exhibits a reduction in the flexural strength of the ceramic and a promotion against thermal shock.

Key Words:reinforced porcelain; formulation composition; firing system; talc; aluminum trifluoride; Titanium dioxide; thermal shock resistance

目 录

第1章 绪论 1

1.1 日用强化瓷概述 1

1.2 陶瓷材料的强化方法 1

1.3 陶瓷材料的抗热震性能 2

1.4 日用强化瓷的研究现状 3

1.5 课题研究的目的和意义 4

第2章 实验材料及过程 5

2.1 实验原料、方案、设备及工艺流程 5

2.2 实验过程 6

2.3 结构及性能表征 9

第3章 实验结果分析与讨论 12

3.1 烧成制度对日用陶瓷性能的影响 12

3.2 滑石添加量对日用强化瓷的影响 22

3.4 二氧化钛添加量对日用强化瓷的影响 27

3.5 混合添加剂对日用强化瓷的影响 29

第4章 结论与展望 30

4.1结论 33

4.2展望 33

参考文献 35

致谢 37

第1章 绪论

1.1 日用强化瓷概述

日用瓷,顾名思义,是日常生活中被广泛使用的一种瓷器,随着时代的进步、科技的发展,餐饮行业中机械化洗涤消毒餐具、微波炉、电烤箱等机器的应用越来越广泛,这也对日用瓷的机械强度、热学性能以及其他特殊性能提出了更高的要求。强化瓷则应势而生,它在保留传统陶瓷诸多优点的基础上,克服了传统陶瓷固有的缺陷,除具有一般高级细瓷的特点外,还具有独特的高抗折强度、高硬度、高抗热震性、耐酸碱、便于洗涤的优良性能,经得起厨房作业的碰撞,不易受到损坏,适合机械洗涤和微波炉、电烤箱加热使用,是非常合适的中、西餐馆、酒楼和现代化家庭的理想用瓷。

由于所使用的添加剂和强化机理不同,强化瓷可以分为很多种类。国内外强化瓷的材质有很多种,目前已经开发生产的有高铝质强化瓷、高硅质强化瓷、镁质强化瓷、磷酸盐质强化瓷或引入白云母、磷灰石、氧化钛等原料补强的强化瓷,但总体来说,最常见、应用最广泛、技术最成熟的还是高铝质和高镁质强化瓷。

高铝质强化瓷是指在传统陶瓷粘土-石英-长石三组分配方中外加10-30%含量的工业氧化铝,使坯体组成中的Al2O3含量达到30%以上,K2O Na2O等溶剂原料含量为3-5%。高铝质强化瓷的烧成温度较高,达到1350℃以上,莫来石、石英、玻璃相和刚玉相组成烧成后的坯体,其中坯体强化的关键是高度分散的刚玉相。

镁质强化瓷是指以MgO-Al2O3-SiO2 三组分为基础配方制备成的陶瓷材料,由于加入滑石引入了含镁质原料,煅烧后陶瓷坯体晶相种类很多,因此晶界也很多,从而可以阻碍裂纹的扩展。以偏硅酸镁为主晶相,瓷胎细腻洁白,具有良好的透光性、机械性能和热稳定性。

1.2 陶瓷材料的强化方法

陶瓷材料具有许多优良的特性,是工程材料中刚度最好、硬度最高的材料,抗压强度很高,从而可以以应用于许多需要高抗压材料的领域;它还具有很高的熔点,且高温下仍能保持极好的化学稳定性,并且陶瓷材料是良好的隔热材料,高温下线膨胀系数很低,因此广泛应用于热工、餐饮等各种高温作业环境;陶瓷材料具有良好的电绝缘性,这就使它在电工、电器材料等领域也占有一席之地;同时,良好的抗腐蚀能力、优良的化学稳定性和独特的光学性能也是它突出的优势。

然而陶瓷材料也有它致命的缺点,如抗折强度低、脆性大在外加应力作用下会突然断裂、抗热冲击性能差不能承受较大的温度剧变等,这些缺点大大限制了陶瓷材料在高温工程等诸多领域的应用。尤其是在当下机械化洗涤消毒,微波烤箱加热的条件下,我们对强化瓷产品的强度和抗热震性的要求更是越来越高。更高的强度意味着更长的使用寿命、更低的成本、更好的经济效益,同时也能够节约资源能源,更加环保。因此,陶瓷材料的强化主要是针对这几个方面进行,通过增强韧性提高其抗折强度、改善其抗热震性能和热稳定性等。

相比传统陶瓷,镁质强化瓷在机械强度方面有了极大的提高,在高硅质坯体中,引入适量富Mg 矿物不仅可以大大减少长石用量,而且在一定程度上可以抑制方石英的大量转化,使瓷胎内应力得到有利的控制。但Mg 矿物若过多反而降低产品强度和热稳定性,导致镁质强化瓷坯体的抗热震性能较差,因此如何解决这一问题,在获得高强度镁质强化瓷的同时增强其抗热震性,就成为了改善强化瓷性能的关键。

本课题依据镁质强化瓷的强化机理,拟通过在传统陶瓷配方中加入滑石、三氟化铝,二氧化钛等添加剂,采用高压注浆成型的方法制备出强化瓷材料,对制备出的样品进行机械强度及抗热震性测试,研究添加剂及其含量对强化瓷的性能的影响,以求改善其机械强度和抗热震性能。

1.3 陶瓷材料的抗热震性能

抗热震性能主要指陶瓷材料承受一定程度的温度急剧变化而结构不致被破坏的性能,又称抗热冲击性或热稳定性。

一些陶瓷材料在加工和实际使用过程中,外部环境温度无可避免的会发生较大变化,所以抗热震性是陶瓷材料的一个非常重要的性能,可决定陶瓷材料其他优异性能是否能够得到有效利用。

影响陶瓷材料抗热震性的因素有很多,而这些因素又可以分为材料特性和陶瓷结构两大类[9]。材料特性主要是指陶瓷材料的热膨胀系数、固有机械强度、弹性模量、导热系数、断裂韧性等,一般情况下,陶瓷材料的热膨胀系数越小,因温度变化而导致的体积变化就越小,因此产生的温度应力就越小,抗热震性能越好; 陶瓷材料的固有机械强度越高,可承受热应力而不致发生破坏的强度越大,抗热震性能也就越好; 陶瓷材料的弹性模量越大,弹性也就越小,材料可以产生弹性变形较小而不能有效缓解和释放热应力,导致抗热震性差;陶瓷材料的热导率越大,材料内部的温差越均匀,温度差越小,由温差引起的应力差也就越小,抗热震性能越好;陶瓷材料的断裂韧性越好,阻止裂纹扩展的能力就越强,从而可承受的热应力越大,抗热震性越好。而陶瓷结构则主要包括陶瓷材料内部的组织结构和几何形状等,通常说来,陶瓷材料组织若相对疏松,有一定的气孔率,以及适当的微裂纹存在,都可以提高材料的断裂能,使材料在一定的热冲击下不致被破坏。除此之外,形状简单规则、外形平滑均匀的构件抗热震性能要比形状相对复杂、外形相对不均匀的构件更好。

表述和测试陶瓷材料抗热震性能[1]的方法有很多,常用的主要有几种:

(1)将陶瓷材料加热至不同的温度后,淬冷(风冷或水冷),测得使试样表面产生开裂的最小温度差。

(2)将陶瓷材料加热至预定温度后,淬冷(风冷或水冷),完成规定次数后,试样残余抗折强度与常温抗热震性能测试前抗折强度的比值,测得残余强度保持率。

(3)将陶瓷材料加热至预定温度后,淬冷(风冷或水冷),反复测试直至材料产生宏观裂纹的次数。

1.4 日用强化瓷的研究现状

迄今为止,国内外对日用强化瓷的研究主要是针对高铝质强化瓷、高硅质强化瓷和高镁质强化瓷。

为了制备出高铝质强化瓷,范社岭在1350℃的氧化气氛下,利用宜春土以及工业氧化铝等原料烧制了一种以α-Al2O3为主晶相、针状莫来石为次晶相,同时含有少量玻璃相和残余石英的高铝质强化瓷,这种陶瓷材料的抗弯折强度和抗冲击强度分别为139 MPa和3.62 J/m2。但随着工业氧化铝的大量掺入,一方面会导致陶瓷坯体塑性的明显降低,另一方面刚玉和莫来石的异常长大也会对坯体的强度造成一定影响[3]。沈毅等人研究以掺加高塑性黏土的方法来改善坯体的塑性,优化坯料的成型性能,同时还掺加添加剂来控制刚玉相以及莫来石的结晶过程,使刚玉和莫来石晶粒得以细化均匀,减少裂纹的产生,从而提高了陶瓷的抗折强度。沈茂荣[8]等人通过在高温烧成的高铝质强化瓷中掺入适量的磷酸钙和烧滑石,使坯体可以在1250℃烧结,烧成坯体的抗弯折强度为 97 MPa,而且热稳定性能也较好。

乐福新用粉石英作为坯体原料制备出高硅强化瓷,控制陶瓷坯体中晶粒的粒度大小,提高其均一程度,降低了介电损耗和导热系数得,得到的高硅质强化瓷具有较高的强度以及良好的导热性能。

余晖等通过改良镁质强化瓷的配方,引入钾长石和高塑性的高岭土,显著改善了坯料的塑性,陶瓷坯体经1250-1270℃烧成后,其抗弯折强度可达160.5 MPa。王耀通过将滑石及一些化工原料掺加到坯料中制备出镁质强化瓷,不仅成功降低了镁质强化瓷的烧成温度,但是由于镁质强化瓷的主晶相-顽辉石-存在晶型转变,导致陶瓷坯体的热膨胀系数[4]较大且出现了体积膨胀,使其易出现开裂的现象。而刘阳等人为了抑制主晶相的晶型转变导致的一系列问题,通过坯料中掺加2%碳酸钡作为添加剂,大大降低了陶瓷坯体的热膨胀系数,从而使其热稳定性和抗热震性能得到了提高[2]。

1.5 课题研究的目的和意义

镁质强化瓷,属于 MgO-K2O-Al2O3-Si O2四元系统[6]。其配方组成为 70-75%的烧滑石或蛇纹石,10-15%的长石。镁质强化瓷烧结成型后存在较多晶相,主晶相是原顽火辉石和堇青石,次晶相是方石英,晶相数量可达 65%以上[16],而且堇青石晶粒力度细小,分布也很均匀,从而使它的晶界比例较大,因此当陶瓷坯体沿晶界发生破坏时,裂纹的扩展要经过一个相对较长的曲折迂回的路径,需要消耗更多外力,所以镁质强化瓷有较高的抗折强度,而且对细晶来讲,初始裂纹的尺寸很小,这样一来可以相应地提高临界应力,进而使其强度提高,使产品具有较高机械强度[10]。但是由于镁质强化瓷的主晶相-顽辉石-存在晶型转变[7],会导致陶瓷坯体的热膨胀系数较大且出现体积膨胀,使其易出现开裂的现象。相比传统陶瓷,镁质强化瓷虽然在机械强度方面有了极大的提高,但是由于大量镁质原料的加入,导致镁质强化瓷坯体的抗热震性能较差,因此如何解决这一问题,在获得高强度镁质强化瓷的同时增强其抗热震性,使其能够耐热冲击、承受较大的温度变化从而适应各种高温工程,就成为了改善强化瓷性能的关键[5]。

本课题依据镁质强化瓷的强化机理[13]和特性,拟通过在传统陶瓷配方中加入梯度含量的滑石、三氟化铝、二氧化钛等添加剂,采用注浆成型的方法制备出镁质强化瓷材料,并对制备出的样品进行机械强度、气孔率、体积密度及抗热震性测试,研究添加剂及其含量对强化瓷的性能以及坯体最佳烧成温度的影响,以求改善其机械强度和抗热震性能,同时探究不同烧成温度对陶瓷坯体各项性能的影响,以求找到相对合适的制备条件。

对社会经济、生态环保的意义:

强度和抗热震性是衡量陶瓷产品质量的重要指标,陶瓷产品的致命弱点就是脆性大,在外加应力作用下会突然断裂,抗热冲击强度低,承受温度剧变能力差。这些弱点会限制其在高温工程领域等的应用。尤其是在当下机械化洗涤消毒,微波烤箱加热的条件下,我们对强化瓷产品的强度和抗热震性等各方面性能的要求更是越来越高。更高的强度意味着更长的使用寿命、更低的成本、更好的经济效益,同时也能够节约资源能源,更加环保。

第2章 实验材料及过程

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料