10t链条式玻璃钢管脱模装置设计毕业论文

2020-02-19 18:23:24

摘 要

文章首先介绍了链条式脱模装置的设计目的和意义,并讨论该类型装置在国内外的发展现状,并简要介绍了本设计的主要研究内容,简要分析链条式脱模装置的优点。

之后通过说明设计的脱模装置的工作原理和工作过程,制定其大体布局来确定主要的设计技术方案。

在之后的正文中,主要是设计计算的过程。设计说明书主要介绍了10t链条式脱模装置中驱动装置电机的选型计算,减速器的选择。并介绍了标准件(包括轴承、联轴器以及各种键)的选型,并对装置中的非标准件,例如轴、链条和链轮、液压缸以及脱模小车等进行了设计。除此之外,还比较详细的介绍说明了脱模装置的床身,各种支撑装置和导轨的设计过程,阐述了芯模支撑装置的设计结构、工作原理以及导轨的工作原理。

最后对部分设计的零部件进行了校核。

关键词:链条;脱模;玻璃钢管;机械

Abstract

This paper first introduces the design purpose and significance of chain stripper, and discusses the development status of this type of device at home and abroad, and briefly introduces the main research content of this design, and briefly analyzes the advantages of chain stripper.

After that, the working principle and working process of the designed stripper are explained, and the general layout is made to determine the main design technical scheme.

In the following text, mainly is the design calculation process. The design specification mainly introduces the type selection calculation of the driving device motor and the selection of the reducer in the 10t chain stripper demolding device. It also introduces the selection of standard parts (including bearing, coupling and various keys), and designs the non-standard parts in the device, such as shaft, chain and sprocket, hydraulic cylinder and stripper. In addition, the design process of the mold stripper bed, various support devices and guide rail is described in detail, and the design structure, working principle and working principle of the core mold support device are also described.

Finally, some parts of the design are checked.

Key words: chain; Demoulding; The glass steel pipe;mechanical engineering

目录

第1章 绪论 1

1.1 目的及意义 1

1.2 国内外发展现状 1

1.3 研究设计内容和方法 1

第2章 确定方案 3

第3章 驱动装置选型设计 5

3.1 电动机选型 5

3.1.1 选择电机类型 5

3.1.2 电机参数计算 6

3.2减速器的选型 7

3.3 液压缸设计计算 10

第4章 非标准件的设计计算 12

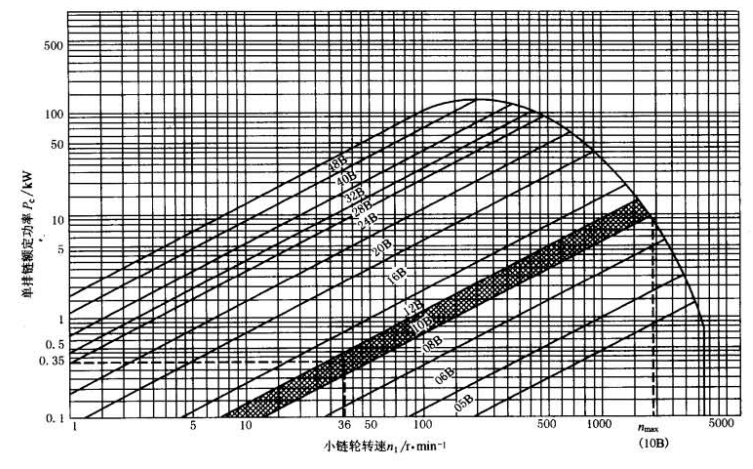

4.1 链条传动选型设计 12

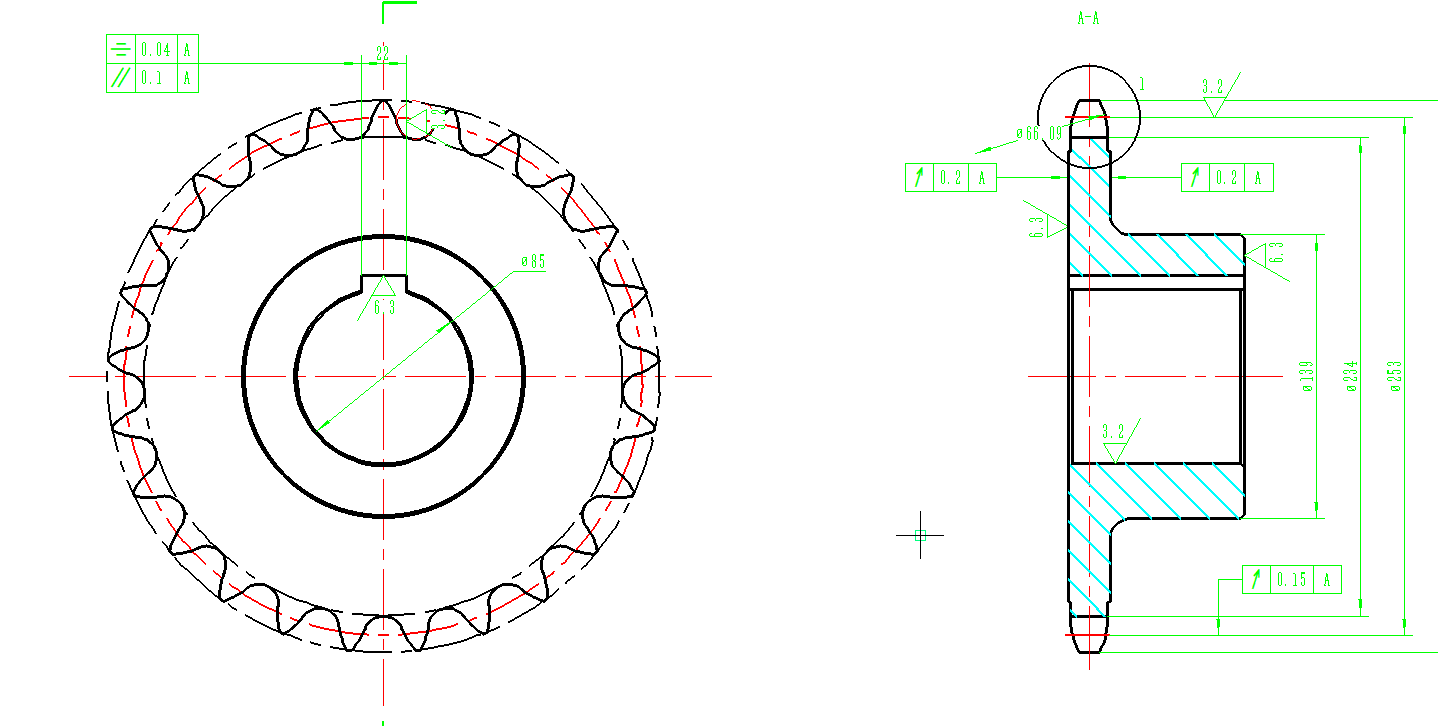

4.2 链轮的设计计算 14

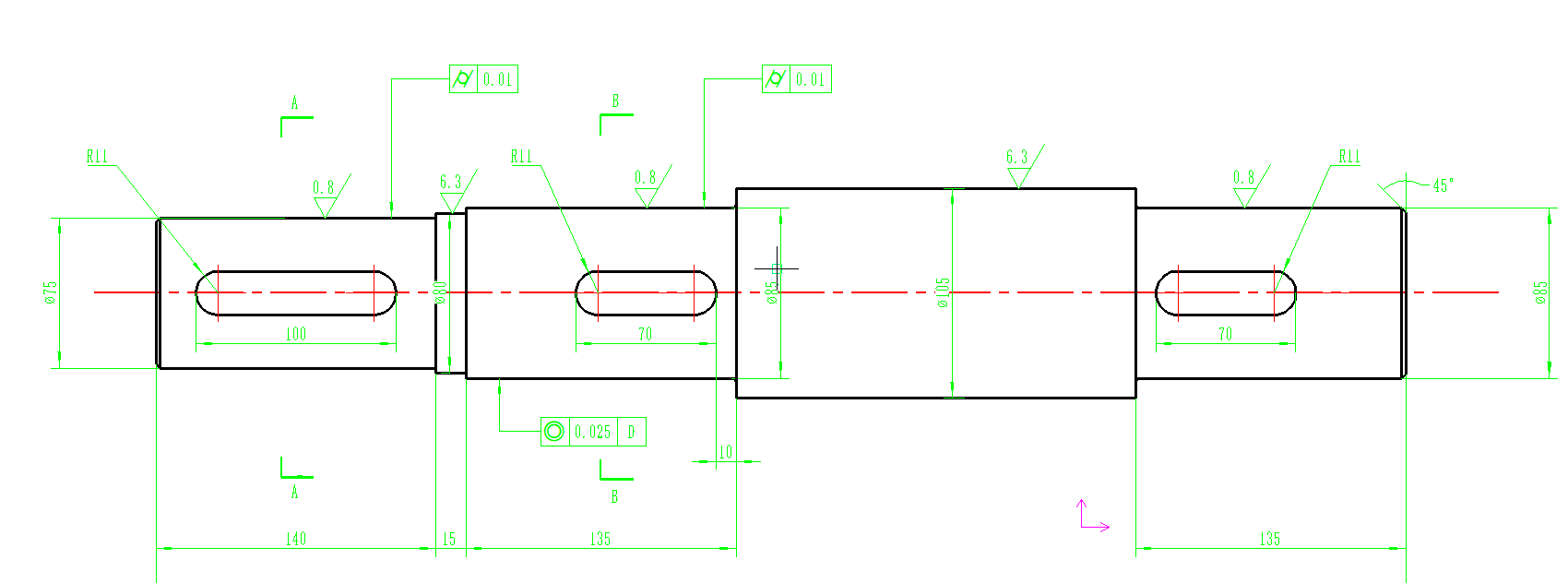

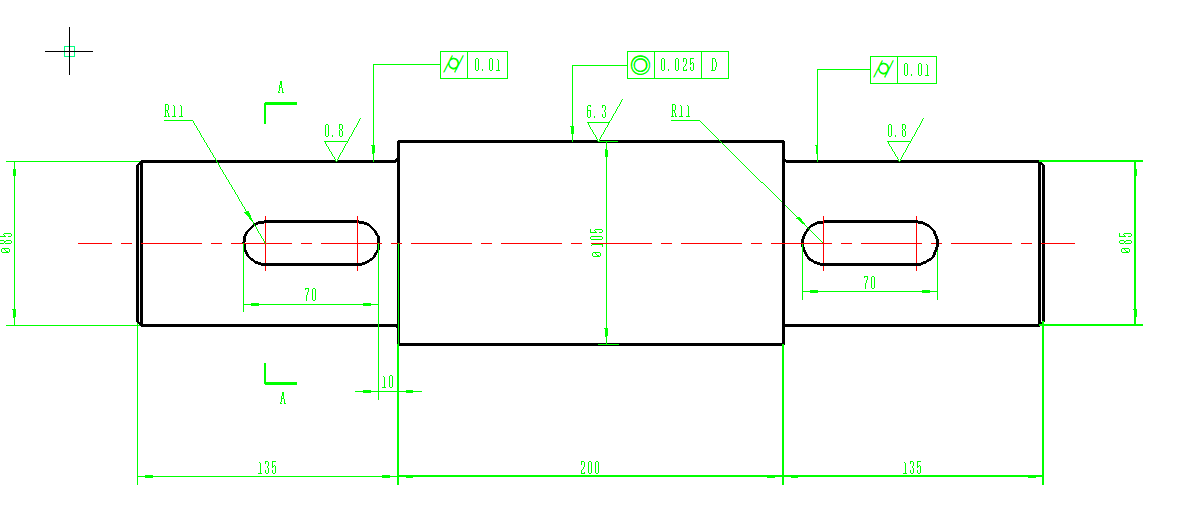

4.3 轴的设计 16

第5章 标准件选型与脱模机其他零部件设计 18

5.1 轴承的选择 18

5.2 联轴器的选择 18

5.3 键的选型 19

5.4 导轨和脱模机床身设计 19

5.4.1 滚动导轨设计 19

5.4.2 脱模装置床身设计 20

5.5 支撑部件设计 21

第6章 总结与体会 23

参考文献 23

致谢 24

第1章 绪论

目的及意义

玻璃钢管的脱模是指将固化后的玻璃钢管和其中的芯模脱离分开的过程,作为玻璃钢管制作中一个重要的环节,在工业生产中脱模十分重要。脱模装置(即脱模机)是玻璃钢管生产线上的主要配套生产设备之一,它配合玻璃钢管缠绕机,成品烘干机等装置完成了玻璃钢管的一整套生产流程。它是一种非标准的生产设备,需要针对不同玻璃钢管的生产需求进行相应的设计。脱模装置工作的过程中,需要保证一定的脱模速度、脱模距离并严格控制脱模力度的大小,以防止在脱模的过程中对芯模造成损伤,在保证安全脱模的前提下,还要尽可能的提高脱模过程的效率,因此脱模装置需要有很高的安全性和可靠性。通过对脱模装置进行合理正确的设计,可以延长设备和芯模的使用寿命,提高玻璃钢管产品的生产效率和成品品质。

国内外发展现状

自动化玻璃钢管脱模装置目前在国内生产线上的应用已经比较广泛和普遍,但是其标准化的制定和设计方面的相关资料仍然比较缺乏。国内采用的脱模方式多为添加脱模剂,然后采用顶芯装置进行脱模或者采用吊具拉出。这两种脱模方式的效率均不高,并且由于无法准确根据需求来控制脱模力及脱模过程的速度,比较容易对玻璃钢管制品和芯模造成损伤。但是由于复合管脱模机产业在国内的发展程度一般,生产厂家为了控制成本也难以配置专业成套的脱模装置。

不过由于当代科学技术的发展越来越快,以及国内对高新技术生产制造业的研发投入加大,脱模装置的设计相比以前也有了很大的改进,出现了液压脱模,链条传动脱模、卷扬机脱模和螺旋脱模等多种方式,也有很多脱模装置的新型专利比如内部脱模被申请,足以看出现在的复合材料管生产制造产业对脱模这一环重要工序逐渐重视,它不再是玻璃钢管生产线上一个最后的附属环节,而是整个生产线上高效、可靠运行的重要一环。

在我国的模具工业发展方面,经过改革开放以来几十年的发展已经取得了长足的进步。随着我国国民经济的快速发展和人民消费水平的提高,市场对各种模

具工业制品的需求越来越高,其中就包括玻璃钢管等各种复合材料制品。玻璃钢管的应用十分广泛,在能源、运输、化工、城市给排水乃至汽车工业等方面都有非常广阔的应用前景,可以说玻璃钢管作为现代工业的基础,在绝大多数产业中都有它的应用场景。这成为了玻璃钢管制造业发展的强大推动力。[1]

玻璃钢管最开始是舶来品,美国是国际上最先广泛应用玻璃钢管技术的国家。美国由于发展时间较早,具有长时间的技术积淀和完整配套的玻璃钢管生产制造技术。随着世界贸易的发展和经济全球化的进程,世界上其他国家也纷纷开始研发自己的技术。在这之中,我国的玻璃钢产业虽然发展起步相对较晚,但是近几十年来我国的经济、科技水平的发展速度却远远快于世界上其他国家。作为后起之秀,我国玻璃钢管产业的规模和技术已经不逊于其他国家,市场前景非常广阔。我国的玻璃钢产业的工艺水平和工业装备已经有了长足进步,与工业配套的相关标准体系也在渐渐完善。但是,我国的玻璃钢工业仍然是以中、低档为主,很多高新技术产业设备覆盖面不广,或是很多依赖进口,因此我国和国际最先进的水平相比与仍有一定差距。

我国未来,或者说世界总体的玻璃钢管产业的发展趋势为高端化、制品高性能化和制造设备智能化、专业化这三个方面。因此脱模装置作为一个重要的生产设备,其设计也需要体现其自动化、高效、安全可靠和标准化的方面[2]。

研究设计内容和方法

本次毕业设计的内容是10t链条式脱模装置,设计该装置时,应该充分考虑其脱模过程的效率,并且保证脱出的制品表面无损伤,同时对芯模也不造成损伤。

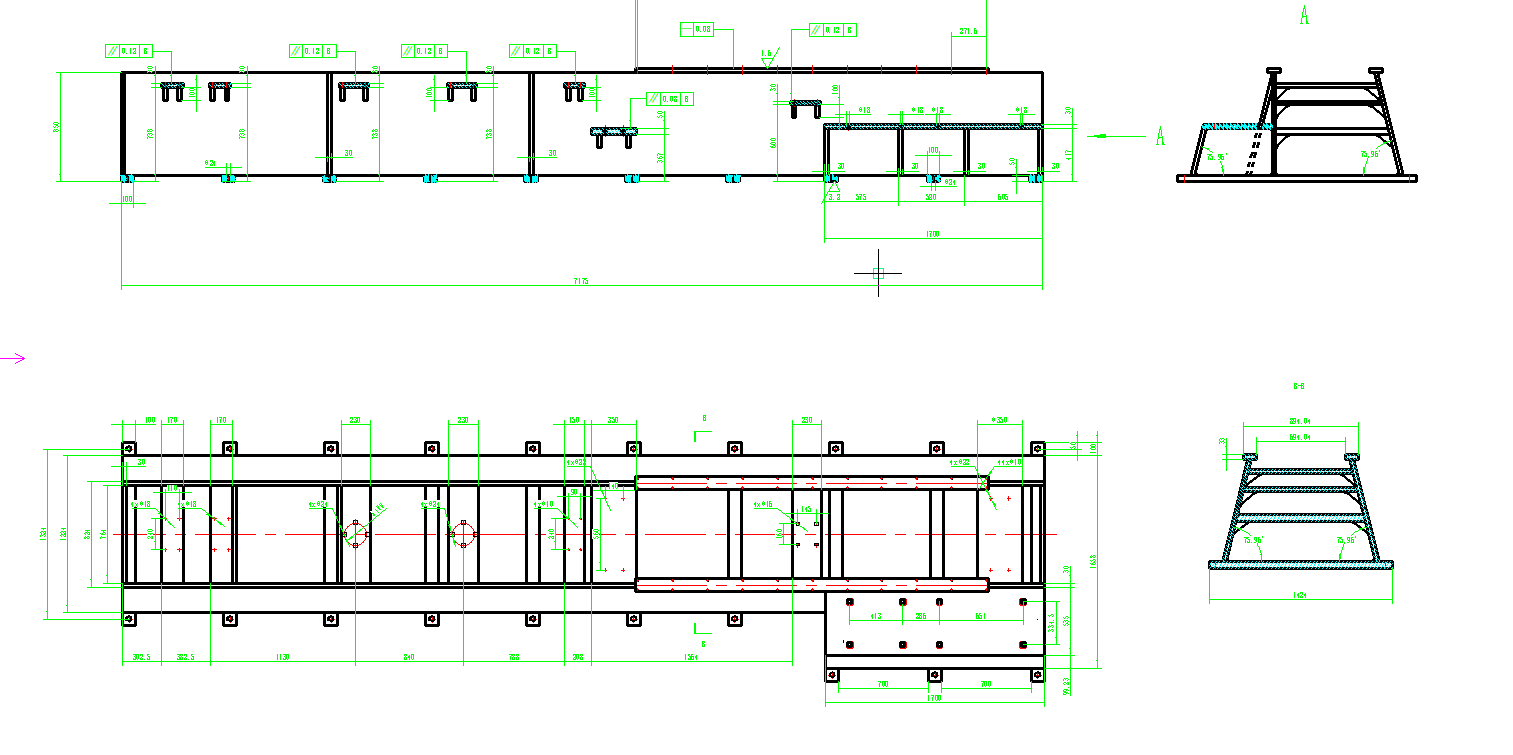

在本次玻璃钢管脱模装置的设计过程中,主要包括脱模所需的驱动装置、传动装置、芯模以及成品的支撑装置和脱模装置床身(机架)等的设计。

其中,驱动装置主要为电机,因此进行了电机的计算选型。由于在方案中还要求搭配液压传动,所以还设计了推出芯模使其与玻璃钢管分离的液压缸。在完成电机的设计选型之后,还需要选择与之搭配使用的减速器。

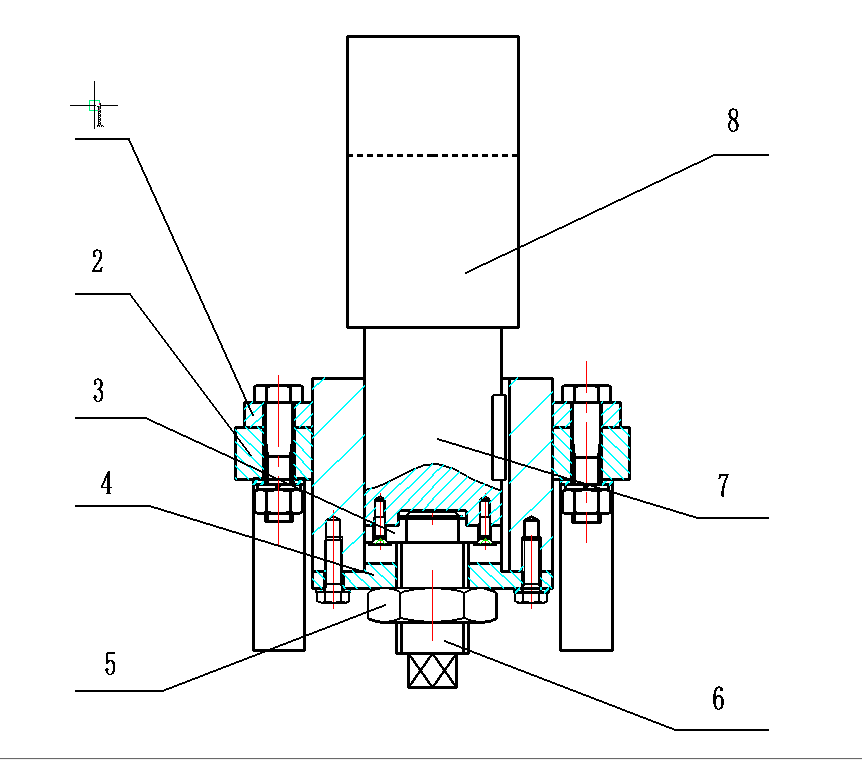

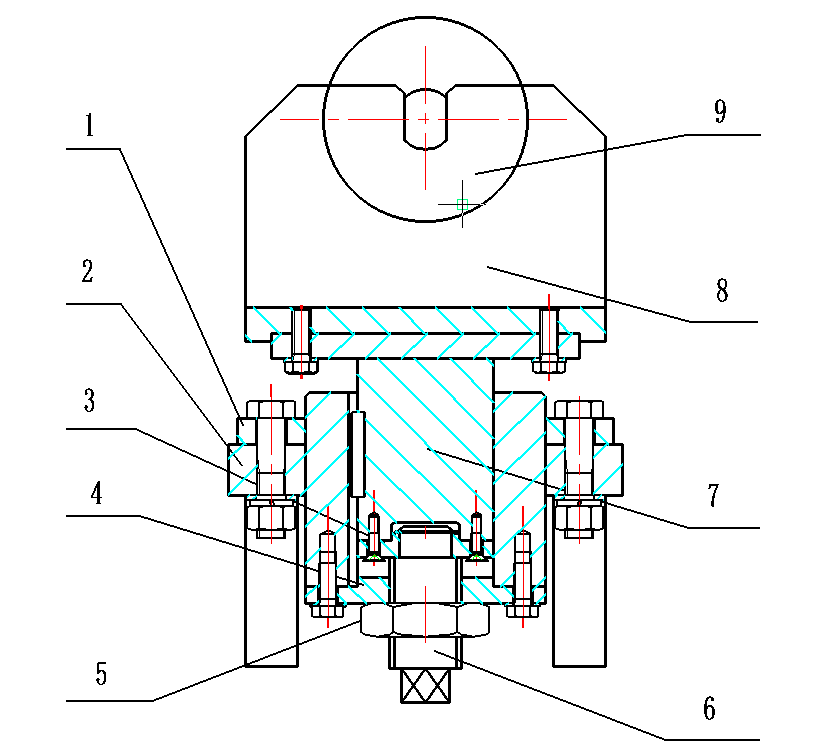

传动方式主要采用链传动。因此需要对传动用的链条进行设计计算,并设计与链条搭配用的链轮。其次还需要对搭配链传动系统的轴进行设计,对电机减速器之间和减速器与轴之间的联轴器进行设计选型。最后,设计脱模时拉动芯模的小车和滑动导轨,使脱模进程平稳。

第三方面主要的设计内容为床身和各种支撑装置。进行床身的设计时要考虑安装在床身上的各种零部件的载荷和位置;玻璃钢管支撑装置、芯模托辊和脱模卡盘等设计需要达到固定成品和芯模,保证脱模安全平稳的目的。

本次设计中,还需要对设计出的装置进行总装配图和零件图的绘制。图形绘制方面采用 CAXA软件绘制CAD电子图版。CAXA是北京数码大方科技股份有限公司研发的二维、三维专业绘图软件。相比起传统的CAD软件,它具有操作界面本土化好,功能齐全便捷等优点,可以提高专业绘图的效率。

第2章 确定方案

现有的脱模装置工作方式按照传动原理大致可分为液压传动脱模、机械传动脱模和气动卡盘式脱模三种[3]。在本次设计中,根据要求采用机械传动中的链条传动为主,液压传动辅助的形式。

各种脱模方式有各自的优缺点。

首先,对于液压传动脱模,它具有输出推力较大,能做到低速度大吨位传动的优点,并可以实现无极调速,而且液压传动运动平稳,能保证脱模过程的安全可靠,不会产生过大的瞬时推力而导致芯模或者玻璃钢管损伤,并且液压传动所需的传动装置的体积比较小,相比其他传动方式,同体积重量的液压缸能产生更大的推力。因此在本设计中将液压传动的装置放置在整个脱模装置最左端,利用液压传动推力大,传动平稳的特点,使其承担整个脱模过程中最开始时将紧密连接在一起的芯模和玻璃钢管分离开的工作,此时需要的脱模力为10吨,采用链条式传动脱模力不够,脱模过程也不如液压缸推动平稳,可能会损伤芯模和玻璃钢管成品,所以采用液压缸推动比较合适。

其次气动卡盘式脱模装置需要严格的密封性,并且它的结构比较复杂,还需要配套压缩空气的压缩机一起使用,采用该种方式会提高设备的成本,而且结构比较复杂不利于操作,安装和运行。

在三种机械传动脱模方式中,链条传动具有以下的优点:首先链条传动为啮合传动,平均的传动比比较准确;采用链传动时,链条链轮对轴的压力比较小,轴上所受载荷较小;其次链传动的结构比较简单,制造的精度需求比较低,设备的安装也比较简单;并且链传动适合在中心距较大的情况下传动,本设计中,要求的脱模长度为2500毫米,可以采用较小链轮进行长距离的传动;而且链传动的效率比较高,在利用液压缸将芯模顶出后需求的脱模力不高,使用链传动只需要搭配较小功率的电机即可;最后,链传动还有能在比较恶劣的条件下工作的能力,能在温度较高或者有油污的环境条件下工作。当然,链传动也不可能十全十美,它也存在缺点。链条传动装置相对其他传动方式比较不平稳,并且链传动装置工作时会产生比较大的噪音,也会产生一定的冲击,因此链传动不适合在高速情况下运用。针对以上链传动过程的缺点我们采用的措施是在机架上安装脱模导轨,使脱模过程更加平稳准确;在链轮周围安装链轮箱,既能起到一定的防尘防污染作用,又能隔绝一部分链条传动工作时产生的噪音;而脱模过程相对来说需求的链速并不高,因此在本设计中采用链传动是可行的,并且在低速传动下,产生的噪声也会小很多,这也间接的克服了链传动的缺点。

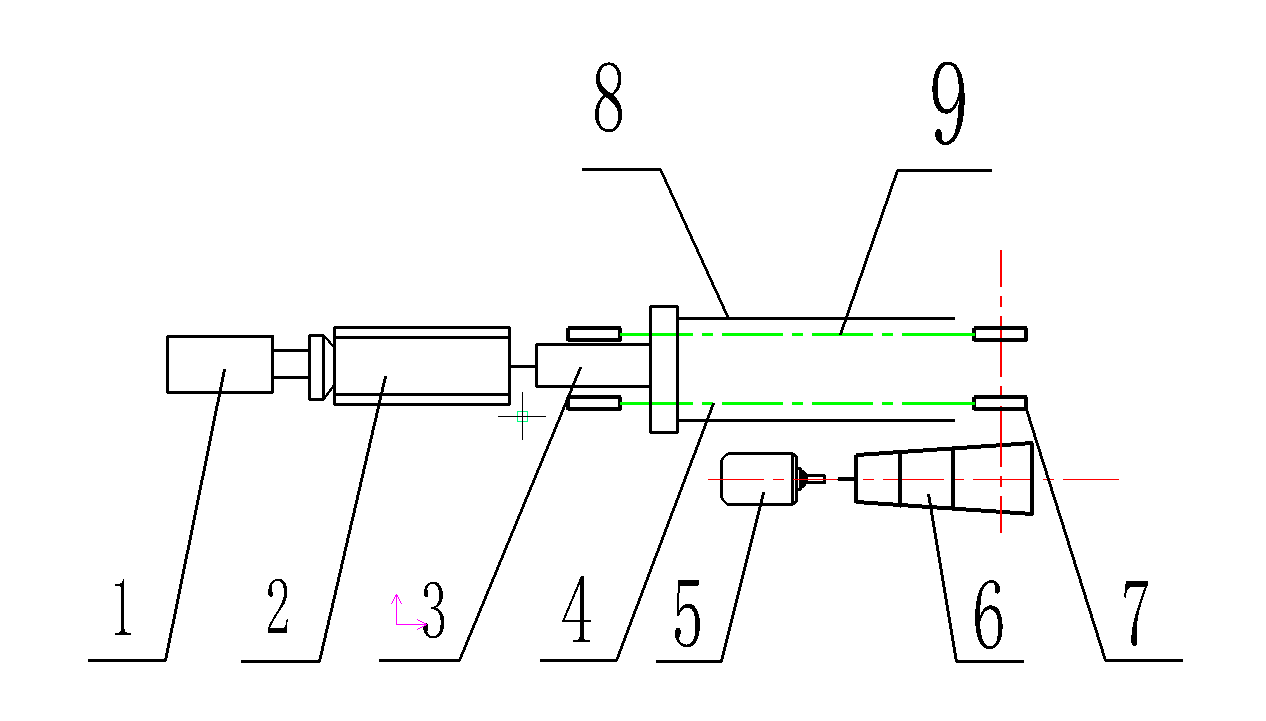

1-液压缸 2-芯模和成品 3-脱模小车 4-床身 5-电机 6-减速器 7-链轮 8-滑动导轨 9-链条

图2.1 脱模装置布局简图

本设计中各零部件的布局如图2.1所示:最左端为液压缸,随后芯模和玻璃钢管制品由支承装置加紧固定在机架上,芯模右端由脱模小车与芯模脱模头相连接,脱模小车固定在滑动导轨上,并通过销轴与链条连接,两组链条套在两个链轮上,链轮连接在轴上,轴传递动力带动链轮转动。电动机通过联轴器与减速器连接,减速器又通过联轴器与右端轴连接。

本链条式脱模装置的工作过程为:首先液压缸推动芯模,此时芯模与玻璃钢管制品套合很紧密,需要一个比较大的推力将其分离。玻璃钢管由两个V型块支撑,芯模的另一端由脱模卡盘固定在机架上,防止在脱模的过程中玻璃钢管由于摩擦力的影响随芯模轴向运动。芯模和玻璃钢管有液压缸分离开的同时,电机将动力通过减速器传递给轴1,轴1由滚动轴承支撑固定在轴承架上。轴上安装有两个链轮,链轮在轴运动时带动链条运动。安装两个链轮的目的是分担脱模力,并且相比起单链条传动,采用两条链条可以平均拉力,使传动过程更加平稳。链条一端通过销轴与脱模小车固定,改短设置有另外两个链轮,该两链轮由轴2带动运动并支撑。小车又固定在滑动轨道上以保持脱模运动的平稳。脱模小车连接脱模头,脱模头上有一轴孔,芯模的脱模轴伸入轴孔并由销钉固定,小车运动时拉动芯模从脱模卡盘中轴向脱出,芯模在被拉出的过程中有支撑托辊在下方支撑,使脱模过程平稳并保护芯模不守损伤。而玻璃钢管制品被支撑装置固定住保持静止,由此完成脱模过程。

第3章 驱动装置选型设计

3.1 电动机选型

电动机的主要作用是给脱模装置中的链条链轮、轴等传动件提供动力来源,也可以通过电机的正反转来达到脱模和脱模过程完成后装置的复位步骤。电动机型号的选择主要是根据传动件所受的力和所需的功率来确定。根据机械的负载特性和生产工艺,来确定电动机的启动、制动、反转、调速等要求,并根据这些要求来选择电动机类型[4]。

其次,要看电机需要有多大的负载转矩,并且根据其在传动过程中是否有速度的变化,是否需要频繁启动停止等。在本设计中的电机要求下,链条传动的速度不需要变化,即电机在运行过程中不需要调速,但是有脱模过程完成后电机反转使装置复位的要求,所以电机需要有及时控制正反转的能力。最后,还要依据传动装置中链轮的转速需求,配合减速器来确定电动机的额定转速。

在选择电机型号的过程中,还需要考虑电机的运行环境条件,例如工作地点的平均气温,干湿度,是否有灰尘或者油污等等。所以还要考虑对电机的保护形式,防止在电机过程中产生故障而影响脱模装置的工作影响生产甚至发生安全事故。

在选型电机的过程中,除了根据设备的工作需求悬着电机的工作能力参数,还需要对电机是否节能,供货的情况是否良好,产品是否应用普遍,零部件的维修替换是否方便等因素进行综合考虑,如果对还有成本上的要求限制,还需要对电机产品的价格、安装运行费用进行评估,选出最优性价比的配置[5]。

3.1.1 选择电机类型

电动机根据其原理可以分为交流电动机和直流电机两个大类,在本设计中,选用交流电动机。交流电动机有分为一般交流异步电动机和变速、减速异步电动机等,本设计中不要求电机运行过程中调速,且工作条件比较良好,载荷比较稳定,所以选择Y系列(IP44)封闭式三相异步电动机。该种电动机是工业生产中应用最为广泛的电动机之一,具有传动效率高、功耗低、性能优良、工作过程中产生的振动噪声较小,整机体积小重量轻等优点[6]。且该电动机由于应用广泛,运行比较可靠,维修方便。该种电动机为全封闭式结构,采用自扇冷却,不用额外安装冷却设备,全封闭式的结构也能防止灰尘、油污或者杂物进入电机内部而造成故障,影响生产。

3.1.2 电机参数计算

有本设计任务要求可知脱模力为10t,但是由于本设计中采用了液压传动辅助的形式,因此在液压缸将芯模和玻璃钢管制品脱离开后,链条只需在水平方向上沿导轨拉动芯模,其所需的拉力要求并不高,约为1.5t。而脱模的最大长度为2500mm,脱模工作要求在15到20秒内完成,即脱模速度为v=2500/15=0.167m/s,可由以上数据初算电机的功率。

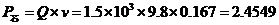

首先由功率公式:P=Q×v,可以求出芯模被拖动时的功率需求为:

KW

KW

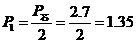

由于在芯模运动的过程中存在与支撑件之间的动摩擦,取动摩擦系数为0.1,所以 取2.7KW,由于采用了两根链条传动,所以此时每根链条上单独的功率为:

取2.7KW,由于采用了两根链条传动,所以此时每根链条上单独的功率为:

KW

KW

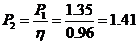

通过查表得机械传动中链传动的效率较高,为0.96,所以:

KW (3.1)

KW (3.1)

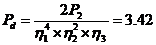

在传动过程中还有各种零部件的功率损失,查资料得:

滚动轴承效率 ;

;

联轴器效率 ;

;

减速器效率 。

。

所以初算电机功率为:

KW (3.2)

KW (3.2)

查阅机械设计手册,选择电机型号为Y160M1-8, 该电机额定功率为4KW,额定电流为9.9v,额定同步转速为750r/min, 满载时电机效率为84%,重量为118kg。

由电机的功率和转速,计算输出轴的转矩为:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: