4路丝束自适应铺丝头设计毕业论文

2020-02-19 18:23:29

摘 要

作为如今最热门的先进材料,复合材料具有相当广泛的作用,由于其高比强度、高比刚度、良好的抗疲劳性、高耐热性、优异的减震抗震性能和断裂时候的安全性高等优点,已成为航空航天行业的主要结构材料,国家如今启动的大飞机项目中,明确提出要大量使用纤维复合材料,因此飞机复合材料零件的“高性能”制造是我们亟待解决的问题。由于其同时具有纤维缠绕与自动铺带技术的优点,纤维铺丝技术可以对丝束切割,并重新输送实现对复杂结构的铺放功能。

本文主要是对铺放技术中实现铺放功能的重要部件铺丝头进行结构和功能的设计,使其能够实现对丝束的夹紧、切断、重送,最终经过加热后铺放到芯模表面。

设计中提出用轴套导向刀具进行精确的切断功能,同时在轴套中设计夹紧块将切断与夹紧功能融合到一起简化结构且动作稳定可靠;由气缸提供压力,采用连杆机构控制重送轮与纤维束间的压紧与否,通过摩擦力实现送纱功能;将4路丝束的导向槽分成上下各两路交错排布的结构,可以缩小铺丝头的宽度,充分利用空间;主动送风系统嵌入到导向机构中,既能保持通道内丝束的温度不会过高,又能通过风力辅助丝束的输送;纤维束的压紧机构使用滚轮的形式,防止对丝束磨损破坏。方案设计完成后为了选择合适的原件与零件,对刀具剪切力、轴的强度和刚度进行了计算校核,最终实现装置理论上的可行性。

关键词:铺放技术;铺丝头;轴

Abstract

As an advanced material, composite material has a very wide range of functions, because of its high specific strength, high specific stiffness, good fatigue strength, high heat resistance, excellent shock absorption performance and high fracture safety advantages, has become the main structural materials in the aerospace industry, China started the large aircraft project explicitly stipulated to use a large number of fiber composite materials, so aircraft composite parts of the "high performance" manufacturing is our urgent problem to be solved. Because of its advantages of both filament winding and automatic tape laying, fiber laying technology can cut off the tow and redeliver it to realize local thickening function.

This article is mainly to laying technology of laying the important parts in shop thread head for the design of the structure and function, so it can realize to the tow clamping, cut off and sent, eventually spread on the mandrel surface after heating.

In the design of shaft sleeve is put forward to guide tool for precise cutting function, at the same time design clamping blocks will be cut off in the shaft sleeve and the clamping function integration together to simplify the structure and the movement is stable and reliable; Provided by the cylinder pressure, the linkage control heavy compaction between wheel with fiber bundles or not, send by friction yarn features; By dividing the guide groove of the 4-way tow into two staggered arrangement structures, the width of the wire head can be reduced to make full use of the space. The active air supply system is embedded into the guiding mechanism, which can not only keep the temperature of the internal tow in the channel not too high, but also assist the transport of tow by wind. The compacting mechanism of the fiber bundles USES the form of rollers to prevent the breakage of the tow bundles. In order to select proper parts and components, the shear force of the cutter, the strength and stiffness of the shaft are calculated and checked, and the theoretical feasibility of the device is finally realized.

Key Words:laying technology;pave wire head;shaf

目录

第1章 绪论 1

1.1设计背景 1

1.1.1先进复合材料成型技术 1

1.1.2自动铺放技术在国外的发展现状 2

1.1.3自动铺放技术在国内的发展现状 3

1.2研究目的 3

1.3设计内容 3

第2章 铺丝头各机构方案设计与分析 5

2.1铺丝头的工作原理与基本构成 5

2.1.1铺丝头的工作原理 5

2.1.2铺丝头的基本构成 5

2.2铺丝头各功能的方案设计 6

2.2.1执行元件的选择 6

2.2.2重送机构的方案设计 6

2.2.3剪切机构的方案设计 6

2.2.4夹紧机构的方案设计 7

2.2.5导向机构的方案设计 7

2.2.6其他辅助机构的方案设计 7

第3章 铺丝头主要功能机构结构设计与分析 9

3.1重送机构结构设计与分析 9

3.1.1重送机构的结构设计 9

3.1.2电机的选择 9

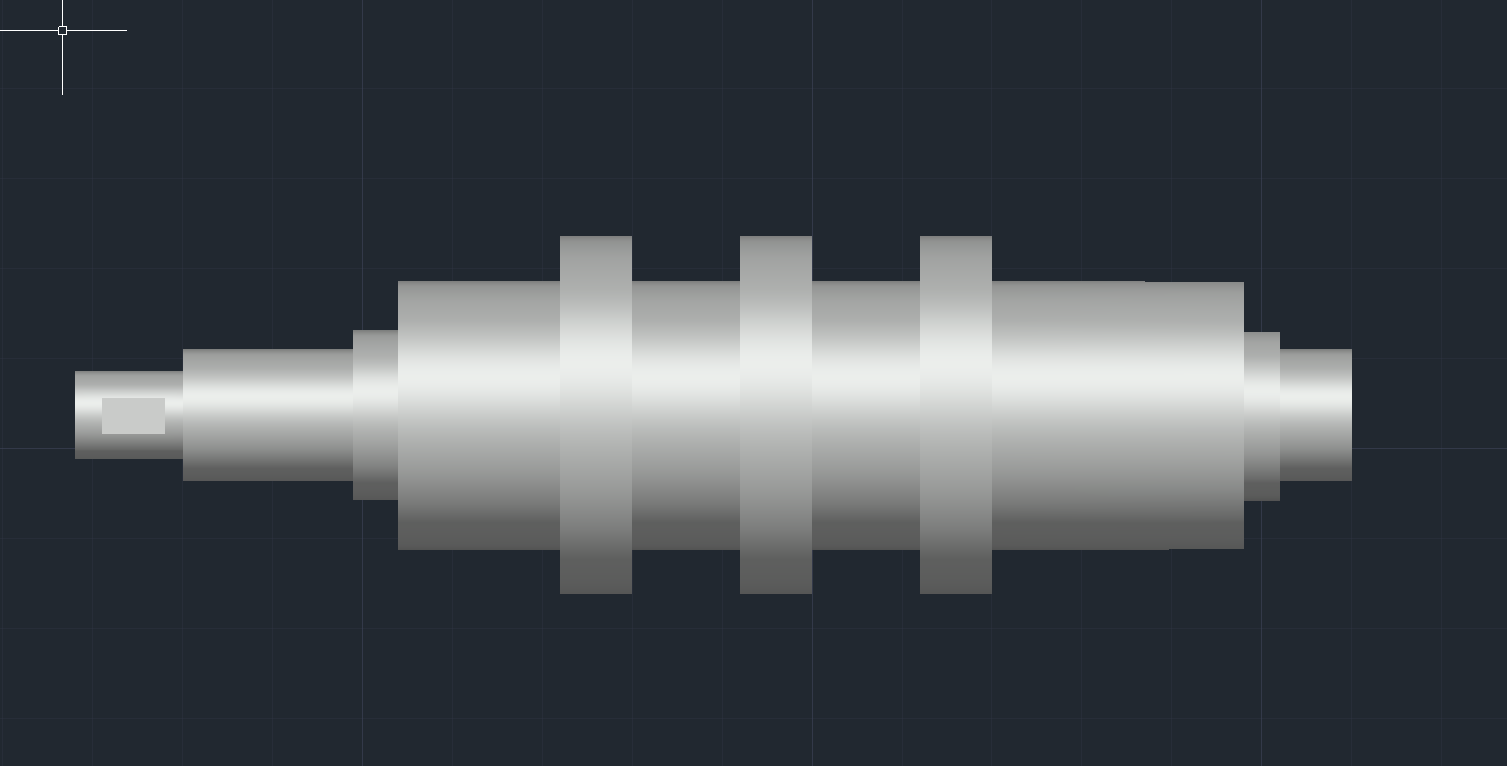

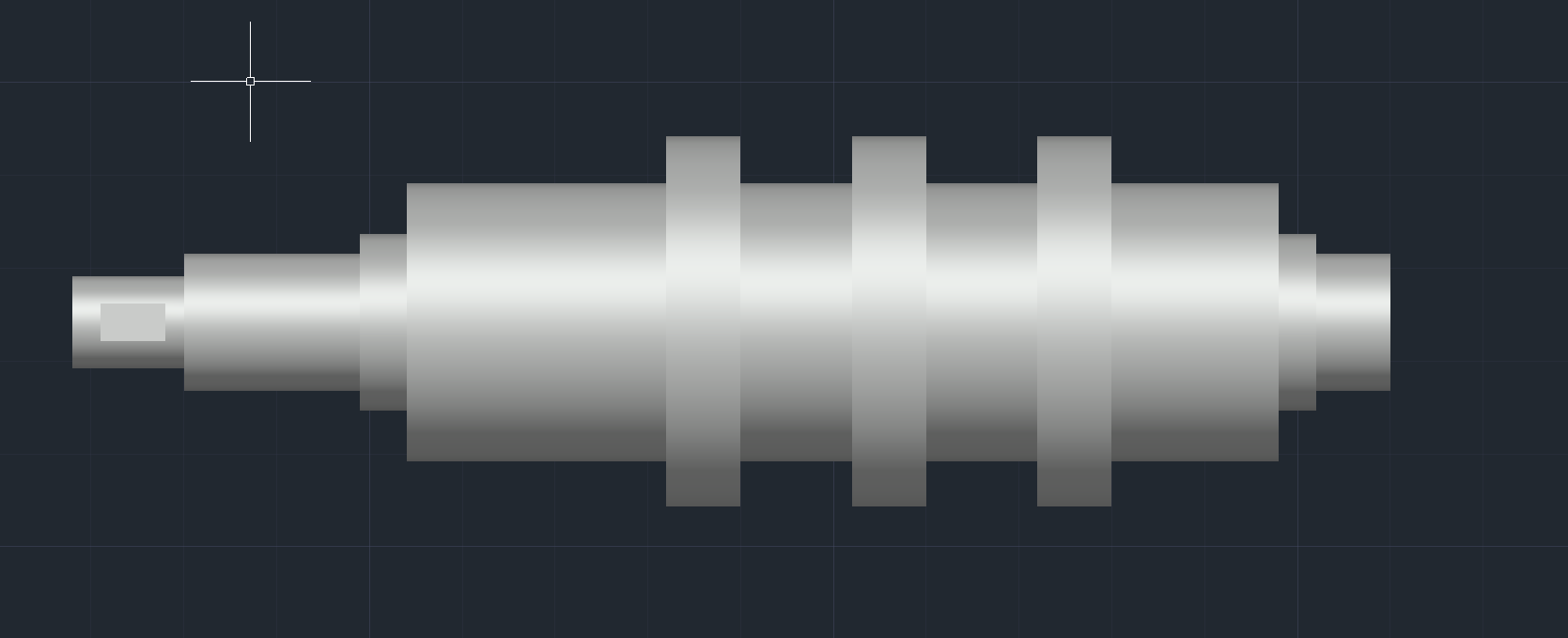

3.1.3轴颈的初步计算 10

3.1.4重送气缸的选择 11

3.1.5重送轴的结构设计 11

3.2剪切机构结构设计与分析 12

3.2.1剪切-夹紧机构的结构设计 12

3.2.2剪切-夹紧机构的气缸选择 14

3.2.3剪切机构力学性能分析 14

3.3主要零部件及辅助功能结构设计 15

3.3.1纤维导向槽的结构设计 15

3.3.2送冷风机构的结构设计 16

3.4压紧机构结构设计与分析 16

3.4.1压紧机构结构设计 16

3.4.2气缸的选择 17

3.5本章小结 17

结论 18

第1章 绪论

1.1设计背景

先进复合材料已经成为如今主要航天航空工具的主体结构材料,其在飞机上的使用已经成为该飞机的性能是否优秀的度量标准之一。波音787,空客 A350等常见的大型飞机,其结构上复合材料的用量占比已达到50%以上,且机身、机翼等关键的主体结构采用了复合材料进行制造[1]。随着航空行业的发展,复合材料的使用日益增加,在结构中使用的比例越来越高,占据关键部位的比重越来越大,而用于制造大型复合材料构件的复合材料成型技术得到了迅速的发展。而航空事业又是国防事业的重中之重,所以关于复合材料的成型技术的发展也需要非常重视。如今,国内的与复合材料制造相关的技术发展的较为缓慢,而国外已经有很成熟的技术。因此,大型多坐标数控纤维铺丝机的研制迫在眉睫,其已列入高档数控技术与国家科技重大专项 (批准号:2009ZX04004-111)[2]。

1.1.1先进复合材料成型技术

目前飞机复合材料制品主要通过半自动人工铺放、自动纤维缠绕、自动铺带技术和自动纤维铺放四种铺放制造技术[2]。

(1)手工铺放:在航空航天行业中,如今主要的生产复合材料的方法还是依靠手工铺放和热压罐固化,这种生产制造的过程效率很低、主要还是靠人工进行材料的铺放,非常繁琐,因此成品的质量参差不齐,而且还需要对零件生产的铺放过程进行细致的检验。不过优点就是这种制造方式很灵活,可以对许多复杂的构件进行生产制造。

(2)缠绕成型技术:这种技术就是预先设计好运动轨迹,然后使用费用较低的材料的长纤维带在旋转的芯模上多次缠绕。这种制造技术的优点在于效率高且成本较低,但是其需要满足的三个条件也较为苛刻--落纱稳定、纤维连续、正缠绕张力。要实现第一个条件,要准确的规划好材料的运动轨,但是这样就会较大限制纤维缠绕的方向设计的自由度;要实现第二个条件,分布就要准确符合周期性的条件,这样就会限制材料成型的厚度,纤维的分布也无法调整;第三个条件将缠绕面定格在了 Guass 面上,在构件曲面曲率和纤维轨迹变化的条件下,纤维凹面成型及纤维成型压力受到阻碍[3]。

(3)自动铺带技术:分析复合材料构件的整体构件然后设计铺层的要求,将纤维预浸带依次层铺在芯模的表面,在高温下使预浸带特性发生改变从而能够在高压下铺放固化在构件的表面。这种技术的生产效率较高,但限制了在大曲率型面的芯模上进行纤维铺放,20世纪70年代末,自动铺带机开始逐步商业化,那时分为曲面和平面两类,铺带机铺放材料的料宽最高达到了300mm,型面越简单,纤维预浸带越宽,效率越高,型面越复杂,纤维预浸带越窄,效率越低。

(4)自动纤维铺放技术:近几年发展最为快速效率最高且最有效的复合材料成型技术之一[4]就是自动铺放技术。与其它几种复合材料成型技术相比,自动纤维铺放技术是对多条窄带纤维(最多可达32束)在连续紧密的排布下进行铺放,这些窄带被称为“纤维束”,面对不同甚至更为复杂的型面,其可通过增加或减少纤维束的根数来适应其铺放要求。基于缠绕技术的理论基础,自动铺放技术同样能够实现多自由度的纤维铺放。基于纤维铺放技术的制造设备有由计算机编程控制其运动的多自由度的铺丝头和可以旋转的主轴,根据构件具体结构,然后再设计铺丝头铺放运动的方向和铺放的厚度,将多组纤维预浸束铺放在芯模上,由于纤维预浸束的材料特点,在铺放工作时需要对其加热软化使其能够在压辊的压力作用下压实到芯模表面上,最后使纤维预浸束的构件成型[5]。

自动铺放技术与自动铺带技术相比较,前者较后者有更好的制造性能,遇到大曲率或者型面复杂的构件,前者也能出色的发挥其作用,所以前者的应用较之后者更为广泛[6,7]。在复合材料成型过程中,运用自动铺放技术能够很大程度提高其灵活性和高效性,全球有很多的航空制造企业在该技术上大力的投入研究,并利用该技术来制造许多复杂的机身零件与结构。

纤维预浸束是使用环氧树脂等胶类对纤维进行浸染,然后再通过一定的工艺过程得到较干性的纤维束。该预浸束按照一定的轨迹铺放在芯模上,经加热软化施压再固化最终成型。

1.1.2自动铺放技术在国外的发展现状

Boeing、Cincinnati Milacron 和 Hercules 等公司最早对纤维铺放机进行研制,20

世纪80年代,Boeing 公司的机械工程师提出了“AVSD 铺丝头”(Automated Variable Strained Dispensing Head)设想,该铺丝头可以对纤维丝束进行输送、剪切、夹紧和重送。80年代中期,第一台纤维铺放样机在 Hercules 公司研制成功。1990年,在Cincinnati Milacron公司,第一台AFP机床VIPER 1200作为商品出售并进行生产制造。 Ingersoll 公司在90年代中期时成功研制出纤维铺放成型机。发展至今,Ingersoll公司制造生产出的带有GE Fanuc多坐标CNC控制系统的卧式自动铺丝机床,其上还安装了复合材料编程系统,可对型面更为复杂的部件,如发动机整流罩,机身蒙皮等进行铺放制造[8]。该公司的此机床与AFP MongooseH3 机床分别生产了Boeing787 客机的和44段机身。由此可见国外的纤维铺放技术发展与应用的已经相当成熟和广泛。

1.1.3自动铺放技术在国内的发展现状

商品化的纤维铺放设备在国内至今还没有出现,复合材料构件大多采用的是人工或半人工制造,不可避免地,其生产效率也不会太高。国内自动铺放技术的研究虽较国外有较大的差距,但经过多年的发展,如今也取得了值得肯定的进步。由西安交通大学研制的 8 自由度机器人式自动铺丝机已经成功与中航复合材料有限责任公司进行合作,一同制造生产某型号飞机的进气道,南京航空航天大学研制的设备也在相关航天企业中获得应用[1]。由于自动铺放技术的复杂性,该技术的研究仍需要我们投入更多的时间与资源来获得更有价值的成果。

1.2研究目的

想要先进复合材料的性能价格比更加的高,降低复合材料的生产制造成本是除了在原材料、装配与维护等方面进行改进外的最为有效的办法。据统计,复合材料的性能与成本之间存在者明显的非线性关系,总成本的75%以上都是由先进复合材料组成,有时60%的工艺成本可能拥有90%的性能,但剩余40%的成本去只有10%的性能。改进复合材料的工艺和其材料性能是过去几十年里复合材料研究的重点,在复杂构件的制造和大尺寸构件的制造生产中,自动铺放技术有着其卓越的能力。该技术可以减少零件拼装的数目,制造生产成本降低,加工装配的成本也能通过使用此技术明显的减少,材料的废品率极大程度的降低,制造的耗时也大幅度缩减。例如:最早开发了纤维铺放技术的Alliant Techsystems 公司(其前身为Hercules公司),采用纤维铺放技术研发制造了F22 鸭翼,工时由728小时直接减少到163个小时,废料由97磅降到7磅,零件数由221个降到5个。这无不证明着自动铺丝技术在航空航天领域有着极其光明的未来。

因此,为了我国复合材料领域的长足发展,作为复合材料数字化生产线的重要组成部分,研发制造基于纤维铺放技术的成型加工设备是非常有必要的。

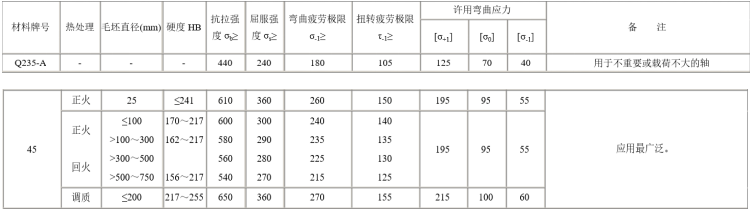

1.3设计内容

本次设计是对铺放设备中的铺丝头的主要功能部件进行结构的设计。铺丝头与手腕连接进行运动,在铺放过程中铺丝头与需要铺放的芯模表面相接触,在手腕的带动下在旋转的芯模上进行纤维的铺放。铺丝头具有的功能有现为丝束的导向输送与重送,丝束的夹紧、切断、加热、压紧等功能。

本次设计的主要内容有:

- 预浸丝束牵引/输送、冷却/加热、施压贴紧、剪切、重送。

- 各功能部件动作灵活。

- 单根丝束宽10mm,最大铺丝数为4根。

第2章 铺丝头各机构方案设计与分析

2.1铺丝头的工作原理与基本构成

2.1.1铺丝头的工作原理

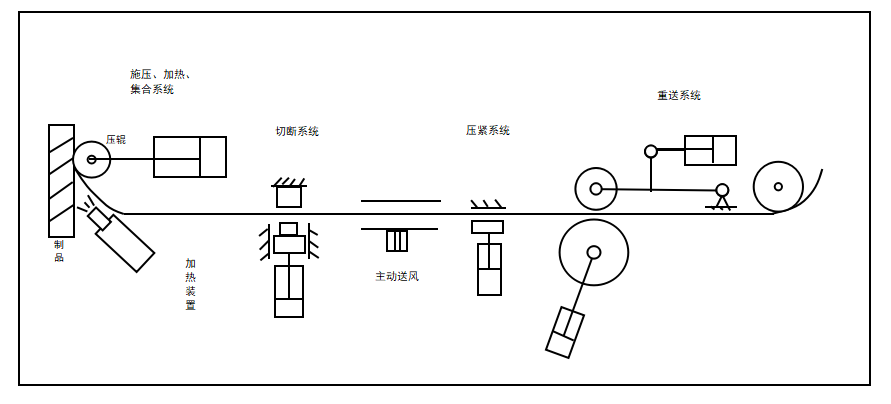

纤维铺丝头的工作原理:多束纤维预浸带经过导向轮的导向与分配后进入到导向槽中,通过合理排列的导向槽后,纤维束能够在芯模与压辊之间紧密的排列,同时在压辊轮施加的压力作用下,纤维预浸带被紧密牢固地铺放到芯模上。在整个铺放过程中,每一路丝束都需要独立的控制(包括纤维夹紧、切断和重送),每一路丝束可单独增减,这样就可以满足不同型面构件的结构设计要求。适应较窄型面时,剪切装置的气缸收到信号而动作,驱动连接在其上的零件机构运动,使得切刀切断预浸丝束;由于纤维预浸带内部存在着张力,在刀具切断丝束前,铺丝头需要先压紧预浸纤维带,从而防止纤维预浸带在剪切后因为张力而回缩;需要增加纤维束时,重送气缸驱动,通过重送机构将纤维束压到转动的重送轮上,与此同时夹紧气缸动作将纤维松开,通过施加在纤维带上的驱动力准确地将纤维输送到需要铺放的芯模表面指定位置,从而实现纤维的重新铺放。另外,在纤维预浸带铺放到芯模上时,铺丝头上的加热装置需要对纤维束进行加热固化。

2.1.2铺丝头的基本构成

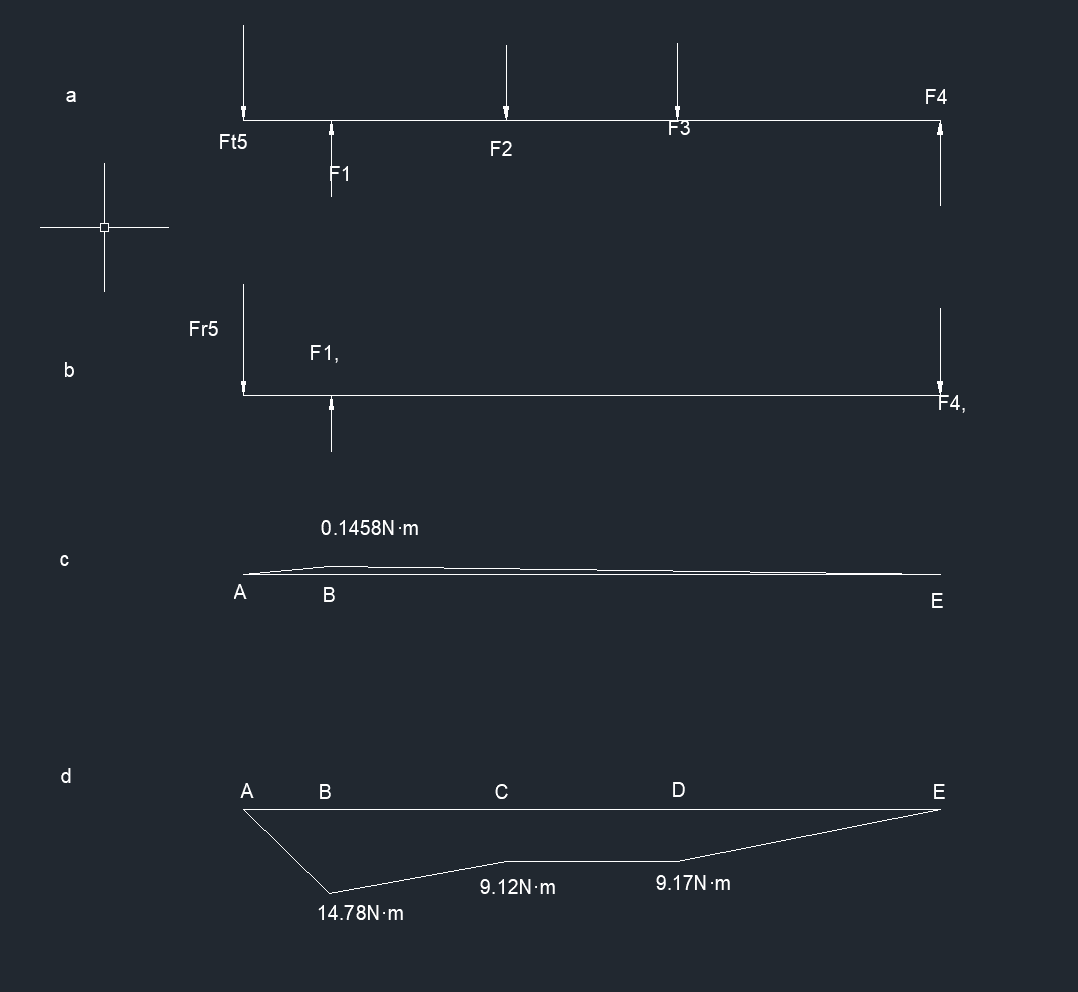

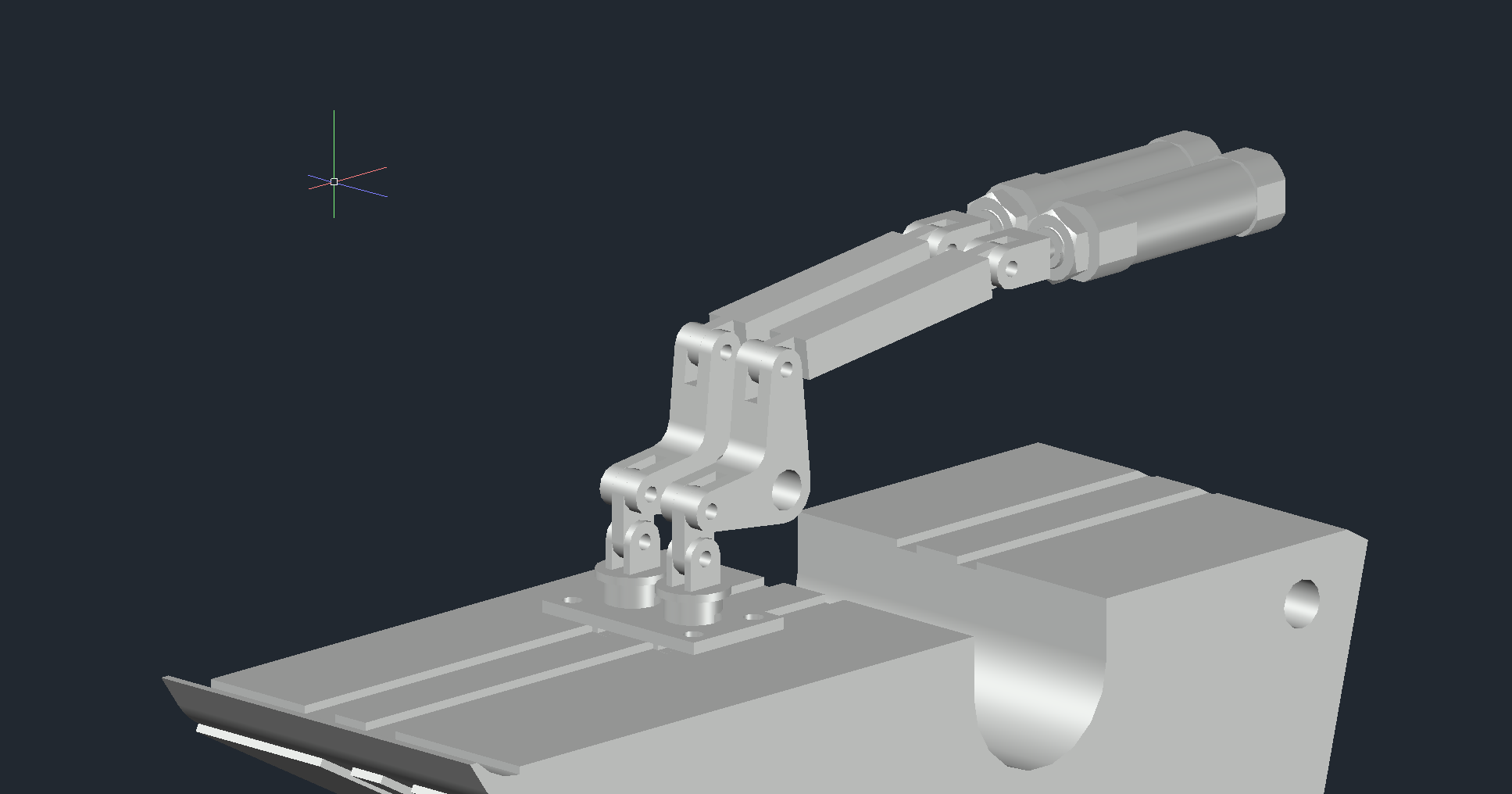

纤维铺放技术要实现丝束在芯模上的铺放,极大程度上依赖于个功能结构的合理性,因此铺丝头结构的设计将影响铺丝头的功能稳定性与灵活性。由于铺丝头需要实现丝束的输送、冷却、加热、夹紧、剪切、重送、压紧等功能。所以铺丝头也由导向、冷却加热、夹紧、剪切、重送、压紧等机构组合而成。铺丝头的基本构成如图2.1所示。

图2.1铺丝头基本功能构成

2.2铺丝头各功能的方案设计

2.2.1执行元件的选择

重送、剪切、夹紧、压紧机构的执行元件选择气缸作为执行元件。选择原因:

- 剪切力不大,气缸足够驱动刀具进行剪切动作。

- 气缸响应速度快,能快速驱动机构动作。

- 气缸较为常见,且所需气缸体积小便于简化铺丝头的结构设计。

2.2.2重送机构的方案设计

重送机构在铺丝头中主要作用为在丝束切断后再次将此丝束送到压辊轮下。重送机构是铺丝头实现再铺放的重要装置。重送机构的设计方案如下:

重送气缸在接受到控制系统发出的重送信号后开始动作,驱动连杆机构从而使安装在其上的重送从动轮压紧到重送主动轮上,由转动的重送主动轮产生的摩擦力带动纤维丝束运动,当丝束运动到制定位置时重送气缸驱动连杆机构将重送从动轮抬起完成重送动作。由于4路丝束各自独立,所以需要独立设计4个重送从动轮分别由4个气缸驱动,这样即可使各路丝束独立完成重送动作。此设计方案的优点:

- 重送主动轮一直转动,只需利用重送从动轮的动作产生的摩擦力就可驱动纤维丝束的重送动作。

- 重送主动轮只需一个,摩擦力的有无由从动轮控制即可。

- 该设计方案所需空间小,能够简化铺丝头的空间布局。

- 在纤维丝束与重送轮之间没有相对摩擦时,通过重送主动轮的转速、半径和重送动作时间即可纤维丝束的重送长度,方便确定丝束的位置。

此方案的缺点在于通过重送主动轮与重送从动轮夹紧纤维丝束产生摩擦力来推动丝束的输送会给纤维预浸带产生磨损,这样可能会导致最终铺放的表面出现缺陷而制出废品。所以对重送轮的材料选择需要有一定的要求,要保证它尽可能小的给纤维丝束造成的损伤。

2.2.3剪切机构的方案设计

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: