Oslash;315型涡轮式气流分级机的设计毕业论文

2020-02-19 18:23:42

摘 要

涡轮式气流分级机是“超微粉体材料”生产制造中最重要的工艺设备。随着科技的不断创新,对粉体产品各方面的综合需求越来越高。其中最重要的是对粉体颗粒尺寸大小及其分布范围的控制,这就要求分级机在保证生产量的同时有更高的分级精度。因此选题具有重要的理论与实际应用价值。

论文首先在查阅了大量的相关技术文献的基础上,确定了Ø315型涡轮式气流分级机整体设计方案;其次,对涡轮分级机的传动部分和分级部分进行详细的设计计算,并完成了强度校核,确保分级机能稳定的工作;最后,利用CAD画图软件对分级机各组成零部件进行了计算机辅助设计,完成了涡轮分级机总体装配图和各主要零部件二维图纸的绘制。

论文的研究成果为涡轮分级机虚拟设计与运动仿真研究奠定了设计理论基础。

关键词:涡轮;气流分级机;优化设计

Abstract

Turbine air classifier is the most important process equipment in the manufacturing of "ultrafine powder material".With the continuous innovation of science and technology, the comprehensive demand for powder products is higher and higher.One of the most important is to control the size of powder particles and their distribution range, which requires the classifier in order to ensure the production at the same time has a higher classification accuracy.Therefore, the topic selection has important theoretical and practical application value.

Paper, first of all, on the basis of consulting a large number of relevant technical literature, determines the Ø overall design scheme of type 315 turbo air classifier;Secondly, the transmission part and classifying part of the turbine classifier are designed and calculated in detail, and the strength check is completed to ensure the stability of classifying function.Finally, CAD drawing software is used to carry out computer-aided design of components of the classifier, and the overall assembly drawing of the turbine classifier and the two-dimensional drawing of each major component are completed.

The research results of this paper lay a theoretical foundation for virtual design and motion simulation of turbine classifier.

Key Words:turbine;Air classifier;optimization design

目 录

第1章 绪论 1

第2章 粉体分级的基本理论 3

2.1 粉体分级的作用 3

2.2 粉体分级设备的分类及特点 3

第3章 涡轮式分级机 5

3.1 结构组成及特点 5

3.2 工作过程 5

3.3 分级原理 6

第4章 分级机传动系统设计 7

4.1 电动机的选取 7

4.2 带传动设计 7

4.2.1 带传动的设计计算和参数选择 7

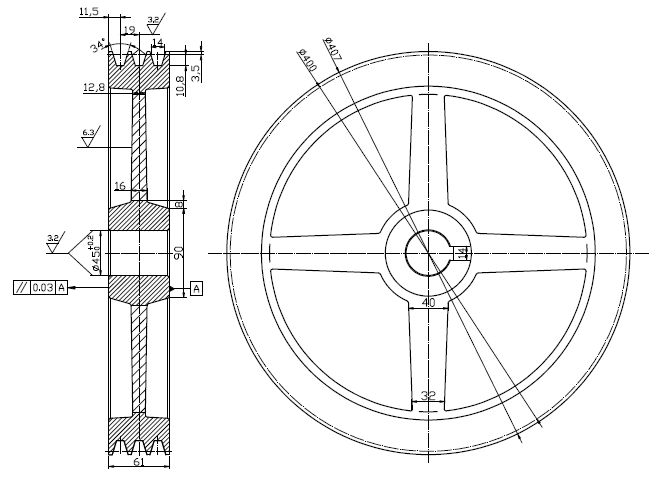

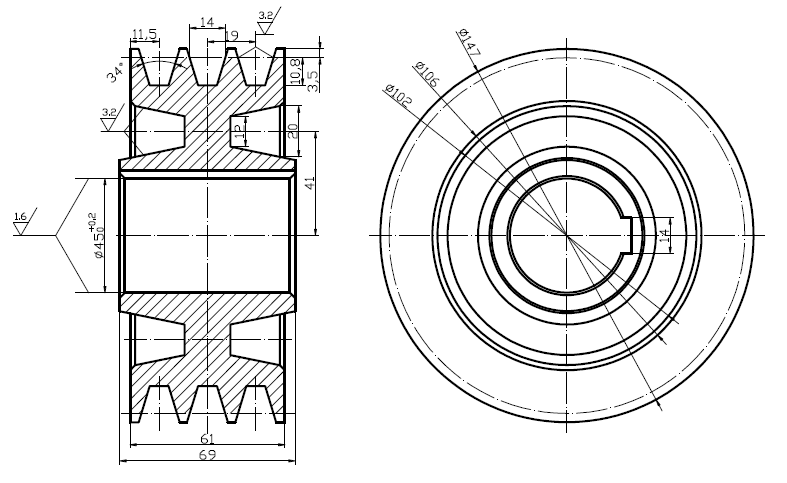

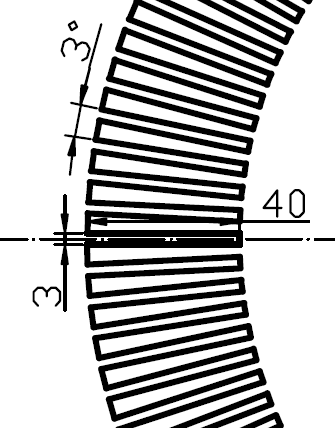

4.2.2 带轮的整体设计 10

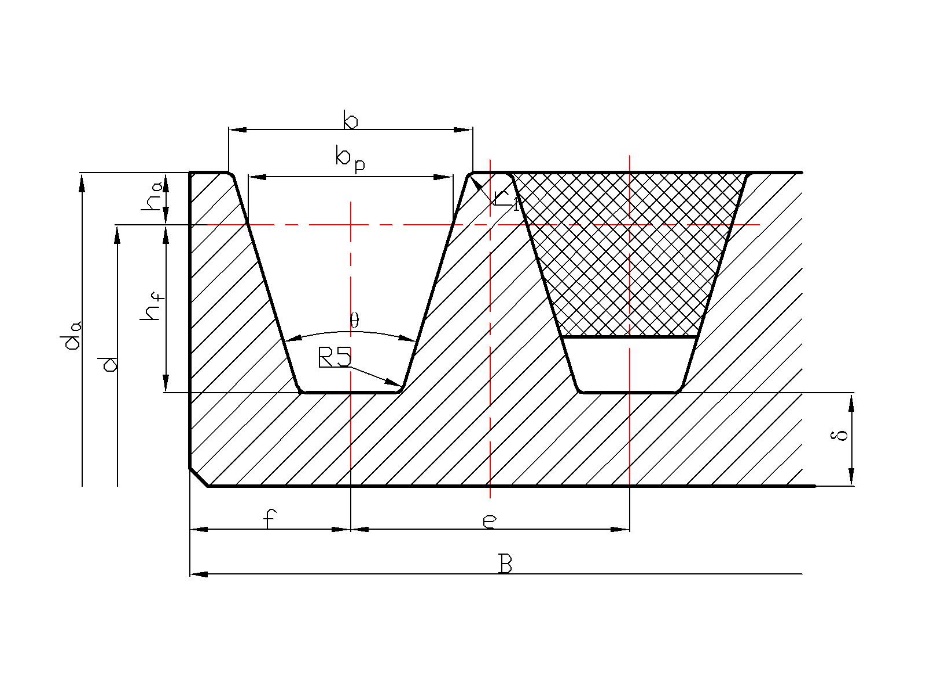

4.2.3 轮槽截面尺寸设计 10

第5章 分级机主要零部件设计 12

5.1 涡轮的设计 12

5.1.1 涡轮长度的设计 12

5.1.2 涡轮结构尺寸的确定 12

5.1.3 涡轮底盘设计优化 13

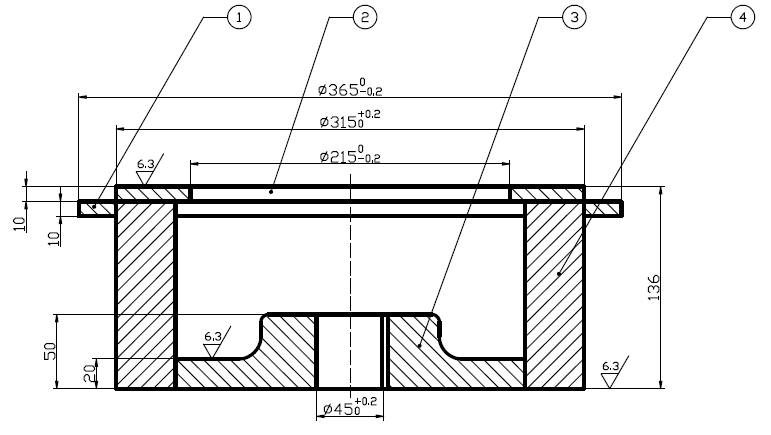

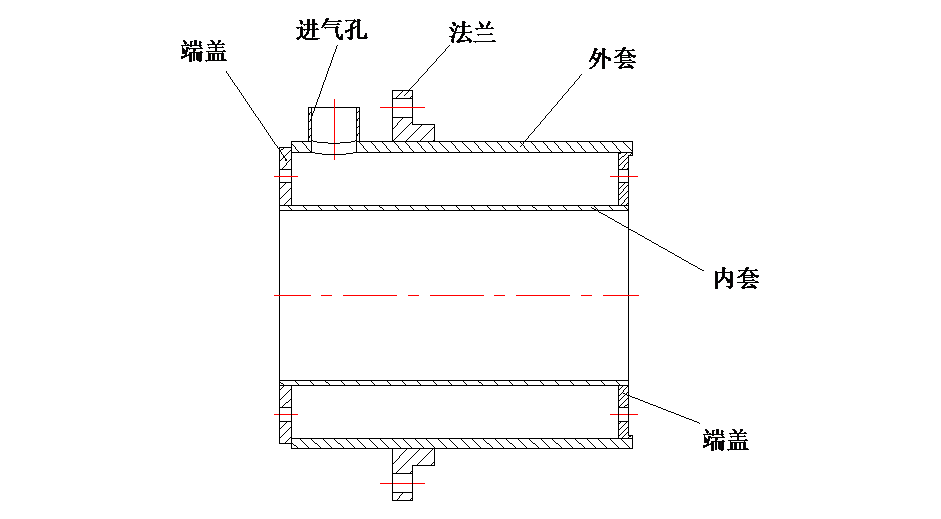

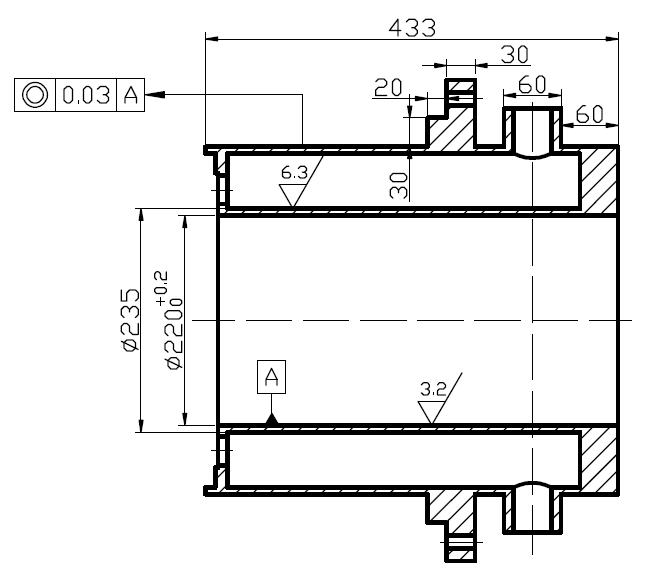

5.2 反冲气套的设计 14

5.2.1 反冲气套的作用 14

5.2.2 反冲气套的结构与组成 14

5.3 轴的设计及校核 15

5.3.1 轴径的设计 15

5.3.2 轴的结构设计 17

5.3.3 轴的强度校核 17

5.3.4 轴的刚度校核 19

5.3.5 键的设计与校核 21

5.3.6 轴承的设计及校核 21

5.3.7 结论 22

第6章 箱体的设计 23

6.1 左侧板的设计 24

6.2 右侧板的设计 25

6.3 前后板的设计 26

6.4 盖板的设计 27

6.5 底座的设计 28

6.6 结论 29

第7章 总结 30

参考文献 31

致谢 32

第1章 绪论

在粉体中,分级是将粉碎之后的产品按颗粒大小进行筛分分选的操作。由分级的介质不同可以将分级分为干法分级与湿法分级[1]。湿法分级以液体为分级介质,根据沉降速度不同,将粒径大小不同的颗粒进行筛选。但湿法分级由于在分级产物的干燥、以及废弃介质的处理问题上较为繁琐,故使用较少。工艺生产中大多使用干法分级。

干法分级同样是依靠沉降速度的不同来达到分级效果。干法分级以气流为分级介质。分级产物可以直接收集,较湿法分级来说相对简单。当代的干法分级设备中有一类是内部没有回转部件,这一类分级设备通常结构比较简单,但选粉效率比较低。另一类内部安装有回转部件,例如本次课题所研究的涡轮气流分级机,部件涡轮为回转部件,通过离心力场来进行颗粒的分级。这一类分级设备往往分级效率要更高。且通过计算调整参数,分级的粒径也便于调节。一种干式分级机如图1.1所示,一种湿式分级机如图1.2所示。

图1.1 干式分级机 图1.2 湿式分级机

粉碎的作用是降低物料的粒径,生成细粉。而分级则是将粉碎后的物料里符合某一标准的细粉全部分离出来,以提高粉碎效率,降低能耗,保证产品的质量。对于一些专门生产细粉、超细粉的系统,将物料粉碎成符合标准的超细颗粒是比较容易做到的,但是这样直接得到的颗粒粒度分布太为广泛,会影响到产品的性能。所以分级技术的重难点就是将符合标准的超细颗粒及时的分离出来。

本课题就是为进行超细粉分级而设计的一种单轮涡轮式分级机的分级部分和传动部分,并完成校核,确保分级机能稳定的工作。该涡轮分级机的主要部件是一个高速旋转的涡轮,可以通过控制其转速,从而根据不同粒径物料所受离心力大小的不同达到超细分级的目的。

此分级机的特点为结构紧凑、分级精度高、处理能力大。另外由于分离介质是空气,分级后的物料可以直接进行收集,收集方法简单。因此这种分级机目前在工业上应用最为广泛。

第2章 粉体分级的基本理论

分级并不只是粉体工程学中的专业术语,在其他行业中用的也比较多,如对苹果按其质量大小分级;对企业按其规模、经营方式分级;还有对设备的分级管理;医学上的分级护理等等。

在粉体工程学中,分级技术是一门涉及现代化工业生产多个方面的技术,广义的分级是指粒径大小不同的粉体颗粒在沉降介质中由于沉降速度不同,将不同粒径大小范围的粉体颗粒分成几个区间部分。在生产工艺中,分级是指将粉碎之后的产品按颗粒大小进行筛分分选的操作 [3],从而使分离出来的超细颗粒具有更好的理化特性。

2.1 粉体分级的作用

前面介绍到,随着工业生产的现代化程度越来越高,生产工艺中对粉体颗粒的要求也越来越高。在制造超细粉体的过程中进行有效的分级,一方面,将粗颗粒和细颗粒提前分离,粗颗粒返回破碎部分重新参与破碎,而满足条件的细颗粒则直接分离出来进入后续流程;另一方面,粗细颗粒的有效分离使得细颗粒产品的质量得到有效的改善,在设备方面也节省了能源消耗。因此,分级技术的研究与发展,是顺应生产工艺现代化的必由之路。对粉体进行分级有以下作用:

(1)在一些产品生产线中,分级可以选择性的保留产品中符合要求的粒度范围。如复印机使用的碳粉,其颗粒的粒径范围要求一般为8~15μm,粒径过大或者过小都会影响到复印的质量。并且超微粉产品往往会呈现出新的理化特性,可以满足特殊的需要。

(2)在建材行业中分级可以配合粉碎环节,制成粉碎-分级系统。此系统中,分级一方面可以将已经符合要求的颗粒及时分离出来,满足产品质量;另一方面还可以将粗颗粒返回到粉碎系统中进行再粉碎,进一步提高了粉碎的效率。

(3)通常在生产之后的质检环节,判断产品是否合格的方法是对产品进行抽样检测,这时也要用到分级。

2.2 粉体分级设备的分类及特点

近年来,现代高技术和新材料产业迅速发展,超细粉体加工技术已经走到了技术的最前沿,不断发展。国内外关于微细粉体精密分级的应用性研究迅速发展,开发了适合于各种粒径的微细粉体的分级机。目前市面上的微细粉体分级机主要有分级室回转型,叶片回转型,颗粒回转型三种类型。它们的分级粒径和处理能力如下表2.1所示。

表2.1 涡流空气分级机的分类及性能

涡流空气分级机分类 | 形式 | 分级粒径/μm | 处理能力/(kg/h) |

分级室回转型 | Acucut | 0.5~60 | 05~2000 |

TC | 0.5~30 | 10~50 | |

ATP | 2~150 | 2~5000 | |

叶片回转型 | MPS | 2.5~60 | 20~6000 |

MSS | 1~50 | 5~1500 | |

颗粒回转型 | O-Sepa | <10 | 5~1500 |

本课题设计要求的单轮式涡轮分级机属于颗粒回转型,分级粒径为5~10μm,物料处理量为500~2500kg/h,主要参考O-Sepa型分级机进行设计。

第3章 涡轮式分级机

3.1 结构组成及特点

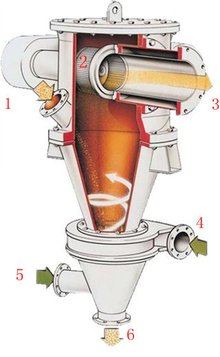

整个涡轮式气流分级机主要由三大系统(动力、进料、卸料、)、主分级室和二次进风室组成[4]。该分级机的主要部件是一个高速旋转的涡轮,可以通过控制其转速,从而根据不同粒径物料所受离心力大小的不同达到超细分级的目的。整个分级机的结构如下图3.1所示。

此分级机的特点为结构紧凑、分级精度高、处理能力大。另外由于分离介质是空气,分级后的物料可以直接进行收集,收集方法简单。因此这种分级机目前在工业上应用最为广泛。

1-驱动电机;2-分级轮;3-细粉出口;

4-二次风入口;5-进风口;6-粗粉出口

图3.1 涡轮式分级机结构图

3.2 工作过程

通过变频器实现电机的无极变速,传动系统为大小带轮组成的带传动,可以将大小带轮调换位置从而决定主分级室内的涡轮相较于电机是降速还是升速[5]。另外由于电机可以无极调速,从而涡轮的速度可以根据分级产品的需要在一定范围内连续调节。物料经由螺旋输送机被输送至主分级室内,这时物料会受到涡轮高速旋转产生的离心力作用,物料颗粒大小不同,所受到的离心力大小也不同。符合要求的细颗粒可以通过涡轮上的叶片进入涡轮内部,由反冲气套处的负压区分选出来,进入收尘室。而粗颗粒则被叶片打回,进入二次风室,二次风可以将细颗粒再次吹回主分级室进行分级,提高分级效率。粗颗粒由下方落下收集。

3.3 分级原理

涡轮式气流分级机的原理是:主要工作部件涡轮高速旋转在箱体内形成一个分级区,通过控制转速可以得到一个粗细颗粒分级临界点。细颗粒可以通过旋转的叶片,而粗颗粒则会被叶片打落,经由二次风室吹起再次收集里面的细颗粒,提高分级效率。

进料系统主要是分级设备上部的进料口,物料从上部喂入,进入分级机腔内。排料系统主要分为细颗粒出口和粗颗粒出口。物料经分级之后,细颗粒从反冲气套进入收尘器,粗颗粒掉入分级机内腔下部,从下面的粗粉出口出去,参与新的循环。

动力系统包括驱动电机,带动涡轮旋转,以及在涡轮中心制造负压的抽风机。另外还有为保持气密性给反冲气套通气的鼓风机。

主分级室是在分级机腔内,主要零部件是一个涡轮,涡轮上面固定有一定数量和规格的叶片。涡轮是一个较为特殊的转子型驱动,通过抽风机制造的负压中心,使得分散在分级腔内的颗粒由于粒径大小以及质量不同受到大小不同的径向吸引力,符合筛选条件的颗粒被吸入且穿过叶片间隙进入涡轮中心。最后由反冲气套进入收尘器。而不符合条件的颗粒由于径向吸引力不足往下腔体下部掉落,或是由于粒径太大,被叶片挡在外面,被拍打撞击内壁往下掉落。二次进风室是使往下掉落的颗粒往上吹,使遗漏的符合条件的细颗粒再次参与筛选。

第4章 分级机传动系统设计

涡轮式分级机拥有分级粒度细小、精度较高、构型紧凑和处理能力强等优点,这类型分级机的特点就是原料和部分分级用的空气一起进入分级机内腔中。涡轮上均匀粘贴着叶片,通过离心力的作用,细颗粒可以过叶片,经由反冲气套从而进入收尘器中完成收集,而剩下的物料则由涡轮下部落下,通过二次风的作用重新吹起来以便于再次收集里面的细颗粒,这样就提高了分级机的分级效率。

本次设计要求设计一单轮分级机,整个分级机包括分级部分和传动部分,其涡轮(分级轮)直径为315mm,电机功率为11~15kw,电机转速1460r/min,涡轮转速为400~4000 r/min,出料粒度为5~10μm,分级精度大于0.6,物料处理量为500~2500kg/h。

4.1 电动机的选取

依据题目要求,已知涡轮分级机进行工作时涡轮转速为400~4000r/min,电机功率为11~15kw,电机转速1460r/min,可得该涡轮分级机可以根据物料的不同或者分级精度的不同从而选择不同的涡轮转速,那么就既要有升速过程又要有减速过程。将传动部分设计为带传动,工作时变换大小带轮的位置就可以变换升速还是减速。电机的转速还可以通过变频器连续地调整,由此来实现400~4000 r/min的涡轮转速。=≈1264.9 r/min。根据参考文献,选择Y160L-4的三相异步电动机,其额定功率为15kw,满载转速为1460r/min。

4.2 带传动设计

4.2.1 带传动的设计计算和参数选择

1 确定计算功率

计算功率:

=P(kW) (4.1)

式中是工作情况系数,据参考文献表11-8,此分级机是试验装置,工作平稳且每天运转时间小于10小时取=1.0,又因为涉及到增速传动,应乘以1.2,所以取=1.0 1.2=1.2[7]

1.2=1.2[7]

故=P=1.2 15 =18(kW) (4.2)

15 =18(kW) (4.2)

2 选择带的型号

带有很多种类型,带的截面尺寸大的优点是单根带能够传递的功率大,这样所需的带的根数就会变少;缺点是截面尺寸大的同时带的厚度也会变大,传动尺寸增大。带的型号依据计算功率和小带轮转速选取,由参考文献图11-14选择用B型带[6]。

3 确定带轮的基准直径

1) 初选小轮直径

根据参考文献表11-9,=125mm,其中是B型带带轮最小基准直径。考虑到带轮直径过小会导致带弯曲时摩擦力增大,而较大的小带轮直径可以使带传递的有效拉力减小、带的根数减少[6],一般取≥。由基准直径系列初选小带轮直径= 140 mm。

2)计算大轮直径

(mm) (4.3)

取带轮直径标准值400 mm

(4.4)

(4.4)

3)验算带速v

一般情况下,带速v要满足5m/s≤v≤,为25~30m/s。如果v>,带比较容易发生疲劳损坏,且这样会降低带的工作能力[4]。

= = 30.56(m/s) (4.5)

工作时应调整以降低v,以确保v≤30 m/s

4 确定中心距和带长

1)初选中心距

初定

即:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: