移动式太阳能电池板清洁系统的设计毕业论文

2020-02-19 18:23:57

摘 要

随着近年来光伏科技的迅猛发展,太阳能科技的应用越来越广泛,随之而来的问题也越来越多,其中太阳能电池板表面的清洁程度对于发电效率的影响是最为直观且显著的,然而由于土地资源以及太阳光分布等原因的影响,大部分太阳能发电厂建在郊区、荒漠等了无人烟的地方,这就意味着厂区灰尘较多,从而导致太阳能电池板积灰较为严重的问题。针对这一问题,本文设计了一款全自动清洗机的机械结构部分。

本文通过设计全自动清洗小车来实现对太阳能电池板的表面进行全覆盖清洗。本装置主要包括三部分:清洗部分、支撑部分和传动部分。清洗原理为在小车横向移动时,装置内电机带动轴转动,从来带动刷辊转动来达到全面清洁的目的,本次设计主体结构材料主要为铝合金和空心钢材等轻质材料,在能够实现工作需要的前提下大大减轻的整个装置的重量,高效而节能。本次设计使用的主要软件为solid works,利用三维建模来清晰直观地表现整个装置主体结构以及大致功能。

本次设计地装置无需人工便可实现长时间自动高效运转,在达到设计要求的同时也向工业自动化迈出了一大步。

关键词:光伏清洁 太阳能 全自动清洗

Abstract

With the rapid development of photovoltaic technology in recent years, the application of solar energy technology is more and more extensive, and there are more and more problems, among which the degree of cleanliness of solar panel surface is the most intuitive and significant impact on power generation efficiency, However, due to the impact of land resources and the distribution of sunlight, most solar power plants are built in the suburbs, deserts and other sparsely populated places., which means that the factory dust a lot, resulting in a more serious problem of solar panel ash accumulation. Aiming at this problem, this paper designs a mechanical structure part of a fully automatic cleaning machine.

In this paper, the automatic cleaning car is designed to realize the full coverage and cleaning of the surface of the solar panel. The device mainly comprises three parts: cleaning part, supporting part and transmission part. The cleaning principle is that when the car moves horizontally, the motor in the unit drives the shaft to rotate, thus driving the brush roller to achieve the purpose of comprehensive cleaning, This design main structure materials are aluminum alloy and hollow steel and other lightweight materials, they can achieve the work needs and greatly reduce the weight of the entire device, with high efficiency and energy saving characteristics. The main software used in this design is SolidWorks, which uses three-dimensional modeling to clearly and intuitively represent the main structure of the whole device as well as the general function.

This design of the device can achieve a long period of automatic and efficient operation, in meeting the design requirements at the same time to industrial automatic has taken a big step.

Keywords: photovoltaic cleaning; solar energy; automatic cleaning

目录

第1章 绪论 1

1.1 太阳能电池板清洗技术国内外研究现状 1

1.1.1人工清洗 1

1.1.2 静电除尘 2

1.1.3纳米自清洁薄膜 2

1.2课题研究的目的和意义 2

1.3课题的主要研究内容 2

1.4设计拟采用的方式方法 3

第2章 清洗装置的整体机械结构设计 4

2.1设计原则及要求 4

2.2清洗方案的选择 4

2.3支撑机构的设计 4

2.3.1整体框架 4

2.3.2主轴以及车轮轴的定位 5

2.3.3车轮的设计与配合 5

2.4 牵引机构的设计 7

第3章 清洗装置各部分结构选型及设计 9

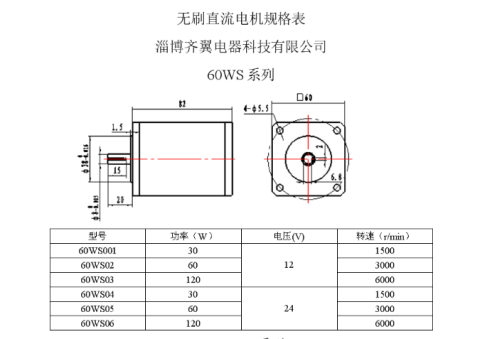

3.1 电机的选型 9

3.2主轴的设计以及轴与机架的配合 10

3.2.1主轴的设计 10

3.2.2主轴上零件的设计以及配合 11

3.3刷棍的设计 12

3.4 牵引机构的设计 12

3.4.1牵引架车轮的设计 12

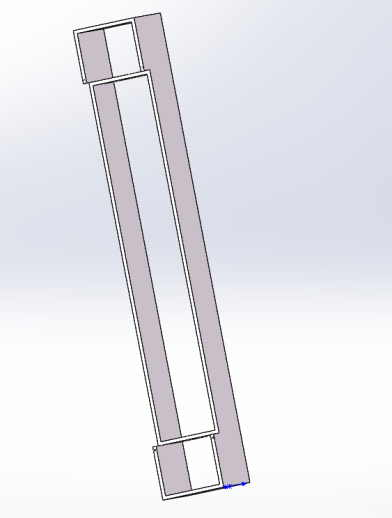

3.4.2支撑架的设计 13

3.5各部件与机架的配合设计 14

3.5.1驱动轮与机架的配合 14

3.5.2从动轮与机架的配合 14

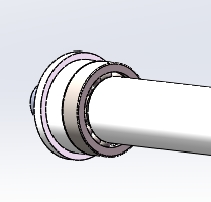

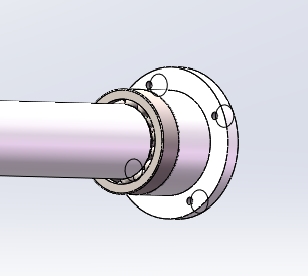

3.5.3主轴驱动端与机架的配合 15

3.5.4主轴从动端与机架的配合 15

3.5.5车轮与导轨的配合 16

第4章 重要零件及标准件的设计、选型和校核 17

4.1轴的设计及校核 17

4.1.1轴的设计 17

4.1.2轴的校核 17

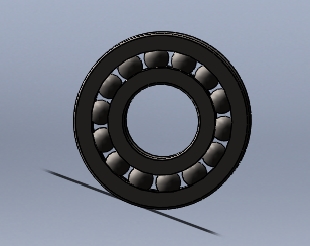

4.2轴承的选型 17

第5章 总结 19

参考文献 20

致 谢 21

第1章 绪 论

随着科技不断地发展,时代不停的进步,资源匮乏以及环境污染的问题越来越尖锐。使得世界各国的科学家们都不得不全力开发新能源,而作为新能源支柱之一的太阳能更是科学家研究的重中之重,取之不尽、用之不竭的太阳能具体很大的开放前景,更重要的时太阳能相较于化石能源来说几乎是零污染,从环境保护的角度来看未来用太阳能等清洁能源来取代化石能源是必然的趋势。然而,太阳能也有其缺陷,我国大部分太阳能发电站都建在地势高,光照充足的郊区或者荒漠地区,而这些地方存在的问题就是风沙较大,导致太阳能电池板上经常会积累灰尘及其他污染物,大大降低了电池板的发电效率。并且地势高,光照充足往往意味着水资源匮乏,这就给太阳能电池板的清洁带来了巨大的不便。根据调查结果显示,太阳能电池板发电理论上效率为25%左右,而实际上大约只有大约23%,而在受到污染后将大幅下降为17-18%,受影响的比例高达22-30%。通过计算,假设在电池板保持洁净的前提下光伏发电每年发电度数可达两千万度,发电效率由于风沙粉尘等污染而大幅降低,按损失最小比例22%计算,那么一年将会有几百万度电的损耗,每度电政府的补贴大致为1元,竟然能产生几百万的直接经济损失。由此可得,表面清洁程度对于太阳能电池板发电效率的影响是多么重大。

1.1 太阳能电池板清洗技术国内外研究现状

当前,全球有相当多的光伏发电站点,而由于不同的地区环境,技术水平等,导致各个地方有着各自不同的太阳能电池板的积灰清洁方式。下面将对目前国内外多数光伏发电采取的积灰等污染物清理的几种方式逐一进行介绍。

1.1.1人工清洗

多数小型光伏发电站采用的主要清洁方式为人工清洗,此方式较为灵活,根据不同的积灰程度进行相应的清洗频率。一般清洁方式为直接使用蘸水后的毛刷等清洁物品进行刷洗,若是有些电池板放置位置较高,即可使用长杆来进行清洁。但是这种方式也有着较多的局限性,比如想要有较高的发电效率就必须增加擦洗频率,这样太费时费力。如果发电站较大,可选择水罐车或者近的水源使用高压水枪泵冲洗,不单单是浮尘,甚至那些附着在电池板表面的异物都会被高速高压的水冲走,但是发电站一般都建在荒漠、高原等日照充足却水资源稀少的地方,这也是制约人工清洗普及的因素之一。

1.1.2 静电除尘

曾经有一个实验室做过有关于电池板静电除尘的实验。静电除尘是一种利用电子来进行除尘的方法,主要原理是同性电荷相斥,从而达到除尘的目的。试验员发现当灰尘颗粒受紫外线照耀或着与空气发生磨擦的时候中会带上电荷,这是如果太阳能电池表面具有高电位,将会吸引那些带有异性电荷或中性电荷的微尘颗粒。由于太阳能电池板具有高电位,其电磁同化作用会将那些吸附到电池板表面的微尘排斥弹开。仅从原理上来看,静电除尘技术一种可以在大规模太阳能发电站中实现并使用的新兴除尘技术。但是实现有些困难。因为想要使用静电除尘技术就必须改造电池板支架,这其中的难度和成本大多数大型发电站都难以接受。

1.1.3纳米自清洁薄膜

纳米材料早已研究成功,由于其所具有的较高的实际和应用价值,一经面世便成为国内外广泛的研究焦点。自清洁薄膜材料有为超亲水型和超疏水型两种,超亲水性自清洁薄膜材料的代表是纳米二氧化钛薄膜材料,它具备超亲水性和光催化性,它各方面的优势使其一经面世就得到了广泛的关注。该类型的纳米薄膜目前已经在国内被成功开发并应用。在电池板的表面均匀铺上纳米二氧化钛薄膜材料,在加上少量的水,就会有一层能够隔离灰尘的水膜在电池板表面产生。水膜的流动性会使其在光伏电池板上滑落时带走灰尘等杂物,从而实现自清洁的目的。并且它的光催化性能够让它在没有水时也能利用太阳宫对太阳能电池板表面灰尘等杂物进行分解。与静电除尘技术类似,这种方法暂时只是一种较为理想的方法,如果在为了能够降低其生产成本,或许能够在大型光伏发电站大规模普及。

1.2课题研究的目的和意义

考虑到太阳能相对于化石能源的巨大优势,并且作为第一人口大国的我们对于电能的需求又很大,对太阳能发电的研究迫在眉睫。太阳能电池板发电最直接的影响因素就是电池板表面的清洁程度,而发电厂又建在风沙较大的高原或者郊区,这就给太阳能电池板的清洁带来了很大问题,对于建在高原或者郊区的发电厂来说,水资源又是比较珍贵的,所以研发一种高效节水的关于太阳能电池板清洁的装置对于发电厂来说是至关重要的,甚至会影响到太阳能取代化石能源发电的进度。

1.3课题的主要研究内容

- 了解太阳能电池板清洁的各种方式方法

- 了解传动方式的各种优劣,方便选择何种传动方式

- 学习常用的机械设计方法,从而完成清洁系统的机械结构部分的设计

- 运用SolidWorks来完成太阳能电池板清洁系统的三维建模,使得设计更加直观清晰

1.4设计拟采用的方式方法

由于本科所学知识有限,故本次设计只完成太阳能电池板清洁系统的机械结构部分,控制部分暂时不涉及。具体设计思路如下:

- 查阅相关资料,了解太阳能电池板清洁的各种方式方法,对比其优劣性并考虑能否综合设计一个更优的方案。根据所查资料显示,使用双刷棍贴近电池板表面进行高速旋转来进行除尘比较节水。

- 设计驱动装置,考虑到结构问题,在能实现主要功能的前提下结构需要尽量简单,拟采用双电机双轮驱动来实现清洁机器在电池板上的移动,相较于其他驱动方式,此驱动更加方便简洁,对于机架的负载不大。

- 为使清洁机械没有纵向移动,有两种选择方式,一种是在电池板支撑架上铺设导轨,从而达到固定清洁机械的移动方向的目的。第二种是采用双轮固定的方式,及在清洁机械侧面安装四个车轮,将清洁机械固定在电池板支撑架上。对比发现双轮固定结构复杂,并且安装会较为困难,故选择第一种方案,即在电池板支撑架上铺设导轨。

- 利用SolidWorks进行建模来验证方法的可行性,并对于一些细节进行改良。

第2章 清洗装置的整体机械结构设计

2.1设计原则及要求

清洁系统的设计要考虑到实际因素,对于不同的电池板尺寸及不同的电池板排列阵型所设计的结构尺寸也会有所差异,本次设计的清洁系统是针对于1960 mm*990 mm*35 mm的电池板进行线性排列的发电厂。由于尺寸较大而结构简单,故本次设计的框架结构采用高强度铝合金和空心钢材,在保证强度要求的前提下具有更轻的质量,对于电池板支撑架的负载也更小

2.2 清洗方案的选择

首先考虑到发电厂地处水资源比较匮乏的荒漠或者高原,故本次清洗方式选择干洗,在查阅资料的过程中发现了一种小车双轴向移动运用滚刷完成清洁的方法,但是我发现此方法清洁速度较慢,不太适合大型发电厂,故对其进行改良,去除小车,滚刷贯穿整个机架,这种方法的优势是清洁效率更高,并且结构更加简单,无需对小车进行单独的机械结构设计以及控制电路设计,在优化结构的同时大大提高了清洁效率,同时也能实现无水全天候自动工作的目的。

2.3 支撑机构的设计

2.3.1 整体框架

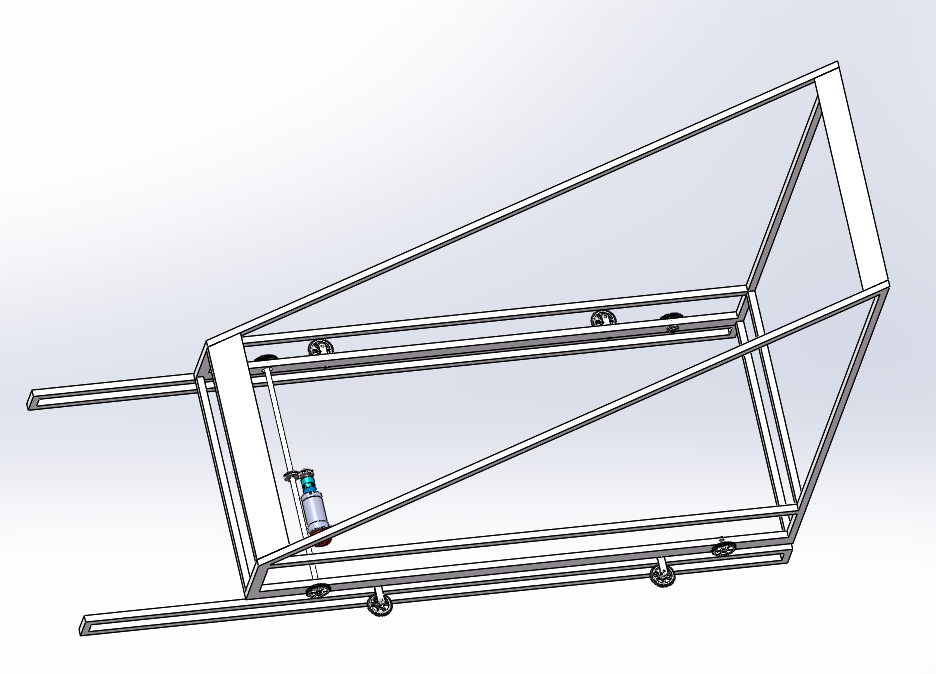

针对于线性排列的1960*990*35 mm的电池板阵列,本次设计的机械结构较为简单,故对于支撑框架的强度要求较低,所以本次选用壁厚为20 mm的空心铝合金框架作为机架,框架外形尺寸为2300*400*100 mm,该尺寸在满足设计需要的同时也减轻了重量,减少了对电池板机架的负载。

图2.1 清洁系统框架

2.3.2 主轴以及车轮轴的定位

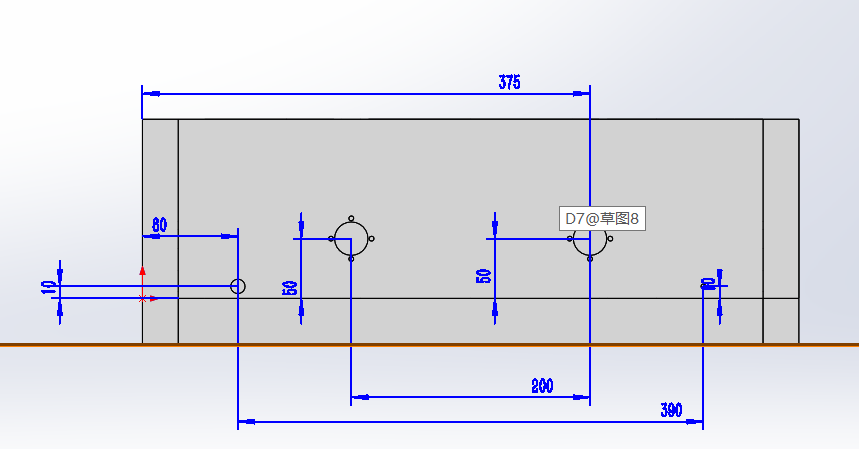

为确保清洁系统的正常无障碍运行,主轴与车轮轴就必须做好定位,两者相距过近会导致机械运行时滚刷转动时会碰到车轮轴,不仅仅影响工作效率,还会对机械本体造成损伤,如果相距过远会增加机架的宽度,不利于整体结构的简化。所以主轴与车轮轴一个合适的距离对于机械整体来说是至关重要的。经过设计计算,最后确定的距离为:以机架近地端的顶点为中心建立坐标系,车轮轴中心离顶点高度均为10 mm,两个车轮轴中心离顶点的横向距离分别为80 mm和470 mm,孔径为12 mm和4 mm。两个主轴中心离顶点的高度均为50 mm,两个主轴中心离顶点的横向距离分别为175 mm和375 mm,孔径为28 mm。

由于连接主轴和机架的深沟球轴承需要使用端盖来进行固定,故需要在机架上打四个固定孔,固定孔中心离主轴中心的距离为17 mm,孔径为2 mm。

具体尺寸如下图所示:

图2.2车轮轴孔与主轴孔的定位

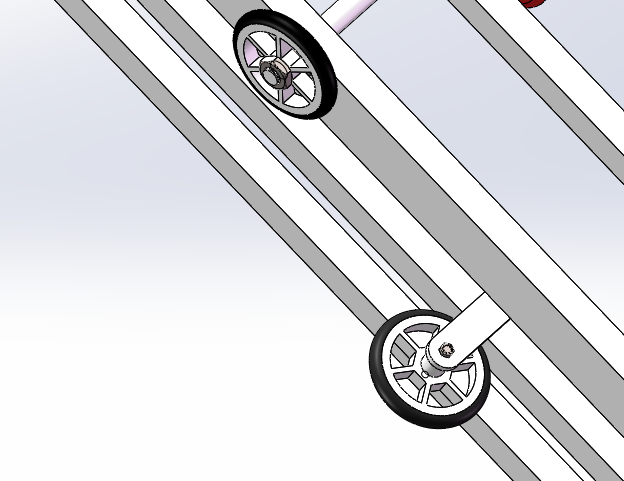

2.3.3 车轮的设计与配合

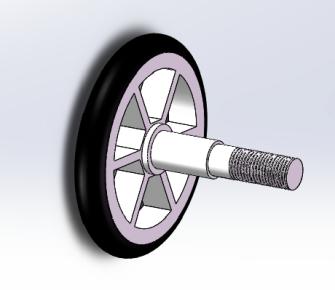

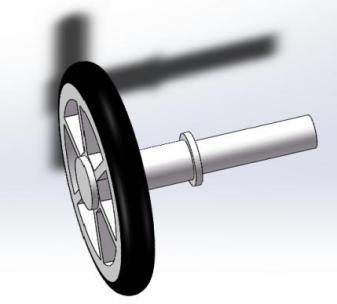

车轮是整个机械能沿轨道运动的关键,同时车轮也是整个清洗机构的四个支撑点。故一定的承重能力是四个车轮所必须的。车轮的尺寸同样很重要,它的高度间接的影响到毛刷的高度,从而对清洗机构的清洗效率产生影响。如果车轮尺寸过小,会导致刷棍高度太低,从而使得刷棍在高速旋转时可能会损坏电池板。如果车轮的尺寸过大,会导致刷棍高度太高,会大幅降低清洗装置的清洗效率。经过多次模拟后得出,可设置外径为70 mm,内径为60 mm,孔的直径18 mm,宽度10 mm,六个宽度为4 mm支撑筋的车轮来承担运动以及支撑功能,在小车外圈还有一圈橡胶,保证车轮与导轨的连接圆滑,从而减小阻力,增加传动效率。

图2.3 车轮

车轮的连接也是设计的重中之重,如果两个车轮使用一根贯穿整个机架的长轴来进行连接,那么这根长轴不仅会影响到毛刷的旋转清洗。且会增加车轮的重量负担。所以两根驱动轴两根从动轴与四个车轮独立配合。

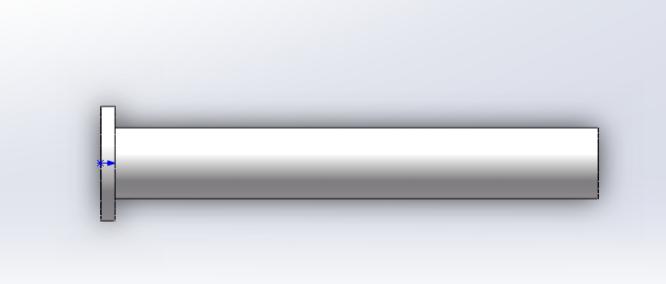

四个车轮钟两个是驱动轮,两个是从动轮。相同的是无论是驱动轮还是从动轮的孔径均为10 mm。无法找到与之匹配的轴承进行连接。但由于该系统对清洗机构的速度精确度要求并不是很高,,故可在车轮与支撑轴的连接处注入少量润滑油来减少其中的摩擦阻力。驱动车轮的连接轴具体尺寸设计如下:整个轴长70 mm,其中轴肩2 mm,轴径16 mm,用于车轮一端的轴向定位。轴的另一端长度为68 mm,轴径10 mm,

图2.4 车轮驱动轴

借助一个挡圈来完成定位,同时另一端直接与联轴器相连,利用电机来完成驱动功能。

图2.5 车轮与驱动轴的配合

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: