汽车总装线物流配送质量评价及优化毕业论文

2020-02-19 18:31:23

摘 要

本文在汽车总装线的物料配送领域,以关键绩效指标KPI为出发点,选取对物料配送表现起主要作用的角度,再通过层次分析法确定各个细则占据的评分系统中的占比,最终实现装配线以精益生产为导向的目标。所得结果对于汽车总装线的评价与改善具有重要的指导意义。

高效及时的物料配送系统,是生产得以正常进行的必要保障。汽车总装生产所需配送的物料种类多、数量多、频次高、时间窗口小。如何提升汽车总装线运转时物料配送的准确、及时以及效率,是企业和学术界一直以来致力于研究与拓展的领域。本文以A公司的汽车总装线实际环境为研究基础,梳理了物料配送的关键绩效指标包括成本、安全和人员等,通过AHP法确定各个细则在评价系统中所占的合理权重,并结合指标特征设立了相关评价方法。

论文主要研究了汽车总装线的物料配送水平的评价系统,通过实际案例分析验证了该评价体系的优越性。本文在分析计算出合适的评价体系后,通过该评分系统,对某汽车总装车间进行了实地专家评分,并且就每阶段的评分进行究因分析。通过本文评价系统的运用,实现了对生产车间的物流水准的跟踪调查与分析,并通过实践检验了该评价系统的可行性以及优势。

研究结果表明,对汽车总装线的物料配送过程,选择合理的评价角度以及相对应的权重,有利于准确地对物料配送表现做出评分并及时发现物流中存在的问题,并及时做出修正,以达到降低成本提高效率的目的。

关键词:汽车总装线;物料配送;层次分析法

Abstract

In the field of material distribution of automobile assembly line, this paper selects the key performance indicator KPI as the selection principle, chooses the main role of material distribution performance, and then determines the proportion in the scoring system occupied by each rule by analytic hierarchy process, and finally realizes the assembly line. Lean-oriented goals. The results obtained have important guiding significance for the evaluation and improvement of automobile assembly line.

Efficient and timely material distribution system is the necessary guarantee for normal production. There are many types of materials, large quantities, high frequency and small time window for the final assembly of automobile. How to improve the accuracy, timeliness and efficiency of material distribution during the operation of automobile assembly line is an area that has been researched and expanded by enterprises and academia. Based on the actual environment of A's automobile assembly line, this paper sorts out the key performance indicators of material distribution, including cost, safety and personnel. The AHP method is used to determine the reasonable weight of each rule in the evaluation system, and combined with the characteristics of the index. Relevant evaluation methods have been established.

The paper mainly studies the evaluation system of material distribution level of automobile assembly line, and verifies the superiority of the evaluation system through actual case analysis. After analyzing and calculating the appropriate evaluation system, this paper conducts a field expert score on a car assembly shop through the scoring system, and analyzes the scores of each stage. Through the application of the evaluation system in this paper, the tracking and analysis of the logistics level of the production workshop is realized, and the feasibility and advantages of the evaluation system are tested through practice.

The research results show that selecting a reasonable evaluation angle and the corresponding weight for the material distribution process of the automobile assembly line is conducive to accurately scoring the material distribution performance and timely discovering the problems in the logistics, and making corrections in time. In order to achieve cost reduction and efficiency

Key Words:Automobile assembly line;Logistic;Parts distribution

目录

摘 要 I

第一章 绪论 4

1.1研究背景及意义 4

1.1.1 研究背景 4

1.1.2 研究意义 5

1.2 生产物流系统评价研究现状 5

1.3 研究思路 6

第二章 汽车总装线物流配送系统分析 8

2.1精益生产 8

2.2关键绩效指标KPI 9

2.3 层次分析法AHP 9

第三章 汽车总装线物流配送评价系统设计 10

3.1设计目标与原则 10

3.1.1目标 10

3.1.2原则 11

3.2指标体系构建 11

3.2.1汽车总装线物流配送的特点 11

3.2.2汽车总装线物流配送的绩效考核重点 12

第四章 评价方法构建 16

4.1指标权重计算 16

4.1.1层次结构模型的建立 16

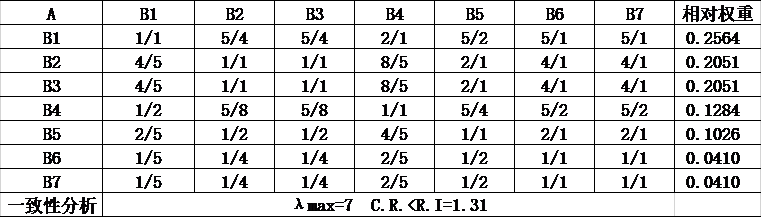

4.1.2准则层判断矩阵及相对权重确定 17

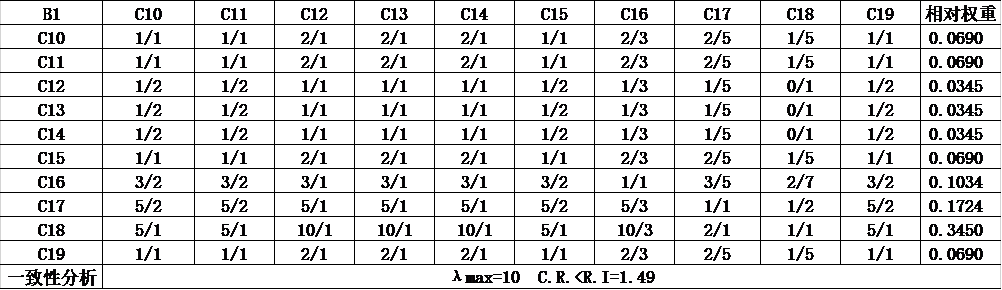

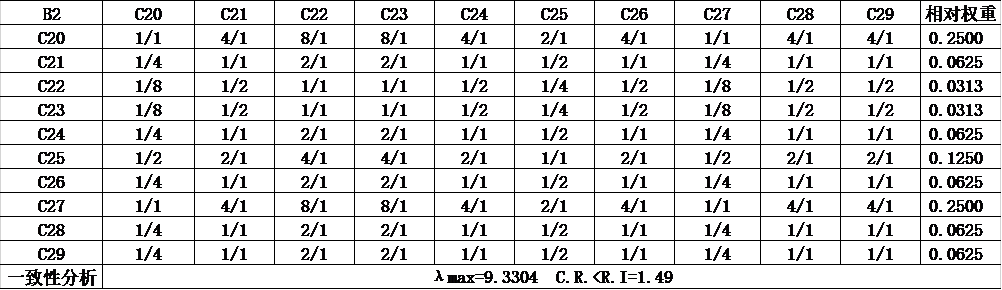

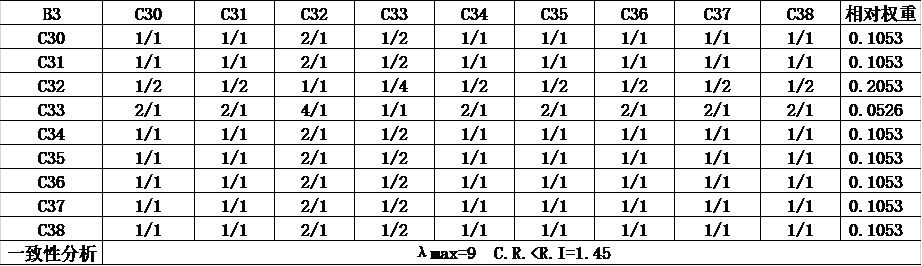

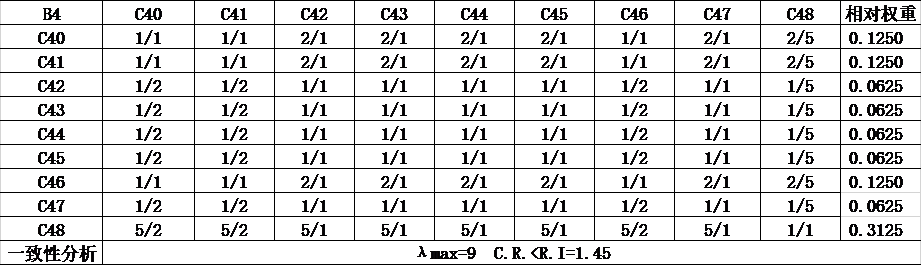

4.1.3方案层判断矩阵及相对权重确定 17

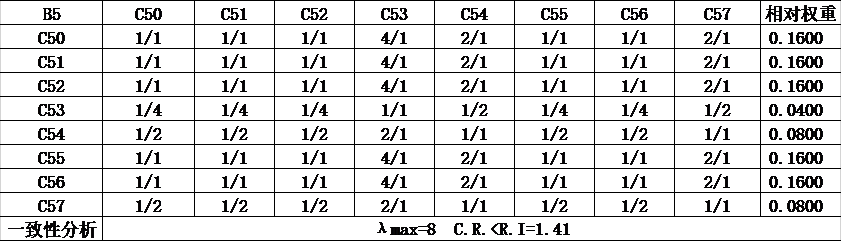

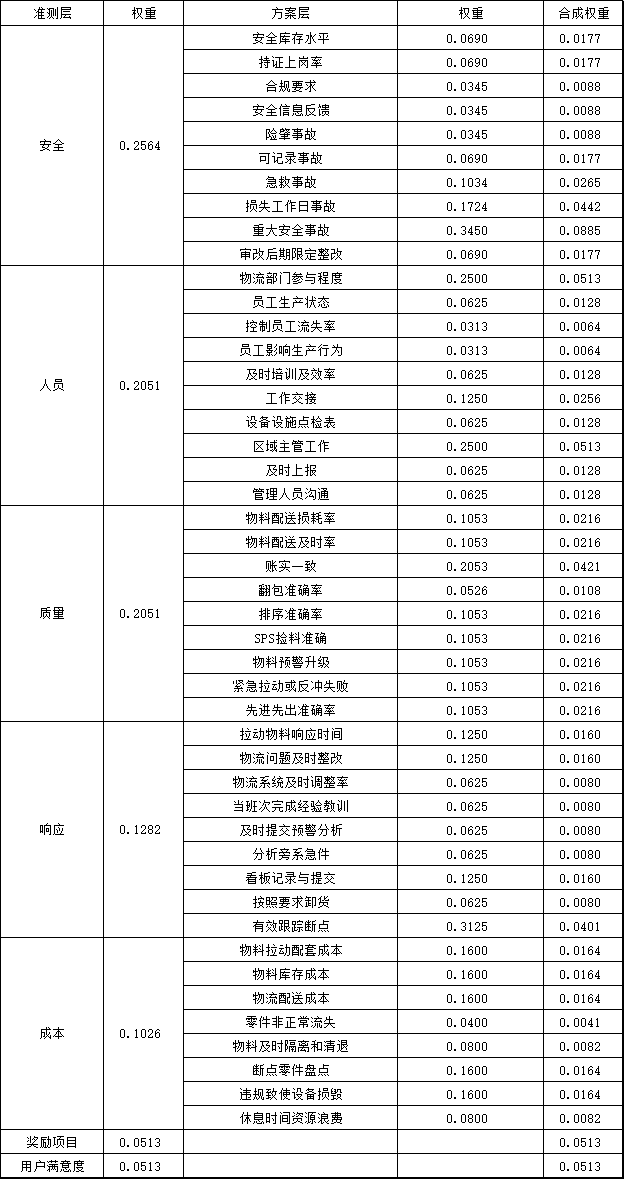

4.1.4汽车总装线物流配送体系指标权重 18

4.2打分原则 20

4.3设计量表 20

第五章 汽车总装线物流配送评价体系的运用 21

5.1应用细则及步骤 21

5.2应用结果展示与分析 22

5.3评价体系的优化 23

第六章 结论 23

致谢 24

附录 25

第一章 绪论

1.1研究背景及意义

1.1.1 研究背景

随着工业技术的革新、推广与普及,传统汽车行业面临着与日俱增的竞争压力以及日益压缩的利润。不少媒体将汽车制造行业称之为“夕阳产业”。这从侧面说明在日新月异的科技发展状况下,汽车行业面临的衰败与压缩的发展空间。针对目前的情况,诸汽车企业通过提高日常生产作业的效率并在合理范围内降低成本,以在日益严峻的市场环境下取得生存空间。此外,由于市场对汽车性能及造型等的多样性需求与日俱增,工厂需要通过提高更新换代速度,往增多品种、减小批量的快速迭代的模式发展。总装工艺作为汽车出厂前的最后一道主要工序,装配线整体以及相对应的辅助设施的工作水平处在决定性作用,而高效、及时、合理地零部件配送系统又是保障的必要总装线平稳运行、生产节奏不被干扰的重要条件之一:低效率的装配线物流设施很大程度上会成为限制装配线的生产运作。高效率的物流配送方式是成就汽车行业向降低成本提高产品多样性的重要措施。

论文主要研究了汽车总装线的物料配送水平的评价系统,通过实际案例分析验证了该评价体系的优越性。本文在分析计算出合适的评价体系后,通过该评分系统,对某汽车总装车间进行了实地专家评分,并且就每阶段的评分进行究因分析。通过本文评价系统的运用,实现了对生产车间的物流水准的跟踪调查与分析,并通过实践检验了该评价系统的可行性以及优势。研究结果表明,对汽车总装线的物料配送过程,选择合理的评价角度以及相对应的权重,有利于准确地对物料配送表现做出评分并及时发现物流中存在的问题,并及时做出修正,以达到降低成本提高效率的目的。

1.1.2 研究意义

本文将首先以各类对总装线线物流运输系统的评价方法为出发点,通过比较并分析各类评价方法在实际生产中的应用表现,博采众长地选取不同地评价指标,对总装线物流系统配送质量提出评价方法,进而确定合适的评价权重与打分方法,通过现实案例分析物流配送系统的现状以及需要改进的地方。通过本文研究,能够得出一套适用于汽车总装线物流配送领域的评价体系。这套评价系统不仅仅能够达到提高效率的目的,更是出于缓解汽车行业面临的上述的困境而构建,通过运用该评价体系,应用该评价体系中的各项要求规范汽车总装线的日常生产,更是能够适应目前市场上对多样性车型的需求趋势。此评价系统将以传统汽车总装线为基础,在生产线的各个功能区的物流配送方面进行分析与优化,充分考虑并集结了制造业的共性与汽车行业的特性。本文研究得出的对物流配送系统的评价与优化,能在汽车制造行业,通过对每一个总装线物料配送的表现进行评分以及提出改进建议,从而帮助汽车行业实现提高利润空间适应市场多样化趋势的需求。本文对总结归纳并运用了衡量生产线表现水准的评价思路与评价标准,对生产线物料配送的方法提供了优化思路,以汽车总装线为切入点,能够拓展应用到大部分的机械生产之中,为后期其他行业包括未来电动、氢能源汽车等其他新能源汽车在生产线的物流方面提高效率提供具有参考价值的理论和经验。预期该评价方法还能够推而广之,对其他工业领域的总装线物料配送的评估提供参考,在自动化和机器化的基础上以汽车行业的思路和标准,实现对其配送系统设施的合理分析和优化,实现提高效率并降低成本的目标。给其他行业工作者以启发,帮助他们构建出适用于自身行业的评价体系,避免掉杂乱无章的配送方式,节约能源,提高市场竞争力。

1.2 生产物流系统评价研究现状

国内早已经有学者跳出生产工艺过程仅仅只是“加工”这一错误认知,认为物流活动是与整个生产工艺过程相伴而生的,并且实际上一个生产周期中,物流活动所用的时间远多于实际加工的时间[1]。 杨家平[2]与刘朋涛[3]都提出相较取其他普通的物流,针对汽车总装线的物流还有以下几个特点及要求:物料种类繁多;配送时间限制严格;物料运送频繁;物料质量要求高;物料配送距离短。只有将这些条件契合于研究之中,得出来的方案才能行之有效。此外,周炳海[4]对针对汽车装配的物流调度提出了新的见解以适应汽车装配的特殊性。易建洋[5]则强调了协同性在整个系统中的重要性。Helber[6]在Markov流程模型的基础上发展了树状平衡系统,当由于未能和汽车生产良好地相适应而未能得到推广。

精益生产理论及其方法体系最早形成于全球著名的丰田汽车公司,随后扩展到全世界各行各业[7],此外准时化(Just in Time)的理念也被广泛应用于制造业,入厂物流对于实现 JIT、低库存、低成本的关键作用[8]。运用精益生产以及JIT的思路对物流各个环节进行评价将是一个及其有效并且接受率高的方法。Mustapha[9]就曾以JIT为核心思想,对装配线进行优化。Levantesi 等[10]曾经提出过一套评价方案,将配送过程中的决定时间、多重错误调试和优先缓冲能力纳入评价的重点。Zhuang 等[11]则通过分析物流中的阻塞来评价一个物流系统的质量,但Lazaro[12]却认为他们应当将机器运作方法也纳入其中。在发达国家,物流成本平均占成品最终成本的 10%-15%,在发展中国家,各种低效现象导致物流成本显著增高,占成品成本的 15%-25%甚至更高,而对中国的制造商而言,物流成本可高达生产成本的 30%-40%[13] [14]。如何通过从物流方向入手,降低成本,提高利润空间并进而占领更多地市场份额成为了汽车行业关乎命运地问题[15]。

1.3 研究思路

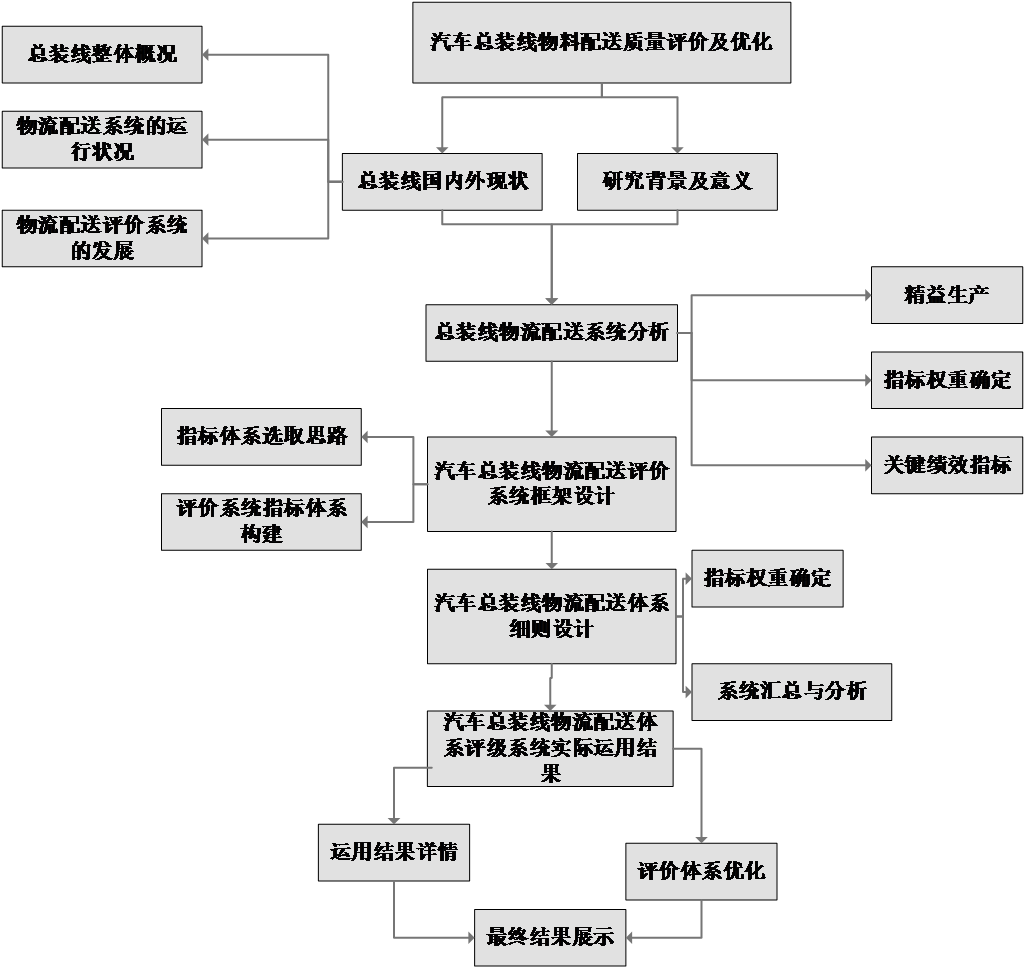

本文首先阐述了汽车总装线及其物流配送的基本机制及运作原理,接着,分析了现存的各类对汽车装配线的评价系统,根据其中的利弊,结合汽车行业的特殊性以及物料配送的基本原则与要求,决定评价系统中的各类评价指标以及各个指标应该所占权重。最后,将其系统作为评价方式,对某汽车总装线进行实际评分,并分析所得的数据结果,同时对此评价系统做必要的改进与优化。其主要流程参见图1.1。

图 1.1 行文思路图

1.4 本章小结

本章首先对汽车总装线物料配送的评价做出了背景上的介绍,通过分析市场上的情况来表明研究的重要意义。接着对目前评价体系的发展的现状做出了综合性的描述,进而引出本文的主要研究思路。

第二章 汽车总装线物流配送系统分析

2.1精益生产

精益生产(Lean Production),又被广泛地称为“精益”,是在丰田汽车的管理模式上汇总与发展出来的一种生产模式,后期被多个企业与高校进行了一系列的优化和升级,从最基础的现场管理的整理整顿等发展为涉及到库存管理、生产计划调控、成本控制、员工培训等等全方面多角度的综合管理体系。

在不同的行业,精益生产相对应地满足着不同的行业目标,机械行业这类离散行的行业中,生产线的设计和排布、物料的配送要注重标准化;而医药和金属等偏重设备管理的流程行业,则其产品的质量极大地取决于设备的状况。所以面对精益生产要求下汽车总装线的物流评价与优化,可以采用适用于其行业的几个重要原则作为设计指标:

首先是要满足“消除八大浪费”的原则。根据以往分析,生产过程中的浪费主要存在八个方面,分别是:等待时间过长、生产过量而产能过剩、运输、库存、工序过程、生产动作、产品出现缺陷以及忽视全体员工创造力。所以该评价系统需要从以上方面从成本的角度进行细则列举,从而达到目标。

其次是要求“建立无间断流程以快速应变”结合另外两条原则“自我反省”和“现地现物”,体现了精益生产的需求下,对生产过程中出现的问题迅速反应以及尽快整改的要求。通过尽可能地压缩不增值的无效时间从而达到缩短该流程整体的时间的目的。在汽车制造的实际生产中,可以通过考量问题出现的频率、反馈时间以及整改时间来对该项进行评定以及整改。与此同时,企业需要充分发挥员工的积极性,强调员工的自主管理,鼓励他们参与到生产的每个环节之中,尊重生产环节中每一个人的智慧和能力[16]。

再者是通过减低库存的方式来达到精益生产。通过改造流程、提高质量后达到降低库存的能力,进而节省物料在存储和转运过程中产生的成本。

对物料运输的精益生产要求不仅仅局限于公司生产内部,更包括了与外部供应商之间的信息共享、风险与利益共同承担。这要求公司在保证自身的生产节奏以及物料供应要求的前提下,还要及时对供应商的建议与意见进行反馈。从而保持和供应商良好的关系,实现双方的长足共同发展。

2.2关键绩效指标KPI

基于意大利经济学家帕累托提出的二八经济学原理,成为了KPI法的重要指导思想。

他指出,在企业实现价值创造的过程中,在人员方面,20%的骨干员工帮助80%的企业绩效实现、20%的关键行为决定80%的工作目标达成。所以在对汽车总装线评价系统的关键行为的选取时,必须要充分考虑到其对整个生产过程和物料运输环节的影响,经过分析与衡量,才能抓住物料配送的评价的核心和优化的重心。

在关键绩效选取时要遵循SMART原则,分别从具体的、可测量的、可达到的、现实的、及时性(Specific, Measurable, Attainable, Realistic, Time-bound)五个方面进行分析。

作为对组织运作过程中的关键部分的提炼和归纳总结,在对汽车总装线物料配送系统的考核时要注重以下几个基本特征:第一是要确保系统性。要结合总装线物料配送的各个环节进行分析,基于物料配送时要达到的目标出发,结合公司的愿景、效益等各方面的考量,确保各个要素之间相互联系,相互协调;第二是可控与可管理性。在设立关键绩效指标时,要基于整体的发展与流程,而非局限于该岗位功能本身;第三是价值牵引和导向性。在汽车总装线的价值链的传递过程中,在物料配送的各个环节,上道工序和下道工序相对应的为提供服务与接受服务。从汽车企业整体价值链角度出发,从六个衡量指标安全(S)、质量(Q)、成本(C)、交付(D)、员工(M)、环境(E)来对总装线的物料配送评价指标进行框架构建。

2.3 层次分析法AHP

鉴于汽车总装线的物料配送表现中既有成本、时间等定量的指标,也存在质量、安全等定性的指标。为了能够综合这两类指标,且确保两者能够在同一个评价系统中协调地运作,将采用层次分析法(Analytic Hierarchy Process,简称AHP)。

层次分析法是一种能够使定性和定量结合,将与决策有关的元素分解成三层,分别为目标层、准则层和方案层[17]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: