基于响应面和人工神经网络的铸造工艺参数优化设计毕业论文

2020-02-19 18:32:11

摘 要

铸造是一种金属热加工工艺,在数千年前人类就已经掌握并投入使用,它在当今社会的应用也极其广泛,在各种机械制造行业之中,铸造这门工艺都占有举足轻重的地位。随着时代的发展和科技的进步,人们对产品的要求也越来越高,这也代表着铸造工艺也必须也随之进步。铸造工艺的过程中收到多个因素的影响,而如何设计铸造的工艺参数,提高铸件质量也已经成为了相关领域研究的热点问题。

课题以某型号的汽车后鼓为研究对象,针对其铸造过程容易出现的缩松缩孔问题,选取其充型凝固过程中的浇注温度、浇注时间和打箱温度为主要影响参数,之后利用正交实验科学的设计若干试验方案,并利用CAE仿真软件对铸造过程进行了模拟分析。研究基于浇注温度、浇注时间和打箱温度和铸件缩孔、缩松的总体积的关系,采用响应面法建立了关于铸件孔松总体积的数学模型。

在此基础上,通过人工神经网络对工艺参数进一步优化。首先在MATLAB中建立关于铸造参数的BP网络模型,并将正交表中的试验数据作为数据库,需要优化的工艺参数作为输入,孔松总体积作为输出。对神经网络进行学习训练,验证精度,最后利用该网络进行寻优以得出最优的工艺参数配比。

关键词:重力铸造;正交试验;响应面法;人工神经网络;参数优化

Abstract

Casting is a metal thermal processing technology that has been mastered and put into use by humans thousands of years ago. It is also widely used in today's society. Casting plays a pivotal role in various machinery manufacturing industries. With the development of the times and the advancement of technology, people's requirements for products are getting higher and higher, which also means that the casting process must also improve. In the process of casting process, many factors are affected, and how to design the casting process parameters and improve the quality of castings has become a hot issue in related fields.

The subject is based on a certain type of automobile rear drum. For the problem of shrinkage and shrinkage that is easy to occur in the casting process, the pouring temperature, pouring time and boxing temperature during the filling and solidification process are selected as the main influencing parameters. Several experimental schemes were designed for experimental science, and the casting process was simulated by CAE simulation software. Based on the relationship between casting temperature, pouring time and boxing temperature and the total volume of shrinkage and shrinkage of castings, a mathematical model of the total pore volume of castings was established by response surface method.

On this basis, the process parameters are further optimized by artificial neural networks. Firstly, a BP network model for casting parameters is established in MATLAB, and the experimental data in the orthogonal table is used as the database. The optimized process parameters are required as input, and the total volume of Shrinkage is used as the output. The neural network is trained and tested to verify the accuracy. Finally, the network is used for optimization to obtain the optimal process parameter ratio.

Key Words:Gravity casting;orthogonal test;Response surface methodology; Artificial neural network; parameter optimization

目 录

第一章 绪论 1

1.1研究背景 1

1.2铸造工艺优化国内外研究现状 2

1.3论文主要工作内容 2

第二章 重力铸造理论基础 4

2.1重力铸造基本概念 4

2.1.1重力铸造概念及特点 4

2.1.2 重力铸造与压力铸造的区别 4

2.1.3反重力铸造 5

2.2铸造工艺分析 6

2.2.1重力铸造参数分析 6

2.2.2浇注系统分析 7

2.3铸造成型CAE技术 8

第三章 基于正交试验的重力铸造工艺参数优化设计 10

3.1正交试验法 10

3.1.1正交试验设计的基本工具-正交表 10

3.1.2用正交表安排试验 10

3.2正交试验法在铸造成型参数优化上的应用 11

3.2.1铸造成型参数的确定 11

3.2.2铸造方案的正交试验表构造 12

3.3基于芸峰软件的模拟分析 12

3.3.1模拟结果 12

3.3.2结果分析 13

3.4 关于汽车后鼓孔松体积响应面模型的建立 15

3.4.1响应面法 15

3.4.2汽车后鼓孔松体积的响应面模型的建立 15

3.5本章小结 17

第四章 基于神经网络的铸造工艺参数优化 18

4.1人工神经网络简介 18

4.1.1神经网络的基本特征 18

4.1.2神经网络的基本功能 18

4.1.3神经网络的应用领域 19

4.2基于BP神经网络的铸造参数优化 19

4.2.1人工神经网络模型的选择 20

4.2.2 BP人工神经网络的建立 21

4.2.3 BP神经网络的训练 22

4.2.4 BP神经网络对铸造参数的优化 24

4.3本章小结 24

第五章 总结与展望 26

参考文献 27

致 谢 29

绪论

1.1研究背景

铸造是一种较早被人类利用的金属热加工工艺,迄今为止已有上千年的历史。在中国处于秦汉时期之时,青铜铸造就已达到鼎盛。在之后的几千年里,铸造工艺也在不断进步。在现代,铸造水平依然是一个国家的生产水平和制造水平的象征,铸造业的发展也标志着一个国家的工业水平和生产实力。

铸造是这样一种方法,即将金属熔化成满足某些要求的液体并倒入模具中,再冷却,固化和清洁以获得具有预定形状,尺寸和性能的铸件[1]。 铸坯几乎已经成型,无需加工或少量加工,降低了成本,并在一定程度上缩短了生产时间。因此铸造工艺在现代制造工业中占据了举足轻重的地位。时代不停在发展,社会在不断进步,人类的需求也变得更加多样,对产品的要求也越来越高,铸造工艺也必须随之不断进步。按成型工艺可将铸造分为重力铸造和压力铸造两大方式,重力铸造是在重力作用下填充液态金属的一种常用的铸造方法,加工出的铸件质量好,性能优秀[2]。

而在铸造工艺中,铸造工艺的参数对成型铸件的质量影响很大,直接用于实践的话费时费力,所以现在普遍在制造工艺和设备中加入计算机的模拟实践[3],因而对其工艺参数的优化则也必不可免。在铸造工艺设计方案的基础上进行工艺参数优化,找到最优的生产工艺参数。以避免人们在传统的生产过程中过度的依赖人工修改工艺而需要多次反复的修改模具的弊端。在工艺过程中加入数值模拟技术的知道,然后采用合适的优化算法对所需的工艺参数进行优化,减少实际工艺过程中的盲目性,同时也减少试验次数,更快的做出性能更好的模具,以生产出质量合格的铸件[4]。

试验设计与优化方案,都未能给出直观的图形,因此也不能直接观测出优化效果最好的点,虽然可以找到最优值,但无法直观的找到优化的区域,为此响应面分析法应运而生[5]。响应面法是一种优化方法,它根据设计因素,针对试验结果建立响应方程,通过此方程可以更加直观的展现各因素对所求结果的影响作用。

人工神经网络(Artificial Neural Network)是二十世纪末以来人工智能领域的一个新兴的研究方向,它模仿人脑的神经元,建立相关模型来进行信息处理。它是由许多单元相互连接形成的非线性、自适应信息处理系统。这种系统的运行原理是模仿自人类大脑的结构和功能[6]。近年来,人工神经网络的研究已取得了众多进展,在生物、医学、经济、预测等方面都展现出了自己的作用,解决了许多实际问题,展现了优良的智能特性。

1.2铸造工艺优化国内外研究现状

根据相关机构公布的统计数据,我们可以获得近年来中国铸造业和铸造技术发展的情况。目前我国铸造厂的数量大概在26000家左右,平均到每个厂年产量只有1777t,和世界第一的德国(8818t)相比仍有较大差距,在世界铸件产量前十的国家中,我国位列倒数第一,许多小规模铸造企业仍采用比较老的铸造装备,技术也比较落后[7]。但我国铸造领域的学术研究并不落后,洪军[8]用不同的工艺参数进行了 ZG35CrV 钢新型机械垫块的铸造试验,成功进行了新型机械垫块的铸造工艺参数优化;祝娟娟[9]基于MAGMA对高压铸造浇注系统及工艺参数进行了优化。对铸造工艺参数的优化不仅可以减少试验次数,还可以提高铸件的质量。而其优化方法也是多种多样,针对于响应面法,我国应用比较成熟,在各个领域也都得到了应用,潘映桥[10]利用它优化了酶辅助提取千层金精油的工艺,刘涛[11]优化了地骨皮多糖的提取工艺。而人工神经网络虽然也有一些学术研究,但在国内的应用还比较缺乏,汪琳[12]曾基于人工神经网络对入境旅游需求进行了预测研究。

而发达国家总体上铸造技术先进、产品质量好、生产效率高、环境污染少、在铸造技术上领先我国多年,研究和使用也更加趋于完善。生产普遍实现机械化、自动化、智能化。P. Shailesh[13]基于田口实验对离心铸造铝硅合金工艺进行了参数优化;A. Murugarajan[14]分析了压力铸造工艺参数对A413铝合金力学性能及缺陷的影响;Pavan Kumar Penumakala[15]分析了工艺参数对双带连铸凝固长度的影响。这都体现了参数优化对铸造工艺的影响,并且国外对于响应面法和人工神经网络的应用也远比国内要普遍,M. Atta,A.A[16]基于人工神经网络对双搭接接头失效阶段进行了预测;O. Nait Mensour,B[17]用智能人工神经网络模拟了摩洛哥苏斯马萨地区的太阳能潜能。因此我国应该在铸造工艺参数这方面更加重视,加大投入,缩小与国外的差距。

总体来说,我国对铸造工艺参数的重视程度还需要加大,一些投入仅存在于部分骨干企业中,中小型企业对这方面一是重视不够,二是缺乏技术设备,长期以往难以提升我国铸造的整体水平。国外无论是研究还是实际应用都领先与国内。我国应多向外国学习新技术以及应用经验,从政府方面到企业方面都要加大重视程度。

1.3论文主要工作内容

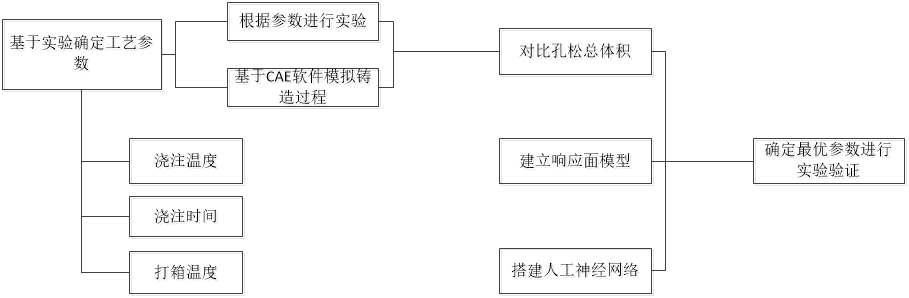

本文以获得更好的某汽车后鼓铸造成型质量为研究内容,用计算机模拟其铸造过程,针对其铸造过程出现的缩松、气孔、砂眼等问题,基于不同的工艺参数来设计试验,并针对试验结果利用响应面法和人工神经网络来预测最优的工艺参数配比。

论文的主要工作包括:

- 重力铸造的理论研究以及铸造工艺分析。介绍重力铸造的基本概念和特点,以及与其他铸造方式的区别。总结优化铸造工艺以及工艺参数优化的研究方法,归纳近年来铸造工艺参数优化的理论研究,探讨铸造成型的基本原理及理论分析。

- 基于正交试验方法设计试验。基于试验的参数在芸峰CAE上进行模拟充型凝固的过程,得到各组工艺参数组合的试验结果。

- 基于正交试验设计的参数配比以及CAE软件上的模拟结果,在MINITAB上建立关于孔松总体积的响应面模型,并对该模型进行分析。

- 以试验数据作为数据库,MARLAB为平台,搭建并训练人工神经网络,验证平台的精度,最终预测最优的工艺参数配比。

整体的工作流程如图1.1所示。

图1.1 工作流程图

图1.1 工作流程图

第二章 重力铸造理论基础

2.1重力铸造基本概念

2.1.1重力铸造概念及特点

重力铸造顾名思义,主要利用重力的作用使金属液充满铸型而获得铸件。我们常见的金属型浇铸,砂型浇铸等都属于重力铸造,广义的重力铸造还包括泥模铸造、熔模铸造等。[18]。

金属型铸造为最常见的铸造方式之一,加工出来的铸件产品性能高、质量好,本文涉及的铸造方式即为金属型浇铸[19]。

而一般重力浇铸的特点为:

- 成型的铸件内部气孔较少,可对其继续进行热处理的加工。经过热处理可提升大幅度铸件的性能。

- 成型铸件致密性低。依靠液体自重成型,产品虽有不错的延展性,但牺牲了致密性和强度。

- 铸件表面光洁度低。在冷却后产品表面易出现小坑。

- 充型速度慢,生产效率低。

- 模具寿命相对较长,成本相对较低。

- 工艺比较简单。

- 不适宜生产薄壁零件。

2.1.2 重力铸造与压力铸造的区别

按照金属液的浇注方法还可将铸造工艺方法分为压力铸造和重力铸造。而压力铸造又主要分为高压铸造和低压铸造两种。

高压铸造是一种铸造方法,其中将熔融合金液体倒入压力室中以指示其中填充钢模的腔体,并且使液态合金在压力下固化形成成型产品。

高压铸造的特点为:

- 快速充型,生产效率很高。

- 产品致密性高,强度和硬度也高,但延展率较低。

- 成型产品的表面光洁度高。

- 可生产壁厚较薄的零件。

- 充型速度快,导致内部气体增多,气孔率差。

- 不能进行热处理加工。热处理会造成产品开裂等缺陷。

- 加工余量小,因产品内部气孔较多,加工量大时会破坏产品致密性,降低产品质量。

- 模具成本高,但寿命小。

低压铸造工艺是指:在密封的容器中,引入干燥的压缩空气,熔融金属在气体压力作用下沿着立管上升到闸门,顺利进入内浇口的空腔,此时保持容器中气体的压力水平,直到铸件完全凝固。 然后,改变气体压力,使得液体提升管中的未固结金属液体返回容器,最终取出成型铸件。

低压铸造相对于高压铸造,所使用压力较低,也降低了充型速度和生产效率,但产品可通过热处理来提高工艺质量。

表2.1 重力铸造与压力铸造优缺点对比表

工艺 | 模具费用 | 模具寿命 | 气孔率 | 热处理 | 加工余量 | 表面光洁度 | 适宜产品 | 生产效率 | |

高压铸造 | 复杂 | 高 | 短 | 差 | 不可以 | 小 | 高 | 薄壁件 | 高 |

低压铸造 | 简单 | 低 | 长 | 好 | 可以 | 大 | 高 | 中等厚度 | 中 |

重力浇铸 | 简单 | 低 | 长 | 好 | 可以 | 大 | 低 | 厚壁件 | 低 |

2.1.3反重力铸造

反重力铸造是上世纪五十年代发展起来的一种新型铸造成型工艺。它是使金属液收到压力,逆着重力方向进入上升管,充满模具并最终获得铸件。根据熔融金属填充模具的不同压力形式,反重力铸造还可分为低压铸造,差压铸造等多种方式。

反重力铸造的优点:

- 充型速度可控:成型铸件的性能和质量都和充型时的速度密切相关,而利用计算机可以实现对充型速度的控制。

- 成形性好、表面光洁度高:在反重力铸造中,熔融金属在压力下被填充,并且当合理地选择工艺参数时,所获得的铸件具有清晰的轮廓,尤其是用于薄壁部件的生产。在反重力铸造中,加压气体填充在砂型的间隙中,分离了金属液和砂型,减少了化学作用,进而减少铸件的表面粗糙度。

- 铸件晶粒细、机械性能高:熔融金属在压力下结晶,初始树枝状晶体在压力作用下变形和破裂,冷却速度快,因此晶粒细小。同时,压力可以增加进料量并抑制熔融金属中气体的沉淀,从而大大减少松散和微观孔隙。 因此,铸件的机械性能得到显着改善。

- 可实现可控气氛下浇注:在反重力铸造的情况下,可以控制上腔室,下腔室气氛。 当通过反重力铸造熔化与铝熔合的铸件时,可以使用减压干燥压缩空气。

- 提高了金属的利用率:在反重力铸造的情况下,铸件凝固的收缩可以连续地从材料中获得熔融金属的进料。另外,压力压缩和塑性变形的效果增强了冒口进给效果,并且冒口的尺寸可以减小甚至不需要。

- 铸件可进行热处理:当采用反重力铸造工艺生产铸件时,充型速度相对于压力铸造会较慢,液面会比较稳定并且可以平稳的排出模具内的气体。 因此,成型铸件内的孔隙很少或没有孔隙,因此可以像重力铸造一样进行热处理工艺。

反重力成型法作为一种先进的成型方法,尽管它们的应用领域和应用规模都在逐截面逐渐扩大的大,但在其充型工艺理论的研究与应用方面,许多工作都有待深入[20]。

2.2铸造工艺分析

2.2.1重力铸造参数分析

重力铸造的铸造工艺通常包括温度、时间等工艺参数,在此次试验中主要分析的参数为浇注温度、打箱温度和浇注时间。

- 浇注温度

浇注温度影响铸件的成功或失败。 如果浇注温度太高,则有利于铸件的成型,但也容易引起诸如收缩,收缩,表面粘附和铸件凸出之类的缺陷。熔化温度高,铸造后冷却缓慢, 铸造件易于出现诸如表面点蚀和表面层脱碳等缺陷,并且还会导致粗晶熔炼和机械性能下降。如果浇注温度太低,则难以形成铸件,并且易于产生冷绝缘和不充分的排空,使铸铁内部变松并且夹杂物增加。

- 浇注时间

浇注时间实际上也就是浇注速度。 浇注速度太快,有助于铸件的形成,但是容易产生气泡和夹杂物。 如果在倾倒期间冲击力太大,则容易产生钢水和冷豆的飞溅。 当浇注速度太慢时,不利于铸件的形成,铸件易产生冷隔、浇不足等缺陷。

- 打箱温度

打箱温度也就是冷却温度,间接反应了铸件的冷却速度,当冷却速度过快时,则有利于细化晶粒,并可减少铸件内部疏松,但铸件容易产生变形和裂纹。当冷却速度过慢时,铸件晶粒会发生粗大,进而导致铸件性能下降。

2.2.2浇注系统分析

浇注系统由浇口杯,直浇口,横浇口,内浇口和冒口组成,它们是在模具中形成的通道,用于将液态金属引入模腔。 浇注系统的合理设计使熔融金属能够平稳地填充模腔,整个金属液的流动过程,以及凝固过程、铸件成型的质量,都和浇注系统密切相关。 浇注系统的不正确配置经常导致铸件具有若干缺陷,例如洗砂,捕砂,收缩,收缩,裂缝,冷隔板和孔隙,甚至废弃铸件。因此,一个合理的浇注系统,对铸件的成型质量和成本的控制都具有重要意义。