企业实施精益生产的对策研究毕业论文

2020-02-19 18:32:55

摘 要

精益生产作为一项精益求精,不断改善的生产方式,其目的就是在于帮助企业减少不必要的作业,对生产过程中的各个操作环节进行监控和优化,减少不必要的浪费,最终达到低成本、高效率和高品质的生产目标。由于市场环境在不断的改变,所以需要一项能够使企业更加灵活地适应市场的生产方式,精益生产方式便因此走入人们视野。现如今,我们已经在包括丰田在内的许多国际大企业的身上看到了它强大的力量,在国内企业生产方式转型的今天,精益生产重新走进了企业的视线中,但绝大部分实施精益的企业只是简单的使用了精益的几项工具,并未了解精益的本质,在本文中我将介绍精益的内涵和企业实施精益的必要性,通过具体分析企业在实施精益时的对策来为经济转型的过程中遇到困难的企业提供一份参考资料。

关键词 : 精益生产;企业管理;对策研究;丰田模式;

Abstract

As a product of continuous improvement and continuous improvement, lean production aims to help enterprises reduce unnecessary operations, monitor and optimize various operation steps in the production process, reduce unnecessary waste, and finally achieve low cost and high cost. Efficiency and high quality production goals. As the market environment is constantly changing, there is a need for a production method that enables companies to adapt to the market more flexibly, and lean production methods are thus coming into view. Nowadays, we have seen its powerful power in many large international companies including Toyota. In today's transformation of domestic production methods, lean production has re-entered the company's sight, but most of them implement lean. The company simply uses several tools of Lean and does not understand the essence of Lean. In this article, I will introduce the connotation of Lean and the necessity of implementing lean in the enterprise, and analyze the enterprise's countermeasures in implementing Lean. A reference is provided by companies that have encountered difficulties in the transition process.

Key Words : lean production; enterprise management; countermeasure research; Toyota mode;

目录

摘要 I

Abstract II

第1章 绪论 1

1.1研究的背景 1

1.2研究的意义 2

1.3国内外研究现状 3

1.3.1日本对精益生产的研究 3

1.3.2欧美对精益生产的研究 3

1.3.3我国对精益生产的研究和应用 5

1.4研究内容 5

第2章 精益生产相关理论综述 6

2.1精益的概念 6

2.2精益生产与大批量生产的区别 6

2.3实施精益的主要优势 7

第3章 T有限公司的现状和分析 9

3.1公司简介 9

3.2公司现状 9

3.3公司问题 10

第4章 精益生产在T公司的应用及效果 12

4.1精益的引进 12

4.2规划和准备 12

4.3精益改善的措施 12

4.4精益改善的效果 15

第5章中国企业实施精益生产的对策 19

5.1要拥有战略思维 19

5.2从全局出发,逐个击破 19

5.3培养现代化的员工,进行整体思想上的改善 20

5.4建立完善的组织机制 21

5.4.1建立组织的学习机制 21

5.4.2建立组织的激励机制 21

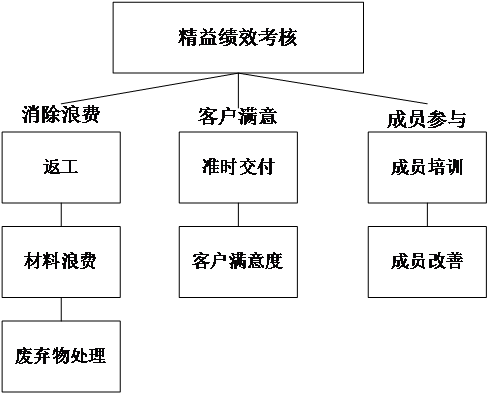

5.4.3建立组织的绩效考核机制 21

第6章总结与展望 23

6.1总结 23

6.2展望 23

参考文献 24

致谢 25

第1章 绪论

1.1研究的背景

随着全球经济一体化的不断发展,中国开放力度的逐渐扩大,中国现在已经成为世界的制造工厂,同时中国庞大的市场也吸引了越来越多的企业选择在中国建厂。在这种背景下,我国的企业在渐渐竞争日益激烈的市场中,面临着相当多的问题,比如:

(1)随着市场环境的变化,我国企业在价格,质量,服务和售后等方面的竞争越来越白热化。

(2)我国企业在逐渐扩大了国内外市场的同时,由于制造行业的低准入门槛也导致了现在的企业面临着来自世界各地新老企业的全面竞争。国际企业由于其成熟的技术,先进的管理,对成本的控制,在中国建厂后对国内企业进行了全方位的打击,由于高维打低维,国内企业无法进行有效竞争,导致利润都被外企赚取走,国内企业只能靠廉价获得低利润的低端市场。

(4)随着国内经济发展,人口红利(中国工人工资2016年涨幅8%全球第一)和廉价资源已成为历史,过去的粗放型经济发展在目前的市场环境中使得企业面临许多生存发展难题。企业要想在现在的市场环境中扩大市场份额,需要在市场快速响应、及时生产、按期交付、产品质量和售后服务方面进行深度改善,而这些使得企业面临庞大的成本和人员压力,如何用最少的资金和人员达到最好的效果成了许多企业家的难题。

(5)随着国家环保法律的改善和逐一实行,行业政策的逐渐规范,使得企业需要不断进行技术和装备方面的升级,粗放型经济产生的庞大垃圾不仅是对资源的浪费,还需要企业花费大量资金进行环保化处理,这无疑加大了企业的资金压力。

(6)居民生活水平的提高使得人们在选择商品时不再只关注性价比,而是关注商品性能带来的享受,这使得以往一代商品可以一个模板使用好几年的时代结束。以手机行业为例,现在企业要想保持市场份额至少需要一年一换代甚至半年换一代,企业无疑要花费巨大的资金进行创新研发,生产线换代,绝大部分企业产品利润甚至都不够研发资金,只能靠不断融资来生存,可这并非长久之计。

低成本、高质量、高速率并能够快速向顾客交付多样化产品、满足顾客个性化需求的能力是现在企业要想在当今复杂的国际和国内竞争环境中生存并取得进一步发展的必要条件。这使得企业仅仅有自动化的设备和新的生产工艺是不够的,还需要学习精益的思想,并根据自身的实际需求引进适合的生产技术和先进的管理工具,改进现有的落后的生产方式和组织管理技术,完善企业生产管理的结构,逐步降低新产品的生产成本和研发成本、不断提高产品质量的要求标准、加快对顾客订单的响应、对客户的售后要求,不断提高服务水平,不断开发能够进一步满足客户需求的定制化产品,通过这些来提高自身的综合竞争实力。

中国目前开始由制造大国向制造强国迈进,在此基础上政府提出了中国制造2025的国家目标,为了完成目标,国家目前大力扶持环保制造业和高新技术产业 ,这给了企业新的发展机遇,在此背景下,企业如何脱颖而出,引领下一个时代成了企业要面临的挑战。

1.2研究的意义

精益生产产生的原因不仅仅是日本社会其独特环境下的产物,而是社会发展到一定阶段的必须,顺应了当代社会环境的发展,只不过是日本由于其资源和市场的约束,使得这一场精益革命率先在日本诞生,并使其领先世界。现如今,中国的社会经济环境已经跟以前发生了巨大的变化,成本的提高和市场的急剧变化要求企业生产产品向多品种、小批量目标前进,迫使企业在激烈的竞争环境中寻求更有效的生产经营方式。

现阶段,我国企业与发达国家企业差距主要表现在生产方式、管理技术和技术创新方面。国内外的研究和实践表明,来自于丰田的精益生产方式不仅可以适用于汽车制造业,各行各业的优秀成功的企业已经证明了实施精益生产能够提供更好的服务,更低的价格,更快的交期,更好的质量。因此,企业通过引进精益生产,能够逐渐地降低生产和经营成本、提高产品的质量、提高生产线的灵活性,同时员工积极性、企业文化和生产技术在精益实施中也得到提升,最终增强企业竞争力,最终实现零浪费和零库存的目标,从而确保企业在市场竞争中能够不断地保持优势和实现进步。

虽然我国制造业产值在2010年超越美国后正式成为全球头号制造大国,但是中国制造业劳动生产率增值较低,仅相当于美国的4.38%,日本的4.37%。在投入产出上我国跟西方国家差距巨大,西方国家投入1单位的资源,至少可以获得1单位的产出,甚至可以创造更多的价值,在中国普遍只能产生0.5单位的价值,在此基础上加上每年中国庞大的产量,实际上产生的实际浪费和隐形浪费巨大。在这种背景下,如何在最大化客户满意度的同时,减少浪费,控制成本是每一个制造企业必须面对和解决的问题。

据有关部门对800家亏损国有企业开展的调查结果显示,政策性亏损的占8.29%,宏观方面原因的占9.1%,而因内部经营管理不善造成的亏损竟占80.51%,其他原因的占2.1%[1]。这些国企多属于资源型制造企业,在国内多没有竞争压力,发展依靠垄断和庞大的国内市场,在企业内部多采用粗放型管理,这种生产管理方式的外在表现为过度依赖于单批次大规模的生产和庞大的市场来降低生产成本,但是在生产过程中容易导致严重浪费,不良率极高,库存过度积压,一旦市场出现饱和或者波动,非常容易造成产品报废和资金亏损。

本篇文章,我将在现有的精益生产理论研究的基础上,结合T企业的实际情况、改善措施和成果,提出自己对于精益生产的见解及解决措施,同样希望可以给我国处于改善困境中的制造企业提供一定的参考价值。

1.3国内外研究现状

1.3.1日本对精益生产的研究

第二次世界大战以后,整个日本处于百废待兴,国内资本流出,市场一片低迷,整个社会处于一种消极状态。而以福特为首的美国企业凭借着大批量带来的低成本成功占领了国际市场,福特的成功使得丰田生存日益困难,在生死存亡之季,丰田汽车公司派遣工程师丰田英二去往美国参观福特公司并学习如何进行大批量生产以节省成本和资源,在参观完福特汽车公司的生产线回国之后, 工程师丰田英二和和当时同样年轻的工程师大野奈一在总结了大批量生产方式的特点后,结合国内经济背景认识到大批量生产并不适合日本当时的环境,二战中日本投入了大量的资金,在战争后经济变得十分困难,自然资源匮乏,不仅没有足够的外汇去购买国外先进技术和设备,还与日本的国情相关,日本国土狭小,市场有限,需求量不大但要求品种又很多,如果像福特一样大批量生产会造成巨大的浪费和库存,另外当时缺乏大量廉价劳动力。于是他们决定在自动化的基础上,研究适合日本的生产方式, 经过对生产方式的不断尝试和完善后,最终找到了一条适合日本国情的发展道路,这边是萌芽中的精益生产。

在1973年石油危机后,日本学术界的专家学者也开始注意到丰田生产方式,纷纷对其进行详细研究,完善生产方式,极大地丰富了丰田生产方式的内容,使其逐渐体系化,经过几十年的不断完善,提出了以自动化生产、准时化生产和拉动式生产为支柱,以零库存、零浪费和零缺陷为宗旨的丰田生产方式,随着日本企业在全世界的不断建厂,丰田方式开始逐渐扩散到世界各地,也就是现在被世界各国广为传播和应用的精益生产方式。

1.3.2欧美对精益生产的研究

在1973年石油危机后,日本汽车企业在全球市场的攻城拔寨和欧美车企自家后院的失手,使得欧美企业开始正面失败和去研究学习日本精益。在十九世纪八十年代由美国麻省理工学院正式确定了一项研究精益生产的计划,名叫“国际汽车计划”,从1984年到1989年,欧美的专家学者们对日本丰田进行实地考察并对丰田的生产方式进行了系统的总结和归纳,通过对西方的大批量生产方式与日本的丰田生产方式进行对比分析,发现丰田之所以利润高并不是靠的先进生产制造技术,靠的是丰田在生产管理上进行的一系列改革和创新,摒弃了旧的生产体系,提出了一系列包括先进的生产经营理念、管理模式、组织体系、管理技术和生产方式以及企业文化在内的丰田生产方式[2]。欧美国家的研究学者对丰田生产方式进行了细致的研究和深入的探索,提出了很多先进的原理,并由此总结出了精益生产理论,并将丰田生产方式推广到了汽车制造行业之外的其他行业之上。

在研究计划期间,西方的学者们在精益生产的基础上进一步的研究发展出的各种先进生产方式有:精益六西格玛、单元生产、敏捷制造等。之后,西方国家几乎所有加工制造业都不同程度的应用了精益管理思想,平均使库存减少一半,生产效率提升三分之一,产品生产周期缩短至少一半。

在1992年,德国亚亨大学的W.Evershjum教授对精益生产进行研究后,首次提出了关于精益生产的房屋结构:以精益生产(lp)作为屋顶,以成组技术(GT)、准时化生产(JIT)和全面质量管理(TQM)作为支撑精益的三根支柱,而地基则是同步工程(SE),通过这些来完成对精益的理论和研究支撑。

1994年美国MT的学者D.Ross和C.Fine教授把精益的中心问题简化为:

LP=EI TPM JIT TQM

式中:EI表示雇员的介入(以大号字突出重要性),TPM表示全面生产力保持[3]。

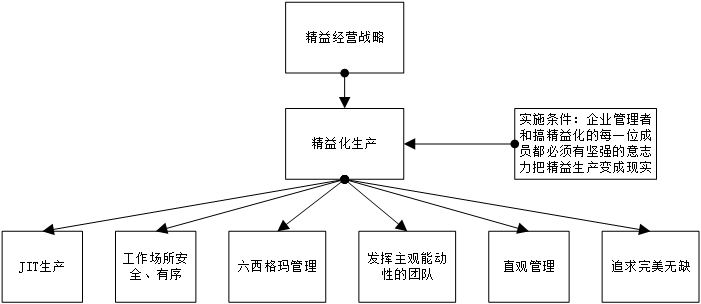

在1999年,布鲁斯.A.汉德生和乔格.L.拉科两个人在对精益进行研究后,针对《精益思想》存在的不足,合作出版了《精益企业》,它是在对丰田生产方式内容深入理解的基础上,基于作者在世界几十家制造工厂推行精益吸取的经验,最终提出了企业精益化生产的原理, 这被视作是对精益在企业中实施的又一重要参考文献。理论可以归纳为如下图

图1.1 精益生产原理图

1.3.3我国对精益生产的研究和应用

由于我国上世纪特殊的政策,导致了我国企业与国际接轨较晚,专家们精益生产系统研究较晚,高校中相关专业普及率不高,推广认识不足。 相对于欧美各国,我国的企业家和专家学者对精益思想普遍缺少足够的重视和成体系的研究,社会也没有能力进行精益思想的普及教育和推广。20世纪末期精益生产思想由日本传入我国,在当时由于国内正处于经济高速发展阶段,社会需求大,需要大批量生产来占领市场,精益所能带来的各种优势并不被学者和企业家所重视,在此期间关于精益的钻研与应用不多,主要是学习现有理论知识,表现通过翻译的日文文献理解精益生产的基本内容和应用方法,对精益生产没有足够的认识。直到《改变世界的机器》在中国出版发行之后,精益思想才正式开始进入人们的实现之中,得到一定的认识。但是由于国内缺乏对精益的研究和认知,导致企业应用的精益都是畸形的,到现在为止,绝大部分应用精益的企业只是应用了精益生产最表面的生产工具:精益六西格玛、单元生产、看板生产、5s等工具,并未真正的学习到如何持续的改善,所以往往会效果低,缺乏长久动力,造成生产方式反弹,效果不大。

1.4研究内容

本文的研究将分为三个阶段进行:

(1)本文我将以我国目前社会经济环境和制造企业的特点为研究背景开始,确定研究目的和意义,总结归纳出精益生产的原理及应用价值,进而得出精益生产在制造业发展中具有的划时代影响意义,以确立本研究探讨的基础。

(2)通过采用案例研究法,以T公司的实际情况和精益改善生产的组织架构、改善系统及绩效评估等各项运作内容效果为基础,通过研究T企业推行精益过程中的对策,来找出其中仍存在的不足,针对不足,来引出最后较为深入的研究内容。

(3)最后针对如何成功实施精益提出自己的对策,找出导入精益生产顺利实施并取得成功的正确运作步骤与条件,以试图归纳出在目前的国内制造业环境下,制造业导入精益生产实施成功的运作方法与条件,形成结论与建议,希望可以找到一条可以有效解决和处理企业生存发展难题的模型,来帮助目前还未实行精益或精益实施效果不够理想的企业提升市场竞争力。

第2章 精益生产相关理论综述

2.1精益的概念

精益生产(Lean Production,简称LP)起源于20世纪50年代的丰田汽车公司,精益生产方式是美国麻省理工学院数位国际汽车计划组织(IMVP)的专家对日本丰田准时化生产JIT(Just In Time)生产方式的赞誉称呼。精益生产方式相对于传统的手工生产方式和现在流行的大量生产方式来说,相比于两者来说精益生产方式融合了两者的主要优点,又除去了两者的主要缺点,正在被越来越多的企业所应用。

精益生产方式相对于传统生产方式在整个系统的架构上、工作人员的安排组织上、生产线的运行方式上和响应市场供求上等方面进行优化 ,使企业的研发生产能够预测市场的发展,并能快速适应客户要求的提高,并能使生产过程中最大化的减少浪费,最终达到从采购、生产到销售环节各方面都最优的一种生产管理方式。

精益管理的核心是优化生产操作、提高工作效率、产品质量,不断向无废品和零库存靠近,把缺陷和浪费消灭在每一个岗位,“精”就是精干,“益”就是效益,“精益”就是要投入少、产生多、没有时间和资源的浪费。精益成本管理就是从原材料购买、研发、生产和售后服务上等全方位上控制公司生产的成本,通过控制企业的成本来进一步提高企业的相对竞争优势。

2.2精益生产与大批量生产的区别

精益生产与大批量生产不同,精益生产对工人和设备要求较高,多适用于高新技术产业。同等产量下,精益生产使得企业所需要的人力资源减少1/2,新产品开发周期减少1/2或者1/3,生产过程中的在制品库存可降至1/10,工厂的占用空间可减少1/2,成品库存可减少3/4,产品质量可提高3倍[4]。大批量生产的最大缺点在于大批量生产目标是在大批量生产下强调能满足需求的数量,所以对存在的缺陷和浪费没有那么强的改善动力。而精益生产则是以降低成本、零缺陷、零库存和多品种为目标,且要求不断进行改善。两种生产方式的主要不同见下表:

表2.1 生产方式对比表

对比项目 | 精益生产 | 大批量生产 |

生产目标 | 追求完美 | 尽可能好 |

产品生命周期 | 短 | 长 |

创新方式 | 全员创新 | 上层改善 |

故障率 | 低 | 高 |

故障处理 | 及时处理,故障解决及时 | 事后处理,故障解决缓慢 |

供货方式 | JIT,追求零库存 | 大库存缓冲 |

柔性化 | 高柔性,换代快 | 刚性,换代慢 |

产品特征 | 面向用户,顾客反馈及时 | 远离用户,反馈慢 |

生产组织 | 精简多余的环节机构 | 规模庞大,任务繁琐 |

供应商 | 共赢 | 互不信任 |

2.3实施精益的主要优势

(1)实施精益是节约资源的需要

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: