7、汽车混流装配线内饰B段平衡问题分析与设计毕业论文

2020-02-19 18:33:05

摘 要

在当今的制造业的企业中,混流装配线以可以生产多种产品的优势而备受青睐,企业可以提高生产的效率和生产更加多样化的产品进而为客户提供更加优质的服务。企业由于需要对不同的客户的需求进行生产,生产的数量和种类也会根据市场变化,公司原先的生产线也就不适应需求了,所以工厂内的生产线也就需要做出相应的改善。混流装配线的问题相比较单一品种的生产线而言要更加的复杂,混流装配线需要使得生产过程中的转产时间短,装配效率要高,总的成本要低。

本文介绍分析了国内外混流装配线的平衡问题,结合汽车生产与装配公司的混流装配线的平衡问题,以生产节拍为依据,求解重新分配工作站的问题。

使用模特法进行分析生产线中的每个工位的动作要素的标准时间,然后可以计算出每个工位的生产的标准时间,依据标准时间可以画出作业的先后秩序图,在先后秩序图中可以清晰的看到各个动素之间的相互关系。 然后运用启发式的方法重新分配工作站的内容,设计一条新的符合要求的混流装配线。

在最后的设计过程中要注意到各个动作要素之间的联系,对每个动素进行合理的安排,通过混流装配线的设计工作,验证了新的混流装配线的实用性。

关键词:混流装配线;平衡优化;模特法

Abstract

In today's manufacturing enterprises, the mixed-flow assembly line is favored because it can produce a variety of products. Enterprises can improve the production efficiency and produce more diversified products so as to provide better services for customers. As enterprises need to produce according to the needs of different customers, the quantity and type of production will also change according to the market, and the company's original production line will not meet the demand, so the production line in the factory needs to be improved accordingly. The problem of mixed-flow assembly line is more complex than that of a single variety of production line. The mixed-flow assembly line needs to make the transition time in the production process shorter, the assembly efficiency higher and the total cost lower.

This paper introduces and analyzes the balance problem of mixed flow assembly line at home and abroad, combines the balance problem of mixed flow assembly line in automobile production and assembly company, and solves the problem of redistributing workstations based on the production beat.

The model method is used to analyze the standard time of the action elements of each station in the production line, and then the standard time of the production of each station can be calculated. According to the standard time, the sequence diagram of the operation can be drawn, in which the relationship between each moving element can be clearly seen. Then a heuristic method is used to redistribute the contents of the workstation to design a new hybrid assembly line that meets the requirements.

In the final design process, we should pay attention to the relationship between the various elements of the movement, and arrange each element reasonably. Through the design of the mixed-flow assembly line, the practicality of the new mixed-flow assembly line is verified.

Key Words:Mixed-flow assembly line; Balance optimization; Model law

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1研究背景和意义 1

1.2国内外研究现状 2

1.3本论文主要研究内容 2

第2章 混流装配线平衡理论概述 3

2.1混流装配线概念及特点 3

2.2混流装配线平衡问题的描述 3

2.3混流装配线平衡问题的评价指标 4

2.3本章小结 5

第3章 汽车内饰混流装配线中标准时间的确定 6

3.1模特法概述 6

3.1.1模特法概念及特点 6

3.1.2模特法使用的基本流程 7

3.1.3模特法使用的关键参数 8

3.2模特法的动作分析 8

3.3标准时间的计算 11

3.4本章小结 17

第4章 汽车内饰混流装配线的平衡与优化 19

4.1工艺流程分析 19

4.2 工艺流程优化 22

4.3本章小结 25

第5章 总结与展望 27

5.1 总结 27

5.2 展望 27

致谢 28

参考文献 29

附 录1 30

第1章 绪论

1.1研究背景和意义

近些年来汽车工业发展速度很快,盈利能力也在逐渐提高,这得益于汽车厂商在采取各种措施降低企业生产成本,更加合理的利用资源,提升作业效率。随着时代的发展,人们个性化的突出,社会生产力的不断进步,进而使得人们对生产管理的要求也越来越高,这促进了准时化生产、智能制造、敏捷制造等新型生产方式的出现,原来的传统单一品种大规模的生产方式已经逐渐不适应现在的汽车市场了,所以汽车行业的生产模式也由原来的只能生产单一的产品的生产线变成了可同时生产多样化产品的混流生产线。与生产单一产品的生产线相比,混流生产线可在一个计划期内,在同一条流水线上生产不同的产品,并且这些不同的产品通常是结构相似、工序相同的,所以在生产不同的产品时基本上不需要调整生产线。近些年来,由于各方面的原因,在一条生产线上大幅度的提高利润率显然越来越难了,但是仍然可以在细节方面对整条生产线上进行优化改善,积少成多,慢慢的也可以产生一定的良好的效果。在生产过程中零碎的小问题经常会出现,而且这些问题容易被忽视,例如在生产节拍不合理的情况下可能会导致生产线停线、在制品堆积、装配线效率低下等毛病,所以可以对生产环节中的生产节拍进一步的优化平衡,保障企业的精益化和准时化生产方式,降低企业的生产成本并且提高流水线的生产效率。如果在企业生产中解决了大量的诸如此类的问题,就可以更好的提高企业整体的生产效率,降低企业的生产成本,提高企业的生产效益。

在进行研究的W汽车生产与装配公司中,就是采用了混流装配线的生产模式,该生产线生产中等配置和高等配置两种配置的汽车,在生产的过程中大部分的生产工序都是相同的。在生产流水线中由于汽车生产过程较为复杂,所以在原来的生产过程中安排了较多的生产工位,而且整个的流水线的生产节拍也达到了90秒,这个生产节拍较长,各个工位很难达到负荷均衡,工人易有不平衡感,使得整条生产线的时间成本和人工成本都相对较高。因此企业迫切的需要采用更有效的方法对其进行装配线的平衡优化设计,使得企业生产时间短、装配效率高、生产成本低,实现高效的生产。

混流装配线平衡问题是较为复杂的优化问题,需要采用多种方法对整个流水线的数据进行分析处理,因此本文结合国内外的研究现状,从混流装配线企业所产生的实际问题出发,结合W汽车生产与装配公司的实际例子,利用模特法、先后秩序图和动素分析对混流装配线的问题进行分析优化,努力设计一条生产节拍为60秒的混流装配线。

1.2国内外研究现状

在工业生产中,第一次提出混流生产线概念的人是Kilbridge MD和Wester,在1961年,两人首先提出了混流线的概念和混流线的两种类型。根据已知条件的不同,混流线的平衡问题可分为两类,第一类平衡问题为:已知生产节拍,求最小工作站数;第二类平衡问题为:已知工作站数,求最小生产节拍。而最早的平衡问题则是1967年的Thomopeulos N T提出的,他运用的联合优先图法将混流装配线问题转化为单一装配线的平衡问题,可以将解决单一装配线的问题应用到混流装配线上。在2004年AnA等建立了以最小化生产节拍为目标的数学模型,研究了第二类混流装配线平衡问题 ,2013年Sener等以最小化工地数为目标,研究了第一类混流装配线平衡问题[1]。国内的学者在混流装配生产线平衡问题上也有进步性的研究,孙建华,高广章和蒋志强运用了“5s”管理和目视管理的等精益的现场管理的方法,对装配线生产平衡问题进行了分析优化。刘兆惠,李显生等以汽车混流生产线为研究对象,运用了JIT精益生产方式对混流装配线排序的问题进行了优化改善,最终得到了合理的方案。

回顾国内外的研究现状可以看出,国内外学者对混流装配线的两类问题都进行了不断的研究,并且也都提出了相应的优化解决方法。在优化的过程中,目标也都逐渐由单一目标转向了对多目标的优化,学者们也有不少采用了现场管理、JIT精益化生产等方法。

1.3本论文主要研究内容

综合以上的内容以及对汽车厂混流装配线的进行了基本的分析, 目的是设计一条生产节拍为60s的混流装配线。全文共分为5章,各章内容如下所示:

第一章:绪论。主要介绍了论文研究的背景和意义,分析了混流装配线研究的国内外现状,概述了本论文的研究方向。

第二章:混流装配线平衡理论概述。介绍了混流装配线的概念和特点,重点阐述了混流装配线平衡优化问题的概念、分类及优化后的评价参数。

第三章:汽车内饰混流装配线中标准时间的确定。本章主要概述了在确定标准时间时所采用的模特法相关内容,确定了使用模特法后所得出的各个工位中的MOD数,并利用MOD值得到了标准时间。

第四章:汽车内饰混流装配线的平衡与优化。本章的工作是根据标准时间表画出了A、B两种车型的先后秩序图,并根据先后秩序图对工艺流程进行分析。随后运用启发式的方法对工作站的重新分配,随后对优化后的结果进行了评价分析。

第五章:总结与展望。

第2章 混流装配线平衡理论概述

2.1混流装配线概念及特点

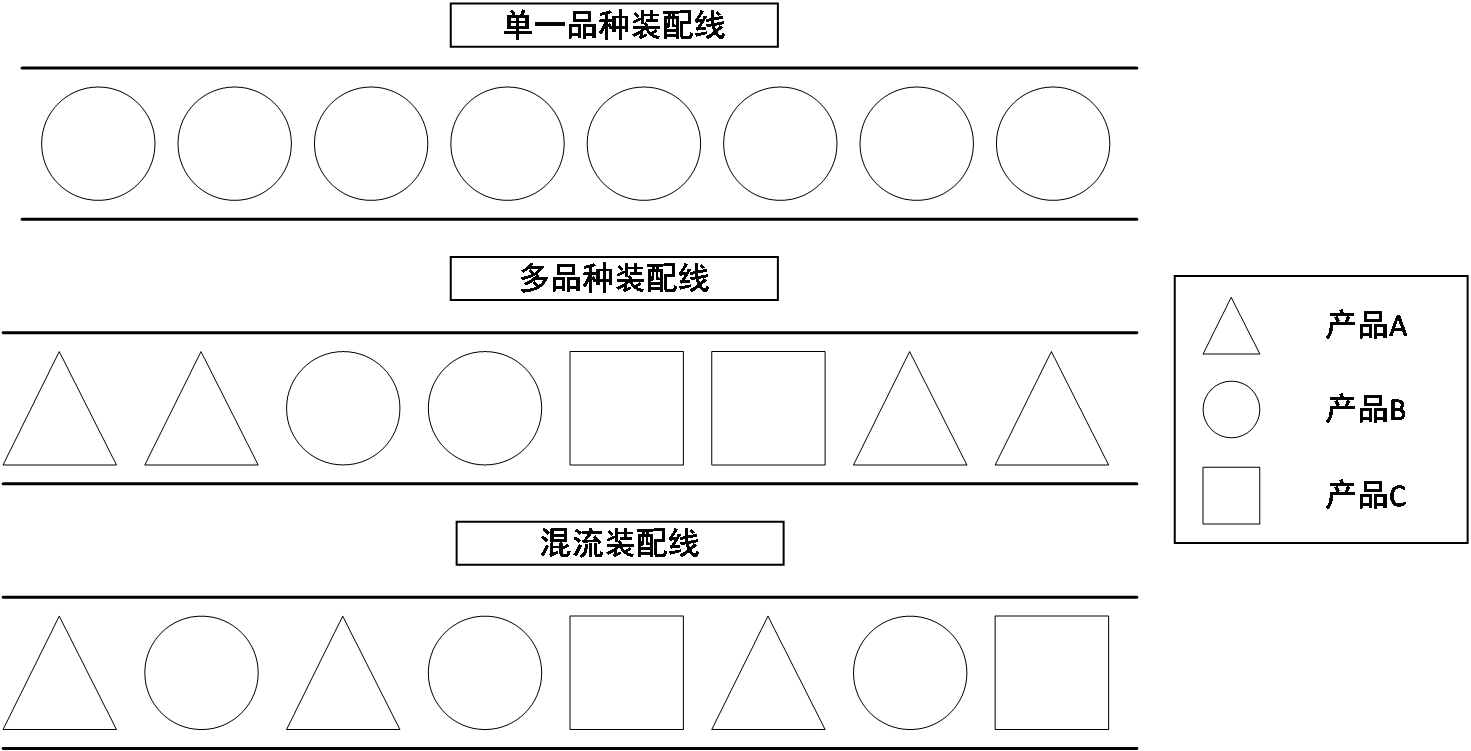

装配线根据装配产品方式的不同可分为单一品种装配线、多品种装配线与多品种混流装配线。单一品种装配线就是只能装配同一种类型产品的生产线,它的功能性较为单一,适合大批量的产品的生产。多品种装配线则可以对多种类型的产品进行装配,但是这种装配方式也是有缺陷的,就是只能对于每种类型的产品只能进行批量的生产,而若是要生产其它的产品时则需要等到这种产品生产完之后,而且在生产其它的产品时要更换生产的装甲器具和设备。多品种混流装配线则具有这两种装配产品方式所不具有的优势,混流装配线可以在生产多种的产品,可以在同一条生产线里连续的生产不同的产品,在这个过程中不需要更换其他的工具,这是一个非常方便的生产过程,并且多品种混流装配线可以非常灵活的根据市场的需求情况改变产品的生产数量,这是一种适合于多种产品的装配的柔性生产系统。以汽车混流装配车间为研究对象,将该车间内的单一生产线进行混流改善时,可以在避免对该生产线进行大规模改造的情况下,使用成本较低的办法就能优化该生产线,提高生产效率,满足市场的需求,增加企业的效益,使企业可以能够实现更加高效的生产。

图2.1三种不同的类型的装配线

2.2混流装配线平衡问题的描述

混流装配线可以将多种产品根据需求的不同来进行对生产线进行调整,而为了均衡生产线工人的负荷和降低生产线的生产时间,混流装配线的平衡问题就应运而生了。

混流装配线的平衡问题一种类型就是给定生产节拍,在一定的约束条件下(例如作业之间的先后关系),求工位的数量,优化目标就是使各工位的生产时间尽可能的接近,实现均衡化生产。

在混流装配线平衡的问题中,主要任务就是把各个作业任务合理的分配到每个的生产工位之中,在研究混流装配线的过程中会涉及到一些基本概念:

- 动素(Therbligs),指的是在作业中每个动作都被细分为手、足、眼、头等人体部位的一个一个的动作,而动素分析指的是对这些被分解的动作进行细微的分析和讨论,作业的动作包括许多的种类,再将这些动作细分后,可以发现这些动作都是由一些基本的动作组成,而吉尔布雷斯就是将这些基本动作总结为动素的人。

- 节拍(Take Time),又称产距时间,指的是流水线上连续投入或产出两个制品的时间间隔。生产节拍又分为理论生产节拍和实际生产节拍。理论生产节拍指的是企业根据当前总有效时间和客户的需求数量的比值,是基于理论公式计算出来的。混流装配线的实际生产节拍则是根据所有的作业任务在工位上的实际分配情况而得出来的,是随需求数量和需求期的有效工作时间变化而变化的。

- 生产瓶颈(Bottle Neck),指的是在生产线上生产时间最长的工位。生产瓶颈会使得整条生产线的生产时间变长,会限制生产线的产出速度,导致装配线上的在制品大量堆积,使得生产效率变慢,增加工人生产的不均衡感,影响工作的积极性。

- 平衡率(Blance Rating),生产线平衡是对全部的工序进行平均化,调整作业负荷,以使各个作业时间尽可能相似,而平衡率就是衡量工艺总平衡状态的好坏。平衡率的计算公式如式2.2所示。

平衡率=各工序时间总和/(工作站数*瓶颈工序时间) (2.2)

当平衡率较高时,可以体现生产线的优化程度较高,生产线可以较好的实现一个流生产。

2.3混流装配线平衡问题的评价指标

对于混流装配线的平衡结果的评价指标除了把混流装配线的平衡率作为评价指标之外,还有以下几种评价指标:

(1)生产节拍

生产节拍决定了装配线上的产品生产时间。而生产节拍越大,则说明产品的生产时间

越长,优化目标就是将生产节拍控制在60s以内,而生产节拍的公式如式2.3所示。

节拍=每日的有效工作时间/计划每日生产量 (2.3)

只有将生产节拍优化至60s以下,才能够有效地完成混流装配线的优化平衡任务的部分。

(2)工作站数

混流装配线的平衡问题根本任务就是给生产线分配工作站,工作站的数目会影响工人

的数目,也会决定装配线的效率,工作站的数目越少,工位的空余时间就会相应的更少,装配线的效率也会相应的提高,合理的工作站的数目能够提高生产线的效益。

(3)平衡率

混流装配线平衡率的高低可以较为明显的体现优化平衡的效果,当平衡率较高时,流水线的平衡的效果就更佳。而平衡率的计算公式则如式2.2所示

(4)平滑指数

在混流装配线的问题研究中,除了装配线的效率和空闲时间外,装配线的负荷平衡也是需要得到关注的。在生产线中的负荷平衡较好的情况中,人员和设备的利用率也会得到相应的提高。选择平滑指数对装配线的负荷平衡进行评价,若平滑指数的值越大,则各工位的分布偏差越大,各个工位间的闲忙差异也越大,生产效率越低。而平滑指数的计算公式则如式2.4所示,其中m为工位数,Ts为s工位的总作业时间。

( 2.4)

2.3本章小结

本章主要介绍了分析混流装配线时所使用的方法和对象,首先着重介绍了模特法,其中包括模特法的概念和模特法的特点,也介绍了在模特法的使用方法和在使用模特法时所需要注意的事项。然后在接下来的篇幅中介绍了混流装配线,包括了混流装配线的特点和概念,也介绍了在平衡优化过程中容易涉及到的专业词汇和概念,以及检验是否平衡优化到位的指标参数 ,这些都是在接下来的工作中将会涉及到的关键步骤,这些都是决定着平衡优化任务是否成功的关键。

第3章 汽车内饰混流装配线中标准时间的确定

3.1模特法概述

在制定标准时间的方法中,PTS法和MOD法两种方法都是相对来说较为先进的技术,,两者均可在不通过秒表测时的情况下直接进行时间测定,加上一定的宽放时间后就能得到作业的标准时间。但是使用PTS法时,计算动作所需要的时间是以动作距离为依据的,而没有找出身体各部位之间的关系,而MOD法克服了PTS法的缺陷,所以在本次的研究中使用MOD法进行研究。

3.1.1模特法概念及特点

在对PTS法(即预定动作时间标准法)和人因工程法进行研究时发现,使用不同的部位做动作时,其动作所需的时间值成比例,并且人们都表现出相似的结果。因此在进行作业分析时可以直接根据动作时所使用的身体部位直接进行计算时间值。因此使用的身体部位不同,所用的时间值也不一样。MOD法是使以操作时的身体部位为基础的,方法简单易行,避免了大量实验、测量等工作,其方法容易被掌握、应用范围广、实用精度较高。并且在模特法中不相同的时间值只有“0、1、2、3、4、5、17、30”八种,都是整数,因而具有连续性和系统性。模特法在人体工程学实验的基础上,根据人的动作级次,选择一个正常人级次最低、速度最快、能量消耗最少的手指一次动作的时间消耗值,作为它的时间单位,而时间单位则定为MOD。相当于手指移动2.5cm的距离,平均动作所需要的时间为0.129s,即1MOD=0.129s。模特法将动作归纳为21种(见表2.1),每种动作都以手指动作一次(移动约2.5cm)的时间消耗值为基准进行实验、比较,来确定各种动作的时间值[10]。

表2.1 模特法动作分类

在工厂中常见的操作动作 | 上肢动作 (基本动作) | 移动动作 | 移动动作 | M1手指动作 | 注1、注2:需要注意的动作 独:只有在其他动作停止的场合独立进行者 |

M2手腕动作 | |||||

M3小臂动作 | |||||

反复多次的反射动作 | M4大臂动作 | ||||

M5伸直的手臂 | |||||

(M1/2,M1,M2,M3,) | |||||

终结动作 | 摸触动作、抓握动作 | G0碰、接触 | |||

G1简单地抓 | |||||

G3(注)复杂地抓 |

续表2.1

放置动作 | P0简单放置 | 往:往复动作,即往复一次回到原来的动作 | |||

P2(注1)较复杂放置 | |||||

P5(注2)组装 | |||||

身体及其他动作 | 下肢和腰部动作 | F3足踏板动作 | |||

W5走步动作 | |||||

B17(往)弯体动作 | |||||

S30(往)起身坐下 | |||||

附加因素及动作 | L1重量因素 | ||||

E2(独)目视 | |||||

R2(独)校正 | |||||

D3(独)单纯地判断和反应 | |||||

A4(独)按下 | |||||

C4旋转动作 | |||||

3.1.2模特法使用的基本流程

使用模特法分析混流生产线的基本流程可大致分为以下几步:

- 记录与操作有关的基本信息资料。在进行模特分析时,记录包括工序的名称、作业的名称、使用的工具和分析条件。

- 按照作业顺序进行动作记录分析。根据现场观测,按顺序分别记录操作者的动作情况。并在左、右手动作栏内按照作业顺序填写相应的动作要素,记录动作时,动作如果只有一次则可不必记录次数。

- 将左右手的综合分析结果填入表格,将符号标记栏内的MOD值加起来,记入MOD栏。

- 记录有效时间和模特时间,其中模特时间需要换算为普通的时间单位,按照1MOD=0.129s填入表中。

- 计算分析结果的时间值,将有效的时间值、MOD值的合计值,填入合计栏内[10]。

3.1.3模特法使用的关键参数

(1)MOD数