发动机悬挂支架压铸成形工艺分析及模具设计毕业论文

2020-02-19 19:21:45

摘 要

本课题围绕汽车发动机悬挂支架压铸模具设计展开。在铝合金压铸的大背景下,借助数值软件进行压铸充型过程模拟,通过改变成型参数和浇注系统方案,比较分析多次模拟结果并将其用于浇注系统优化及排溢系统设计。选用最佳浇注系统方案,借助手册进行压铸模具模架系列零件、成型零件、抽芯机构、推出机构等的设计。设计完成后,根据相关原则进行压铸机性能校核、模具闭合厚度校核、动模座板行程校核等工作。梳理模具工作原理,对模具开合模过程进行详细描述。

关键词:铝合金压铸,数值模拟,压铸模具设计

ABSTRACT

This topic is centered on the design of die casting die for suspension bracket of automobile engine. Under the background of aluminium alloy die casting, the filling process of die casting is simulated by means of numerical software. By changing the forming parameters and the gating system scheme, the simulation results are compared and analyzed and applied to the optimization of the gating system and the design of the overflow system. With the help of manual, the design of die casting mould frame series parts, forming parts, core-pulling mechanism and push-out mechanism is carried out by choosing the best gating system scheme. After the design is completed, the performance check of die casting machine, the closure thickness check of die and the travel check of moving die base plate are carried out according to the relevant principles. The working principle of the combing die is sorted out and the process of opening and closing the die is described in detail.

Key words: Aluminum alloy die casting, numerical simulation, die casting die design

目录

第1章 绪论 1

1.1 压铸技术发展现状 1

1.2 金属充填理论 1

1.3 CAD/CAE技术在压铸行业的应用概述 2

1.4 选题背景及意义 2

1.5 本课题主要内容 3

第2章 成型工艺确定 4

2.1 压铸件基本参数 4

2.2 铸造工艺参数选择 5

2.2.1 压力 5

2.2.2 温度 6

2.3 分型面的确定 7

2.4 型腔布置形式确定 7

2.5 初选压铸机 7

2.5.1 压铸机锁模力的计算 7

2.5.2 确定压铸机型号 8

2.5.3 压铸机部分指标校核 9

2.6本章小结 10

第3章 浇注系统建立及数值模拟 11

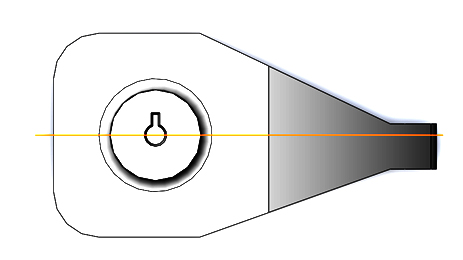

3.1 浇注系统的建立 11

3.1.1 内浇口设计 11

3.1.2 直浇道设计 12

3.1.3 横浇道设计 12

3.2 数值模拟基本参数设定及过程 13

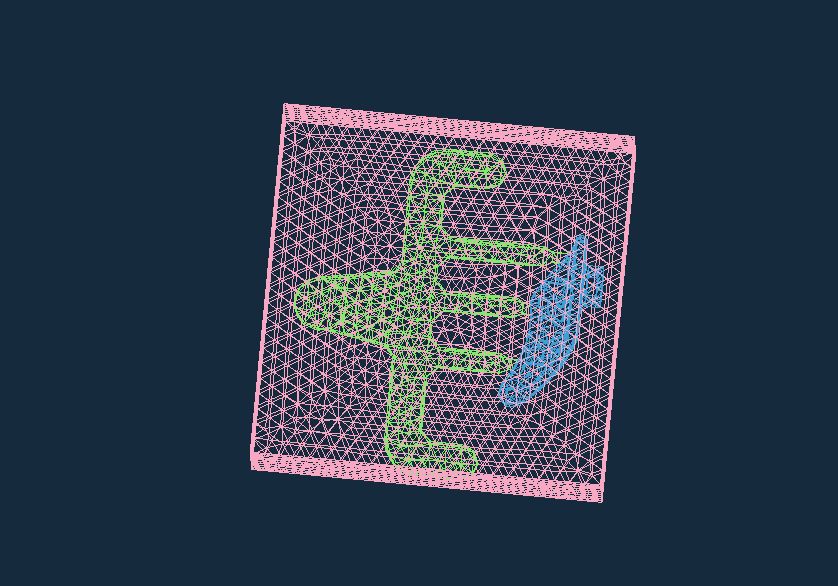

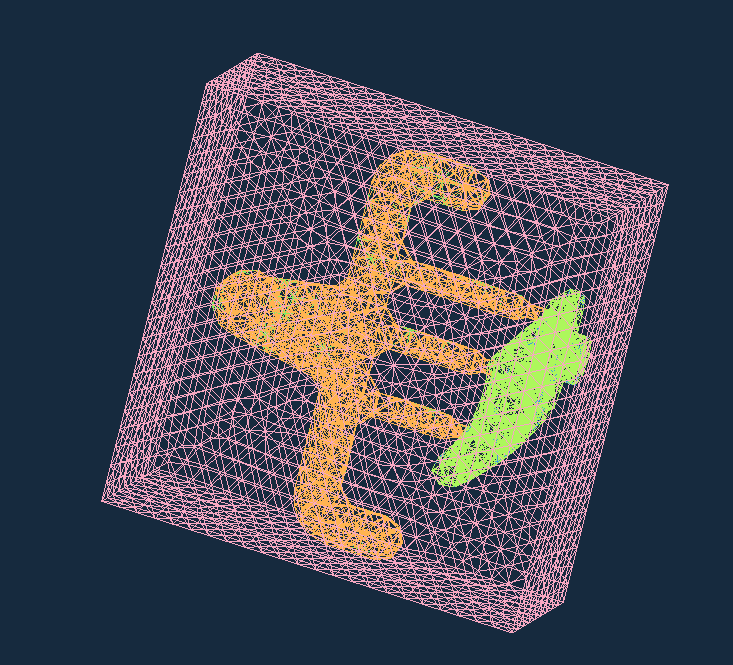

3.2.1 网格状态 13

3.2.2 数值模拟基本参数设定 14

3.2.3 数值模拟结果与分析 15

3.3 浇注系统优化 16

3.4 溢流槽设计 18

3.5 本章小结 19

第4章 压铸模具设计 20

4.1 模架设计 20

4.2 成型零件设计 20

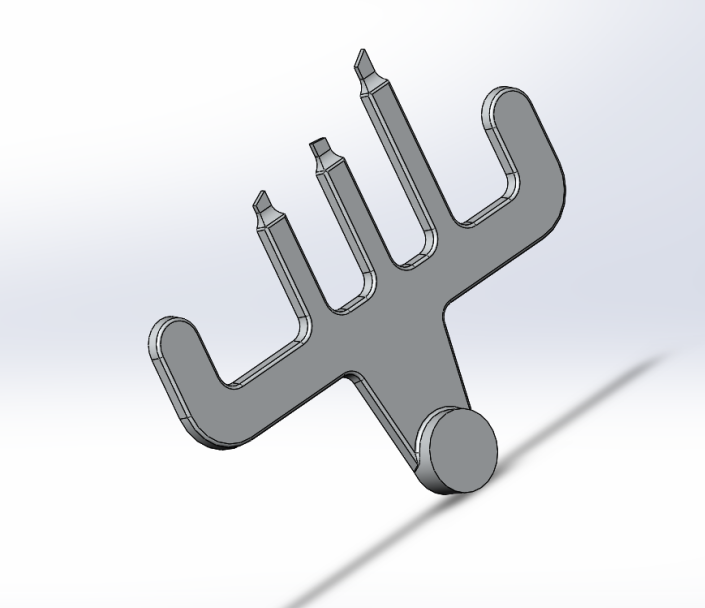

4.3 侧抽芯机构设计 22

4.3.1 抽芯距离计算 22

4.3.2 斜销设计 23

4.4 推出、复位机构设计 23

4.5 压铸模具的校核 25

4.5.1 模具厚度校核 25

4.5.2 动模座板行程校核 25

4.6 本章小结 25

第5章 模具工作原理与装配 27

5.1 模具工作原理 27

5.2 模具装配情况 27

第6章 经济性分析 29

6.1 模具报价计算方法 29

6.2 模具报价计算 29

第7章 结论 32

参考文献 33

致谢 34

第1章 绪论

1.1 压铸技术发展现状

压铸件已广泛地应用在国民经济的各行各业中,如兵器、汽车、航空航天、电器仪表、农用机具、医疗器械等各种产品的零部件生产方面。压铸具有多种分类方法,表1.1列举了一些常见的分类方法。

表1.1 常见的压铸分类方法

压铸的分类方法 | 说明 | 压铸的分类方法 | 说明 | ||||

按压铸 材料分 | 单金属压铸 | 目前主要为非 铁合金压铸 | 按压铸 机分 | 热室压铸 | 压室保温 | ||

合金 压铸 | 铁合金压铸 | 按合金 状态分 | 冷室压铸 | 压室自然冷却 | |||

非铁合金压铸 | 全液态压铸 | 常规压铸 | |||||

复合材料压铸 | 半固态压铸 | 压铸新技术 | |||||

铝合金具有十分良好的机械性能,密度相对较小,耐磨性、导热性、强度等性能都较好。相较于其他合金,压铸铝合金性能更优,这便使得其用量巨大,在压铸行业地位极高。虽然由于铝与铁亲和力很强使得铝合金铸件容易黏模,但通过加入适当成分的镁能够很好地改善这种现象。在熔炼时采取措施除去金属液中混杂的气体,减少气体夹杂,可以很好地改善铝合金质量。压铸成型技术在传统基础上进一步向着真空压铸、加氧压铸、挤压铸造、半固态加工等技术方向转变[1]。

1.2 金属充填理论

液态金属经浇注系统进入压铸模具型腔到完全充满型腔的过程并不是简单的数量累积,其中涉及诸多理论问题。为了使压铸生产的缺陷减少,降低材料、资金及劳动力的浪费,提高压铸产品质量,需要对充填理论进行深入研究,进而运用这些理论来更好地指导选择合理的工艺方案和工艺参数。压铸件生产环境几乎全密闭,想要完全依赖理论研究十分准确地探明液态金属的充型情况并不现实。理论指导实践的同时,也需要实践来证明其正确性与权威性。国内外众多压铸工作者在不断实验、分析、再实验、再分析的基础上,总结了三种主要的充填理论:喷射充填理论、全壁厚充填理论、三阶段充填理论[2]。

三种充填理论诚然已经得到多数人的认可,但关于每一种理论具体适用于何种状态的金属压铸分析却众说纷纭。由于每种充填理论的提出与验证所采用的实验铸型并不统一,也由于各种验证实验实施具体环境无法保证完全一致,导致充填理论的研究仍然需要进一步深入发展。但是,有一点值得提出的是,实际生产所使用的铸件要远比理论研究验证时采用的铸件复杂,所以仅从单一理论基础来得出结论或是只考虑单因素的影响都是不可取的。

1.3 CAD/CAE技术在压铸行业的应用概述

压铸模具成型部分形状往往比较复杂,对其生产质量要求也较高,同时,一套压铸模具从开始设计到最终投入使用所经历的周期较其他类型模具要长,模具制造难度、工作量等均很大。计算机辅助设计、分析、制造技术(CAD/CAE/CAM)应用到压铸行业之后,铸件工艺分析以及压铸模具设计与制造均得到了很大发展,极大提高了设计效率。计算机技术的发展进步,使设计人员可以利用大数据知识修正传统模具设计对经验依赖性高的不足,进一步设计出更合理、准确且精度更高的模具。

目前压铸模CAD工作主要是通过通用的CAD软件来完成。市场上通用的CAD软件很多,从用户使用数量上来看,主要有UG、Catla和Pro/Engineer等。实现压铸件/压铸模温度场、流动场、应力场的数值模拟(即CAE技术),是真正意义上的压铸模优化设计[3]。从事这方面研究的院校和研究机构很多,目前市场上比较常见的具有压铸模CAE分析功能的商用软件主要有国外的Magma、Flow-3D、ProCast以及国内的华铸CAE等[4]。实现CAD/CAE集成是目前压铸CAD的重要研究方向之一。

1.4 选题背景及意义

汽车发动机悬挂支架安装在汽车底盘部位,主要是将汽车发动机与前桥连接在一起,避免发动机在工作过程中由于振动及受力过大而脱离机身,起到安全承载的作用。发动机悬挂支架工作时承受的载荷很多,既有发动机运转时产生的强烈振动,也有路面由车架传递而来的不均匀载荷,这就要求悬挂支架要有足够的强度和耐久性。

本课题以金属充填理论及压铸模具设计知识为基础,结合模流分析软件ProCast,旨在设计出一套适合生产铝合金材质的汽车发动机悬挂支架的压铸模具。通过改变浇注系统位置与形状及各种成型工艺参数,在ProCast中得到铸造过程金属流动与凝固状态、模具及铸件温度变化、铸件内部热节分布等结果,进而分析所用参数及浇注系统是否合理,并以此为指导进行浇注系统优化设计。同时,借用模拟数据,合理设计出模具的冷却系统及排溢系统,以期获得最佳铸件质量与模具设计方案。

数值模拟技术不但可以对工艺方案进行改进,缩短生产周期,降低生产成本,提高生产效率,而且可以优化工艺设计,为复杂压铸件的设计、制造及相关模具设计提供指导[5]。本课题希望借助三维建模软件Solidworks及数值模拟软件ProCast实现实际模具制造之前的模型建立及充填模拟,从而减少不必要的资金、材料及时间浪费,降低废品率,提高铸件设计生产效率,缩短模具设计制造周期。

1.5 本课题主要内容

以铝合金AlSi10MnMg作为汽车发动机悬挂支架的材料,运用三维建模软件Solidworks进行零件与模具的三维模型建立,利用ProCast进行数值模拟并将所得结果用于指导浇注系统优化。具体内容如下:

1.结合参考书籍完成汽车发动机悬挂支架具体尺寸的设计,在Solidworks中完成其三维建模;

2.根据《压铸模设计手册》设计出初次的浇注系统,完成与零件的组合;

3.在ProCast中进行数值模拟(包括网格划分、前处理、后处理等部分),分析模拟结果,优化浇注系统结构并得出最佳浇注系统方案;

4.选用最佳浇注系统方案,进行模具设计(包括模架、成型零部件、侧抽芯机构等部分),完成模具模型建立;

5.在Solidworks中导出模具装配图及部分零件图并在AutoCAD中进行修改完善;

6.利用3Dmax进行效果渲染,完成模具开合模运动仿真;

7.完成设计说明书。

第2章 成型工艺确定

压铸成型工艺的确定需要综合考虑压铸件材料特性、结构特点以及压铸模具和压铸机性能要求。分析发动机悬挂支架结构特点,合理选用铸造工艺参数,确定分型面位置及型腔布置形式,选用合适压铸机。

2.1 压铸件基本参数

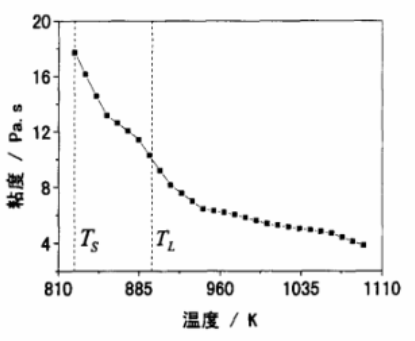

本课题汽车发动机悬挂支架采用AlSi10MnMg铝合金材料。表2.1、图2.1所示分别为该材料的元素成分表及粘度曲线图。

表2.1 AlSi10MnMg元素成分

合金材料 | Si | Mn | Mg | Ti | Fe | Al |

AlSi10MnMg | 8-10 | 0.6-0.8 | 0.4-0.6 | 0.1-0.2 | ≤0.05 | 其他 |

图2.1 粘度曲线

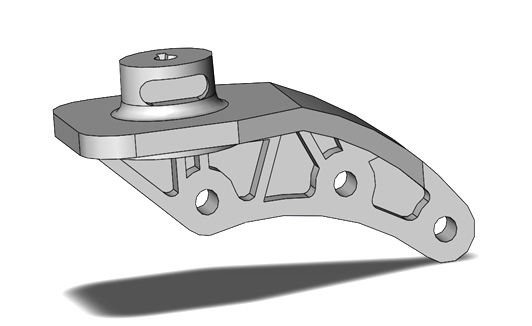

采用Solidworks软件进行汽车发动机悬挂支架模型设计,表2.2为汽车发动机悬挂支架参数表,图2.2为Solidworks界面下的3D模型图。

表2.2 尺寸参数

外形尺寸 | 170mm×90mm×90mm | 投影 面积 | 7601.5mm² | 体积大小 | 196.9cm³ | ||

平均壁厚 | 8.5mm | 筋肋 壁厚 | 4mm | 最大 壁厚 | 10mm | 最小壁厚 | 4mm |

密度 | 2.4g/cm³ | 质量 | 472.6g | ||||

图2.2 模型

2.2 铸造工艺参数选择

铸造工艺参数选用是否合理,关系到压铸件质量的好坏,也对模具寿命有很大影响。

2.2.1 压力

压力是使压铸件获得致密组织和清晰轮廓的重要因素,压铸压力有压射力和压射比压两种形式[6],二者相互联系,一般确定其中之一即可。

在知晓压射缸截面积和管道中工作液压力的情况下,压射力可由式2.1计算得到。

(2.1)

(2.1)

式中 Fy—压射力,N;

Pg—压射缸内的工作压力,Pa,当无增压机构或增压机构未工作时,即为管道中工作液的压力;

D—压射缸直径,m。

比压是压室内金属液单位面积上所受的力,即压铸机的压射力与压射冲头截面积之比[7]。表2.3为推荐压射比压。

表2.3 比压推荐值 (单位MPa)

合金 | 壁厚 | 壁厚gt;3mm | ||

结构复杂 | 结构简单 | 结构复杂 | 结构简单 | |

镁合金 | 40 | 30 | 60 | 50 |

锌合金 | 40 | 30 | 60 | 50 |

铝合金 | 35 | 25 | 60 | 45 |

铜合金 | 70 | 50 | 90 | 80 |

本课题汽车发动机悬挂支架壁厚大于3mm,且结构相对复杂,据表选用压射比压为60MPa。

2.2.2 温度

压铸温度主要指熔融金属液的浇注温度和模具预热温度[8]。

金属液浇铸温度一般在一个范围之内,超过该范围会使得金相组织晶粒粗大,铸件质量得不到保证,低于该范围则会造成充型效果不好,铸件内部缺陷增多等弊端。本课题选用的铝合金浇铸温度为630℃。

压铸过程其实也是高温金属液与低温模具间热交换的过程。高温金属骤冷、冷金属骤热都会伴随较大应力应变的产生,无论对铸件还是模具而言都是不利的,因此实际生产过程往往会提前将模具加热到一定温度,减小模具与金属液的温度差,让金属液在相对稳定的环境中完成充型,也在一定程度上增加了模具寿命。本课题将模具温度预热至120℃。

2.3 分型面的确定

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

3mm

3mm