多级长距离带式输送机联合调速节能系统的设计毕业论文

2020-02-19 19:23:18

摘 要

随着现代工业技术的进步,带式输送机在工业生产运输中的地位逐渐提高,进过一百多年的发展,传统的低速,短距离输送带已逐渐被长距离,多级数,高速度的带式输送机所取代。由于控制系统不完善,带式输送机不能根据实际情况进行速度调节,一直以高速度运转,能耗居高不下的问题也随之出现,导致对电能资源利用率不高,资源浪费严重。因此,对现有的多级长距离输送带进行节能改造就显得尤为重要。

针对于目前带式输送机控制方案中存在的问题,本文以四级长距离输送机为例,对现有的带式输送机运行控制策略进行研究分析,给出了对多级长距离带式输送机的节能控制系统的方案。面向于现有的已装有变频器的带式输送机,通过对控制系统的改装,实现对传送带的速度进行调节,降低在低载荷运行时的运转速度,避免带式输送机从开机到停机一直满功率运行的情况,来达到降低对电能的消耗,节约能源目的。

关键词:离带式输送机;节能;调速;PLC;变频器;组态王

Abstract

With the advancement of modern industrial technology, the position of belt conveyors in industrial production and transportation has gradually improved. After more than one hundred years of development, traditional low-speed, short-distance conveyor belts have gradually been long-distance, multi-stage, high. Speed belt conveyor replaced. Because the control system is not perfect, the belt conveyor can’t adjust the speed according to the actual situation, and has been running at a high speed. The problem of high energy consumption also occurs, resulting in low utilization of power resources and serious waste of resources. Therefore, it is particularly important to carry out energy-saving retrofits on existing multi-stage long-distance conveyor belts.

Aiming at the problems existing in the current belt conveyor control scheme, this paper takes the four-stage long-distance conveyor as an example to study and analyze the existing belt conveyor operation control strategy, and gives the multi-stage long-distance belt type. The solution of the conveyor's energy-saving control system. For the existing belt conveyors equipped with frequency converters, the speed of the conveyor belt can be adjusted by modifying the control system to reduce the running speed during low load operation and avoid the belt conveyor from starting to stopping. It has been running at full power to reduce the consumption of electric energy and save energy.

Key words: Off-belt conveyor; speed regulation; energy saving; PLC; frequency converter; configuration king

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 国内外研究现状 2

1.2.1 国外研究现状 3

1.2.2 国内研究现状 4

1.3 主要研究内容 5

第2章 调速节能可行性分析 6

2.1 带式输送机工作原理 6

2.2 带式输送机阻力分析及能耗分析 7

2.3 调速节能可行性分析 12

2.4 本章小结 12

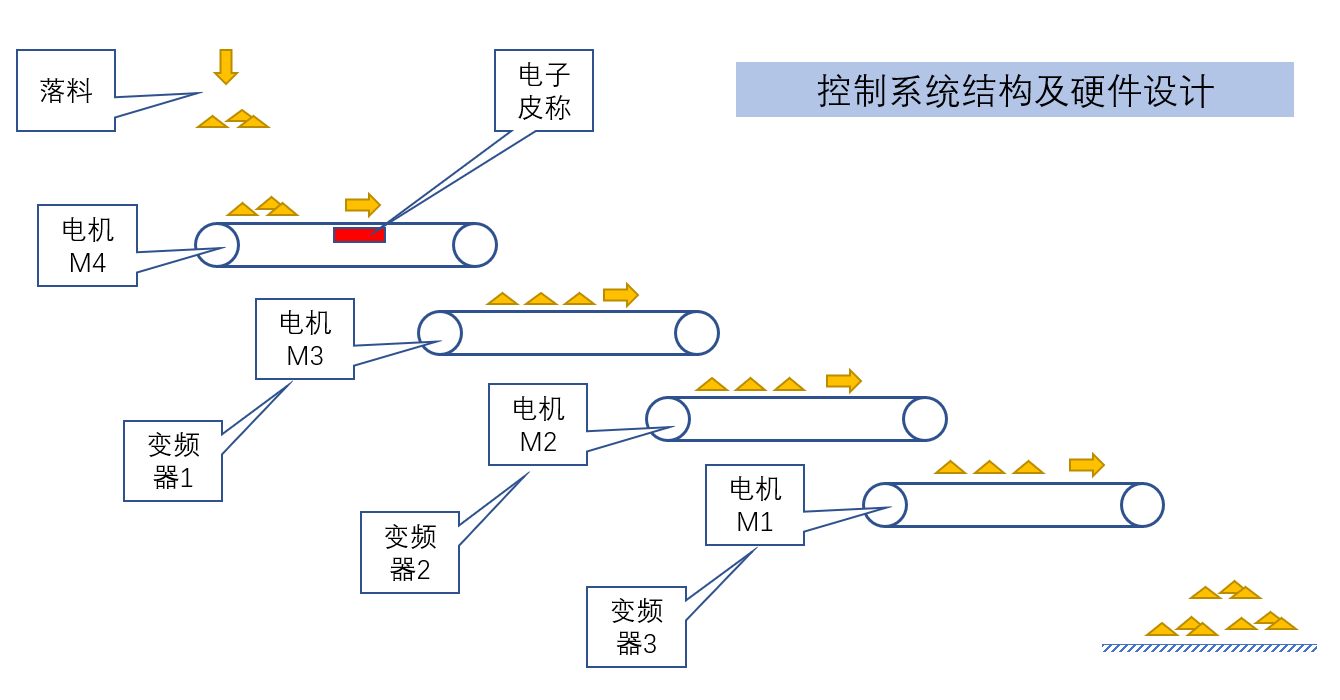

第3章 带式输送机节能控制系统结构及硬件设计 13

3.1 皮带运行速度控制策略 13

3.1.1 带式输送机的节能技术 13

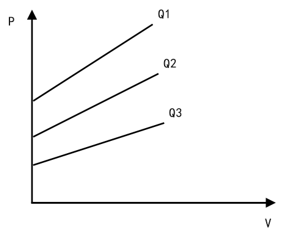

3.1.2 速度控制策略 14

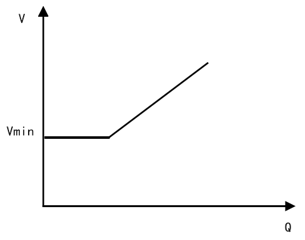

3.2 控制系统结构总体设计 15

3.3 控制系统硬件设计 16

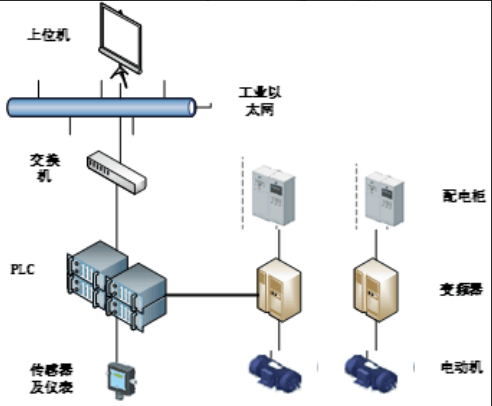

3.3.1 PLC控制系统设计 16

3.3.2 变频器 18

3.3.3 电子皮带秤 19

3.3.4 控制系统硬件结构 20

3.4 本章小结 20

第4章 带式输送机节能控制系统设计 21

4.1 PLC控制程序设计 21

4.1.1 PLC工作流程 21

4.1.2 梯形图程序 24

4.2 基于组态王的上位机软件设计 28

4.3 通讯设计 29

4.4 模拟仿真 29

4.5 本章小结 30

第5章 环境影响及经济性分析 31

5.1 环境保护分析 31

5.2 经济性分析 31

第6章 总结和展望 32

6.1 本文总结 32

6.2 工作展望 33

绪论

研究背景及意义

随着现代工业技术的进步,带式输送机在工业生产运输中的地位逐渐提高,带式输送机的外观如图1.1所示,由于带式输送机具有输送能力强,输送距离远的特点,与传统的搬运方式相比输送速度快并且维护简单,因此带式输送机在各个领域被广泛的投入到生产活动中。进过一百多年的发展,传统的低速,短距离输送带已逐渐被长距离,多级数,高速度的带式输送机所取代。

随着现代工业技术的进步,带式输送机在工业生产运输中的地位逐渐提高,带式输送机的外观如图1.1所示,由于带式输送机具有输送能力强,输送距离远的特点,与传统的搬运方式相比输送速度快并且维护简单,因此带式输送机在各个领域被广泛的投入到生产活动中。进过一百多年的发展,传统的低速,短距离输送带已逐渐被长距离,多级数,高速度的带式输送机所取代。

图1.1带式输送机

港口是在货物运输中是重要的交通枢纽,近年来,我国港口的规模在不断扩大,在港口散货码头的生产作业中,带式输送机是重要的运输设备之一,,带式输送机在提高港口运行效率的同时,也会产生巨大的能源消耗。目前,我国每年物料运输成本约占总GDP的21.5%;日本的物料运输成本约占其总GDP的10.7%;欧美国家每年在物料运输的花费约占总成本中的10%~20%[1]。由于带式输送机的能耗巨大,有很多不合理的地方资源利用率不高,存在资源的浪费,因此对带式输送机节能技术的研究对提高生产效率,降低生产成本,响应节能减排的号召有着重要意义。对于港口企业来说,实现带式输送机节能、安全、高效生产已成为企业发展的重要目标。

带式输送机是主要运输环节中主要的能源消耗设备,其巨大的能量消耗与提倡的“绿色发展,节能降耗”的理念相悖。目前我国多数带式输送机控制方面多为恒速运行,其驱动电机工作在输送带设计时所确定的最大负载状态下,但实际生产中输送带上的运载量是不停变化的,很多时候带式输送机都是轻载状态,这个时候如果还是以设计的速度高速运行,不仅浪费大量的电能,还会造成带式输送机系统结构的不必要的磨损。

对于现有的已安装了变频器的带式输送机,可以对控制系统硬件或者软件进行简单的改造升级,通过对运量信息的监测,采用PLC对变频器进行控制,实现对带式输送机运行速度的调节,使输送机运行在合适的速度下,电机一直以合理的输出功率输出。通过对带式输送机进行节能控制,不仅能达到节能能源的目的,还能使带式输送机朝着智能化控制的方向进行发展。

国内外研究现状

带式输送机起源于欧洲,至今一直在不断地发展和完善。自从在19世纪中期第一台具有现代结构的带式输送机被美国人发明之后,带式输送机被广泛地投入到生产中已经有了一百多年的历史。上世纪中期,伴随着工业化的进程,带式输送机得到了飞快的发展,基本结构也不断地创新发展和完善,性能越来越强,输送距离越来越远,安全性也不断地提高。

伴随着工业自动化的进程,带式输送机在飞速地发展,主要体现在带式输送机的硬件设计方面和控制系统的智能化自动化方面。

(1)在硬件设计方面,随着工业计算机的加入,使带式输送机的远程控制,智能控制得以实现,带式输送机正在向着智能化、自动化的方向发展;随着带式输送机多点多电动机驱动平衡技术的发展,带式输送机的输送功率,输送距离都有着很大的提升,使得带式输送机的最大皮带运行速度不断突破技术壁垒,现在一些特殊的带式输送机的最大皮带运行速度超过15m/s。

(2)在智能控制方面,变频器的加入使得软启动技术逐渐成熟,通过软启动技术,不仅能使电机以较小的启动电流启动,将对电网的冲击也大大减小,还能保证较大的启动转矩,使得启动过程更加平稳,对皮带的冲击也更小,降低了启动时电能的消耗,同时提高了安全性。随着传感器和工业计算机生态网络的发展,在工业控制领域,对带式输送机的监测和控制的工作逐渐由智能化的监测控制系统所取代,更优化的控制策略和更安全的监测反馈在推动着带式输送机的发展。像日本德国等这些工业发达的国家,早就在带式输送机的控制方面进行更优化的设计,基于一些先进的逻辑控制器,例如单片机、PLC、以及工业计算机,开发出了一系列的远程监控系统和智能化的控制系统。除此之外,德国科学家还对带式输送机的故障监测装置进行了研发,皮带纵向撕裂监测装置,皮带跑偏监测装置,皮带打滑报警装置等的加入,都在使得控制系统变得更加完善。这些性能更强装置更精密的监测传感器和更优化的控制系统的发展使得带式输送机的工作效率和安全性得到了大幅度的提高。

国外研究现状

带式输送机起源于国外,经过漫长的发展历史,国外的带式输送机科技水平与国内相比较为先进。主要表现在带式输送机实现的功能多,运用的范围更广,高倾角带式输送机,管状带式输送机,以及能进行弯道运输的带式输送机等的出现更是解决了带式输送机在某一些场合的运用难题。现如今,高带速、高效率、高运载能力的带式输送机不断地出现并投入生产使用,带式输送机的能耗问题也逐渐显现出来,带式输送机节能运行以及对带式输送机的节能控制系统的设计已经成为现阶段国内外研究的重要方向。

国外对于带式输送机节能的研究,主要有已下几个方面,

(1)优化带式输送机的硬件结构,降低输送带的运行阻力,从而降低带式输送机的整体功耗,达到节能的目的。

(2)改善带式输送机的设备,用更高效率的电机对整个系统进行驱动,达到降低对电能的消耗的目的,从而降低对能源的消耗。

(3)改变运输机的运行控制策略,对带式输送机的控制系统进行研究,通过技术手段对带速的合理控制,降低带式输送机整体系统的空载率,实现对电机的节能运行,从而完成节能的目的。

例如上世纪70年代荷兰的教授Jonker[2]对输送机的传动结构进行优化,使得整机的重量更轻,一定程度上降低了运行中的能耗和磨损。上世纪末,威廉[3]等人提出了一种带式输送机,通过降低输送带与托辊之间的阻力,从而降低了整个系统运行的能源消耗。在2000年,Charles[4]提出了一种新型的封闭式带式输送机,通过在输送机外面添加防尘罩,有效防止了物料的溢出,提高了运行效率和降低了物料的运损,达到节能的目的。

21世纪初,变频器的大量投入使用为带式输送机的节能控制打下了良好的基础,德国科学家研究并发布了新的带式输送机设计标准DIN2201,指出带式输送机的功率消耗主要取决于运行阻力和运行速度,相比于降低运行阻力而言,对运行速度的控制更容易实现。外学者敏锐地发掘这一关键要素,认为降低带速运行,使带式输送机保持满载运行可以有效降低输送机消耗功率,从而改善传统的保持最大额定速度而非满载运行方式,达到带式输送机节能目的[5]。荷兰的Lodewijks[6]针对以上情况,运用试验对输送机调速节能进行了实际验证,结果表明,在输送机动态运行情况下,调速节能可以取得10%左右节能效果,代尔夫特理工大学的庞宇松教授[7]运用模糊控制思想,提出通过对输送机带速的智能控制,来达到调速节能的目的。

现在,带式输送机正朝着规模越来越大,控制系统越来越智能,资源利用率越来越高,安全性越来越强的方向发展。目前国外的带式运输机能达到的性能参数如表1.1所示。

表1.1国外部分矿井带式输送机技术指标 | ||

主参数 | 顺槽可伸缩带式输送机 | 大巷及斜井固定式带式输送机 |

运距/m | 2000~3000 | gt;3000 |

带速/m/s | 3.5~4 | 4~5 |

输送量/t/h | 2500~3000 | 3000~4000 |

总功率/kW | 1200~2000 | 1500~3000 |

国内研究现状

改革开放以来,随着我国工业的迅速发展,由于其结构简单,运行稳定,效率高和对环境的适应性好以及易于维护的优点,带式输送机在各个领域广泛运用,带式输送机在煤矿开采,港口运输等实际生产中的规模在不断提升,在装机功率,运载量和运行速度上都有着广泛的提高。据不完全统计,我国各行业约有200万台带式输送机投入了生产[8]。现阶段我国带式输送机的设计制造方面有着很大的进步,目前国内的带式运输机能达到的性能参数如下表1.2所示,虽然也引进了很多国外的技术,但与国外的精密的大型输送机相比仍有很多不足,特别是在智能控制和自动化方面依然存在很多不足。

在愈来愈严重的能源危机的影响下,国内外专家及学者对如何降低带式输送机运行时的能源消耗进行研究,在保证安全和可靠的前提下,不断地有新的节能技术方案和控制策略被提出。同时,我国也对带式输送机的结构和控制系统进行了研发,但在带式输送机的节能控制上起步晚,这方面发展还不是很完善。在我国,带式输送机主要用于煤矿开采之后的运输[9],由于地址结构的不确定性,开采出来的煤矿的流量并不是均匀的和能够准确预料的,而大部分输送机的运行控制系统不完善,以恒速运行为主,致使很多输送机从开机到停机一直都运行在满功率状态,由于运行速度恒定而运载量又是不停变化的,带式输送系统不能根据运载量来及时地调整运行速度,致使“大马拉小车”的现象广泛存在,资源利用率不高,造成生产资源的浪费。

对于带式输送机的节能技术,目前主要从降低系统的整体功耗和改善控制系统两方面来实现。对于降低系统的功耗来说,一半通过提升传动机构的传动效率和减少系统的运行阻力来实现;对于改善控系统方面,目前主要是通过对控制系统进行改装,利用PLC,变频器以及一些检测设备来实现。

在变频调速控制系统方面,目前有很多专家学者进行了进一步的研究。邢宇峰[10]采用PLC,以皮带机的运行载荷为反馈信号实现了对带式输送机的节能调速系统的设计;利用BP神经网络的原理,孙伟[11]建立了带式输送机运行载荷、运行速度和驱动功率之间关系的模型,采用遗传算法得出了一个带式输送机运行载荷和运行速度的关系图,实现了对输送机的调速控制;李亮[12]对现有控制策略的优化,设计出一个关于带式输送机的节能控制系统,该系统能根据输送带上的流量来选择合适的带速,实现对带式输送机运行速度的自适应控制;相似的,某公司对带式输送机的工作原理进行分析,对物料重量信息进行采集利用,设计了基于PLC控制的带式输送机变频节能闭环控制调节系统,完成节能的效果[13]。

表1.2国内部分带式输送机的技术指标 | ||

主参数 | 可伸缩带式输送机 | 大巷及斜井固定式带式输送机 |

运距/m | 1000~2000 | gt;3000 |

带速/m/s | 2~3.5 | 2.5~4 |

输送量/t/h | 800~1800 | 1000~2000 |

总功率/kW | 250~1000 | 750~1500 |

主要研究内容

本课题以港口散货码头四级长距离带式输送机运输系统为背景,针对港口带式输送机“大马拉小车”造成能源浪费的问题,结合PLC控制器以及变频器来实现对带式输送机运行速度控制的技术手段,进行以下几个方面研究:

(1)研究带式输送机的各种节能控制策略并进行对比,选择带式输送机通过变频调速,降低空载轻载现象来进行节能的控制策略为研究对象,并判断对多级长距离带式输送机调速节能的可行性;

(2)采用变频调速控制原理,设计一套多级长距离带式输送机联合调速的节能优化与智能控制系统,根据不同的流量自动调节次级皮带的运行速度,减小带式输送机系统的功率损耗,实现带式输送机自适应控制速度来节能运行的功能;

(3)利用step7-300完成对PLC控制程序进行设计,完成根据运载量对带速进行分级调节来实现节能效果的功能。并利用组态王搭建上位机平台,利用通讯网络与PLC进行连接,实现对系统运行状态的远程监控和交互。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: