特种电动车底盘结构设计与分析毕业论文

2020-02-19 20:28:46

摘 要

近年来,智能驾驶、无人驾驶技术成为汽车发展的新方向,国内外的研究机构和企业对智能汽车开展了一系列研究。在进行无人驾驶试验时,需要进行道路行驶测试,为了降低试验成本,需要开发一款特种电动车作为目标假车,该假车用于试验车辆进行识别,同时,该假车需要能够承受与试验车发生碰撞碾压时的冲击力,因此要求所设计的底盘结构能够有足够的强度和刚度。

本文根据某企业正在研发的特种电动车底盘,首先利用三维建模软件对其进行结构设计,再利用有限元软件对底盘结构进行仿真分析及优化设计,设计出了满足实际工程需求的底盘结构。

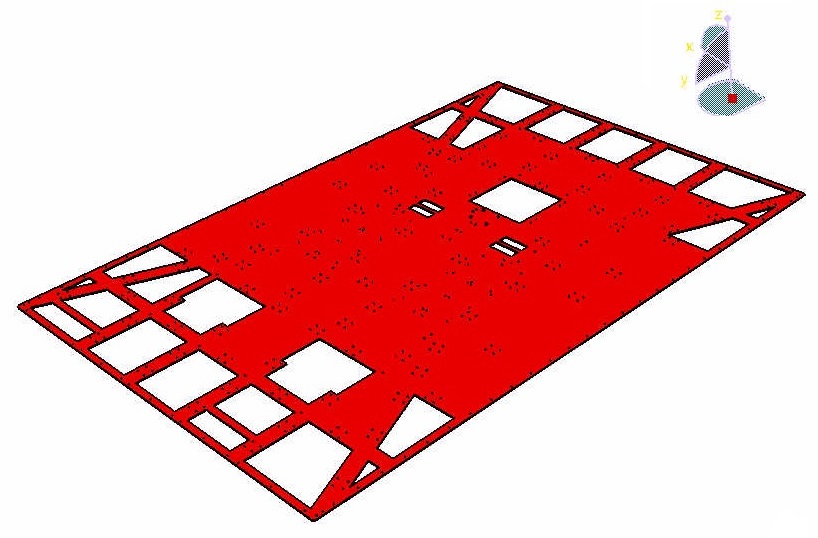

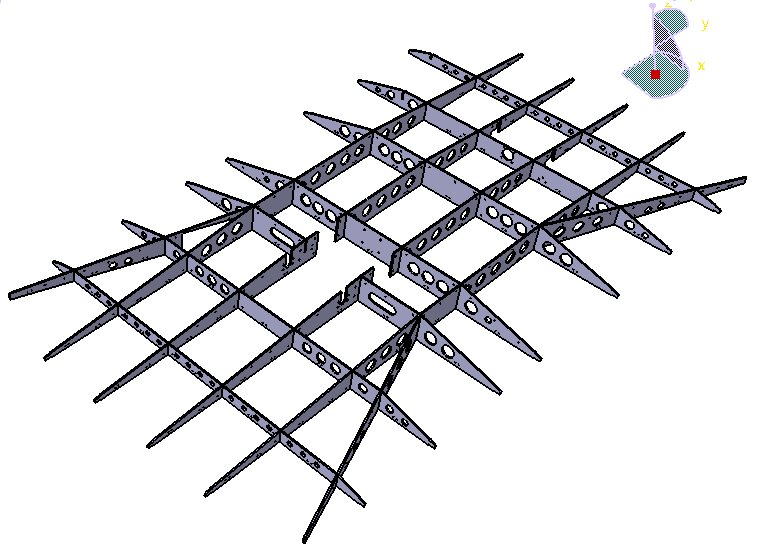

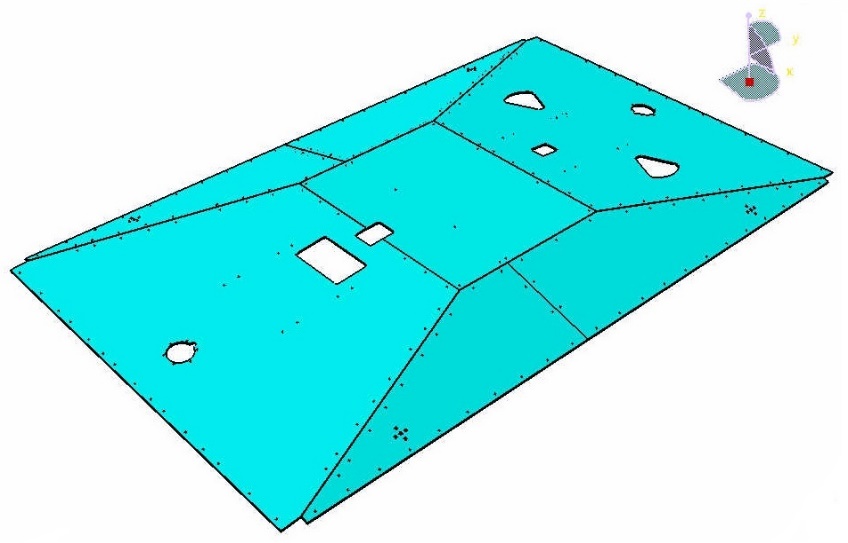

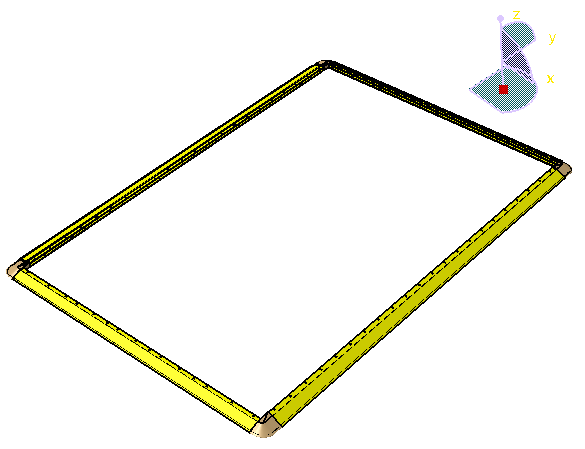

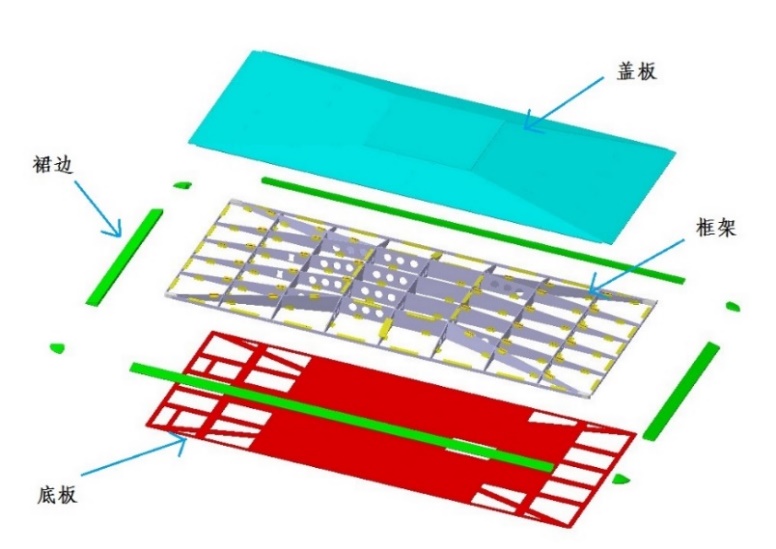

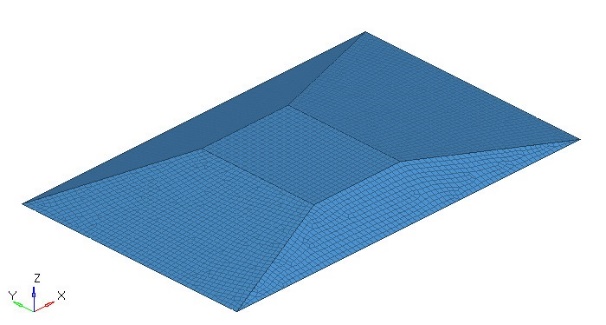

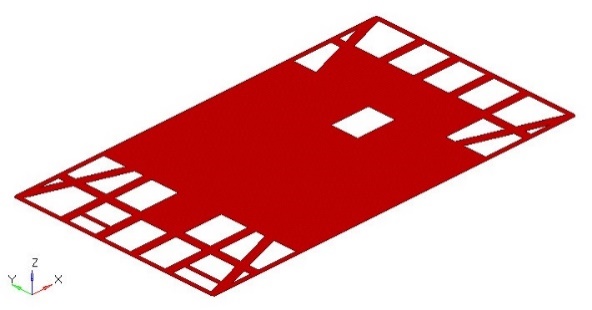

首先,基于CATIA三维建模软件建立了底盘的三维模型,该底盘结构为框架结构,由盖板、肋板、底板及裙边组成,各零部件之间采用螺栓与角钢进行连接固定,板件结构使用铝合金材料组成,螺栓与角钢的材料使用高强度钢。

其次,利用HyperMesh软件对底盘模型进行前处理,建立了底盘的有限元模型,并基于OptiStruct求解器对底盘进行了模态分析、静力学分析,验证了底盘结构的合理性;建立了三种不同的底盘悬吊方案,利用OptiStruct求解器对三种底盘悬吊方案进行有限元分析,根据分析结果,从中选择出了最佳悬吊方案,为底盘安装吊钩提供了指导。

最后,基于RADIOSS求解器开展了车辆碰撞过程和动态碾压过程的有限元仿真,基于仿真分析结果,底盘在碾压过程中的最大等效应力值在许用应力值范围内,能够保证高速碰撞碾压下底盘结构的可靠性和安全性。

关键词:电动车底盘,有限元分析,碰撞碾压,优化设计

Abstract

In recent years, intelligent driving and self-driving technology have become the new direction of automobile development. Research institutes and enterprises at home and abroad have carried out a series of research on smart cars. In the self-driving test, road driving test is required. In order to reduce the test cost, it is necessary to develop a special electric vehicle as the target fake car, which is used for testing the vehicle for identification, and at the same time, the fake car needs to be able to withstand The impact force of the test vehicle during collision crushing requires the designed chassis structure to have sufficient strength/stiffness.

According to the special electric vehicle chassis that a company is developing, the structure design is firstly carried out by using 3D modeling software. Then the finite element software is used to simulate and optimize the chassis structure, and the chassis structure that meets the actual engineering requirements is designed.

Firstly, based on CATIA three-dimensional modeling software, a three-dimensional model of the chassis is established. The chassis structure is a frame structure, which is composed of a cover plate, a rib plate, a bottom plate and a skirt. The bolts are connected with the angle steel between the components, and the plate is fixed. The structure is made of aluminum alloy material, and the material of bolt and angle steel is made of high strength steel.

Secondly, HyperMesh software is used to pre-process the chassis model, and the finite element model of the chassis is established. Based on the OptiStruct solver, the modal analysis and static analysis of the chassis are carried out to verify the rationality of the chassis structure. Three different differences are established. The chassis suspension scheme uses the OptiStruct solver to perform finite element analysis on the three chassis suspension schemes. Based on the analysis results, the optimal suspension scheme is selected to provide guidance for the chassis installation hooks.

Finally, based on the RADIOSS solver, the finite element simulation of the vehicle collision process and the dynamic rolling process is carried out. Based on the simulation analysis results, the maximum equivalent stress value of the chassis during the rolling process is within the allowable stress value, which can ensure high-speed collision. The reliability and safety of the chassis structure under rolling.

Keywords: electric vehicle chassis, finite element analysis, collision rolling, optimization design

目录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 国内外发展现状 1

1.3 软件介绍 3

1.4 本文主要研究内容 4

第2章 特种电动车底盘三维模型的建立 6

2.1 底盘整体结构设计方案 6

2.2 底盘零部件设计 6

2.3 本章小结 9

第3章 底盘有限元模型的建立与仿真分析 10

3.1 有限元方法的理论基础 10

3.2 底盘有限元模型的构建 11

3.3 底盘模态分析 12

3.4 底盘静力学分析 13

3.5 底盘悬吊有限元仿真分析 16

3.6 本章小结 18

第4章 底盘动态碾压仿真 19

4.1 显式非线性算法理论基础 19

4.2 底盘动态碾压有限元模型的建立 19

4.3 底盘动态碾压求解分析 20

4.4 本章小结 22

第5章 结论及展望 23

5.1 结论 23

5.2 展望 23

致谢 24

参考文献 25

本科期间参与的项目与获奖情况 26

第1章 绪论

1.1 研究背景及意义

近年来,随着计算机技术、人工智能技术在汽车领域的应用,无人驾驶已逐渐成为现今汽车行业的发展研究方向。相比于传统的驾驶方式,无人驾驶汽车由计算机控制,更加精确、高效,且不会产生疲劳,出错率极低,越来越多的企业及研究院投入到研究无人驾驶的行列中来。

在进行无人驾驶试验时,为充分模拟实车道路实验,必然会进行实车试验,此时就必须配备相应的试验用车,用于无人驾驶车辆进行检测识别。若采用传统乘用车进行试验,必然会导致试验成本过高,且发生碰撞时维修困难、危险系数较高。因此,开发一辆试验底盘用车用作目标假车检测能够极大降低实验成本。

目前,汽车行业对于车架、车身零部件等的研究主要是集中于材料的选择、结构设计、有限元分析、布置方式等方面的研究。近年来,随着有限元理论的成熟、有限元软件的更新换代,有限元软件的功能愈加强大,通过有限元软件对零部件进行仿真分析愈加高效可靠。

本毕业设计针对某企业开发的特种电动车底盘结构,进行结构设计、仿真分析和优化。该特种电动车的底盘结构与传统乘用车底盘不同,其主要作用是转向系统、制动系统、行驶系统、能源系统等零部件的安装载体,承压壳体包覆于底盘框架上方,用于保护内部构件,同时作为目标假车模拟车辆外壳的安装基础。在被试验车压过目标假车时,底盘框架与承压壳体一起保护内部构件,防止损坏。本文对该底盘进行结构设计,并利用有限元软件对主要零部件进行静力学和模态分析,开展底盘动态碾压过程的有限元仿真分析,基于分析结果验证底盘结构的合理性,保证高速碰撞下底盘结构的可靠性和安全性。

1.2 国内外发展现状

国内外研究人员对于汽车车身、车架等零部件做了许多研究,主要是材料的选择、结构设计、有限元分析、布置方式等方面的研究。

安徽江淮汽车股份有限公司宛银生等人[1]对某车型的副车架进行了性能优化。首先使用CATIA三维建模软件建立了副车架的几何模型,再基于HyperWorks软件对副车架进行有限元分析。在HyperWorks软件中使用3mm壳单元对副车架几何模型进行离散,建立副车架有限元模型,确定其边界条件及工况,通过应力分析,验证其使用性能。同时,利用HyperWorks软件对副车架进行振动模态分析,保证其前6阶模态频率与发动机产生的惯性激励频率隔开,以免发生共振。模态分析结果表明,该副车架满足设计要求。

奇瑞新能源汽车技术有限公司贾安祥等人[2]提出了一种新材料纯电动汽车前保防撞梁的设计结构。前保横梁总成采用铝型材挤压成型,左右两个吸能盒铝型材采用同一口型断面机加成零部件,左右通用;安装板采用5052铝板件。为验证其正面碰撞的安全性,基于ANSYS软件建立前保横梁总成的有限元模型,根据国家正碰标准试验环境,速度为50km/h,壁障类型为刚性墙,碰撞角取电动车纵轴0°。仿真结果表明,车身在正碰过程中变形较大,需对其进行优化。通过增加吸能盒长度30mm,前保防撞横梁的断面有封闭型改为开口型,材料厚度由 2.0mm调整为1.8mm,分析结果表明,优化后的前保防撞梁总成变形合理,吸能充分,轻量化成果明显。

中国农业大学彭昌坤等人[3]利用非线性有限元软件ANSYS/LS—DYNA对汽车前纵梁进行碰撞仿真分析研究。在ANSYS/LS-DYNA软件中采用shell163壳单元对纵梁进行网格划分,采用Belytschko-Wong算法建立纵梁的有限元模型。对改进前的前纵梁进行初速度为50km/h、时长为50ms的动态碰撞仿真分析,仿真结果表明,原始纵梁结构在整个碰撞过程中变形模式较差,吸能效果不好。为了改进纵梁的变形溃缩模式,有更好的吸能能力,对前纵梁做出改进,改进方案包括:在折弯处加一块2mm厚的加强板;在纵梁及衬梁四条棱线上距前端25mm处,开V形诱导槽;在纵梁及衬梁腹板上距前端160mm处,开5×20mm的弱化孔。对改进后的前纵梁进行碰撞仿真分析,通过比较分析可以发现,改进后的汽车前纵梁在碰撞过程中吸能特性得到较好的改善,且其变形模式较为理想。

湖南大学张维刚等人[4]针对汽车薄壁梁在斜向碰撞中出现的吸能和抗弯能力不够等问题,对其进行了研究分析。通过建立薄壁梁的有限元模型并对其进行初始速度为25km/h,刚性墙与台车轴向倾角Φ=0°、5°、10°、15°共4组碰撞仿真试验。试验结果表明,随着碰撞角度的增加,薄壁梁的吸能能力逐渐下降,变形结果不理想。为提高薄壁梁斜向碰撞的性能,分别采取薄壁梁中填充蜂窝铝材料和增加壁厚两种方案,对改进前后的薄壁梁建立有限元模型并进行斜向碰撞仿真分析,从仿真分析数据得出:使用蜂窝铝填充材料能在碰撞过程中起到很好的诱导作用,有较好的溃缩模式和吸能能力。

南昌大学黄菊花等人[5]为了提升电动汽车的操纵稳定性要求,针对某项目研发的传统商务电动汽车进行操纵稳定性仿真分析,基于ADAMS/Car软件建立电动汽车整车虚拟样机仿真模型。在多体动力学模型的基础上研究电机总成和车用动力锂离子电池组等的分布对汽车操纵稳定性的影响,提出了电机总成与车用动力电池组的三种底盘布置优化方案,对整车仿真模型进行转向盘角阶跃输入仿真试验、转向盘转角脉冲输入仿真试验、稳态回转仿真试验,对比三种布置方案的试验分析结果,得出结论:电动汽车质心适量前移能够提高汽车的操纵稳定性。

北京交通大学的史业等人[6]以MICRO-哈利电动汽车为实验对象,通过调整电池布局来改变质心点,进而比较整车操纵稳定性。提出了三种不同的动力电池组底盘布置方案,基于UG软件建立MICRO-哈利电动汽车的底盘三维模型,并基于ADAMS/car软件建立整车虚拟样机仿真模型,对三种不同的动力电池组底盘布置方案进行了转向瞬态响应仿真试验及稳态回转仿真试验。由仿真实验数据得出结论:在原车型电池摆放位置基础上,质心点适量前移能够提高汽车的操纵稳定性。

Ping Hu等人[7]对纯电动汽车正面碰撞进行仿真与设计优化。首先,基于HyperMesh软件建立纯电动车耐撞性仿真的有限元模型,再根据FMVSS305(美国电动汽车安全条款),利用有限元软件LS-DYNA对其进行碰撞速度为48km/h的数值仿真,分析结果表明,电池的加速度和对客舱的入侵过大,需要对其进行改进。通过将热成型高强钢22MnB5应用于纵梁的延伸部分,以防止其挤压变形。改进后的设计仿真结果表明,电池的加速度明显降低,扩展件的变形得到了显著改善,对客舱的入侵量为0,耐撞性得到了显著的提高。

CHEN Yue等人[8]对电动汽车保险杠进行碰撞仿真分析。通过UG软件建立了保险杠的几何模型,并采用HyperMesh软件对其进行网格划分,定义接触条件、边界条件及约束,再导入ABAQUS中进行速度为8km/h的正面碰撞仿真计算,分析结果表明,保险杠横梁发生了较大的变形,纵梁有轻微变形。分别通过设置1.5mm和2mm的保险杠厚度进行优化仿真分析,分析结果表明:保险杠的安全距离随着厚度的增加而增大,而当壁厚为1.5mm时,保险杠的单位质量能力吸收达到最大值,为了满足安全及降低成本的目的,1.5mm的壁厚为最佳的优化方案。

Fang Zeng等人[9]利用FOA算法,对保险杠进行轻量化和耐撞性优化设计。利用有限元方法对汽车正面碰撞进行了仿真。通过R/S分析法,研究了复合材料层的材料类型、厚度和层次度等重要参数。在有限元模型仿真中,以降低头部伤害指标为优化目标,通过FOA算法设计和分析了组合梁的厚度。并利用遗传算法,将优化与分析结果进行了比较。从结果可以看出,HIC值较原先降低了6.37%,新组合梁仅比钢构件轻4.84%,而保险杠碰撞时吸收的能量峰值为钢构件的1.36倍。该方法可用于新型复合材料保险杠的设计,提高保险杠的吸能性能,实现轻量化。

综上所述,在进行汽车零部件设计优化时,主要采用有限元软件进行数值仿真模拟。本文对特种电动车底盘的设计包括理论设计、工程绘图、实体建模、有限元仿真分析等。为了提高本设计中的底盘耐撞性,需要合理设计其结构及连接方式。故采用有限元方法对底盘结构进行设计优化是能达到本科毕业设计要求的。

1.3 软件介绍

1.3.1 有限元前处理HyperMesh软件介绍

HyperMesh软件是一个具有高性能的有限元前处理器,广泛应用于有限元模型前处理。其直观的操作界面简洁易用,包含众多功能:实体几何建模、曲面几何建模、实体网格划分、自动抽取中面、批处理网格划分等,能够大幅提高工作效率,满足工程人员使用要求。同时,HyperMesh软件支持用户定制接口,能够与其他工程软件进行无缝连接工作,为工程人员提供了一个强大、通用的有限元分析建模平台。

1.3.2 动力学分析RADIOSS软件介绍

RADIOSS软件主要用于显式非线性分析、多体动力学分析等领域,能够帮助提升产品的刚度、强度等,提升工程研发效率和质量。

1.3.3 拓扑优化OptiStruct软件介绍

OptiStruct软件主要用于结构分析和拓扑优化,能够帮助工程师和设计师实现快速开发,其提供的优化方法可以对静力、频响、模态、屈曲等分析过程进行优化。通过OptiStruct的优化方法,能够减少产品设计的迭代次数。此外,用户也可以根据设计要求及优化目标,进行自定义变量。

1.3.4 三维建模CATIA软件介绍

CATIA软件是一款功能强大的CAD/CAM软件,因其具有强大的曲面设计功能而在工程设计领域享有很高的声誉。CATIA提供了方便的解决方案,能够迎合所有工业领域的大、中、小型企业的需要。CATIA软件具有先进的混合建模技术,其并行工程的设计环境能够大大缩短设计周期。

1.4 本文主要研究内容

本毕业设计是基于某企业正在研发的特种电动车底盘展开的,主要目的是设计出结构合理、有足够强度及刚度的底盘,同时要求在发生碰撞碾压时,底盘的各个零部件有一定的可靠性,碰撞过程变形量小,对试验车的损伤程度小。本文将首先利用三维建模软件设计出合理的底盘结构,再利用有限元软件进行仿真分析,并对可能存在的问题进行结构改进及优化。

主要完成的内容有:

- 基于CATIA三维建模软件建立了特种电动车底盘的几何模型,该模型采用框架结构,使用板件进行组装搭接而成,各零部件之间通过螺栓和角钢进行连接固定;

- 基于HyperMesh软件,通过选取合适的单元类型及尺寸,对底盘三维模型进行网格离散,建立底盘结构的有限元模型;

- 完成了底盘振动模态特性前10阶的模态分析,获得了底盘结构的自由模态,验证了底盘结构的合理性;对静态最大受力状态下的底盘框架与壳体的结构强度进行分析,确定最大变形量及最大等效应力,验证了底盘结构在碾压工况下的结构稳定性及可靠性。

- 设计了三种底盘悬吊方案,并对其进行仿真分析,从中选取出了最佳的底盘悬吊方案。

- 建立了特种电动车底盘动态碰撞碾压过程中的有限元仿真模型,对底盘进行了车速为50km/h的正面碰撞碾压仿真,分析结果表明,设计的底盘在碾压过程中的最大等效应力值小于其许用应力,底盘的结构强度能够满足工程要求。

第2章 特种电动车底盘三维模型的建立

构建底盘的三维几何模型是所有工作的基础,该特种电动车底盘作为所有零部件的支撑、安装结构,同时也作为发生碰撞碾压时的保护结构,需要有足够的强度和刚度,本章对底盘的使用工况进行分析,设计出合理的底盘结构,并用CATIA三维建模软件建立底盘的三维模型,从而为后续仿真分析工作打下基础。

2.1 底盘整体结构设计方案

由于假车底盘要作为诸多零部件的安装支撑框架,转向系统、行驶系统、制动系统、能源驱动系统及其他假车部件都安装在底盘上,在试验车压过目标假车底盘时,要求底盘框架与承压壳体能够保护内部构件,防止损坏,同时为了实现整车轻量化,因此要求底盘的尺寸在满足安装布置要求的情况下尽可能小,且表面不能有凸起物。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: