纯电动非道路宽体车动力系统匹配研究毕业论文

2020-02-19 20:29:17

摘 要

非道路宽体车是一种工程车辆,多用于工地、露天矿区的非公路运输。它相比普通自卸车来说,装载量大、安全性能好;相比于大型自卸车来说,适应性好,价格便宜。目前在国内该种车辆正处于产销两旺的局面。

近些年来,随着化石能源的逐渐枯竭以及环保意识的加强,纯电动汽车由于其行驶过程中零污染、噪音小的特点,深受人们的关注。此外,由于在非道路宽体车工作的矿区里,电力资源十分丰富,用电成本要大大低于用油的成本,因此一款纯电动的车型将有非常好的市场前景。

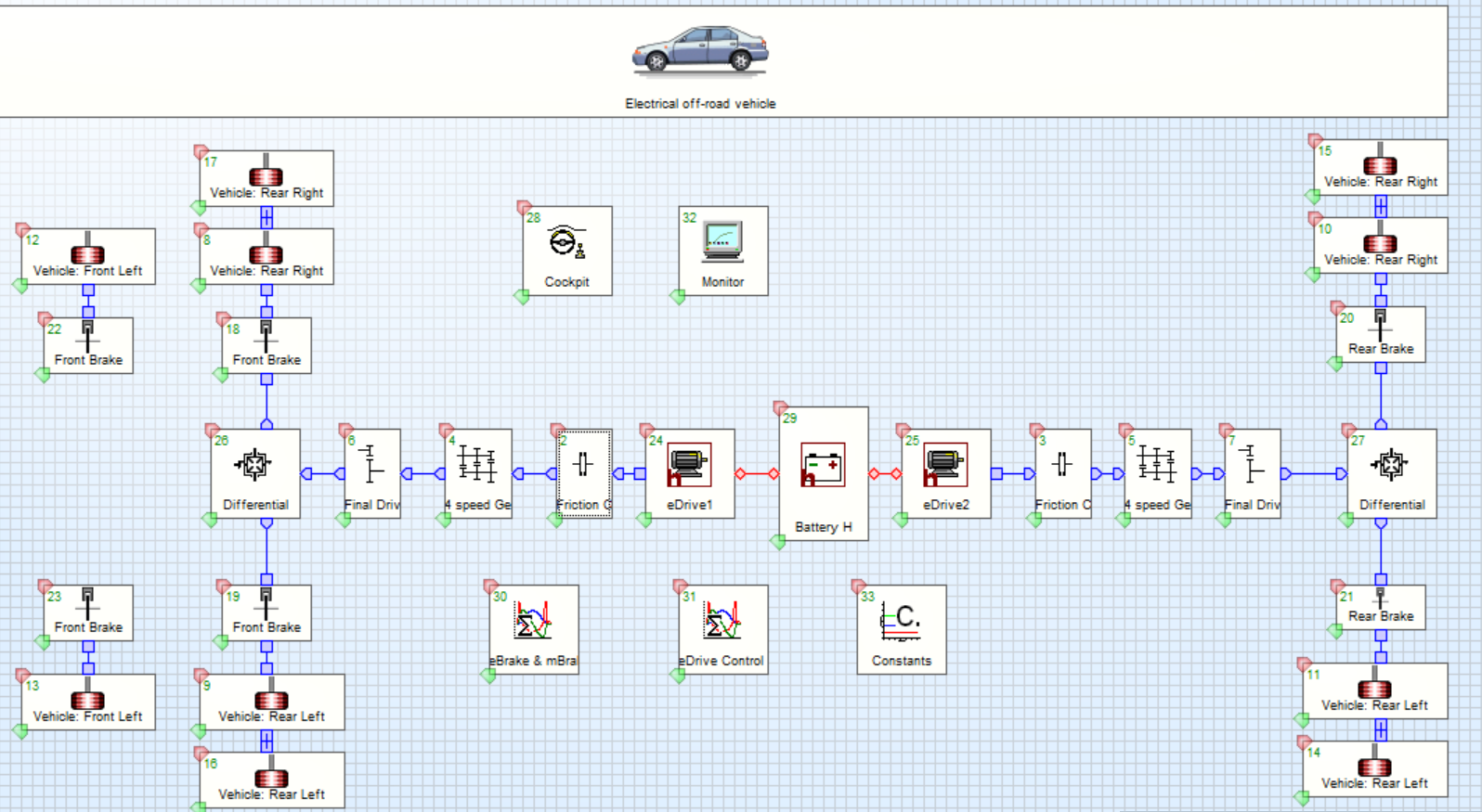

但是,纯电动汽车通常存在爬坡性能、续航里程等问题的困扰,在矿区这些问题同样存在,而且相当重要。本文以某一款传统(内燃机驱动)非道路宽体车为研究对象,将其改造成一款纯电动的双电机驱动的车辆。利用其整车基本参数信息,先进行动力系统——包括电机功率、转速,动力电池的容量以及传动系参数的匹配计算。之后利用AVL_CRUISE进行整车模型搭建,完成各模块参数的输入及物理和信号的连接,并针对整车动力性能和经济性能,设计爬坡性能、最高车速、全负荷加速和循环工况计算任务,进行CRUISE仿真试验。

为了突出双电机布置方案相对于单电机布置在经济性能方面的优势,本文分别对双电机和单电机驱动进行了仿真试验验证。首先根据匹配计算的内容,建立了 CRUISE双电机整车模型,按照设计的动力性和经济性计算任务,结合利用MATLAB/Simulink搭建的双电机驱动控制策略,进行CRUISEamp;MATLAB联合仿真,得到仿真结果,仿真结果显示,双电机匹配的动力系统参数能够满足预期的性能指标参数。在这之后,又建立了CRUISE单电机整车模型,然后以经济性为目标设计了循环工况的计算任务,最后仿真试验得到仿真结果。通过将双电机驱动得到的仿真结果与单电机驱动得到的仿真结果进行对比,结果表明双电机驱动相较于单电机驱动来说,具有一定的经济性优势。

关键词:非道路宽体车;纯电动;动力系统匹配;CRUISE;双电机

Abstract

Non-road wide body truck is a kind of Engineering vehicle, which is mostly used for off-road transportation in construction site and open pit mining area. Compared with ordinary dump trucks, it has large loading capacity and good safety performance. Compared with large dump trucks, it has good adaptability and low price. At present, the domestic production and marketing of this kind of vehicle are booming.

In recent years, with the gradual depletion of fossil energy and the enhancement of environmental awareness, pure electric vehicles have attracted much attention because of their zero pollution and low noise during driving. In addition, due to the abundant power resources in the mining area where the non-road wide-body car works, the cost of electricity is much lower than the cost of oil, so a pure electric vehicle will have a very good market prospects.

However, pure electric vehicles usually have problems such as climbing performance, endurance mileage, etc. These problems also exist in mining areas, and they are quite important. In this paper, a traditional (internal combustion engine driven) non-road wide-body truck is taken as the research object, and it is transformed into a pure electric dump truck driven by two motors. Using the basic parameter information of the whole vehicle, the advanced dynamic system includes the matching calculation of motor power, speed, power battery capacity and transmission parameters. After that, the vehicle model is built by AVL_CRUISE, and the parameters of each module are input and the physical and signal connections are completed. According to the power and economic performance of the vehicle, the calculation tasks of climbing performance, maximum speed, full load acceleration and cycle conditions are designed, and the CRUISE simulation test is carried out.

In order to highlight the economic performance advantages of the dual-motor arrangement scheme over the single-motor arrangement, the simulation tests of the dual-motor and single-motor drive are carried out in this paper. Firstly, according to the content of matching calculation, the model of CRUISE dual-motor vehicle is established. According to the design task of power and economy calculation, combined with the dual-motor drive control strategy built by MATLAB/Simulink, the CRUISE/MATLAB joint simulation is carried out. The simulation results show that the matched parameters of power system can meet the expected performance index parameters. After that, the CRUISE single motor vehicle model is established, and then the calculation task of the cycle condition is designed for the purpose of economy. Finally, the simulation results are obtained through the simulation test. By comparing the simulation results of dual motor drive with those of single motor drive, the results show that dual motor drive has certain economic advantages over single motor drive.

Key words: non-road wide body truck ;pure electric vehicle ;power system matching ;CRUSIE;dual moters

目录

第1章 绪论 1

1.1课题研究目的和意义 1

1.2非道路宽体车发展现状和趋势 1

1.3汽车仿真计算的研究历史和现状 2

1.4研究内容和方法 3

1.5本章小结 4

第2章 动力参数匹配计算 5

2.1整车参数和工况 5

2.2动力系统结构 6

2.3驱动电机参数匹配 7

2.3.1电机型号确定 8

2.3.2电机功率确定 9

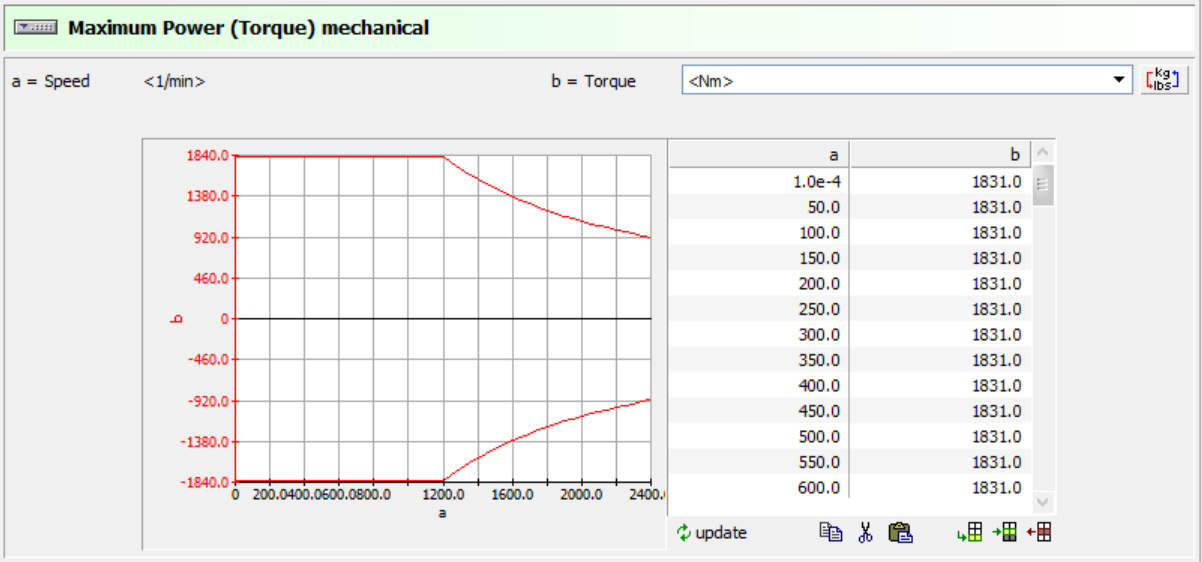

2.3.3电机功率、转矩确定及转速选择 10

2.3.4电机参数 11

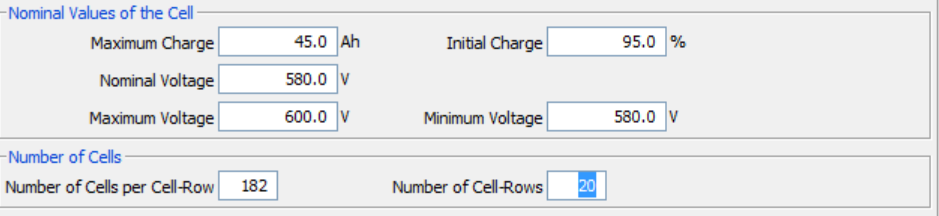

2.4动力电池参数匹配 12

2.4.1电池类型选择 13

2.4.2电池能量计算 13

2.4.3电池数量确定 14

2.5传动系参数匹配 15

2.5.1最小传动比的确定 15

2.5.2最大传动比的确定 16

2.6本章小结 16

第3章 双电机驱动方案和CRUISEamp;MATLAB联合仿真 18

3.1 AVL_CRUISE软件介绍 18

3.2 MATLAB/Simulink介绍 18

3.3 CRUISE整车模型搭建 19

3.3.1模块选择和数据输入 19

3.3.2模块物理与信号连接 21

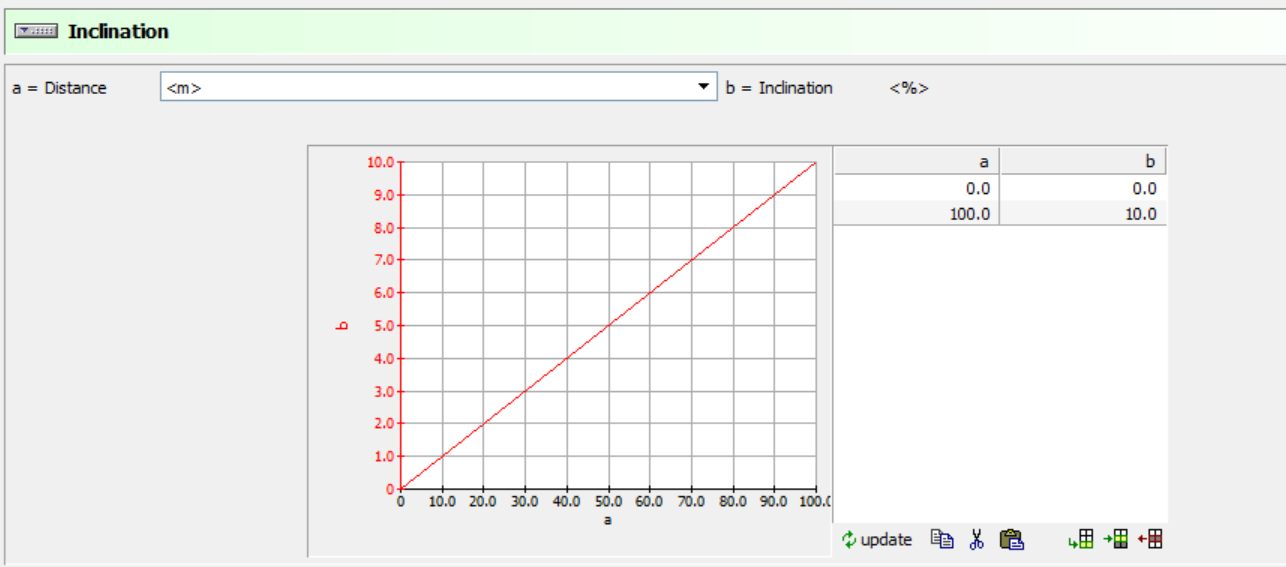

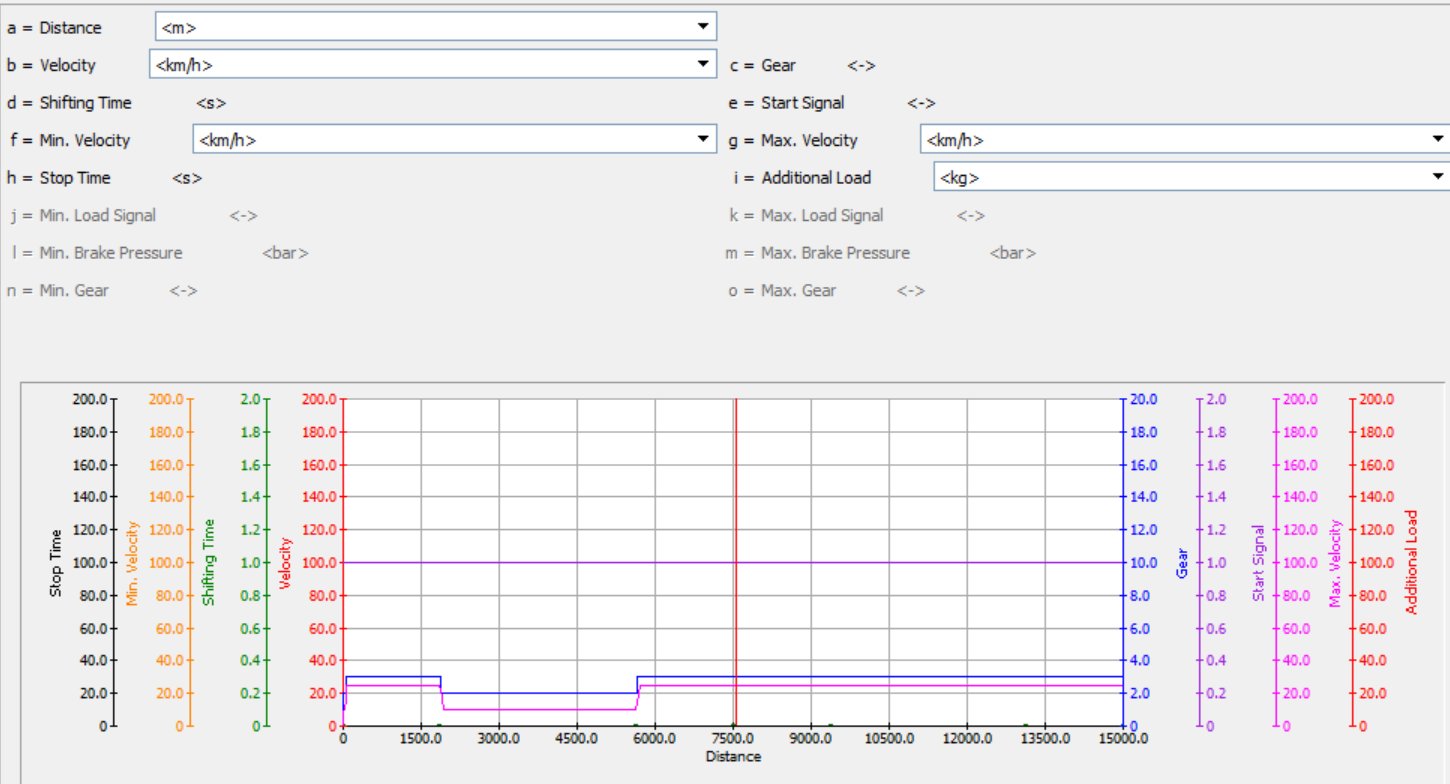

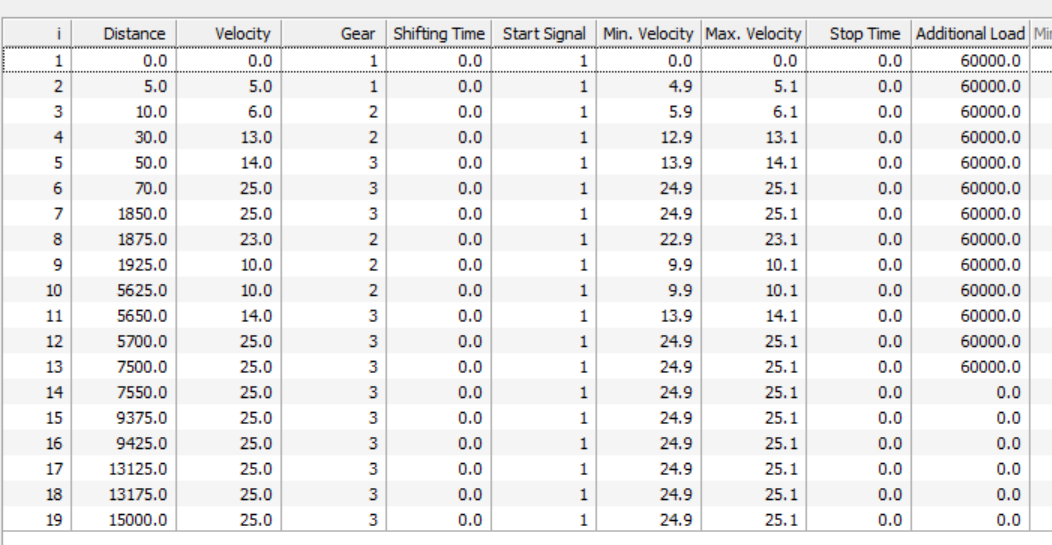

3.4计算任务设计 21

3.5双电机驱动控制思路 23

3.6 Simulink控制策略实现 24

3.6.1 Crusie中interface模块设置 24

3.6.2 MATLAB中Cruise接口设置 25

3.6.3 lookup table模块和电机驱动控制 26

3.7 CRUISEamp;MATLAB联合仿真与分析 27

3.8本章小结 30

第4章 单电机驱动方案与CRUISE仿真 32

4.1整车模型搭建 32

4.1.1模块选择和数据输入 32

4.1.2 eBrake amp; eDrive模块功能与实现 33

4.2计算任务设计 35

4.3 CRUISE仿真 35

4.4本章小结 37

第5章 结论 38

第6章 心得体会 39

参考文献 41

致谢 43

第1章 绪论

1.1课题研究目的和意义

随着我国经济的迅猛发展,对能源的需求日益增大,因此对煤炭等矿产资源开发利用的力度也日益增大。在2012年,据不完全统计,我国矿区运输的总装载量已达到120亿吨,而且每年仍以较高的比例在增长[[1]]。在国内的一些小矿区,基本上使用的是普通重型自卸卡车。但由于矿区道路条件差、弯道多、载重汽车超载严重,导致普通自卸汽车极易发生泄漏、翻车等安全事故。因此,普通重型自卸汽车难以满足中小矿区的使用要求。在国内的一些大型矿区,采用了专门的自卸车,这种自卸车装载量较大,但是价格十分昂贵,而且体积庞大,适应性不好,并不能适用于中小型矿区。

因此在这种需求之下,各矿区迫切需要一种能够兼具载重量大、安全性高、适应性好等诸多优点的新型车辆,于是非道路宽体车就应运而生。作为矿区运输的重要载具之一,非道路宽体车为矿区运输做出了非常大的贡献。非道路宽体车是一种工程用车辆,多用于工地、露天矿区的非道路运输。非道路宽体车是一种6×4(或者8×6)的非道路自卸车,它是在传统普通重型自卸车的基础上,通过加宽车厢和车架,增大车架和车桥的强度,并采用大功率的发动机改造而成的一种车辆[2]。

非道路宽体车改造相对比较简单,一些重型卡车生产厂家,在经过简单的改造之后,便可以生产这种集诸多优点于一体的非道路宽体车。其价格相较于大型矿用自卸车来说较为低廉,并且其承载量大、适应性好,因此深受矿区的关注和欢迎。同时,非道路宽体车在功能上能够满足传统公路运输型车辆的超载、爬坡等特点,但是在法规政策上却向工程机械靠拢,因此较少受到国家法律法规的限制和约束,在生产使用过程中拥有较大的自由空间。目前在国内,非道路宽体车正处于产销两旺的局面。

此外,由于矿区电力资源较为丰富,导致用电成本大大低于使用汽油的成本。而且随着化石能源的日益枯竭和环保意识的逐渐加强,纯电动汽车由于其行驶过程具有零污染、噪音小等优点,开始受到人们的密切关注。

因此综合来看,一款纯电动的非道路宽体车将会具有良好的市场前景。

1.2非道路宽体车发展现状和趋势

矿用自卸车最初都是从国外引进,我国直到上世纪70年代才开始自主研发。现如今国外有关矿用自卸车的技术已经非常成熟,具有代表性的国外品牌有美国的CATERPILLAR , TEREX ,EUCLID-HITACHI、日本的KOMATSU、白俄罗斯的BELAZ等,其产品主要集中在40吨级以上品种,最大载荷可达360吨以上[3]。

我国从上世纪70年代开始展开自主研究,直至90年代才形成一定的规模。目前,我国批量生产矿用自卸车的生产商主要有内蒙古北方重型汽车股份有限公司、湘潭电机集团有限公司、本溪北方机械重汽有限责任公司、北京首钢重型汽车股份公司和北京中环动力重型汽车有限公司等。其中内蒙古北方重型汽车股份有限公司是国内矿用自卸车生产的主力军,连续多年占据矿用自卸车70%的市场份额[4]。该公司于1988年成立,与美国特雷克斯(TEREX)公司深入合作,目前已成为我国矿用汽车生产基地,已形成多系列、多品种(23-360t)矿用汽车生产能力[5]。

未来,在国家经济转型提倡高效能的新时期里,国家势必会出台新的法律法规以进一步规范非道路宽体车的发展,相关厂商也将面临新的机遇和挑战,国内的各大产商将会面临新一轮的竞争角逐[6]。而对于非道路宽体车,将会在国家政策的规范和各大厂商激烈竞争的有效推动下,其技术含量、工作效率、使用性能上将会得到进一步的提升,为我国的矿区资源的开发利用和国家经济的提升做出更大的贡献。

1.3汽车仿真计算的研究历史和现状

在上世纪70年代之前,国外发达国家汽车行业的研究人员,就想到利用当时正在兴起的计算机进行辅助设计。最初,由于计算机的功能还十分的简单,研究人员只能利用计算机做一些简单的分析计算。但随着计算机技术的飞速发展,计算机在汽车行业的设计工作中起着越来越重要的作用。在上世纪70年代初期,世界著名的汽车公司——美国通用汽车公司,成功发明了可以用来预测汽车各方面性能的计算机程序。紧随其后,美国福特汽车公司,在其不懈的努力之下,也开发出了自己的预测程序[7]。

我国在相关领域的起步相对国外发达国家来说较晚。在上世纪80年代中期,国内才展开相关的研究,直到90年代初期才开始取得一定的成绩。

现如今,计算机仿真计算在汽车行业的应用已经非常广泛,而且已经成为一种非常重要不可或缺的科学工具。利用计算机的强大计算功能,汽车行业的设计人员可以在确定汽车基本参数之后,就可以通过软件仿真试验,来预测汽车的动力性能、经济性能、排放性能和制动性能等性能参数。通过这种先进的预测手段,设计人员可以很方便的确定各个设计参数对汽车性能的影响,进而为改进设计提供非常大的便利。这样一来,设计人员在在进行实物试验之前,已经可以对自己的设计进行相应的完善,进而可以节省大量的时间和财力,并且还可以大大的提供设计的成功率。

齐鲁工业大学的吴翔宇以某一款矿用自卸车为研究对象,设计了一种液压举升系统,并利用AMESim软件进行建模分析。此外,还利用cruise软件建立了动力系统模型,对变速器各挡传动比和主减速器总传动比等参数进行匹配优化[6]。长安大学的张攀从矿用自卸车实际工况出发,综合考虑燃油经济性和动力性两个指标,进行动力系统参数匹配研究,并以传动系参数作为优化变量,利用MATLAB进行仿真测试[7]。

Guang Wu, Xing Zhang, Zuomin Dong等人对纯电动汽车的动力系统结构进行了研究、分类和比较[8];Pan Zhang, Yong Chen, Muyi Lin等人对电动汽车的动力系统进行了优化设计[9]; Guo Bin,Chen Hong,Song Dafeng对并联混合动力汽车的动力系统参数的快速匹配进行了研究[10];Pedro Daniel Urbina Coronad和Horacio Ahuett-Garza以某一款纯电动汽车为研究对象,匹配设计了双电机驱动的动力系统,并针对其电机的能量利用效率和续驶里程进行仿真研究,结果表明所搭载该驱动系统的电动汽车可有效延长整车的续驶里程,提高整车的经济性能[11];Danwei Zhao和Ruijun Wang以某一款电动环卫车为研究对象,对其动力总成参数进行了匹配研究[12]。

杜常清、邓茹月对一款纯电动客车进行了动力系统参数匹配,并通过仿真试验来比较单级、双级和4级变速器对整车性能的影响[13];李胜琴、于博进行了纯电动汽车的动力系统匹配,并利用Simulink搭建制动能量回收模型[14];查云飞、宋金龙、张庆永等对某一款纯电动汽车进行了动力参数匹配,并基于ISIGHT和CRUISE联合仿真,对主减速比和动力电池并联数量进行优化[15];崔胜民编著的《汽车理论》以及林学东编著的《汽车动力匹配技术》为本文提供了理论计算依据[16-17];吉林大学的王立国对某一款客车,进行了纯电动动力系统参数匹配,并开发了整车控制策略,进行MATLAB/Simulink和ADVISOR联合仿真[18];江苏大学的赵广宣对某一款纯电动汽车,进行了动力参数匹配,然后以整车性能为目标,对电机参数和传动系参数进行了优化[19];吴亮廷后和太原理工大学的王娜对某车辆进行了动力系统参数匹配,并预选多种传动系匹配方案,采用仿真试验来筛选出最优的方案[20-21];重庆理工大学的叶成涛将某一款燃油车改造成纯电动汽车,进行了动力系统参数匹配[22];合肥工业大学的冯英姿对某一款纯电动客车进行了动力参数匹配,并对主减速器和变速箱的传动比进行了优化[23];西南交通大学的曾禹乔将某一款SUV改装成纯电动双电机驱动的汽车,并搭建了相应的控制策略,并对控制策略进行了优化[24];重庆大学的陶虹君和庞滔进行了纯电动双电机驱动汽车的动力系统匹配设计,并设计了基于系统最优效率的双电机的驱动控制策略[25-26]。

1.4研究内容和方法

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: