95kw车用汽油机总体设计及曲轴结构设计毕业论文

2020-02-19 20:29:35

摘 要

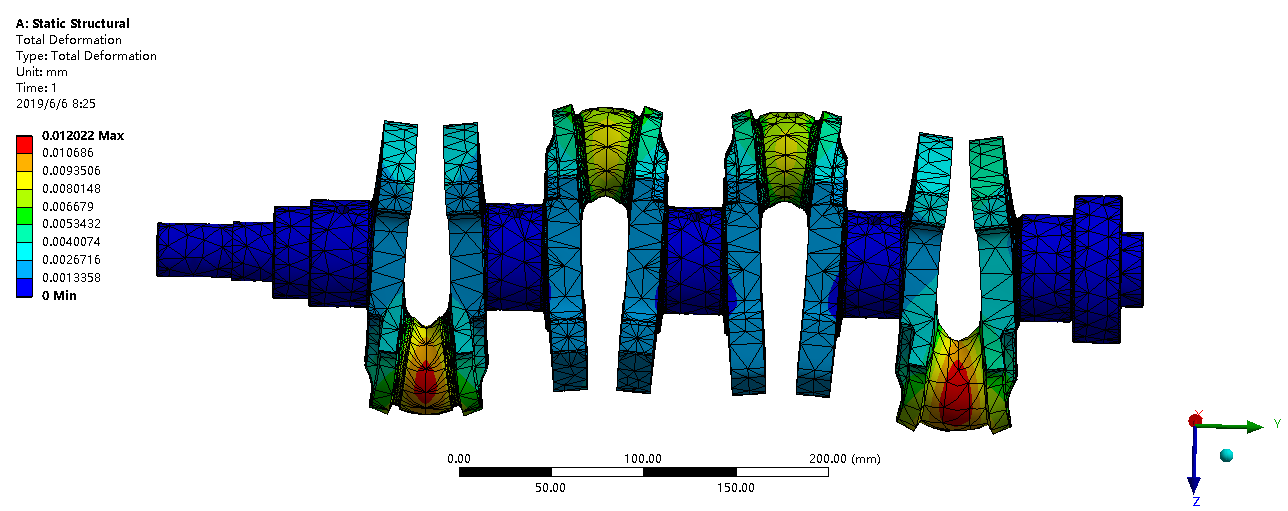

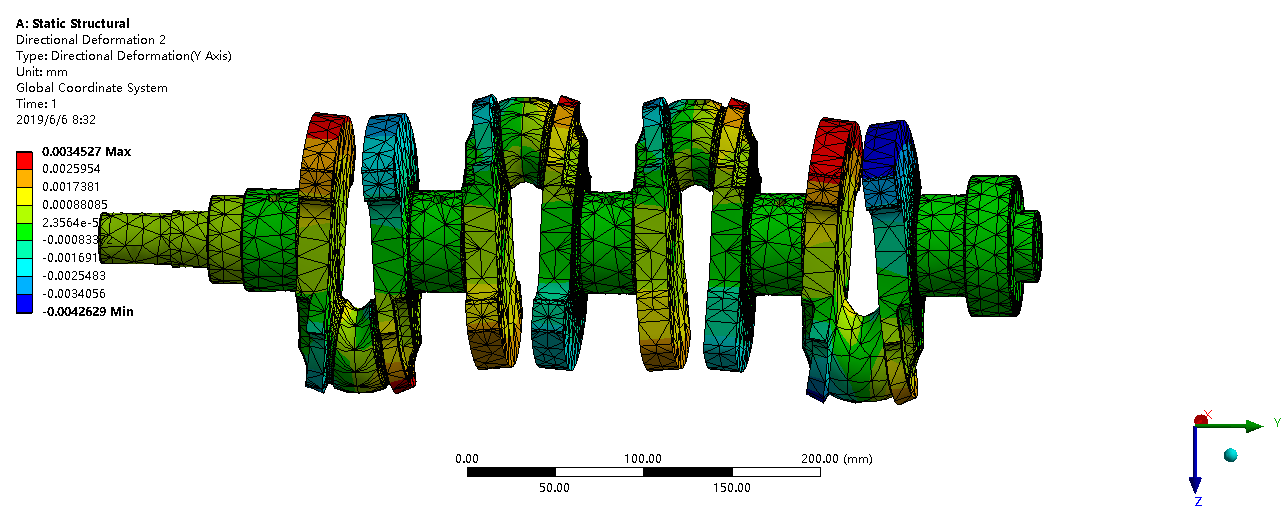

本文分别对四缸汽油机曲柄连杆机构的活塞、曲轴、连杆进行了总体设计分析,并对曲轴进行了有限元分析,分析结果并进行优化设计。

首先,分析曲柄连杆机构的运动规律,分别对活塞、曲轴、连杆进行受力分析,研究运动规律。其次,通过查阅相关发动机设计要求资料,确定活塞、曲轴、连杆的相关形状尺寸。再次应用三维CATIA软件。CATIA建立了曲轴的几何模型。发动机的曲轴是发动机的重要运动部件,对与发动机是否能够正常高效率地运行起着至关重要的作用,其优越的性能直接影响着发动机的工作效率和使用寿命。随着发动机的工作负荷的加强,曲轴的工作条件要求变得更高。

本文根据发动机曲轴的实际情况和发展趋势,对曲轴进行了建模和有限元分析,并根据分析得到的结果,并根据所得的结果对原先的曲轴进行校核改进。

关键词:汽油发动机;曲柄连杆机构;受力分析;曲轴;有限元分析

Abstract

In this paper, the overall design and analysis of piston, crankshaft and connecting rod of crank-connecting rod mechanism of four-cylinder gasoline engine are carried out, and the finite element analysis of crankshaft is carried out, and the analysis results are optimized.

Firstly, the motion law of crank-connecting rod mechanism is analyzed, and the force of piston, crankshaft and connecting rod is analyzed, and the motion law is studied. Secondly, the shape and size of piston, crankshaft and connecting rod are determined by consulting relevant engine design requirements. The three-dimensional CATIA software is applied again. CATIA establishes the geometric model of crankshaft. The crankshaft of an engine is an important moving part of the engine. It plays an important role in the normal and efficient operation of the engine. Its superior performance directly affects the working efficiency and service life of the engine. With the increase of engine working load, crankshaft working conditions become more demanding.

According to the actual situation and development trend of engine crankshaft, the crankshaft is modeled and analyzed by finite element method. According to the results of analysis, the original crankshaft is checked and improved.

Key Words: Gasoline engine; Crank-connecting rod mechanism; Force analysis; Crankshaft; Finite element analysis

目录

第1章 绪论 1

1.1国内外关于曲轴设计发展研究的比较 1

1.2 本章小结 2

第2章 发动机的结构参数与总体设计 3

2.1初始条件 3

2.2发动机类型 3

2.3基本参数 3

2.3.1行程缸径比S∕D的选择 3

2.3.2气缸工作容积V3,缸径D的选择 3

2.4.活塞部分 3

2.4.1活塞的材料 3

2.4.2活塞主要尺寸设计 4

2.5连杆部分 5

2.5.1连杆设计概述 5

2.5.2连杆尺寸设计 6

2.6曲轴部分 6

2.6.1曲轴的工作条件和设计要求 6

2.6.2曲轴的结构型式 7

2.7本章小结 7

第3章 曲柄连杆机构受力分析 9

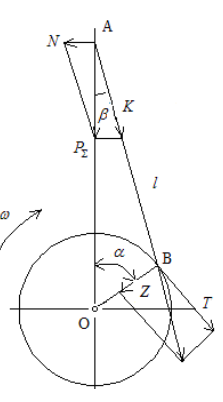

3.1发动机曲柄连杆机构模型的建立与简化 9

3.2曲柄连杆机构中的作用力 10

3.2.1连杆质量的换算 11

3.2.2曲柄连杆机构的惯性力 12

3.3本章小结 14

第4章 曲轴的ANSYS分析 15

4.1对 ANSYS 软件的介绍 15

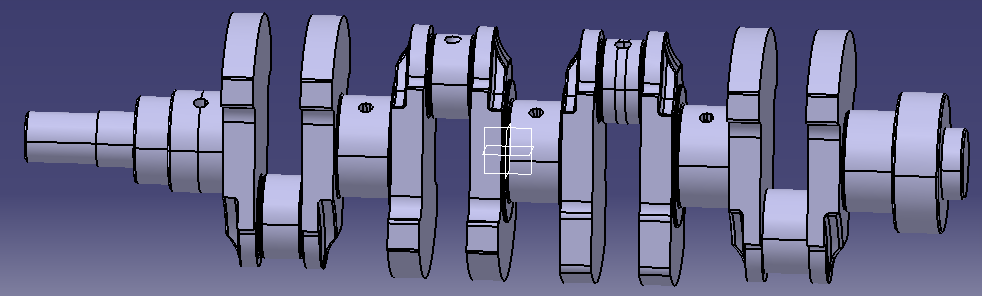

4.2曲轴的创建 15

4.3材料 16

4.4网格划分 16

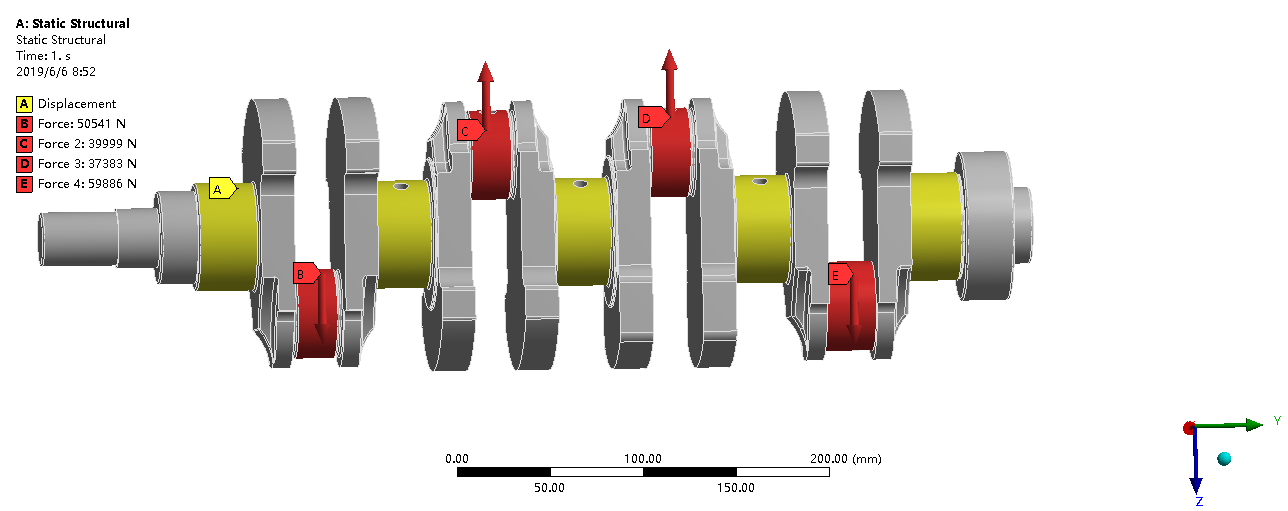

4.5边界条件 17

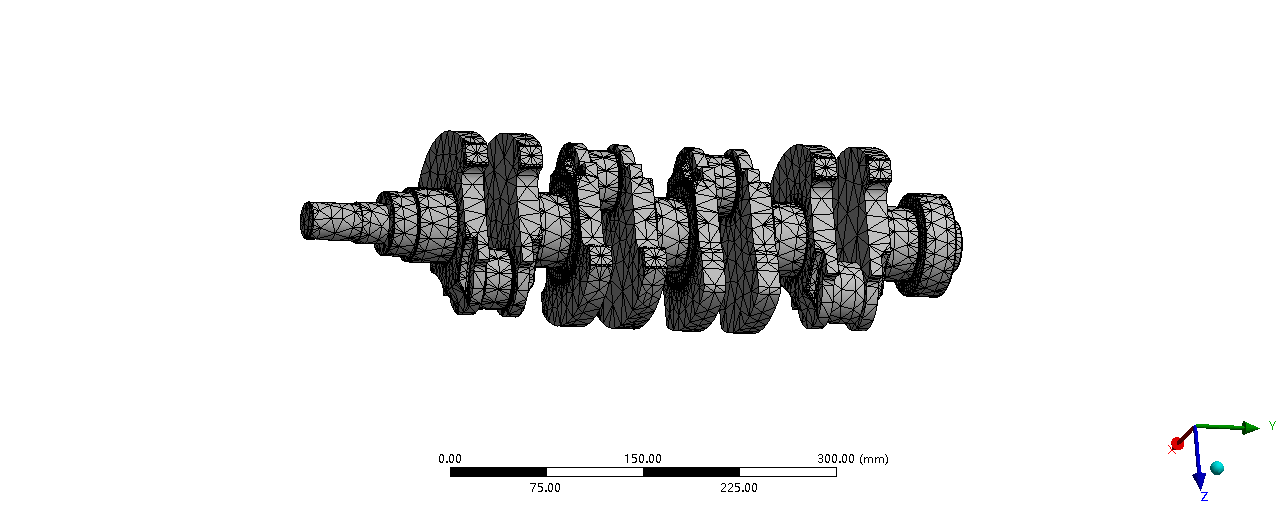

4.6计算结果 18

4.7结果分析 20

4.8本章小结 21

第5章 总结与展望 22

5.1总结 22

5.2展望 22

5.3本章小结 22

参考文献 23

致谢 25

第1章 绪论

毕业设计的题目是95kw汽车发动机总体设计及曲轴的设计优化分析,所以我选择了某95kw四冲程汽油机进行设计分析,我需要要根据自己的题目来查阅资料,结合所学知识,设计出合理的发动机部件。通过这次毕业设计,要培养综合运用知识的能力,查阅工具书的能力,CAD制图,CATIA建模,ANSYSANSYS分析以及运用计算机的能力。

1.1国内外关于曲轴设计发展研究的比较

如今,我国已成为世界生产曲轴量最大的国家。鉴于国内外内燃机曲轴加工技术生产制造的现状和发展趋势,我国曲轴制造技术水平与国外先进技术还存在很大的差距。国内一些龙头企业引进了许多发达国家的先进设备和技术,但总体技术水平仍较低。国内一些企业采用铸造等方法,利用先进技术,获得了较理想的曲轴结构形状,不仅降低了质量,还提高了曲轴的使用强度。随着铸造工艺水平的提高,加工残余量也随之降低。目前,国外铸铁曲轴的余铁量平均可达2-3毫米。除此之外,增加了铁的切削性能,采用热处理和表面强化处理来提高了耐磨性和疲劳强度。美国、德国、日本等汽车工业发达国家都致力于开发绿色环保、高性能发动机,目前各个厂家采用发动机增压、扩缸及提高转速来提高功率的方法,使得曲轴各轴颈要在很高的比压下高速转动。 发动机正向着增压、增压中冷、大功率、高可靠性、低排放方向发展。曲轴作为发动机最重要的零部件之一,需要有足够的安全保证,正面临 着安全性和可靠性的严峻挑战。传统材料和制造工艺未能满足其功能要求。市场对曲轴的材质、板材的加工工艺、精度、表面粗糙度、热处理、表面强化和运动平衡都有很大的要求。如果任何一个环的质量不能得到保证,它会对机体的寿命和可靠性产生重大影响。世界先进的汽车工业极为重视轴的加工,弯曲工艺不断改进。国内弯曲轴生产企业已经意识到这种情况的紧迫性,随着大量先进设备和技术的引进,以及整个产品的竞争力的提高,曲轴的制造技术水平得到了大幅提高。

总而言之,我国虽然是曲轴生产大国,但是与其他发达国家例如美国,日本等相比,我国在曲轴的制作分析等先进领域上仍然有很大的差距。虽然在近些年来在发动机曲轴生产方面取得了很大的突破,发动机曲轴的使用强度耐磨性等都有很大的提高,以及整个产品的竞争力的提高,曲轴的制造技术水平得到了大幅提高。但是我国在曲轴的材质、板材的加工工艺、精度、表面粗糙度、热处理、表面强化和运动平衡等对别的国家仍然有一定依赖。在这些领域上,我国依然依赖与其他国家。因此,我国应该加大在发动机曲轴先进技术的投资力度,引进国外先进技术,再结合自身的实际发展需要,努力使我国的曲轴制造技术向其他先进国家看齐。

1.2 本章小结

目前我国已经成为世界汽车制造的第一大国,但是可以看出目前国内曲轴制造技术与国外先进技术存在相当大的差距。我国应该借鉴国外关于曲轴生产的先进的技术经验,例如:美国、日本、德国等发达国家。在此基础上,我国也应该结合本国国情进行创新突破。提高本国的生产制造水平。通过曲轴尺寸的几何变化减轻发动机的质量和通过曲轴材料的变化来提高发动机的性能被认为是降低曲轴重量和成本的一个很有潜力的方法。维研究降低曲轴重量提供了一个机会。

第2章 发动机的结构参数与总体设计

2.1初始条件

在初始所选定的发动机为额定功率P=95kW,平均有效压力,活塞的平均速度16m/s。

2.2发动机类型

在发动机类型的选择中,选择直列式四冲程发动机。发动机的冷却方式选择水冷。

2.3基本参数

2.3.1行程缸径比S∕D的选择

所研究的发动机中初步选择行程缸径比为1.03。

2.3.2气缸工作容积V3,缸径D的选择

根据内燃机原理的基本计算公式:

(2.1)

, (2.2)

根据以上的条件代入以上公式及下表数据,整理的:

D=85mm ,S=88mm,=16m∕s,=1.0MPa,n=5600 r/min,=0.5L

式中:

Pe--------发动机的有效功率

Vm-------活塞的平均速度

Pem--------发动机的平均有效压力

Vs---------气缸的工作容积

n----------发动机的转速

t-----------发动机的行程

最终,所选择发动机参数如表2.1所示。

2.4.活塞部分

2.4.1活塞的材料

(1)由于共晶硅铝合金具有密度低,导热性良好,膨胀系数低,摩擦性能好等优点,其整体性能很符合发动机活塞部分的设计要求,因此选择共晶硅铝合金。

(2)关于活塞销的设计上,由于活塞销销的设计上,活塞销需要有足够的强度和耐磨性,因此选择低碳钢或低碳合金钢(如20Cr)作为其材料,其表面可以经过淬火处理以提高表面硬度和冲击韧性。

(3)关于活塞销与销座的配合,由于活塞销与销座需要精密的配合,所要保证足够的尺寸公尺、圆柱度和表面粗糙程度。并且保证良好的润滑。通过尺寸来保证理想间隙。

表2.1 发动机基本参数

发动机的参数 | 数值与选型 |

气缸排列方式 | 直列四缸 |

供油方式 | 多点喷射 |

排量/L | 2.0 |

缸径/mm | 85 |

冲程/mm | 88 |

连杆长/mm | 167 |

曲轴轴承座 | 5 |

压缩比 | 9.3 |

额定功率/kw | 95(6000r/min) |

最大扭矩/(N/m) | 173(4500r/min) |

点火顺序 | 1-3-4-2 |

发动机的有效功率 | 95kW |

发动机的平均有效压力 | 1.0MPa |

发动机的气缸数目 | 4 |

活塞的平均速度 | 16m/s |

发动机的行程数t | 4 |

气缸的工作容积 | 0.5L |

发动机的转速n | 5600 r/min |

2.4.2活塞主要尺寸设计

关于发动机活塞的主要尺寸的选取上,查阅各种关于发动机设计的说明书得到的参数如表所2.2示。

有上述表格计算出所用的尺寸如表2.3所示。

表2.2 活塞主要尺寸标准

尺寸比例 | 数值 |

/D | 0.35-0.60 |

H/D | 0.60-1.00 |

0.40-0.80 | |

h/D | 0.04-0.10 |

d/D | 0.22-0.30 |

表2.3 活塞主要参数

名称 | 数值 | 单位 |

活塞高度H | 69 | mm |

压缩高度取H1 | 43 | mm |

环带高度H3 | 15 | mm |

火力岸高度H4 | 6 | mm |

总高度 | 64 | mm |

壁厚 | 7 | mm |

内圆直径D’ | 65 | mm |

外圆直径D | 73 | mm |

第一道环的环岸高度b1 | 2 | mm |

第二道环的环岸高度b2 | 2 | mm |

第一道环槽高度C1 | 3 | mm |

第二道环槽高度C2 | 4 | mm |

环槽深度 | 7 | mm |

2.5连杆部分

2.5.1连杆设计概述

连杆在发动机的运转过程中起到了承上启下的作用,它连接了发动机的活塞与发动机的曲轴,并且传递了来自发动机活塞的力到发动机的曲轴上。在连杆设计方面,连杆需要承受很大的气体压力和往复惯性力引起的交变载荷,因此在设计的过程中,需要保证连杆足够的疲劳强度和结构刚度,连杆具有很严格的设计要求。在设计的过程中,首先确定连杆长度。连杆长度严重地影响着发动机甚至整个汽车的高度和宽度,其大小由发动机的总体布置决定。连杆的长度有连杆比确定,即 。连杆比常用的范围为1/4~1/3.2。比值太小可能会导致气缸盖的下端。在连杆的设计过程中,如果设计的强度刚度没有达到要求,可能会导致发动机连杆产生变形、断裂,甚至造成严重的事故。

。连杆比常用的范围为1/4~1/3.2。比值太小可能会导致气缸盖的下端。在连杆的设计过程中,如果设计的强度刚度没有达到要求,可能会导致发动机连杆产生变形、断裂,甚至造成严重的事故。

2.5.2连杆尺寸设计

根据如2.4表所示的尺寸设计标准。

表2.4 连杆主要尺寸标准

连杆尺寸 | 选择标准 |

连杆小头的内径d | d |

连杆小头的外径D | D |

连杆小头的宽度B | B |

衬套外径d | d |

连杆螺栓孔间距离C | C/ =1.2~1.25 |

高度H3 | H3 / =0.35~0.4 |

高度H4 | H4/ =0.38~0.44 |

根据上表的尺寸要求,计算得具体尺寸如表2.5所示。

表2.5 连杆尺寸数值

连杆参数 | 数值 |

连杆小头的内径d | 26mm |

连杆小头的外径D | 32mm |

连杆小头的宽度B | 31mm |

衬套外径d | 29mm |

连杆螺栓孔间距离C | 65mm |

高度H3 | 21mm |

高度H4 | 22mm |

2.6曲轴部分

2.6.1曲轴的工作条件和设计要求

曲轴在发动机运转过程中受到的力有气体压力、往复和旋转运动惯性力及其力矩的周期性作用,在设计过程中需要保证足够的抗弯曲强度和抗扭刚度。使发动机在快速运动的过程中避免严重的弯曲变形甚至断裂的情况。消除发动机曲轴的应力集中,增强发动机各个部位的强度和刚度,并且需要合理布置油道关系。尽量减少因为油道使发动机强度下降。保证曲轴能在高速运转。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

/d=1.2~1.35

/d=1.2~1.35

/d

/d =1.2~1.4

=1.2~1.4