基于刀具结构参数的奥氏体不锈钢激光预热切削表面质量研究开题报告

2020-02-19 22:34:55

1. 研究目的与意义(文献综述)

1.1研究背景

近年来,工程陶瓷、复合材料、高温合金、钛合金等先进工程材料因其具有强度高、耐磨损、抗腐蚀、热稳定性好等优良特性,在机械、化工、航空航天、核工业等领域获得了广泛应用[1-3]。采用常规方法加工这些材料时,由于硬度高、强度大、塑性低等特点,使得切削力和切削温度非常高,刀具磨损严重,加工质量差,加工几何形状受限[4]。激光加热辅助切削(laser-assisted machining,LAM)通过激光加热软化切削区材料,再利用刀具进行切削加工[5],与常规加工相比在降低切削力、延长刀具寿命、提高加工质量和加工效率等方面展现出许多优势,为解决难加工材料的加工提供了一种有效途径[6]。因此,激光加热辅助切削加工技术成为近年来切削加工领域的研究热点之一。

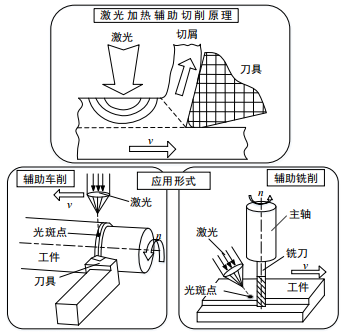

图1.1 激光加热切削原理及应用

激光加热辅助切削是多能场复合加工技术,将激光作为热源,集合在切削(主要是车削或者铣削)装置上,与刀具同步运动,如图所示,激光在刀具之前一小段距离瞬时提高工件材料的温度,随后刀具对已加热部分进行切削,改善被去除材料的可加工性,达到降低切削力,减小刀具磨损,提高加工效率和加工表面质量等效果。

304奥氏体不锈钢具有良好的综合性能却给切削加工带来很多的弊端,与 45#钢相比,其切削加工性只有 0.3-0.5,是一种典型的难加工材料。不锈钢 304 的难加工性主要表现在如下几点[7]:

(1)切削力大。不锈钢 304 的塑性大,延伸率高,切削加工过程中很容易发生塑性变形,晶格严重扭曲,晶粒纤维化,切削加工硬化很严重。严重的加工硬化使切削过程中的切削力很大。

(2)切削温度高。不锈钢 304 的延伸率和断面收缩率很高,切削过程中切屑不易被切离、卷曲或折断,切屑变形消耗的功增大,产生的切削热也相应增大,而其导热性又不好,因此大量的切削热无法被切屑带走或扩散到空气中,导致刀具的切削温度很高,加速了刀具的磨损。

(3)加工硬化严重。不锈钢 304 的切削加工硬化现象很严重,切削以后的表面以及次表面硬度达到基体硬度的 1.5 倍以上,硬化层的深度达到切削深度的 1/3 以上。严重的加工硬化现象使已加工表面的质量无法得到保证。

(4)切屑不易折断。不锈钢 304 的塑性、韧性都很好,切削时切屑不易折断,切屑很容易缠绕在高速旋转的工件或刀具上,会擦伤己加工表面。

(5)刀具易磨损。切削时切屑与前刀面的接触长度小,在切削刃附近造成应力集中,易使刀具崩刃。由于切削 304 不锈钢时切削力大,消耗的功率很大,产生的切削热多,切削热容易集中在切削刃附近,不易扩散使切削温度很高,刀具磨损也会加快。

(6)表面质量与加工精度不易保证。由于 304 不锈钢热扩散系数小,切削过程中切削产生的高温,引起零件发生热变形,无法保证加工精度。不合理的切削参数产生较大的切削力,较高的切削温度,在热力耦合的作用下形成变质层,变质层往往成为裂纹的产生源,影响零件的使用寿命。切屑不易折断易缠绕在工件或刀具上,使工件表面造成划痕,影响表面粗糙度。

| 元素 | Cr | Ni | Fe | Si | S | Cu |

| 质量百分数 | 18.62 | 7.57 | 69.97 | 0.96 | 1.56 | 1.23 |

| 密度 | 7930kg/m3 |

| 熔点 | 1400℃ |

| 比热 | 500J/(kg·℃) |

| 热传导率 | 16W/(m·℃) |

| 弹性模量 | 198GPa |

| 泊松比 | 0.3 |

| 热膨胀系数 | 17.3×10^-6 |

表面完整性是表面质量评价体系的扩展和延伸,表面质量的主要内容通常包括粗糙度、表层的残余应力分布、加工硬化以及显微组织的变化。如图1.2所示。

图1.2 表面完整性的组成要素

本研究中包含的表面粗糙度作为表面质量的一项重要衡量指标,不仅直接决定了机械产品的外观精美程度,而且对机器的装配质量以及零件的使用寿命都有着很大的影响。表面粗糙度形成的主要原因是切削痕迹残留高度以及积屑瘤对已加工表面的刮擦。刀具的几何角度对切削痕迹残留高度以及积屑瘤的形成乃至车削力的大小都有一定程度的影响,因此,选择合适的车刀几何角度是降低表面粗糙度的有效措施。

304 不锈钢是一种非稳态的奥氏体不锈钢, 切削加工的过程中因受到应力、 应变、形变等因素的影响而易诱发马氏体相变。由于马氏体的电化学行为及抗腐蚀能力远不及奥氏体,容易造成零件的开裂和剥落,结合到 304 不锈钢在核电系统中高温、高压、高辐射条件下的具体应用,因此有必要研究刀具参数对 304 不锈钢马氏体相变的影响以控制切削加工过程中马氏体相变。

白层是在材料加工过程中形成的位于表层和压表层的一种特殊组织形态, 其厚度通常在 0.1~100μm 之间, 因其在光学显微镜下呈现白色,故称”白层”,白层极硬且脆, 而且白层中普遍有微裂纹存在,这使得白层一方面能够增加零件的耐磨性,另一方面会极大的降低零件的疲劳寿命。

1.2研究目的及意义

由上述304奥氏体不锈钢的特性可知 ,304 不锈钢的切削加工性很差,不合理的刀具参数会造成加工精度与加工质量得不到保证,刀具也更容易磨损,降低了生产效率,增加了能耗,增加了生产成本。因此,很有必要对 304 不锈钢的切削性能进行研究,从而使用适当的刀具参数得到满足使用要求的加工质量。而在试验方法上,激光辅助切削(laser assisted machining,LAM)方法,国内外学者多用于加工工程陶瓷、钛合金、Inconel718等材料,对奥氏体不锈钢采用LAM技术的研究甚少,本研究的试验也是探索性试验,对于表面完整性,国内外主要研究的材料集中在淬硬钢、钛合金、铝合金、45号钢等,对于304 奥氏体不锈钢的表面质量的研究却不是很多,而且,目前国内外对 304 奥氏体不锈钢的研究也主要集中在切削参数对其的影响,刀具参数涉及的比较少。因此该研究的目的就是通过LAM技术代替传统加工方式的前提下,探究对不同刀具参数对304奥氏体不锈钢的加工后表面质量影响,从而优化刀具参数以及激光参数。奥氏体不锈钢有着良好的综合性能,在核电、航空航天行业得到广泛的应用,但它是典型的难加工材料,提高其切削加工质量一直是制造行业的难题,该研究的意义就是探究克服304奥氏体不锈钢难加工性的参数优化。

1.3国内外研究概况

很多专家学者对于表面完整性的研究都做了一定的实验,研究工艺参数对表

面质量的影响,对于已加工表面的质量的研究,主要集中在粗糙度、残余应力、加工硬化、金相分析、TEM 分析。

2005年, C.H. Che-Haron 等人对钛合金的切削表面完整性进行了实验研究,总结了由于切削导致的表面变化,如由于强烈的塑性变形引起的晶粒变化,产生白层。2008 年, R.S.Pawade等人[8]利用特殊的刀具对 INconel 718 材料进行车削实验,以残余应力,加工硬化程度为评价指标,对切削参数进行优化。得到了不同刀具参数和不同切削参数对加工硬化、残余应力的影响规律以及理论分析。国内很多学者研究了工艺参数对表面质量的影响。2004 年, Hiroyuki Sasahara[9]研究了 0.45%C 钢的残余应力与加工硬化对疲劳寿命的影响。通过不同的切削条件(刀尖圆弧半径,进给量, Chamfer edge)进行车削加工成疲劳试验试样,然后经过 X 射线测量试样轴向残余应力,用硬度计测量表面硬度,最后进行疲劳试验。研究发现:残余拉应力使疲劳寿命降低;当残余应力为压应力且试样的硬度高于 290HV 时,得到最长的疲劳寿命。作者推断:采用低进给量,小的刀剑圆弧半径和有倒角的切削刃切削时更容易得到残余压应力和高硬度,如此的参数可能得到更长的疲劳寿命。Swati Ghosh 和 VivekanandKain[10]对 304不锈钢铣削以后的试样进行应力腐蚀研究,作者通过 XRD 检测到切削以后产生马氏体。研究发现,马氏体的硬度比奥氏体硬度高,对应力腐蚀敏感性强,即马氏体的存在更容易诱发应力腐蚀,因此采用合理的工艺参数避免马氏体的产生是很重要的。

国内同样有很多学者从事这方面的研究,1995 年,江苏理工大学的杨继昌和香港理工大学的刘伟成[11]提出了低速正交金属切削时工件表层加工硬化深度的预报准则。作者分析,低速切削时,刃前区的应力超过屈服应力时(即发生塑性变形),材料的塑性变形能不可逆,作者认为加工硬化是塑性变形的累积,由此可知加工硬化层的深度等于刃前区塑性变形层的深度。2008 年西北工业大学的阎光明[12]对0Cr15Ni7Mo2Al 不锈钢铣削的加工硬化现象进行研究,通过用斜切法测量显微硬度得到硬化层深度。得出切削三要素对硬化程度的影响规律。山东大学对于高速切削后工件的表面完整性进行了很多的研究。王继梅[13]对高速车削 1Cr18Ni9Ti 不锈钢进行了实验研究,研究了表面质量中的粗糙度与加工硬化,并对切屑形态与刀具磨损进行了深入研究。王素玉[14]在博士阶段比较系统的研究了高速铣削后的表面粗糙度,残余应力以及加工硬化三个方面。作者主要以试验的方法研究了 45 号钢的切削加工,总结了切削参数对表面质量的影响规律,并建立了一些经验模型。合肥工业大学的詹斌[15]利用有限元的方法对 45 钢进行切削研究,通过有限元中提供的已加工表面及次表面应变场和表面等效应变值的规律,来揭示已加工表面的硬化层深度和表面硬度的变化规律,研究表明,有限元的方法和实验方法得到的规律一致。哈尔滨理工大学的陈立国[16],刘献礼等人通过 PCBN 刀具切削淬硬轴承钢 GCr15 的实验研究,讨论了切削三要素对粗糙度、残余应力、硬化层深度、显微硬度等方面的影响规律,研究内容对今后 GCr15 的切削加工提供了参考。

2. 研究的基本内容与方案

2.1研究的基本内容

1)熟悉304奥氏体不锈钢的特性,掌握lam技术的试验方法,理解表面完整性研究的理论知识。

2)基于abaqus有限元分析软件,对激光加热的温度场和激光加热辅助车削进行仿真分析,仿真分析在不同刀具结构参数下切削应力、切削温度的差异,以在车削试验前拟定合理的工艺参数范围以及验证车削试验的可行性与准确性。

3. 研究计划与安排

- 第1~3周 利用ProQuest博硕士学位论文全文数据库(全文)等数据库阅读相关文献,并完成外文文献翻译工作

- 第4~7周 完成开题报告,利用ABAQUS仿真软件完成切削实验的仿真分析;

- 第8~12周 进行切削实验,收集实验数据,对奥氏体不锈钢进行切削加工性分析和表面微结构组织物相变化分析;

- 第13~14周 撰写论文,完善论文内容,上传提交全部毕业设计资料,制作答辩PPT。

- 第15周 完成论文答辩工作

4. 参考文献(12篇以上)

[1]shokrania,dhokiav,newmanst.environ mentally conscious machining of difficult-to-machine materialswith regard to cutting fluids[j].international journal of machine toolsandmanufacture,2012,57(2):83-101.

[2] 王清江,刘建荣,杨锐.高温钛合金的现状与前景[j].航空材报,2014,34(4):1-26.

[3] 朱知寿.我国航空用钛合金技术研究现状及发展[j].航空材料学报,2014,34(4):44-50.