年产500吨阿奇霉素的生产工艺设计毕业论文

2021-11-30 23:13:16

论文总字数:26355字

摘 要

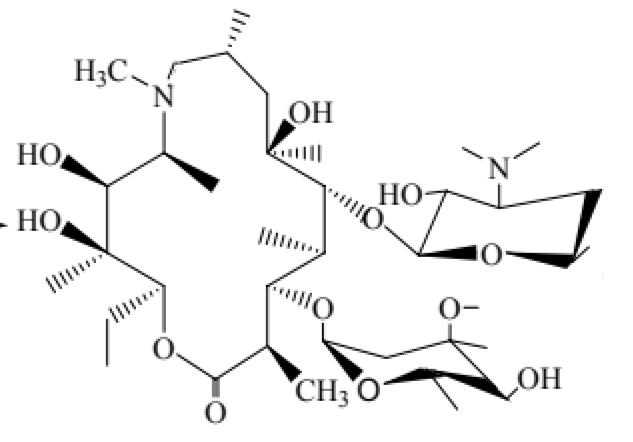

作为红霉素的一类重要的衍生物,阿奇霉素在问世以后就被行业广为关注,它拥有更广更强的杀菌能力,能够抑制一些红霉素无法抑制的细菌的活性,可用于治疗多类炎症、淋病。因此,国内外的相关企业都加大对其合成工艺流程和反应作用机理的研究,希望得到收率更高、成本更低、环境友好的阿奇霉素合成方法。

尽管目前国内生产阿奇霉素的厂家已有100多家,但由于国内厂家普遍存在着氢化反应控制技术不成熟、生产成本高和产量低等问题,国内的阿奇霉素产品普遍缺乏国际竞争力,难以竞争。因此,对阿奇霉素的合成机理和工艺的研究和改进是我国阿奇霉素生产厂家目前产业升级的重点。

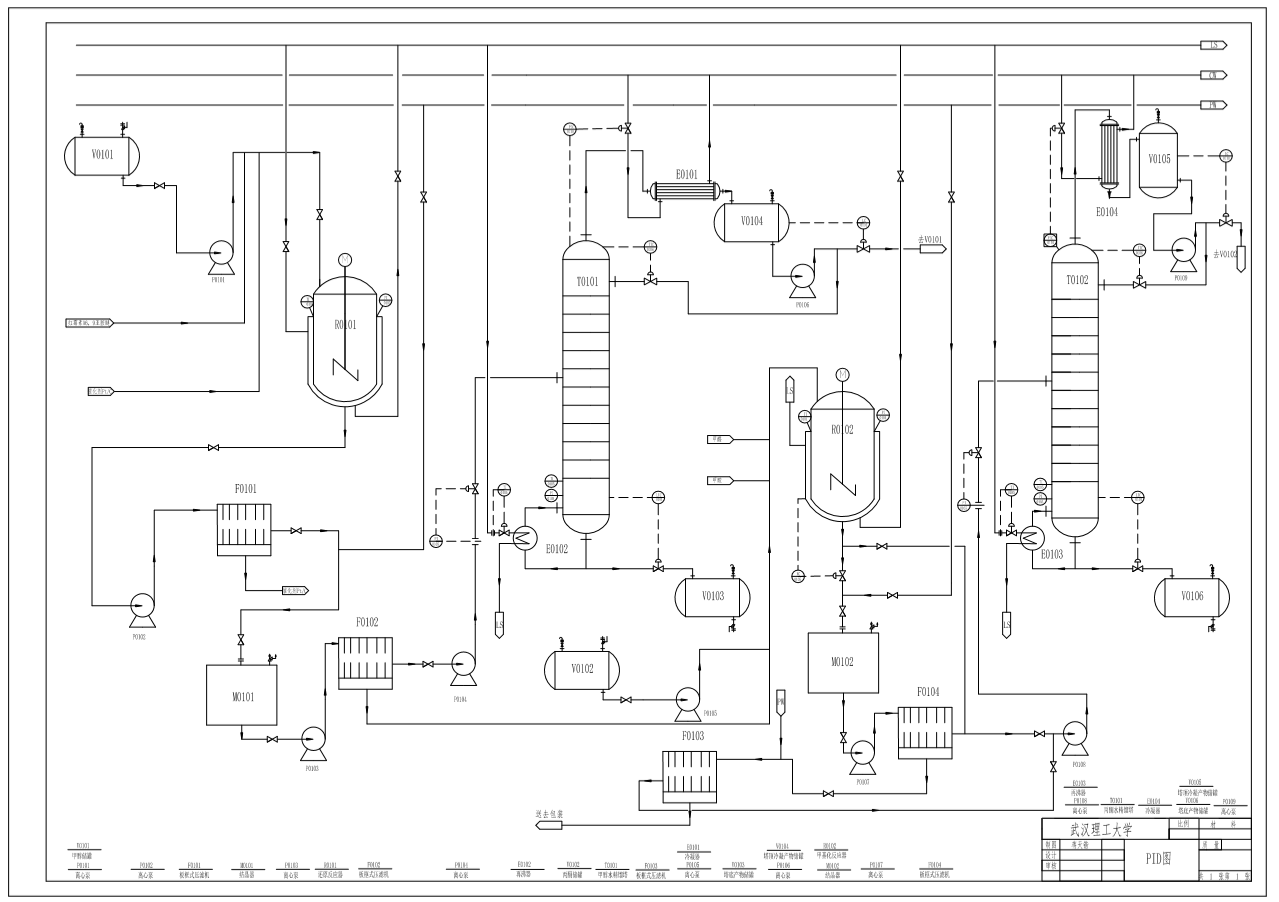

在本次设计中较为详细地介绍了目前世界上各种不同的阿奇霉素合成路线,并从其中选择了一条路线,即以红霉素A6,9亚胺醚为原料,通过还原反应、甲基化反应并精制得到阿奇霉素原药,在设计中详细的介绍了生产流程中各项工序的方案、条件,给出了反应过程中反应釜的设计和选型,相关设备的选型,并考虑到反应结晶结束后滤液中溶剂的回收处理,设计了分离滤液的精馏塔。除此之外,本次设计还采用CAD绘制了装配图和工艺流程图等相关工艺图纸的。本次设计参考了多方工艺资料,操作简单、成本较低、材料可回收利用,希望对实际生产有一定指导作用。

关键词:阿奇霉素,还原,甲基化,精馏

Abstract

As an important derivative of erythromycin, azithromycin has been widely concerned in the industry since it came into being. It has a wider and stronger bactericidal capacity and can inhibit the activity of some bacteria that erythromycin cannot inhibit. It can be used to treat multiple types of inflammation and gonorrhea. Therefore, relevant enterprises at home and abroad have intensified the research on the synthesis process and reaction mechanism, hoping to obtain a higher yield, lower cost and environmentally friendly method for the synthesis of azithromycin.

Although there are more than 100 domestic manufacturers of azithromycin, the domestic azithromycin products generally lack international competitiveness due to the problems of immature hydrogenation control technology, high production cost and low output. Therefore, the study and improvement of the synthesis mechanism and process of azithromycin is the key point of the industrial upgrading of azithromycin manufacturers in China.

Is introduced in detail in the design of the current world various azithromycin synthetic route, and chose the route from it, namely to erythromycin A6, 9 imine ether as raw material, through reduction, methylation, and refined by azithromycin technical, in the production process are introduced in detail in the design of the process scheme, conditions, then gives out the design of reaction process of the reaction kettle and selection, equipment selection, and considering the reactive crystallization solvent in the filtrate recycling, after separation of filtrate of rectification tower is designed. In addition, the design also used CAD drawing assembly drawings and process flow chart and other related process drawings. This design refers to the multi-process data, simple operation, low cost, materials can be recycled, hope to have a certain guiding role in the actual production.

Key Words:Azithromycin, reduction, methylation, distillation

目录

第一章 绪论 1

1.1 研究背景 1

1.2 国内外市场现状分析 1

1.3 设计内容及意义 1

第二章 工艺流程设计 2

2.1 国内外工艺合成路线分析 2

2.1.1 红霉素肟合成 2

2.1.2红霉素肟贝克曼重排 2

2.1.3 红霉素亚胺基醚还原 2

2.1.4 二氢高红霉素甲基化 3

2.2 阿奇霉素合成工艺 3

第三章 物料衡算 4

3.1 主要物料物性参数 4

3.2 生产制度 5

3.3 物料衡算 5

第四章 设备工艺计算及选型 7

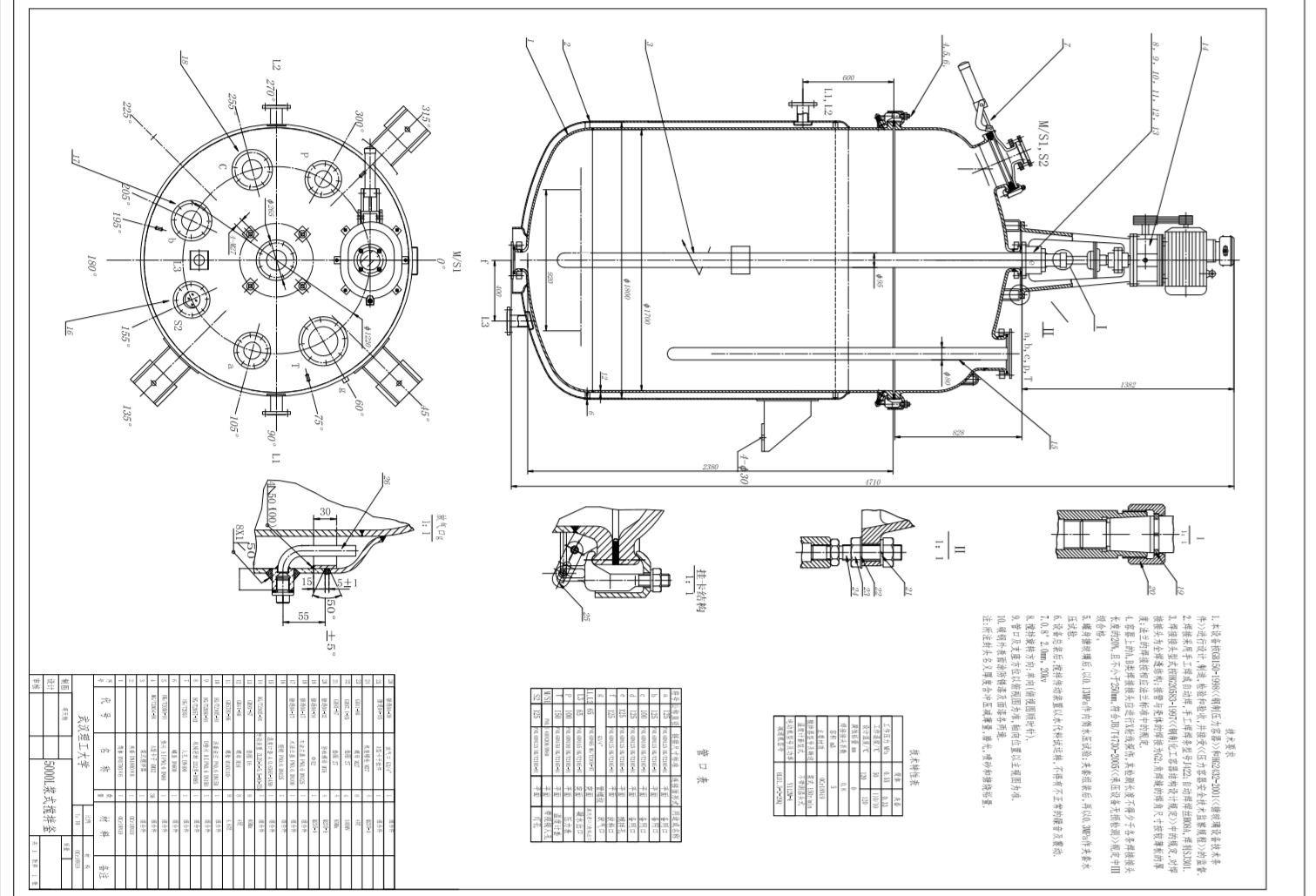

4.1 还原反应釜 7

4.1.1 筒体直径 7

4.1.2 筒体高度 7

4.1.3 筒体壁厚 8

4.1.4 夹套直径 11

4.1.5 夹套高度 11

4.1.6 夹套壁厚 11

4.1.7 水压试验 12

4.1.8 附属部件选型 13

4.1.9 设计结果汇总 15

4.2 甲基化反应釜 15

4.2.1 筒体直径 15

4.2.2 筒体高度 16

4.2.3 筒体壁厚 17

4.2.4 夹套直径 17

4.2.5 夹套高度 17

4.2.6 夹套壁厚 18

4.2.7 水压试验 18

4.2.8 附属部件选型 19

4.2.9 设计结果汇总 20

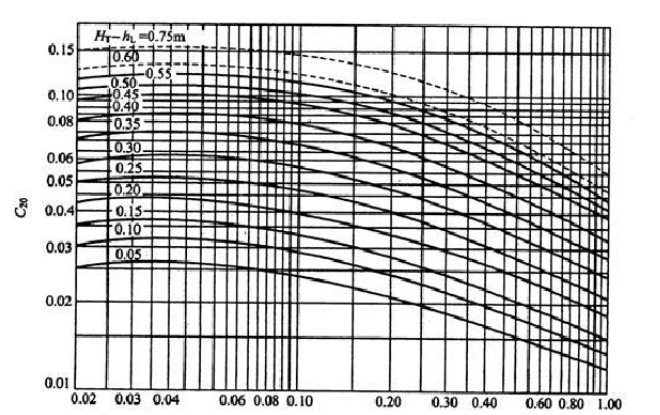

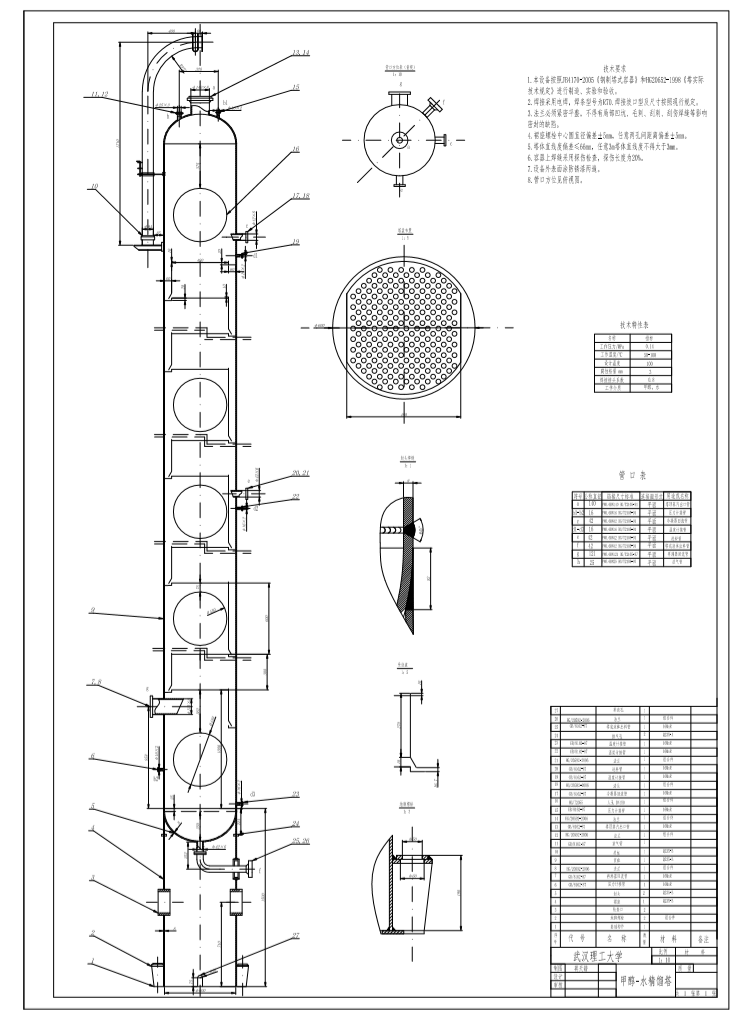

4.3 甲醇-水精馏塔 20

4.3.1 精馏塔物料衡算 20

4.3.2 最小回流比和操作回流比 21

4.3.3 塔内各段气、液相流量及操作线方程的计算 23

4.3.4 塔板层数 23

4.3.5 塔的工艺条件及相关物性数据计算 25

4.3.6 精馏塔的气液相负荷 28

4.3.7 工艺尺寸计算 29

4.3.8 其他装置 31

4.4 丙酮水精馏塔 32

4.4.1 精馏塔物料衡算 32

4.4.2 最小回流比和操作回流比 33

4.4.3 塔内各段气、液相流量及操作线方程的计算 34

4.4.4 塔板层数 34

4.4.5 塔的工艺条件及相关物性数据计算 36

4.4.6 精馏塔的气液相负荷 39

4.4.7 工艺尺寸计算 40

4.4.8 其他装置 41

4.5 其他设备选型 43

4.5.1 压滤机 43

4.5.2 结晶器 43

4.5.3 干燥器 43

4.5.4 储罐 43

总结 45

参考文献 46

致谢 47

附件 48

还原反应器 48

甲醇水精馏塔 49

PID图 50

厂区平面布置图 51

甲基化车间平面布置图 52

第一章 绪论

1.1 研究背景

阿奇霉素是十五元环大环内酯衍生物,其来源最早可追溯到上世纪70年代,在其问世后,阿奇霉素便成为行业内热门的药品,吸引了各大药企的投资和研发,其合成工艺很快得到发展,最终在全世界热销。阿奇霉素相对于红霉素具有更强更广的杀菌作用,特别是对肺炎支原体、砂眼衣原体及梅毒螺旋体具有很好的抑制能力。除此之外,不同于红霉素,阿奇霉素不会在酸中会缩酮化形成半缩酮从而导致失活。更广的杀菌范围、更强的杀菌能力、用药量小但药效强以及毒副作用小,阿奇霉素的这些优点使得它在世界各国畅销,各大企业都加大对其的研究力度以开发更先进的工艺。

目前阿奇霉素工业合成的难点是对其反应的反应机理和反应条件、介质研究不够深入,导致合成收率低、产物难分离、生产产品高等问题。

1.2 国内外市场现状分析

虽然阿奇霉素上市的时间不长,但也是国际药物市场上非常热门的产品,年年销售量都稳步增加。目前国际上销售的所有大环内酯类药物中,阿奇霉素占了相当大的市场份额,特别是2019年阿奇霉素系列产品全球市场规模突破四十亿美元。国内市场对阿奇霉素的需求也越来越大,生产阿奇霉素的企业也逐年增多,目前企业总数已达100多家。但是,由于技术上的差距,国内的阿奇霉素产品缺少一定的竞争力,难以和国际的同类竞品抗争。为解决这个难题,国内各大企业、高校、研究所加大研究投入,希望解决阿奇霉素生产中的难题,开发出新的工艺。

1.3 设计内容及意义

本次设计的基本内容是选择一种恰当的阿奇霉素的工业合成路线,采用红霉素A6,9亚胺醚做原料,通过还原反应、甲基化反应制备阿奇霉素粗品,然后通过精制得到阿奇霉素原药。本次设计详细的介绍了目前国内外不同的阿奇霉素合成路线,并从其中选择了一条路线,详细确定了生产流程中各项操作的方案、条件,并给出了反应过程中反应釜的设计和选型,以及反应结束后分离溶剂的精馏塔的设计和选型。除此之外,本次设计还采用CAD绘制了装配图和工艺流程图等相关工艺图纸的。本次设计参考了多方工艺资料,操作简单、成本较低、材料可回收利用,希望对实际生产有一定指导作用。

第二章 工艺流程设计

2.1 国内外工艺合成路线分析

目前行业内最常见的阿奇霉素工业合成工艺是以红霉素A为原料经过一系列反应得到阿奇霉素粗品,整个流程包括肟化、贝克曼重排、还原、甲基化这四个步骤。整个生产流程比较长而且部分反应收率低、条件高、生产成本高,因此,开展新型的、环保的、高质量、高效率的阿奇霉素合成工艺研究是国内外阿奇霉素生产企业的研究重点。现分为几个工序详细介绍阿奇霉素的工业合成流程。

2.1.1 红霉素肟合成

红霉素A肟的合成是阿奇霉素合成中的比较关键的步骤,因为红霉素A肟的纯度对后续反应的进行影响极大,而且红霉素A肟的收率也会影响最终的阿奇霉素收率。红霉素肟化反应的难点有二:一是红霉素在酸性环境中不够稳定,而肟化反应又必须在酸性环境内进行,这导致难以控制反应的进行;二是红霉素原料的质量参差不齐,因此反应所得的红霉素肟的纯度难以保证,进而影响后面的贝克曼重排的产物质量。研究红霉素肟合成机理的关键在于得到一个合适的pH范围,以及找到维持pH基本稳定的方法。为了解决这些问题,有人尝试用酸碱缓冲体系来合成红霉素肟,也有人尝试采用新的原理比如硫氰酸红霉素来替代红霉素进行肟化反应,这些研究取得了一些成果,推进了肟化工艺的优化改进。

2.1.2红霉素肟贝克曼重排

红霉素肟重排反应的最大问题是目前红霉素肟贝克曼重排的反应机理、反应体系的研究还不够深入,没有形成一个体系,对于反应所得的复杂产物的缺少认识,这使得反应结束后对目标重排产物的分离纯化极为困难,影响后续的还原、甲基化反应。为了解决这一问题,各个公司采用不同溶剂、温度、碱做了大量尝试,目前最理想的反应条件是用丙酮-水体系做溶剂,以碳酸氢钠为碱,用甲基苯磺酰氯做还原剂,整个反应维持在低温,这样得到的红霉素A6,9亚胺醚的收率极高,可达90%。

目前国内厂家也基本采用丙酮-水体系为溶剂,但对反应中出现的竞争反应以及重排机理的认识不够,所以目前国内产家生产的红霉素A6,9-亚胺醚含量不高,杂质较多。

2.1.3 红霉素亚胺基醚还原

红霉素A6,9-亚胺醚的还原工艺大致有三类:一是催化氢气还原法,选用一些贵金属(如PtO2)在高压下催化氢气还原;二是化学还原法,以硼的一些化合物(如乙硼酸)做还原剂的;三是电解还原法。但这些工艺普遍存在着反应条件严苛、操作烦琐、成本高、收率低和杂质较多且难去除等缺点。因此,对亚胺醚还原反应的工艺进行改进也是阿奇霉素生产工艺改进中提高产率、降低成本的重要方向。目前国内广泛采用用贵金属催化氢气还原的方式还原红霉素亚胺醚,反应需要高压氢气,对设备的要求高,成本高,且有一定的安全隐患。

2.1.4 二氢高红霉素甲基化

二氢高红霉素的甲基化反应通常选用丙酮作溶剂,在釜中加入甲醛、甲酸进行反应,反应结束后用氢氧化钠调节pH,静置后用工艺用水滴加有机层,以析出阿奇霉素粗品,这个反应的缺点就是工序多、耗时长。近年来,很多人尝试在一个反应釜中同时进行还原和甲基化反应,即“一锅煮”工艺,在实验室中,这种方法可以得到收率高、质量好的产物,但由于没有进行放大实验,在工业上的应用情况还不清楚。总的来说,目前二氢高红霉素的甲基化反应反应时间过长、成本过高,亟待进一步的改进工艺,以降低成本。

2.2 阿奇霉素合成工艺

本次设计严格按照老师的要求,采用红霉素A6,9-亚胺醚为原料,通过还原、甲基化和精制等步骤得到纯度95%以上的阿奇霉素,参考各个文献,总结的工艺如下所示:

请支付后下载全文,论文总字数:26355字

相关图片展示: