碳化硼基复合陶瓷的低温快速烧结研究毕业论文

2021-12-09 17:31:38

论文总字数:23022字

摘 要

碳化硼(B4C)是一种具有优异物理化学性能的陶瓷。其硬度仅次于金刚石和立方氮化硼(BN),同时其密度很低,只有2.52g/cm3,是一种轻量化的陶瓷材料。然而,碳化硼陶瓷的断裂韧性很低,并且是共价键很强的陶瓷材料,导致其烧结困难。断裂韧性低和烧结困难限制了碳化硼陶瓷的使用。二硼化钛(TiB2)可以作为一种理想的添加剂,在B4C中添加TiB2以获得性能良好的改性B4C陶瓷。过渡金属硼化物的增韧原理是,硼化钛和碳化硼之间的热膨胀系数相差较大,在晶界处产生残余应力,引发裂纹偏转,在陶瓷断裂时,放出更多的裂纹扩展能,从而有效提高碳化硼基体的韧性。先前的研究指出,加入20 vol%TiB2的B4C-TiB2复合材料,在1950℃,50MPa的烧结条件下,可以具有良好的综合性能,其相对密度为97.91%,维氏硬度为29.82±0.14GPa,断裂韧性为3.70 ± 0.08 MPa·m1/2。本课题立足于在保证B4C陶瓷硬度和致密度的情况下,通过加入TiB2添加剂,使用1700℃和50MPa条件下的放电等离子烧结,获得强度和断裂韧性较高的复合陶瓷产品。本文研究表明:TiB2的添加,可以提高烧结样品的致密度,抗弯强度,同时保持材料硬度不会大幅度下降。加入TiB2的含量在40%和50%时,1700℃下所得到的烧结样品的相对密度可以达到95%。

关键词:放电等离子烧结;B4C-TiB2复合陶瓷;机械性能

Abstract

Boron carbide (B4C) is a ceramic with excellent physical and chemical properties.Its hardness is second only to diamond and cubic boron nitride (BN). What is more ,its density is very low, only 2 .52 g ·cm-3. However, the fracture toughness of boron carbide ceramics is very low.And its strong covalent bond causes poor sinterability.low fracture toughness and sintering difficulty limit the use of boron carbide ceramics. Titanium diborate (TiB2) can be used as an ideal additive to obtain B4C ceramics with good properties. The principle of toughness is that the thermal expansion coefficient between boron carbide and boron carbide does not match, resulting in residual stress at the grain boundary, resulting in crack deflection, thus improving the toughness of boron carbide matrix.Previous studies have shown that the B4C-TiB2 composites with 20 vol%TiB2 can have good comprehensive properties at 1950 ℃ and 50MPa. The relative density, Vickers hardness and fracture toughness of the composites are 97. 91%, 29. 82 ±0. 14 GPa and 3. 70 ±0. 08 MPa ·m1 / 2, respectively. This topic is based on the case of ensuring the hardness and density of B4C ceramics, by adding TiB2 additives, using spark plasma sintering at 1700°c and 50 MPa to obtain composite ceramic products with high strength and fracture toughness. The results show that the density and flexure strength of sintered samples can be improved and the hardness of the material does not decrease significantly . When the content of TiB2 is 40% and 50%, the relative density of sintered samples can reach 95% at 1700 ℃.

Key Words: Spark plasma sintering;B4C-TiB2 composite ceramics;Mechanical performance

目录

摘要 I

Abstract II

第一章 绪论 1

1.1 复相陶瓷概述 1

1.1.1 复相陶瓷的概念 1

1.1.2 复相陶瓷的制备技术 1

1.1.3 B4C-TiB2复相陶瓷 3

1.2 TiB2的理化性质、研究进展和TiB2粉末的制备 3

1.2.1 TiB2的理化性质 3

1.2.2 TiB2的研究进展 4

1.2.3 TiB2粉末的制备 5

1.3 B4C的理化性质、研究进展和B4C粉末的制备 6

1.3.1 B4C的理化性质 6

1.3.2 B4C的研究进展 6

1.3.3 B4C粉末的制备 7

1.4 研究的意义、内容和技术路线 8

1.4.1 研究的意义和主要内容 8

1.4.2 研究目标 8

1.4.3 研究的技术路线 8

第二章 实验方案及研究方法 10

2.1 实验原料 10

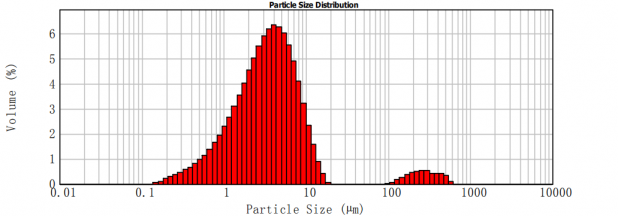

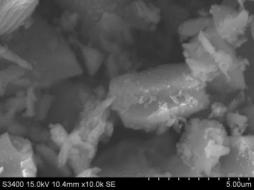

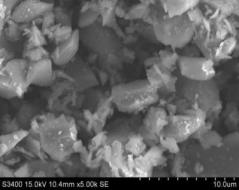

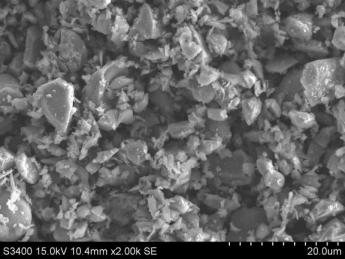

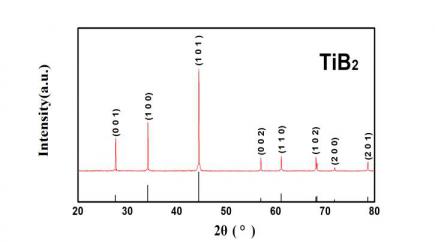

2.1.1硼化钛(TiB2)粉料 10

2.1.2碳化硼(B4C)粉料 11

2.2 实验原料配比设计 13

2.3 B4C - TiB2复相陶瓷的制备过程 13

2.4 实验设备 14

2.5 TiB2 - B4C复相陶瓷的测试 15

2.5.1 材料密度的测试 15

2.5.2 硬度的测试 15

2.5.3 抗弯强度的测试 15

2.5.4 组分及显微结构测试 16

第三章 实验结果及分析 17

3.1 硼化钛(TiB2)粉末含量对烧结体物相和致密度的影响 17

3.2 硼化钛(TiB2)粉末含量对烧结体断面形貌的影响 18

3.3 硼化钛(TiB2)粉末含量对烧结体弯曲强度的影响 20

3.4 硼化钛(TiB2)粉末含量对烧结体硬度的影响 21

3.5 硼化钛(TiB2)粉末含量对烧结体断裂韧性的影响 22

第四章 结论与展望 24

4.1 结论 24

4.2 展望 25

参考文献 26

致谢 28

绪论

复合材料概述

复合材料出现于20世纪中叶,是现代技术研究的热点之一。他们优异的性能使他们适合应用于工业领域,如航空航天、汽车、建筑、体育、生物医学等。这些材料具有特殊结构和力学性能,如高强度/重量比、耐化学品、防火、腐蚀和磨损等。自然界中已有的一些例子可以很好地说明复合材料的概念:比如木材,它在有机聚合物木质素基质中,由纤维素链分子组成。再比如骨骼,它是在一种叫胶原蛋白的有机物质基体中,由一种称为羟基磷灰石的无机晶体复合而成。为了实现最大的材料合成效率,研究人员开发了许多先进的制造技术,以克服传统工艺时间长和工艺复杂的缺点。除此,研究人员也在追求改善材料性能,以将将其用于航空航天、汽车、化学、体育等重要领域。

复相陶瓷的概念

复合材料指的是,两种或两种以上的不同化学或物理性质的材料组分,当结合在一起时,产生一种具有不同于各个组分性能的材料。各个组成部分在复合结构中保持独立和不同,这是复合材料与混合物和固溶体的重要区别。

复合材料的组成材料主要有两大类:基体(粘结剂)和增强剂(reinforcement)。每种类型至少需要一部分。基体材料通过保持其相对位置来包围和支撑加固材料,增强剂赋予其特殊的力学和物理性能以增强基体性能。协同作用使得复合材料产生从单个组成材料中无法获得的材料特性,而广泛多样的基体和强化材料给了研究人员很大的选择空间,让他们可以挑选出最佳的材料组合以合成性能优良的复合材料。

陶瓷基复合材料(CMCs)是复合材料的一个分支,也是陶瓷的一个分支。它们由嵌入陶瓷基体中的陶瓷纤维组成。基体和纤维可以由任何陶瓷材料组成,通常碳和碳纤维也可以被认为是陶瓷材料。

复相陶瓷的制备技术

制备陶瓷基复合材料最重要的工艺之一是烧结。烧结期间发生的主要变化是,颗粒长大,导致颗粒之间的接触界面增大,并逐渐形成晶界;原本连通的气孔逐渐变成孤立状态并逐渐收缩,甚至最后大部分被排除在坯体之外,使烧结体的致密性和强度增加,并成为具有一定性质和几何形状的块体。陶瓷有许多烧制方法,除了在室温下压制粉末然后烧结的方法外,还有原位烧结、热压烧结(HP)、放电等离子烧结(SPS)、自蔓延高温合成烧结(SHS)等。其中主要的烧结方法有如下几种:

(1)无压烧结。无压烧结是在没有施加压力的情况下烧结粉末使其致密(有时在很高的温度下,烧结温度取决于粉末特性)。无压烧结一般有三种不同的加热方法:恒加热速率(CRH)、速率控制烧结(RCS)和两步烧结(TSS)。陶瓷的微观结构和晶粒尺寸可能取决于所使用的材料和加热方法。恒速加热(CRH),也称为温度控制烧结。结果表明,当试样烧结到相同的密度时,晶粒尺寸是相同的,证明晶粒尺寸是试样密度的函数,而不是CRH温度模式的函数;在速率控制烧结(RCS)中,开气孔相的致密化速率低于CRH方法;两步烧结(TSS)采用两种不同的烧结温度。第一次烧结温度应保证相对密度高于理论样品密度的75%。这将去除烧结体内的超临界孔隙。然后将样品冷却并保持在第二烧结温度,直到完成致密化。与CRH相比,TSS对晶粒进行了显著的细化[1]。

(2)热压烧结。热压是一种高压、低应变率的粉末冶金工艺,用于在足够高的温度下使粉末致密,足以诱导烧结和蠕变过程。这是通过同时施加热量和压力来实现的。热压主要用于制造硬脆材料。其重要用途之一是,金刚石-金属复合切割刀具和特种陶瓷的制造。致密化是通过粒子重排和粒子接触处的塑性流动来实现的。在大多数情况下,松散的粉末(原料粉末)被填充到石墨模具,允许其被加热到2400℃的高温,并且可施加50MPa的压力。在热压烧结技术中,有三种截然不同的加热方式:感应加热、间接电阻加热和现场辅助烧结技术(直接热压)。近年来,碳化硼、二硼化钛等关键器件的热压烧结制造已经实现。采用热压技术,材料可以烧结到很高的致密度。在摩擦材料工业中,直接热压在刹车片和离合器的生产中起着越来越重要的作用。但是,热压烧结过程涉及设备复杂,生产效率低,磨具要求高,能耗大。

请支付后下载全文,论文总字数:23022字

相关图片展示: