新型定子模块化环形推进器电动机电磁性能分析与优化外文翻译资料

2021-12-17 23:06:14

新型定子模块化环形推进器电动机电磁性能分析与优化

Yukaii Li, Baowei Song, Zhaoyong Mao, Wenlong Tian

摘要:轮缘驱动推进器(RDT)是一种集成的深海电力推进器,已被广泛研究。为了提高RDT的性能,本文提出了一种带模块化定子的新型RDT电机。通过有限元法(FEM)分析新RDT电机的电磁性能。详细分析了结构参数对新型RDT电机电磁性能的影响。结果表明,附加齿宽和极弧系数对定子模块化RDT电机电磁性能的影响是显着的。为了获得最大平均电磁转矩和最小转矩波动比的优化设计,本文提出了一种结合非支配排序遗传算法II(NSGA-II),Kriging方法和有限元方法的多目标优化设计方法。获得一组Pareto最优解,并且从Pareto前沿选择最优设计点。与初始设计相比,优化模型的平均电磁转矩提高了16.591%,波动率降低到3.18%。

关键词:定子模块化轮缘驱动推进器(RDT)电机;电磁性能;有限元法(FEM);多目标优化设计; Kriging方法; NSGA-II算法

1 介绍

海洋面积占地球表面的三分之二以上,大多数共享的deepseaare仍然有待探索。随着海洋技术的快速发展,对科学和商业社区的深海勘探兴趣不断增加[1]。电机推进器是深海勘探设备的核心部件之一,直接影响其整体性能。深海环境的特点是完全没有阳光和高静水压力[2]。电机推进器的要求如下:

(1)耐高压:深海电机推进器必须能够在深海水压下工作。

(2)耐腐蚀性:与海水直接接触的电动推进器部分必须具有耐海水腐蚀性。

(3)高功率密度:增加功率密度可有效减轻电动推进器的重量。

(4)高效率:深海勘探设备能量有限,难以补充。提高推进效率意味着进一步的航行和更高的工作性能。

(5)低噪声:螺旋桨噪声可能影响信号的采集和传输。

(6)容错性能:深海检测设备要求电机推进器能够可靠,连续地运行。 因此,需要具有高容错性能。

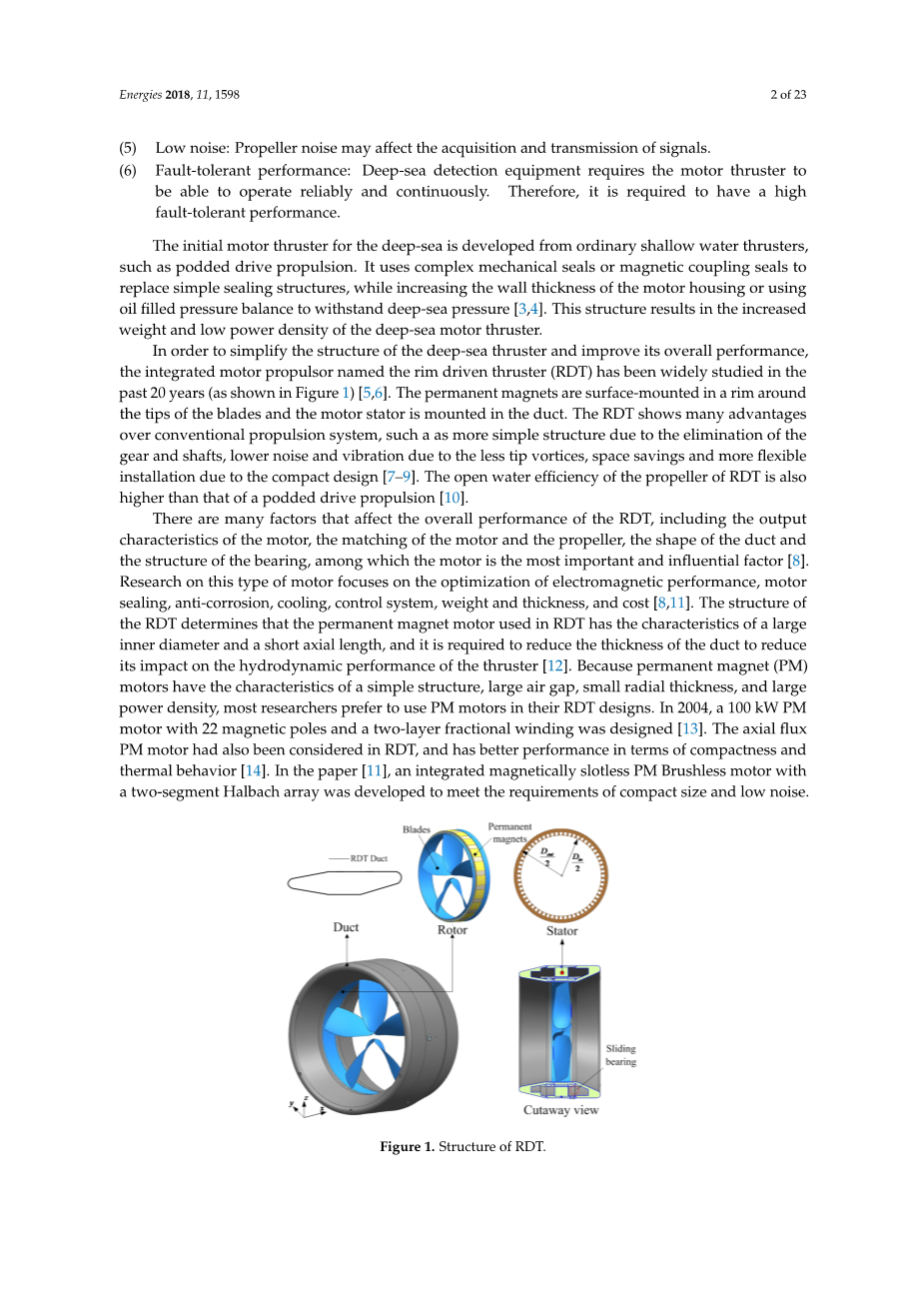

用于深海的初始马达推进器是从普通浅水推进器开发的,例如吊舱驱动推进器。它使用复杂的机械密封或磁耦合密封来代替简单的密封结构,同时增加电机外壳的壁厚或使用油填充的压力平衡来承受深海压力[3,4]。这种结构导致深海电动推进器的重量增加和功率密度降低。为了简化深海推进器的结构并提高其整体性能,在过去的20年中,已经广泛研究了称为轮缘驱动推进器(RDT)的集成电机推进器(见图1)[5,6]。永久磁铁表面安装在叶片尖端周围,电机定子安装在管道中。 RDT显示出优于传统推进系统的许多优点,例如由于齿轮和轴的消除而导致更简单的结构,由于尖端涡流较少而降低噪音和振动,节省空间并且由于紧凑的设计而更灵活地安装[7] -9。 RDT螺旋桨的开阔水效率也高于吊舱驱动推进器的开放水效率[10]。影响RDT整体性能的因素有很多,包括电机的输出特性,电机与螺旋桨的匹配,管道的形状和轴承的结构,其中电机是最重要的。和影响因子[8]。对这类电机的研究主要集中在电磁性能,电机密封,防腐,冷却,控制系统,重量和厚度以及成本的优化上[8,11]。 RDT的结构决定了RDT中使用的永磁电机具有大内径和短轴长的特性,需要减小管道的厚度,以减少其对推进器的水动力性能的影响。 [12]。由于永磁(PM)电机具有结构简单,气隙大,径向厚度小,功率密度大的特点,因此大多数研究人员更倾向于在RDT设计中使用永磁电机。 2004年,设计了一台带有22个磁极和两层分数绕组的100 kW永磁电机[13]。在RDT中也考虑了轴向流动PM电动机,并且在紧凑性和热行为方面具有更好的性能[14]。在文献[11]中,开发了一种带有两段Halbach阵列的集成磁无槽PM无刷电机,以满足紧凑尺寸和低噪声的要求

图1 RDT的结构

然而,RDT中所有以前的永磁电机都有一整块定子,具有加工成本高,容错性差的特点。从降低成本和提高RDT性能的角度出发,提出了一种新型的带模块化定子的RDT电机。平均电磁转矩和转矩波动比作为优化目标,因为它们对RDT电机非常重要。电机的多目标优化设计是一个非线性问题。最流行的方法是使用FEM与替代模型和优化算法相结合[15]。然而,优化算法并不是非常有效,特别是对于新结构电机的优化设计[16]。另一种全局优化技术是Taguchi方法,它是基于正交实验设计和统计分析[17]开发的。 Taguchi方法可以显着减少计算时间,但通常可以获得次优解[18,19]。对于本文提出的新型RDT电机,必须减少多目标优化设计的设计空间,成本和计算时间。本文结合NSGA-II,Kriging方法和FEM的混合方法。新型TDTmotor的结构和电磁性能首先得到了解决。然后,通过使用FEM研究了RDT设计参数,包括附加齿高,附加齿宽,槽开口宽度和极弧系数对电磁性能的影响。在上述分析中,选择附加齿宽和极弧系数作为影响因素的主要因素。通过正交设计确定了56个样品,并通过FEM得到了它们的电磁性能。基于Kriging方法,建立了两个样本模型。最后,应用NSGA-II算法完成多目标优化过程,得到新型RDT电机的最优设计点。

2 几何配置

对于RDT,其输入功率Pin和输出机械功率Pout可表示为:

其中,U是输入电压的有效值,I是输入电流的有效值,T是螺旋桨的推力,Va是自由流体速度。 因此,RDT的整体效率可以通过等式计算,如下:

近年来,有许多关于RDT的原型处理和实验研究。 我们团队已经过处理和测试的传统RDT原型如图2a所示,其流体动力学实验得到的整体效率曲线如图2b所示。 提前比(J)表示自由流体流速与螺旋桨叶尖速度的比值,即J定义如下[20]:

其中n是螺旋桨每秒旋转的旋转速度,D是螺旋桨的直径。 可以看出,RDT的最大整体效率仅为50.9%。 因此,有必要改进RDT的设计,包括电机结构,螺旋桨,管道和连接机构等。

如果电机的效率定义为eta;m,则螺旋桨与管道的效率有关。 定义为eta;p,其他机械损耗由系数kL表示。 然后,RDT的整体效率也可以表示为:

电机和螺旋桨对RDT的效率可表示如下:

其中Te是电磁转矩,KT是总推力系数,KQ是总转矩系数。 由于RDT的螺旋桨有一个管道,KT是螺旋桨和管道的推力系数的总和,而KQ是螺旋桨和管道的扭矩系数的总和,如下[21,22]:

其中KTB是螺旋桨的推力系数,KQB是螺旋桨的扭矩系数,KTN是风道的推力系数,KQV是风道的扭矩系数,TB是螺旋桨的推力,QB是螺旋桨的扭矩,TN是 管道的推力,QN是管道的扭矩。 螺旋桨扭矩由RDT电机提供。 RDT的电磁转矩和螺旋桨转矩相等,而忽略了转矩传递过程的损失。 使用虚拟工作方法,RDT电机的电磁转矩Te的表达式如下[23,24]:

其中Wm是磁场能量,theta;是转子位置角,BPr和BWr分别是主磁场和电枢绕组磁场的径向分量。本文着重于提高电机性能。图3显示了传统RDT的定子电枢。采用偏斜槽分布式绕组,具有绕线长,铜损大,容错能力强,加工成本高等缺点。本文提出的新RDT的结构如图4所示。它的定子由定子部分和定子部分II,定子部分导入到导体部分,而导体部分由其他部分组成。额外的分段可以帮助绕过绕组,并实现绕组之间的隔离。显然,这种结构减少了定子加工的困难,显着减小了端部绕组的长度,同时,它可以实现每个相绕组的物理,热和电磁隔离,并提高容错能力。

图2 传统的RDT(a)RDT的原型和(b)不同的RDT的整体效率

图3 传统RDT电机的定子电枢

图4 新RDT定子的结构

新RDT定子的结构参数如图5所示.ba和ha分别是附加齿的宽度和高度,bs是槽开口宽度。 当改变附加齿的高度和宽度时,槽的有效面积保持不变,也就是说,在不改变转子的内径和外径以及厚度的情况下,绕组的厚度和高度不会改变。 定子轭。 最初设计了定子模块化RDT电机,并且表1给出了初始定子模块RDT的一些参数和传统的RDT电机。

图5 新型RDT电机定子的结构参数

表格1 两台RDT电机的主要参数

数值模拟是RDT电机的精确和高效的调查方法。 忽略端部效应并将电磁场与电路耦合,可以通过二维(2D)FEM精确预测RDT电机的电磁性能。 所有数值模拟均使用电磁场分析软件Infolytica / MagNet(Mentor Graphics Corporation,Wilsonville,OR,USA)进行。 用于计算的计算机是Lenovo-P320工作站(中国北京上地信息产业基地)双CPU,16 GB内存,2TB存储和Windows 7 64位操作系统。(Microsoft Corporation,Redmond,WA,USA )每个RDT电机样品的计算时间约为2小时。

图6显示了传统RDT电机通过二维有限元方法和实验得到的相位有限元分析。可以看出二维有限元结果的相位反演有限元波形与实验结果吻合良好。即数值模拟 使用Infolytica / MagNet是可以接受的。

图6 相位反电动势(反电动势)的比较

两个电动机的静磁场分布如图7所示。可以看出,在保持定子磁轭厚度恒定的情况下,没有明显的磁饱和。 然而,与传统电机相比,定子模块化RDT电机电机在齿顶部具有明显的锯齿形漏磁通,并且曲折泄漏系数如表2所示。图8是两个RDT电机的归一化相反电动势。 与传统的RDT电机相比,定子模块化RDT电机更适合正弦波驱动。 反电动势的谐波分析(如图9所示)表明定子模块化RDT电动机增加了基波和三次谐波,基本上消除了五次谐波。

表2 两个RDT电机的扭矩

图7 静磁场分布(a)传统RDT电机(b)定子模块化RDT电机

图8 归一化相反电动势

图9 相位反电动势的谐波分析

对于RDT,其电机的输出转矩特性直接影响螺旋桨的效率和噪声性能。 两个RDT电机的电磁转矩如图10所示。显然,定子模块化RDT电机的电磁转矩远小于传统RDT电机的电磁转矩。 图11显示了两个RDT电机的齿槽转矩。 新的定子模块化RDT电机基本上消除了齿槽转矩,而不使用倾斜槽。 总体而言,新型RDT电机可有效降低输出扭矩波动,减少加工难度,适用于水下推进。

图10 电磁转矩

图11 齿槽扭矩

3 新RDT电机结构参数的影响

本文提出的定子模块化RDT电机采用分数槽集中绕组,并具有独特的附加齿结构。 由于大量的设计参数,目标和约束,PM电机的设计优化是一个高维多目标问题[16,25]。 在实际生产中,还需要考虑制造公差[26]。 本文重点研究了四种设计参数对RDT电机电磁性能的影响,忽略了制造公差。 通过二维有限元分析详细分析了这些结构参数的影响,包括附加齿高,附加齿宽,槽开口宽度和新型RDT电机电磁性能的极弧系数。

3.1在槽开口宽度的影响

槽开口宽度bs在1mm至4.0mm之间变化,间隔为0.5mm,其他设计参数保持不变。 建立了7个模型,并通过有限元法获得了它们的电磁性能。 图11显示了槽开口对定子模块RDT电机的电磁性能的影响。 预测具有不同槽开口宽度的新RDT电动机的齿槽转矩的峰值,并在图12a中示出。 当槽开口宽度非常小时,齿槽转矩略微变化。 然而,当开槽越大时,更多的漏电将导致额外的齿,并且齿槽转矩迅速增加。 图12b,c是具有不同槽开口宽度的新RDT电机的反电动势和谐波分布。 图12d,e是平均电磁转矩和电磁转矩的波动比。

随着开槽宽度的增加,平均电磁脉冲减小,波动比增大。平均电磁转矩减小的主要原因是随着槽口宽度的增加,第3次和第11次谐波的幅度大大减小,超过了第1次和第9次谐波幅度的影响。电磁转矩。从图中还可以看出,电磁转矩波动比的变化趋势与齿槽转矩相似。这是因为电磁转矩的变化由齿槽转矩和反电动势的谐波分布决定。图12f是定子铁损的曲线。随着槽口宽度的增加,定子铁损略微减小。这是由于槽开口的增加导致齿尖减小。对于新的RDT电机,减少齿尖意味着磁场过饱和区域变小。槽开口宽度对电磁转矩和转矩波动的影响是单调的,即随着槽口宽度增加,电磁转矩减小,而转矩波动增加。因此,新RDT电机的插槽开口宽度应为1 mm。

图12 槽开口宽度的影响(a)齿槽转矩(b)反电动势(c)相反电动势的谐波分析(d)平均电磁转矩(e)电磁转矩的波动率(f)铁损

3.2. 附加齿高的影响

附加齿高ha从10 mm变为14 mm,间隔为1 mm。 图13显示了附加齿高对定子模块RDT电机的电磁性能的影响。 从图中可以看出,附加齿高对反电动势和平均电磁转矩的影响非常小。 然而,随着附加齿的高度的增加,齿槽转矩和电磁转矩的波动率显着降低,并且铁损也略微减小。 因此,附加齿高应该是最大值,即ha = 14mm。

图13 附加齿高的影响(a)齿槽转矩(b)反电动势(c)平均电磁转矩(d)电磁转矩的波动比(e)铁损

3.3 附加齿宽的影响

附加齿宽(ba)的变化改变了槽开口的位置以及影响缠绕系数。 如图14所示,附加齿宽ba从1 mm变化到8 mm,间隔为1 mm,随着附加齿宽的增加,平均电磁转矩先增大后减小,电磁波的波动比也随之增大。 扭矩不断增

英语原文共 28 页

资料编号:[4628]