纯电动汽车动力系统匹配与仿真开题报告

2020-02-20 09:39:38

1. 研究目的与意义(文献综述)

1.1纯电动汽车的发展意义

中国是世界汽车保有大国,目前世界汽车保有量约为12.9亿辆[1],其中中国占了大概1/6,未来预计还会增加。机动车排放物中包含的大量一氧化碳(CO)、碳氢化合物(HC)、氮氧化物(NOX)、铅(Pb)、细微颗粒物及硫化物。这些物质不仅带来环境的严重污染,还会诱发呼吸道疾病,直接威胁到居民的身体健康。传统内燃机汽车所消耗的石油是不可再生资源。随着全球能源需求日益增加,能源危机所导致的问题不容忽视。减少化石能源的消耗可以有效减轻我们国家对进口石油的依赖,极大的缓解我们国家资源短缺的现状。而利用纯电动汽车逐步替代传统汽车就是减少化石能源消耗的有力方式之一。电动汽车的能量转化效率比内燃机要高许多,一般可达 80%左右,而且电能的能源来源比化石能源来源广泛,因此可以进一步减少化石能源的使用。纯电动汽车产生的噪声比内燃机汽车低10~15DB,即使人靠近高速运行的电动汽车也不会感到有不舒服的噪音,不仅可以减少空气污染,还能减少噪音污染,改善居住环境。同时,电动汽车多利用夜间“谷电”充电,可以平抑电网的峰谷差,达到保护电网的作用。因此使用电能作为动力来源的电动汽车是淘汰传统汽车的重要发展方向。

1.2纯电动汽车的发展历史

纯电动汽车的发展历史并不比内燃机汽车短,早在19世纪80年代,世界各国就开始尝试使用电能作为汽车动力来源。从1881年法国人古斯塔夫.特鲁夫研制出电动三轮车,美国、英国相继开始了进行电动汽车的研发[2]。然而后来由于化石能源的广泛开采与内燃机的种种优点,电动汽车的研究随之没落。当代的电动汽车发展,从上个世纪六七十年代就开始了,但是由于材料、控制等方面的技术限制,并未取得较大的发展。从二十世纪九十年代开始,电动汽车的发展取得了飞速的进展,1995年欧洲的第一批电动汽车实现了批量生产,随后日本的电动汽车也相继推出[3]。进入新世纪,欧盟、美国、日本都相继推出针对电动汽车推广与研发的政策与计划。在最近的几年里,世界各国的纯电动汽车都已进入了商用化阶段,已经有诸多的纯电动汽车投放市场,如中国市场上就存在着如特斯拉的model S系列、X系列,比亚迪E系列、K系列,宝马I系列等电动汽车[4]-[5]。我们国家电动汽车发展并不比国外落后多少,早在“八五”期间就开始了研究工作,2005年东风汽车公司推出了一次充电续驶里程超过200公里的纯电动客车。在2012国务院发布《节能与电动汽车产业发展规划》,确定了以纯电驱动为电动汽车发展与汽车工业转型的主要战略方向,推动了电动汽车产业的发展。价格较高、充电设施不完善、续驶里程短,一直是阻碍纯电动汽车发展及普及的主要问题。但近几年,价格较高和充电设施不完善的问题得益于政府的相关政策,得到了一定的缓解。但如何在现有核心零部件技术条件下,进一步提高整车续驶里程,缩短充电时间,仍是困扰纯电动汽车发展的难题[6]。

1.3纯电动汽车的基本理论

1.3.1纯电动汽车的动力学

在行驶过程中,纯电动汽车的受力情况与传统内燃机车别无二致,因此可以利用传统内燃机汽车的动力学方法来分析纯电动汽车的受力情况与力学性能。

汽车在具有一定坡度的道路上行进时,有一个从静止到达到一定速度运动的过程。在这一过程中需要有足够大的驱动力克服所受到的阻力。纯电动汽车行驶过程中的驱动力与所克服阻力的情况如下:

![]()

![]() (1)

(1)

式中:![]()

![]() 表示坡度阻力的大小,

表示坡度阻力的大小,![]()

![]() 表示加速阻力,

表示加速阻力,![]()

![]() 表示空气阻力,

表示空气阻力,![]()

![]() 表示行驶阻力

表示行驶阻力

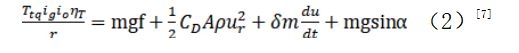

将驱动力与各阻力的数据带入式(1)可得如下方程:

(2)[7]

(2)[7]

式中,r 为纯电动汽车车轮半径;![]()

![]() 表示纯电动汽车变速器的传动比;

表示纯电动汽车变速器的传动比;![]()

![]() 表示电动机转矩;

表示电动机转矩;![]()

![]() 表示纯电动汽车主减速器的传动比;h

表示纯电动汽车主减速器的传动比;h![]()

![]() 表示传动系的机械效率;m为汽车质量;g为重力加速度;f为滚动阻力系数;

表示传动系的机械效率;m为汽车质量;g为重力加速度;f为滚动阻力系数;![]()

![]() 为空气阻力系数;A为汽车的迎风面积;

为空气阻力系数;A为汽车的迎风面积;![]()

![]() 为空气密度,通常取1.2258

为空气密度,通常取1.2258![]()

![]() ;

;![]()

![]() 为气流相对于车辆的速度;

为气流相对于车辆的速度;![]()

![]() 为汽车旋转质量换算系数,一般去

为汽车旋转质量换算系数,一般去![]()

![]() ;

;![]()

![]() 表示车辆的行驶加速度;

表示车辆的行驶加速度;![]()

![]()

1.3.2纯电动汽车的基本系统

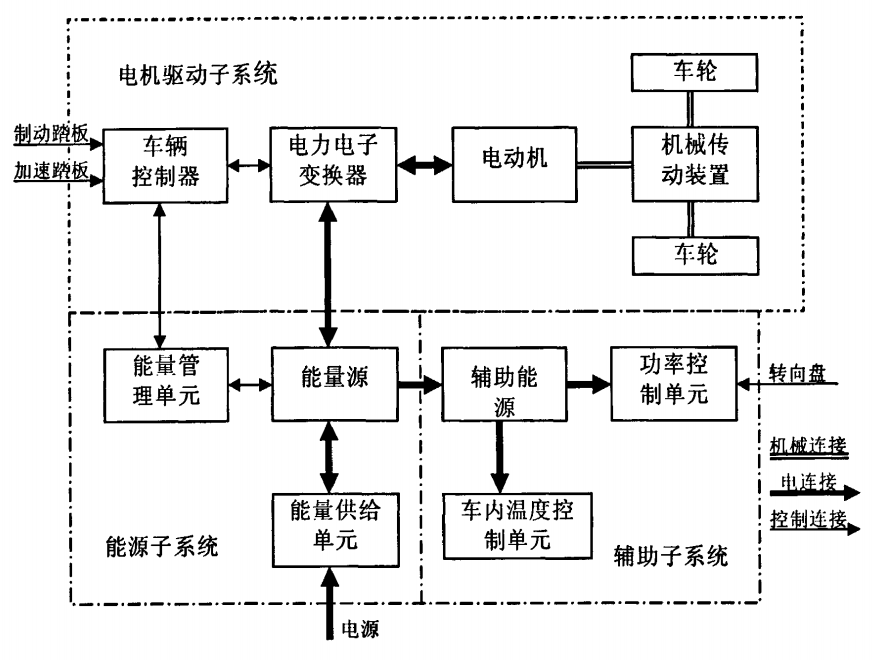

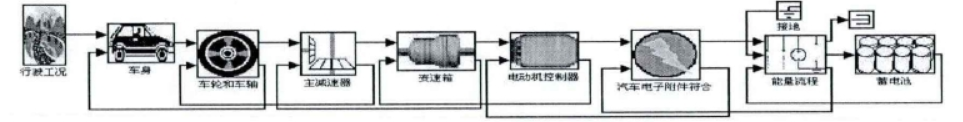

纯电动汽车由三大系统构成,包括驱动系统、能源系统、辅助系统,如图1-3-1。

图 1纯电动汽车基本结构图[8]

驱动系统是为整车提供动力的系统,是电动汽车的核心,大致可以分为三部分,一是动力源,二是传动构件,三是轮胎。动力源是为整车提供动力的来源,包括电子控制器、功率转换器、驱动电机三部分。电子控制是控制电机转速的装置,实现电机的转速调整;功率转换器是为驱动电机提供变化的电压信号的装置,根据其输出电流的形式可以分别称之为直流斩波器、逆变器;驱动电机是车辆的动力来源,是电动汽车的核心技术之一。传动构件就是将电机的动力传递给轮胎的装置,其核心构件是离合器、减速器、变速器、差速器。根据电动汽车的驱动方式,可以选择舍弃离合器、变速器、差速器,减轻整车质量,提高动力性能。

电动汽车的能源系统是为车辆提供能量的系统,包涵能量管理系统、电池与充电装置。能源系统作为电动汽车能量的来源,是制约电动汽车发展的瓶颈。早年的电动汽车使用的是技术成熟的铅酸电池,能量密度低,寿命短,充电时间长,使得车辆的一次充电的行驶里程短,充电频繁,维护保养麻烦,因此难以满足市场需求[9]。时至今日,电池的问题已经有诸多公司得到解决,特斯拉、丰田等采用镍氢电池取代铅酸电池提到了电池容量;而比亚迪则独树一帜,研发了“ET-POWER”铁动力电池,使得电池的容量和寿命得到了大幅度的提高。虽然电池的问题得到了初步的解决,但是,仍然难以达到和内燃机车相同的续航里程,因而电池仍然是电动汽车未来的研究重点。

辅助系统是整车中各项服务辅助类系统的总称,主要是辅助人与车的交互,包涵控制车辆的控制系统,车载的诸如空调、CD、车灯的服务系统。

1.3.3纯电动汽车的驱动电机

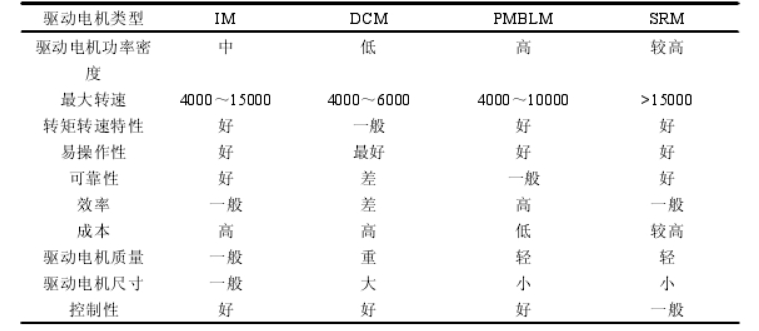

结合纯电动汽车对驱动电机的要求,对驱动电机选择时需要具备下几个条件[10]:1.较宽的调速范围、较島的转速。2.足够大的启动扭矩。3.高电压。4.体积小、质量轻。5.效率高。6.可靠性高。7.动态制动能量回馈的性能。根据以上要求,可以作为汽车的驱动装置的电机主要有直流电机、感应电机、永磁直流无刷电动机、开关磁阻电机四种。四种电机的性能优缺点如表1[11]

所示。早期的电动汽车驱动电机多使用直流电机、感应电机,后来由于永磁无刷电机的较高的功率比,成本较低加上易于维护的优点,该型电机成为了电动汽车的驱动电机的主流[12]。而开关磁阻电机调速性能优异,但是技术并不完善,因此仅进行了用作轮毂电机的驱动电机的研究[13]。本研究中也将采用永磁无刷直流电机作为驱动电机。

表 1驱动电机性能比较[11]

1.3.4纯电动汽车的驱动结构

| | |

| | |

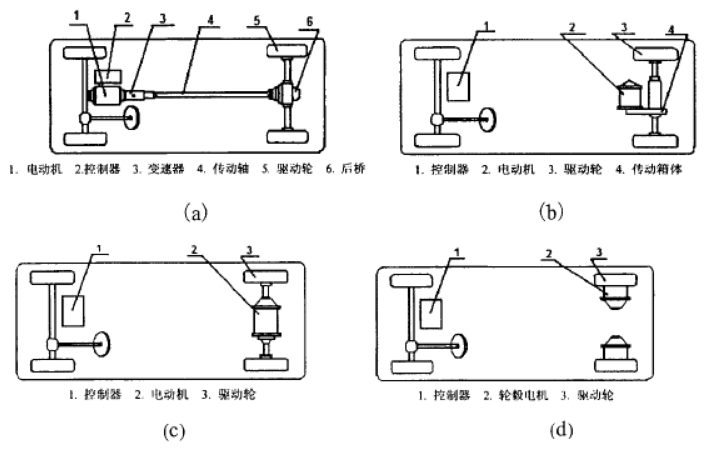

纯电动汽车驱动结构分为两类,一是中央驱动结构,二是轮毂电机的驱动结构。中央驱动结构与内燃机车的驱动方式一致,用一台电动机通过传动机构驱动轴带动车轮前进。这种方式结构复杂、笨重、效率低,但是技术成熟、安全可靠。轮毂电机的驱动方式是采用两个电机分别驱动两个驱动轮,用控制系统来控制两个电机的转速,来实现转向和前进后退等功能。轮毂电机的驱动结构舍弃了传动装置,减轻了整车质量,提高了效率,但是控制系统的复杂程度和成本增加。

图 2典型的驱动结构[8]

((a)传统驱动结构 (b)舍弃变速器的中央驱动结构 (c)电机轴驱动 (d)轮毂电机驱动)

电动汽车中央驱动的驱动方式虽然来自于内燃机车,但是由于电动机与内燃机截然不同的负载特性,电动汽车的中央驱动方式与内燃机车仍有不同。电动机在大范围转速变化中有着功率恒定的特性,电机的位置与传动结构的选择就更为灵活,可以选择完全如内燃机一样,如图2(a),通过离合器、变速减速器、差速器、驱动轴来驱动车轮,也可以如图2(b),舍弃离合器,采用固定速比减速器,还可以如图2(c)将电机、减速机、差速器集成然后用两个半轴驱动车轮。第一种驱动结构可以通过改变传动比,使得电机运行在效率最高的区域[14],随着电子控制技术的发展,可以通过控制器来改变电机速度,这种结构逐渐被抛弃,第二种驱动结构逐渐成为了主流;第三种驱动结构集成化比较高,减重最多,但是这种布置方式使得车辆重心靠前,稳定性不够,因此,多用于小型电动汽车。

电机轮驱动的结构如图2(d)所示,两个轮毂电机连接轮毂驱动,这种驱动结构,驱动力矩较大,动力强,但是控制方式复杂

根据各种驱动结构的优劣势对比,本研究将采用中央驱动无变速器的驱动结构。

1.4纯电动汽车驱动系统的仿真

汽车驱动系统的仿真有着专用的系统,是世界各大汽车制造商联合科研机构专门研发发出的用于汽车仿真的软件。各类仿真软件使用的电动汽车仿真方法主要有两种,一种是前向仿真,一种是后向仿真。前向仿真是通过引入驾驶员模型,实现与实际驱动类似的驱动情况,将信号沿着驾驶员到控制器,再到驱动源,最后到车轮的途径传递,可以提高对控制器的测试效率,但是仿真时间较长,速度较慢,采用此方式的软件的代表是PAST。后向仿真则与之相反,是根据工况向整车提出车速需求,再沿着车轮、传动部件、控制器、动力源的方向得出电机的实时参数。这种方法仿真速度快,模型建立简单,适合驱动系统参数的仿真,这类软件的代表是ADVISOR[15]。目前世界上常用的仿真软件大部分出自美国,主要有ADVISOR、PAST、ANSOFT,也有一部分出自欧洲,如CRUISE。由于ADCISOR仿真速度快,仿真效果好,而且各版本均可免费下载,源代码开放所以用户较多。本次设计也将采用ADVISOR进行仿真。

电动汽车驱动系统的仿真要进行两个步骤。一是进行电动汽车驱动系统各部件的建模和整车模型的搭建。ADVISOR作为一个成熟的汽车仿真软件,本身自带有完整的汽车部件模型,可以根据需要在此基础上修改。利用这些部件模型,搭建出如图3的整车模型。整车模型搭建完成后,根据确定好的车辆参数,对纯电动汽车各个子模块模型中相关参数进行定义和修改,完成车辆建模。二是选择车辆仿真的行驶工况,ADVISOR内含几十种工况可以选择,但是没有专门针对我们国家建立的行驶工况模型,国内常用的是ECE_EUDC 循环工况(欧洲行驶工况)和UDDS循环工况(美国城市工况)。在这些完成后就可以进行车辆续航里程,动力性能,各工况下的效率分析。

图 3纯电动汽车仿真组件图[16]

1.4.1电动汽车的车身模型

汽车车身仿真模型建立的理论基础是汽车行驶动力学方程式:![]()

![]() 。车身仿真模型利用advisor中已有的纯电动汽车模块,它主要包括滚动阻力、空气阻力、坡度阻力、加速阻力等子模块[17]。车身仿真在整车系统中输入的参数驱动系统提供的驱动力、线速度及仿真步长结束时的速度。根据这些,利用方程(1)可以得到车轮速度和力矩。整车模型中需要我们设定的参数有以下参数:

。车身仿真模型利用advisor中已有的纯电动汽车模块,它主要包括滚动阻力、空气阻力、坡度阻力、加速阻力等子模块[17]。车身仿真在整车系统中输入的参数驱动系统提供的驱动力、线速度及仿真步长结束时的速度。根据这些,利用方程(1)可以得到车轮速度和力矩。整车模型中需要我们设定的参数有以下参数:

表 2车身模型输入的参数[18]

| 变量名 | 英文名 | 单位 |

| 迎风面积 | veh-A | M2 |

| 车辆滑行质 | veh-glider-mass | kg |

| 最人装载质量 | veh-cargo_mass | kg |

| 质心高度 | veh-eg_height | m |

| 前轴荷占整车质量比 | veh-front_wt_fra | — |

| 轴距 | veh-wheelbase | m |

| 空气阻力系数 | veh-CD | — |

1.4.2电动汽车的轮胎模型

在advisor中,提供的车轮模型包含两条运算路线:一是上级模块模型的需求的功率是按照下级模型的需求计算得到的,即需求路线;二是下级模型所得到的实际需求功率是根据上级模型输出功率计算的,即实际路线。在需求路线中,传动系统所能提供给车轮所需要的转速和转矩是按照牵引力所控制接口及其轮胎的滑移率模块模型运算得到的。在实际路线中,根据前后制动器控制接口与轮胎滑移率等模块模型按照传动系所提供的转矩和转速计算出车轮得到的牵引力和线速度[19]。车轮模块模型中要定义的相关参数如下表3所示。

表 3车轮仿真模型定义参数[18]

| 变量名 | 英文名 | 单位 |

| 轮胎的滚动阻力系数 | wh_1st_rrc | — |

| 轮胎半径 | wh_radius | m |

| 轮胎转动惯: | wh_incrtia | kg |

1.4.3减速器模型

主减速器仿真模型的线路包含需求路线和实际路线。由需求线路计算出主减速器的转速和转矩,在考虑需求线路中转矩损失和转动惯量影响的前提下,根据车轮转矩和转速的需求,计算出变速器模型所需要的转矩和转速。在实际路线中,根据变速器所能提供给主减速器的转矩和转速运算出主减速器实际需要输出的转矩和转速[20]。减速器的仿真需求参数如表4:

表 4减速器仿真模型定义参数[18]

| 变量名 | 英文名 | 单位 |

| 减速器传动比 | fd_ratio | — |

| 减速器质量 | fd_mass | kg |

1.4.4驱动电机模型

电动机的建模根据确定的电机参数,电动机的电压、转速、功率的平衡方程以及电动机的运行特性方程。建模过程中不仅要考虑不同型号驱动的工作特性,还要分析电机内的热交换以及电机性能的限制条件[21]。驱动电机的仿真需要的参数如下表5:

表 5驱动电机仿真模型定义参数[18]

| 变量名 | 英文名 | 单位 |

| 屯动机的转速范围 | mc_map_spd | |

| 电动机转速转矩泡围 | mc_map_trq | N*m |

| 电动机的最大电流 | mc_max_crrnt | A |

| 电动机最小工作电压 | mc_min_volts | V |

| 电动机的质量 | mc_mass | Kg |

1.4.4蓄电池模型

蓄电池模型的建立主要根据来自传动系统中的需求功率,计算此时蓄电池的电压,电流和输出系统所能提供的功率。蓄电池所能输出的功率主要受开路电压与内阻计算模块,功率限制模块,电流计算模块,soc算法模块以及电池散热等这些子模块影响[22]。蓄电池的模型建立需定义的参数如下表6:

表 6电池仿真模型定义参数[18]

| 变量名 | 英文名 | 单位 |

| 电池容量 | ess_max_ah_cap | A*h |

| 电池的最小电压 | ess_min_volts | V |

| 电池的最大电压 | ess_max_volts | V |

| 电池数目 | ess_module_num | 组 |

1.5纯电动汽车驱动系统研究分析

我们国家针对纯点电动汽车的研究开展的比较早,因此关于纯电动汽车驱动的研究文献也非常之多。在驱动系统模型的方面,在詹沛枝[23]、牟海东等研究中为保证车辆的加速与爬坡性能与系统的可靠性,采用电机中央驱动的结构;庞滔[24]则进行了双电机驱动的驱动系统的仿真分析,发现,在双电机驱动带电动汽车与单电机驱动相比,不仅动力性能更佳,而且更具有节能的潜力。在纯电动汽车驱动系统中央驱动仿真与匹配的研究中,依照现行常用的匹配与仿真方式得到的驱动模型,在软件仿真的情况下,其动力性能都能满足国家标准下的动力性能要求。蒋玉爽[25]采用该方式匹配设计的整车则在长春试验场经过了道路试验,完全符合国家标准的要求。针对纯电动汽车驱动系统的优化,在现今阶段所有的研究都是根据续航里程、动力性能、机械效率等的要求对减速比、电机与电池参数的进行寻优处理。徐亚磊[18]根据利用advisor自带的Autosize功能对电机与电池参数进行了寻优,优化了电机功率与电池组数目,增加了仿真车辆的续航里程。的而程仕峰[26]采用了固定档位减速器,利用电机效率MAP图,确定电机高效区,继而通过速比设计,向高效区靠拢,以此来寻得最优减速比,并且采用粒子群优化算法,优化整车驱动系统的部件参数。

2. 研究的基本内容与方案

2.1设计的基本内容

本人根据试验台性能及工作要求,在大量阅读文献的基础上,准备对纯电动汽车的驱动系统进行匹配设计与仿真。其基本内容如下:

1、纯电动汽车动力性能标准以及车辆参数的选择。

2、纯电动汽车驱动系统部件参数的计算与匹配。

3. 研究计划与安排

第1-2周:查阅文献,翻译英文文献;

第3-4周:完成综述的撰写,撰写开题报告;

第5-6周:确定机电控制方案;

4. 参考文献(12篇以上)

[1] 林程, 王砚生, 孟祥峰. 奥运纯电动大客车技术与应用[m]. 北京理工大学出版社, 2008.

[2] 徐国凯.赵秀春.苏航. 电动汽车的驱动与控制[m].电子工业出版社.2010,6-14

[3] 刘卓然,陈健,林凯,赵英杰,许海平. 国内外电动汽车发展现状与趋势[j].电力建设,2015, 36(7): 25-32