双冗余控制系统的实现外文翻译资料

2022-07-20 19:45:24

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

双冗余控制系统的实现

Yixin Zhao*, Feng Liu

重庆市天盛路2号西南师范大学自动化系,北碚区400715

收稿日期2002年9月29日; 于2003年4月25日以修订形式收到; 接受2003年5月9日

摘要:本文介绍了一个冗余控制系统,它由双计算机操作站,冗余可编程逻辑控制器(PLC)和冗余以太网组成。 浮动热备份和双冗余PLC之间的同步建立。 通过独立和可共享的以太网路径,每个计算机操作站都与同一个控制站通信。 以太网通信流量通过各种互联网协议(IP)网络和物理网络的冗余连接进行平衡。 它保证了系统的高鲁棒性和连续铸坯连铸(CBBC)的高连续速率。 这种方法可以应用于可靠性要求非常严格并且网络通信需要开放的系统。

关键词:计算机冗余; 以太网冗余; 可编程逻辑控制器(PLC)冗余; 网络通讯流量平衡;浮动热备份; 数据同步

1.介绍:在钢铁厂,连续的铸坯连铸(CBBC)是一个非常重要的过程。它不仅改善了环境,节约了能源,而且提高了铸坯的质量和产量。在此过程中,高温钢水经冷却后形成坯料坯。调整钢水的冷却强度将提高坯体的质量和生产;也将加强连续钢坯连铸流程的可靠性和连续性。

目前许多系统使用现场总线控制系统(FCS),分布式控制系统(DCS)或PLC来提高生产过程的安全性和连续性(Gray&Siewiorek,1992)。为了满足更高的安全要求,控制工程师必须找到其他技术来解决这个问题。这些技术包括热插入和拔出,即插即用,网络冗余,控制器冗余,电源冗余,操作员计算机冗余,服务器冗余等。如果客户非常关心网络通信的开放和常见使用情况,常见的解决方案是采用以太网作为监控和管理网络。因此,对于工程师来说,了解如何在公共网络上建立冗余控制系统来实现公开交换或共享数据是非常重要的。这确保了生产过程的安全性和连续性。本文提出以下设计来解决所有这些问题。

2.过程和要求

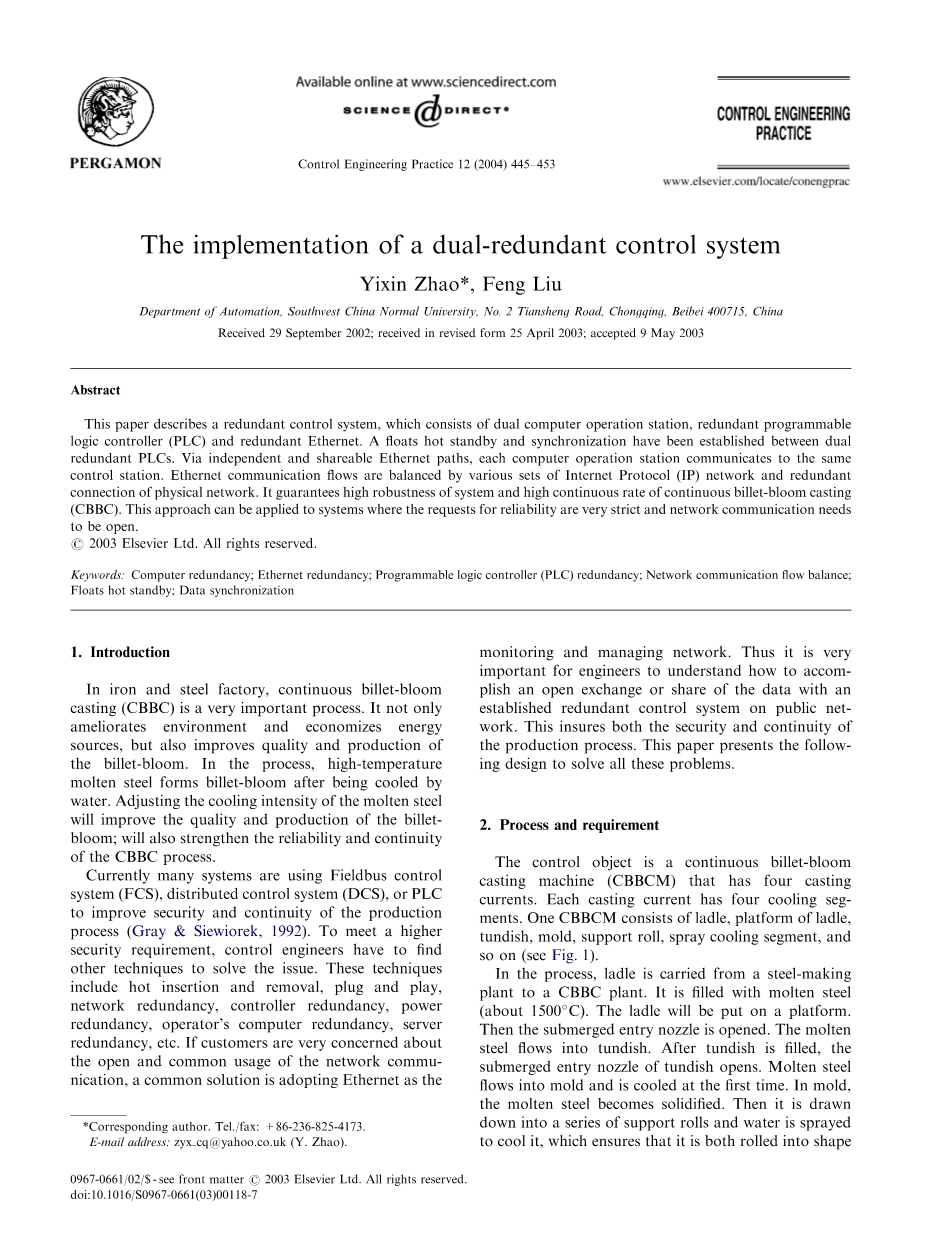

控制对象是一台连续的铸坯连铸机(CBBCM),具有四个铸造电流。每个铸造电流有四个冷却段。一个CBBCM由钢包,钢包平台,中间包,模具,支撑辊,喷雾冷却段等组成(见图1)。

图1.连续的铸坯连铸过程

在这个过程中,钢包从炼钢厂运到铸坯连铸工厂。它充满了钢水(约150℃)。钢包将放在平台上。然后打开浸入式喷嘴。钢水流入中间包。中间包充满后,中间包水下入口开口。钢水流入模具并在第一时间冷却。在模具中,钢水凝固。然后将其拉成一系列支撑辊,并喷洒水以冷却它,从而确保它同时被卷成形状并完全固化。最后,将其拉直并切成所需的长度。这就是所谓的钢坯绽放(Moitra&Thomas,1993)。铸坯连铸过程不会因控制设备故障而中断。因此控制系统的可靠性要求非常高。在现场,客户的局域网(LAN)已经建立。网络的物理连接使用以太网。网络协议是传输控制协议/因特网协议(TCP / IP)。客户的管理层已经使用过它。因此他们需要新的过程控制系统来连接它。这样,过程控制系统的数据就可以与管理系统交换和共享。

3.冗余控制系统设计

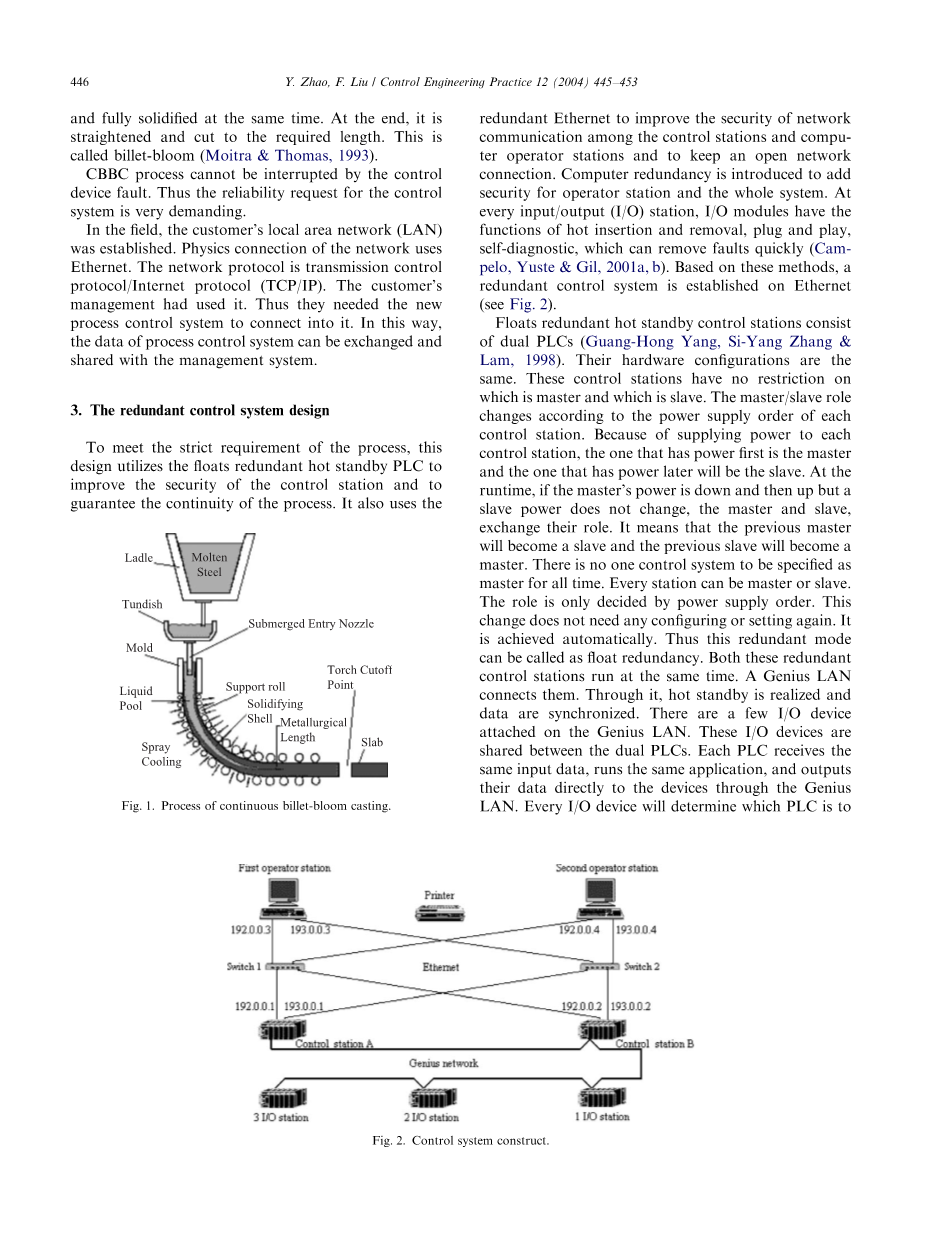

为了满足过程的严格要求,该设计采用浮动冗余热备份PLC来提高控制站的安全性并保证过程的连续性。 它还使用冗余以太网来提高控制站和计算机操作站之间的网络通信的安全性,并保持开放的网络连接。 引入计算机冗余来增加操作员站和整个系统的安全性。 在每个输入/输出(I / O)站中,I / O模块具有热插拔,即插即用,自诊断功能,可快速排除故障(Campelo,Yuste&Gil,2001a,b)。 基于这些方法,在以太网上建立冗余控制系统(见图2)。

图2.控制系统结构

浮动冗余热备控制站由双PLC组成(杨光宏,张思扬,林,1998)。他们的硬件配置相同。这些控制站不限制哪个是主站,哪个是从站。主/从角色根据每个控制站的电源指令而改变。由于为每个控制站供电,先供电的是主机,后供电的将是主机。在运行时,如果主电源关闭,然后再上电,但主电源和从电源不变,则主电源和从属电源交换其角色。这意味着以前的主设备将成为从属设备,而以前的从属设备将成为主设备。没有一个控制系统可以一直被指定为主控制器。每个站可以是主站或从站。角色只能由电源订单决定。此更改不需要再次进行任何配置或设置。它是自动实现的。因此这种冗余模式可以称为浮点冗余。这两个冗余控制站同时运行。 Genius LAN连接它们。通过它,实现了热备份和数据同步。 Genius LAN上连接了一些I / O设备。这些I / O设备在双PLC之间共享。每个PLC接收相同的输入数据,运行相同的应用程序,并通过Genius局域网将数据直接输出到设备。 每个I / O设备将确定哪个PLC将被用作其输出数据的来源。如果工程师设置或更改主控制器的控制参数,则无需在从属器上重复工作。这些设置和更改将自动从主设备同步到从设备。当前主人保持其状态,直到失败或直到用户切换主设备。当主站发生故障或其电源关闭时,用户无需执行任何操作,从站将自动接管该控制。开关保证不影响系统或改变输出结果。

冗余以太网的设计包括物理连接冗余和IP网络冗余。以太网的物理连接冗余是通过双PLC和双计算机操作员站之间的双以太网通信网络建立的。硬件配置包括用于每个PLC控制站的双以太网模块,用于每个计算机操作员站的双以太网卡,双10M / 100M快速以太网交换机以及跨电缆连接。以太网的这些双重物理连接提供了完整性和独立性。通讯协议使用TCP / IP,因此必须定义IP网络冗余。可以通过在不同网络或不同网段上设置不同的IP地址来实现。要确保一个通信网络故障不会影响另一个通信网络,这些双以太网网络之间的切换必须自动进行。在正常的操作条件下,操作员站将通过主以太网电缆与主控站通信。当主控制站的主要以太网模块或主要以太网电缆发生故障时,通信将自动切换到主控制站的第二个以太网模块和第二个以太网电缆。当两个以太网模块和主控站的两根以太网电缆均发生故障时,通信将自动切换到备用控制站的主以太网模块和主以太网电缆。如果备份控制站的主要以太网模块或主要以太网电缆发生故障,通信将自动切换到备用控制站的第二个以太网模块和第二个以太网电缆。这确保了以太网通信的高度安全性。

冗余计算机操作员站使用两台计算机作为操作员站。所有站的硬件配置相同。操作系统软件也是一样的。操作员可以将这些计算机用作操作站。结果也可以显示在另一台计算机上。这两台计算机从同一个控制站获取相同的数据和信息。如果一台计算机发生故障,它不会停止系统或进程。冗余操作员站支持热备用双冗余PLC,并支持双冗余以太网通信。当与PLC通信失败时,它将自动切换到备用PLC。在正常运行条件下,两台计算机操作员站的通讯都连接到双PLC。他们只从主动控制站读取数据并将数据写入主动控制站,并且只检查备份控制站的“健康状况”。对用户而言,控制站的这两个物理设备被视为单个逻辑设备。

I / O站将I / O模块准备为冷备用状态。在这个系统中,每个I / O模块不仅可以热插拔,还可以插入和播放。用户可以直接更换故障模块,不需要停止系统或生产。如果新更新的模块类型与旧模块类型相同,则控制系统可以识别并启动它。它不需要再次配置。这些I / O模块具有强大的自诊断功能。它可以直接在人机界面上显示诊断信息。这有助于人们迅速排除故障并确保过程的连续性。

4.实施冗余控制系统

4.1.系统的结构

该系统的结构有三层(Arvind,Rarnamritham&Stankovic,1991)。第一层是冗余电脑操作员站。第二层是冗余控制站。第三层是I / O站。该系统中有两种网络,一种是实现操作员站和控制站之间通信的以太网。另一个是实现控制站和I / O站之间通信的Genius网络。

冗余操作员站由两台具有相同硬件配置的工业控制计算机组成。每个都有两个以太网卡。操作系统软件是Microsoft Windows 2000.人机界面软件使用Cimplicity来配置和编程操作员站的应用程序。但是,双操作员站之间存在差异,即一个Cimplicity是开发系统,另一个是运行系统.Excel用于过程报告。 ODBC用于在Cimplicity和Excel之间交换实时数据。操作员站和控制站之间的双重开关组成双以太网网络的冗余连接。以太网通信速率为10Mbit / s(Batista,Combo&Sousa,2002)。

冗余控制站有两个GE Fanuc的9030系列PLC,它们具有相同的硬件配置。每个控制站都有一个电源模块,一个CPU模块,一个Genius模块和两个以太网模块。 CPU模块用于执行实时控制应用程序并管理控制站。 Genius模块用于与另一个控制站和三个I / O站进行通信。以太网模块旨在与计算机操作员站进行通信。热备控制软件采用Max-ON标准。在计算机操作员站上配置后,必须将其下载到每个控制站并运行。系统中的数据同步基于Genius网络。PLC应用软件VersaPro用于开发和修改。

有三个I / O站使用GE Fanuc的VersaMax系列模块。 每个控制站包括一个电源模块,一个用于Genius网络的网络接口单元(NIU)模块,多个模拟输入(AI)模块,多个模拟输出(AO)模块,多个离散输入(DI)模块和多个离散输出(DO)模块。这些模块不仅支持热插拔,而且可以插拔和播放。 I / O站和控制站之间的通信是通过Genius网络进行的。通信速率为153.6 Kbaud。输入模块收集来自传感器的过程信号,NIU模块通过Genius网络将其发送到控制站。同时,NIU模块通过Genius LAN接收来自控制站的控制命令。然后输出模块将这些命令发送到执行器。

4.2.浮动控制站冗余热备份

PLC控制站浮子冗余热备的配置分两步进行。首先是使用Max-On软件进行配置。在Max-On环境中,为浮动冗余热备份创建三个文件夹(GE Fanuc Automation,2001年5月)。 H01CFGA文件夹是控制站A的硬件配置,但不包括以太网模块的配置。 H01CFGB文件夹是控制站B的硬件配置。另一个文件夹包含基于Genius网络的浮动冗余热备用控制站的驱动程序。第二步需要使用VersaPro软件再次配置和编程这三个文件夹。在VersaPro环境中,必须修改一些硬件配置,例如CPU模块,Genius模块和以太网模块。应用程序必须基于浮点冗余热备份器进行编程。所有这些完成后,它们将被下载到控制站(参见图3)。

图3.控制站的配置和编程

使用Max-On软件配置浮点冗余备用,需要指定PLC,电源模块,CPU模块,Genius网络模块和数据同步的机架。 Genius网络模块和数据同步的配置是最重要的配置。当系统启动时,数据同步会将数据从主机传输到从机。有四种类型的数据,如寄存器,离散输出,内部线圈和模拟输出的数据。每种数据类型的定义可以有六个组。每个小组都可以连续或不连续。对于每个同步的数据类型,系统将总结所有配置组的长度以获得总量。总数不应超过允许的尺寸。如果有人试图配置比合法大小更大的数字,则具有无效配置的CPU将发布错误消息并立即关闭。在存储有效配置之前它不会重新启动。在正常工作条件下,I / O站只接收来自激活的控制站的输出信号。为保证这两个控制站的运行统一,运行数据和运行结果自动从激活的控制站传送到备用控制站。同步数据的完整性将决定浮动冗余热备份系统是否成功。由于定义了注册表,特别注意它。 Genius模块是双浮点冗余热备控制站之间数据同步的关键。它也是控制站和I / O站之间数据传输的关键。模块的配置有两部分。一种是配置设备状态的启动地址。另一种是配置I / O工作站和在这个Genius网络上连接的设备。设备状态是一个使用32位离散输入长度的字。需要一个启动地址来定义它。建议的做法是在更高的地址制作Genius模块。这为连接到客户现场传感器的输入设备留下了低地址。例如,启动地址可以设置为%I2017。对于那些双控制站,可以将两个启动地址配置为相同的地址。在配置连接在此Genius网络上的I / O站和设备时,需要指定所有I / O站的串行总线地址(SBA)。地址必须与硬件指定的地址相同。每个站的设备类型和I / O模块类型的配置必须与已使用的相同。然后,需要定义所有I / O模块的启动地址和长度。长度定义为I / O模块的点数。在任何I / O站上,建议连续安装相同类型的模块

在使用Max-On软件完成冗余热备用配置后,应用程序将使用VersaPro进行编程。在Max-On环境中,配置不定义以太网模块。因此它必须在VersaPro中指定。由于VersaPro中的CPU模块和Genius模块的开口配置文件夹已在Max-On中创建,因此可能会更改错误。因此,需要使用VersaPro软件再次配置H01CFGA文件夹和H01CFGB文件夹中的硬件。这些对CPU模块,Genius模块和以太网模块进行的设置更改不会影响浮点冗余热备控制台的Max-On驱动程序。对于Genius模块,控制站A的SBA必须设置为31,控制站B的SBA必须设置为30.它们是默认值。对于CPU模块,必须配置全局数据。这包括每个I / O站的SBA,每个I / O站的I / O模块类型,每个I / O模块的启动地址以及练习后每个模块的长度。由于双冗余控制站通过以太网与操作员站通信,因此以太网模块的组态非常重要。第一个是设置设备状态字的启动地址,第二个是设置连接到网络的设备的IP地址。设备状态字使用80位离散输入长度。启动地址需要定义它。建议的做法是在高地址处寻址诸如以太网模块之类的设备。这将低地址留给连接到现场传感器的输入设备。在一个控制站中,第一个以太网模块的设备状态字的

全文共11740字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8863],资料为PDF文档或Word文档,PDF文档可免费转换为Word