高速砂轮清洗效率的实验模拟外文翻译资料

2022-07-29 14:47:34

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

高速砂轮清洗效率的实验模拟

O. Sinot, P. Chevrier, P. Padilla

摘要 磨削某些难以研磨的材料例如延性材料需要特定的工作条件。其中保持砂轮的切割能力是必要的,并且砂轮清洗是这些条件之一。在本文中,确定了影响保持砂轮清洁的参数,提出了一个清洗标准来估计清洗过程的效率。使用实验装置,评估了喷嘴位置,流速和压力,旋转轮周围的空气的边界层和流体中包含的颗粒速率对清洗效率的显著影响。也观察到流体温度对清洗效率没有显著影响。最后,讨论了在高速磨削时清洗砂轮的最佳方法。

关键词 磨削 砂轮 切割能力 装载 清洗 模拟

命名

清洗效率, Pas Lx 射流到达砂轮表面的长度,mm

P 压力,MPa lx 喷嘴孔的长度,mm

Q 流量,l minminus;1 lz 喷嘴孔的宽度,mm

Fcl 整体清洁力 ,N alpha;Ĵ 射流在YZ平面的发散度,°

Fx Fcl的X分量,N beta;Ĵ 射流在YX平面的发散度,°

Fy Fcl的Y分量,N tcl 清洗时间,s

Vs 轮切向速度,msminus;1 delta; 射流偏转角,°

Lz 射流到达砂轮表面的宽度,mm

1 介绍

磨削过程是用于材料切除和精密零件生产的最常用的方法之一。但是,对于更高的生产率的持续需求导致材料切除率的增加和新的要求:高切削速度,适合的磨料颗粒,改进的砂轮的开发,适当地切削液应用等。同时,航空航天工业使用由诸如超级合金的延性材料制成的零件。延性材料是众所周知的硬磨削材料,因为它们在其金属颗粒被压缩并粘附在颗粒之间的空间时有阻碍砂轮的能力。在高切除率下,该现象甚至会更加突出。此外,不同类型的砂轮表现出不一样的抗堵塞能力。陶瓷结合砂轮目前用于高速研磨。它们呈现出高水平的抗性,并且它们易于安装。它们的孔隙率可以调节到覆盖0-60%范围的体积比[1]。但是,由于磨损,晶粒断裂,粘结破坏[2]和堵塞过程,砂轮工作面的表面随磨损而变化。在磨削过程中,砂轮的切削能力会降低,但是这种现象可以用有效的润滑等方法来减少。

砂轮的切割能力定义为在不损坏工件的情况下切除材料的能力:可接受的粗糙度,不烧伤工件,并且没有过多的残余应力。一些作者认为砂轮轮廓是表征砂轮切割能力的最重要的参数之一[3][4]。可以通过接触式或非接触式表面光度仪测量砂轮形状[5]。有些人观察到砂轮的演变对片段粗糙度,温度,声发射,切削力的影响[6][7]。有些人则建议用传感器如金属屑感应传感器监测车轮负载的程度[8]。

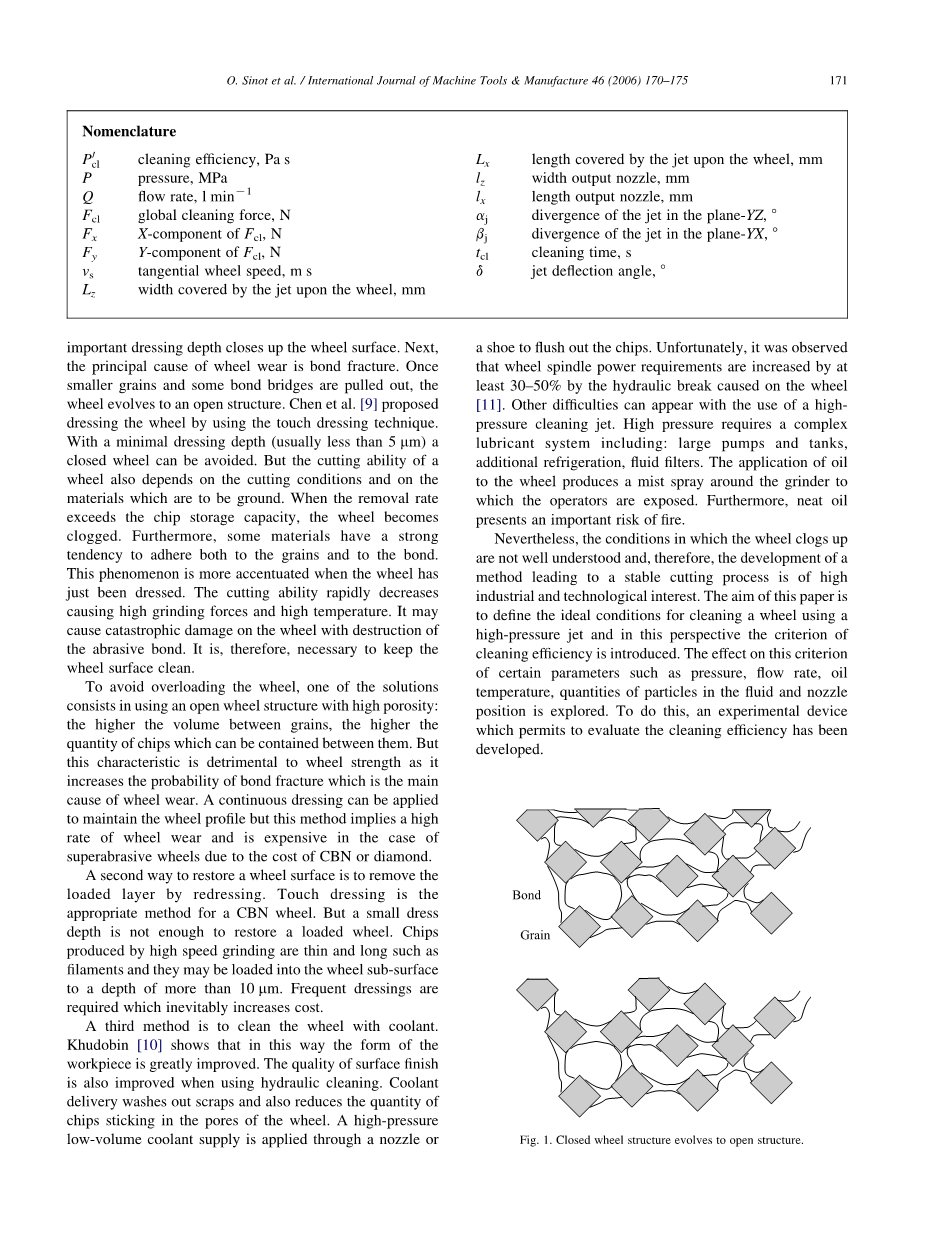

理解砂轮轮的形变周期对于避免降低其切削能力是重要的。立方氮化硼(CBN)或金刚石颗粒比常规磨料坚硬,并且它们的磨损方式不同。图1展示出了具有玻璃化粘结剂的超级磨轮的演变过程。首先,使用修整技术来恢复车轮轮廓,使其具有适当的圆度。但是,较大的修整深度会封闭砂轮表面。接下来,砂轮磨损的主要原因是粘结破裂。一旦较小的晶粒和一些键桥被拉出,砂轮演变成开放结构。Chen et al.[9]提出了使用触摸修整技术修整砂轮的方法。通过较小的修整深度(通常小于5mu;m),可以避免封闭砂轮表面。但是砂轮的切割能力还取决于切割条件和待磨削的材料。当切除速率超过砂轮可存储容量时,砂轮会被堵塞。此外,一些材料具有粘附到晶粒和粘结处的强烈趋势。当砂轮刚刚安装好时,这种现象更加突出。这会使砂轮切削能力迅速降低,导致高磨削力和高温。它可能会在磨损的结合处对砂轮造成灾难性的损坏。因此,保持砂轮表面清洁是必要的。

晶粒

粘结

图1 闭合轮结构演变为开放结构

为了避免砂轮过载,解决方案之一在于使用具有高孔隙率的开放轮结构:晶粒之间的体积越大,可以包含在它们之间的碎屑的量越高。但是这个特性会降低砂轮强度,因为它增加了作为砂轮磨损的主要原因的键断裂的概率。虽然可以应用连续敷料的方法来保持砂轮轮廓,但是该方法意味着高的砂轮磨损率,并且在把立方氮化硼或金刚石用于超级磨料轮时成本很高。

恢复砂轮表面的第二种方式是通过重装来去除负载层。触摸修整法适用于立方氮化硼砂轮的修复。但是一个小的修整深度不足以恢复经过负载的砂轮。通过高速磨削产生的芯片是细长的,就像细丝,并且它们可以被装载到砂轮表面中达到大于10mu;m的深度。由于需要频繁地敷料不可避免地增加了成本。

第三种方法是用冷却液清洁砂轮。Khudobin[10]表明用这种方法可以大大提高工件的外形。当使用液压清洁时,工件表面光洁度的质量也得到改善。冷却液带走废料,并且还可以减少粘附在砂轮的孔隙中的碎屑的量。高压低容量冷却液通过喷嘴供应来冲洗芯片。不幸的是我们观察到轮轴功率的需求通过在砂轮[11]上引起的液压断裂增加了至少30-50%。使用高压清洗喷嘴会出现其他困难。高压需要包括大型泵和罐,附加制冷设备和流体过滤器的复杂润滑系统。将油施加到砂轮上会使磨床周围产生雾状喷雾,并会使操作者暴露在其中。此外,纯净的油有很高的火灾风险。

然而,砂轮堵塞的条件尚未被很好地理解,因此,保持稳定切削过程的方法的开发有很高的工业和技术价值。本文的目的是确定使用高压射流清洁砂轮的理想条件,并且在这个角度引入清洁效率的标准。探讨了某些参数(例如压力,流量,油温,流体中颗粒的量和喷嘴位置)对该标准的影响。为此,已经开发出了可以评价清洁效率的实验装置。

2 清洁效率

在可以避免增加砂轮负载时,砂轮的清洁过程被认为是有效果的。当砂轮结构由于粘结或磨粒磨损而演变时,清洁过程必须保持有效以避免增加砂轮负载。图2展示出暴露于清洁射流的轮辋的一部分。倾斜的射流不能到达固定在颗粒壁上的孔隙的内部部分中的芯片。为了解决这个问题,我们把角射流定向垂直于轮缘,使得位于孔中的碎屑可以被去除。然而,在磨轮周围形成空气边界层限制了冷却液进入轮缘[12],射流又必须通过该层才有效。射流偏转导致对砂轮的实际冲击角大于90°。冲击角增加了偏转角delta;。

轮辋

清洗

喷嘴

图2 在空气层偏转的轮缘上的清洁射流

设在每个砂轮旋转的时间tcl期间,砂轮的单位表面积基本清洁力为dF。假定当清洁力dF的Y分量和暴露时间tcl高时清洁操作更有效。考虑到暴露的时间和喷射施加在轮上的压力,设清洗效率的标准为。 有如下关系式(1)

(1)

其中Lz是射流到达的表面的宽度,v 是轮的速度。通过几何关系来计算暴露于喷射中轮缘的长度Lx(2)ensp;,不考虑绕轮的空气层,用lx表示如图3示喷嘴长方形孔的长度,有如下关系式:

(2)

用alpha;Ĵ和beta;Ĵ表示喷射在YZ和YX平面的发散度。h是喷嘴和轮之间的距离。单位面积的曝光时间由关系式(3)给出 :

(3)

图3 喷嘴输出的几何形状

3 实验设置

我们设计了一个实验来测量清洁射流施加在砂轮上的整体受力,如图4。方法如下:将清洁射流施加到试样(使用直径为25mm的圆柱形颗粒)上。所用的流体是纯油(密度为0.85),使用横向压缩空气射流来模拟轮周围的空气层。此射流的速度等于砂轮的切向速度,即140米每秒。当磨削时,该切向速度由400毫米直径的轮和6700转每分钟的主轴速度产生。其中有意义并被分析的参数是:喷嘴到测量区域的距离、冷却剂流速和压力、切向空气喷射速度、冷却剂温度和冷却剂中的粒子速率。

力传感器

测量区域

压缩空气射流

清洗喷嘴

压力传感器

热 电 偶

图4 实验装置

使用压力测量装置(皮托管)在离轮辋不同距离处测量围绕旋转轮的空气射流速度。结果是空气层的速度和压力随着离砂轮的径向距离呈指数减小。模拟的压缩空气射流在试样上的速度可以通过喷嘴部分和空气射流压力的组合来调节。使用的喷嘴具有长方形开口,它能在整个样品表面产生恒定射流。

使用具有分度值为0.125N和量程为0-50N的力传感器测量法向喷射力。流体压力在喷嘴开口前通过分度值为0.018MPa量程为0-6MPa的压力传感器测量。通过分度值为0.01℃的热电偶测量流体温度,并通过分度值为0.1l min -1流量计测量流速。喷嘴和试样之间的距离h是可调节的。

两个喷嘴被用于两个开口部分。喷嘴1具有小截面,喷嘴2具有大截面。喷嘴的发散角是:alpha;Ĵ = 45

全文共6500字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143600],资料为PDF文档或Word文档,PDF文档可免费转换为Word