利用污泥和低质粉煤灰制备高强度陶粒外文翻译资料

2022-08-07 10:39:38

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

利用污泥和低质粉煤灰制备高强度陶粒

ZhengHong Yang1; WenJuan Song2; JianHui Yang3; Lei Deng4; Zhen Cao5; and MeiLun Shi6

摘 要:污泥的利用已成为污泥处置的重点,本文对利用上海地区的污泥、劣质粉煤灰及其他原料制取高强度陶粒进行了研究。讨论了适合焙烧煅烧高强度污泥陶粒的混合物的比例和焙烧条件。结果表明,仅纯污泥材料不适合制备高强度陶粒。在预热温度600℃下预热20分钟,煅烧温度1150℃烘烤15分钟的烧成制度下,以60∶35∶5的淤泥-粉煤灰-废玻璃粉制备高强度污泥陶粒。高强度污泥陶粒提供的颗粒强度为7.1 MPa,表观密度为1580 kg/m3,吸水率为8.2%。所有性能均优于国家标准要求。此外,由于高强度污泥陶粒的废物消耗和工业副产品(如河道污泥和劣质粉煤灰)的消耗,因此还可提供重要的环境和社会效益。

关键词:污泥;低质粉煤灰;高强度陶粒

1. 引言

污泥沉积在静止或缓慢流动的水中,是未固结的弱细颗粒或非常细颗粒的土壤,通过物理化学和生物化学反应形成。为了提高湖泊的水质并确保河流和内陆水道的正常排洪能力,每年都对湖泊进行大规模疏浚。尤其是近年来,随着中国南水北调工程的启动,已经开展了许多疏浚工程。在未来十年,水和海洋工程将会产生大量疏浚底泥是不可避免的现实[1-2]。

根据有关海洋工程环境保护和海洋倾倒管理的报告(表 1),随着中国沿海建设的发展,每年倾倒入海洋的疏浚底泥数量在迅速增加[3]。过度倾倒严重影响海洋资源的有效利用,对海洋环境造成不可弥补的损害[4]。因此,倾倒疏浚底泥和其他海洋活动以及海洋环境保护之间的矛盾已成为海洋综合管理中日益突出的困难。有必要找到一种有效的方法来处理疏浚底泥。

表 1 排入海洋环境的疏浚底泥的统计数据

污泥建筑材料的利用技术已经进行了很长时间的研究,污泥建筑材料可用于多种用途[5-9]。例如,在日本神户,自1992年以来,污泥已逐渐转变为可用资源,其中60%的污泥被消耗用于铺路。污泥还可以用于生产高级建筑材料。污泥适用于建筑物的装饰,是因为以污泥为主要原料的砖具有通风,重量轻和易于变色的特点。1998年,日本开始生产污泥生态水泥,其价格仅为普通硅酸盐水泥的3/4,但凝固速度更快。1999年6月,日本成功开发了污泥晶体玻璃,这是一种出色的建筑装饰材料。自1999年以来,中国同济大学一直在尝试开发和生产700和900级的陶粒[10];1998年到2003年,已经进行了开发高强度陶粒的研究[11]。

中国仍处于大规模基础设施建设阶段,需要大量的混凝土原料。用污泥制成的陶粒作为砾石的替代或部分替代以及在建材工业中的一种资源,不仅可以降低处置成本,而且还可以产生广泛的经济,社会和环境效益。

然而,在土木工程领域,使用污泥制备高强度陶粒仍处于起步阶段。因此,本文提出了利用上海地区的污泥,低质粉煤灰和其他原材料制备高强度陶粒的研究。还讨论了其他实验方法和制造处理方法,以进一步增强河泥陶粒的强度,包括加快原料球的干燥速度,降低煅烧温度并降低制备过程的能耗。

2. 原料

2.1. 污泥

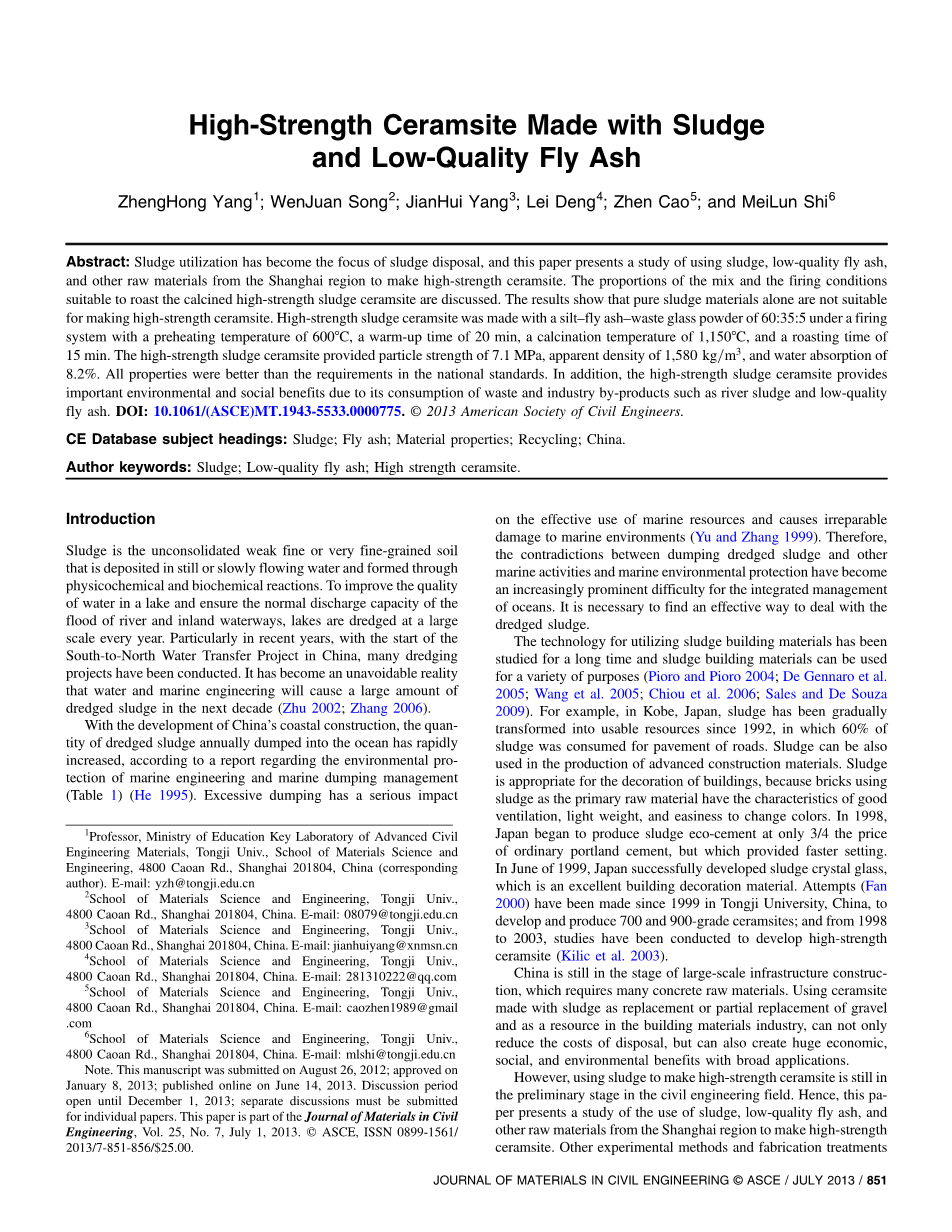

用于这项工作的污泥材料来自上海嘉定区安亭镇的河道淤泥。其化学成分见表 2,矿物组成通过X射线衍射(XRD; model of D/max2550VB3 /PC)测量,如图 1所示。

2.2. 粉煤灰

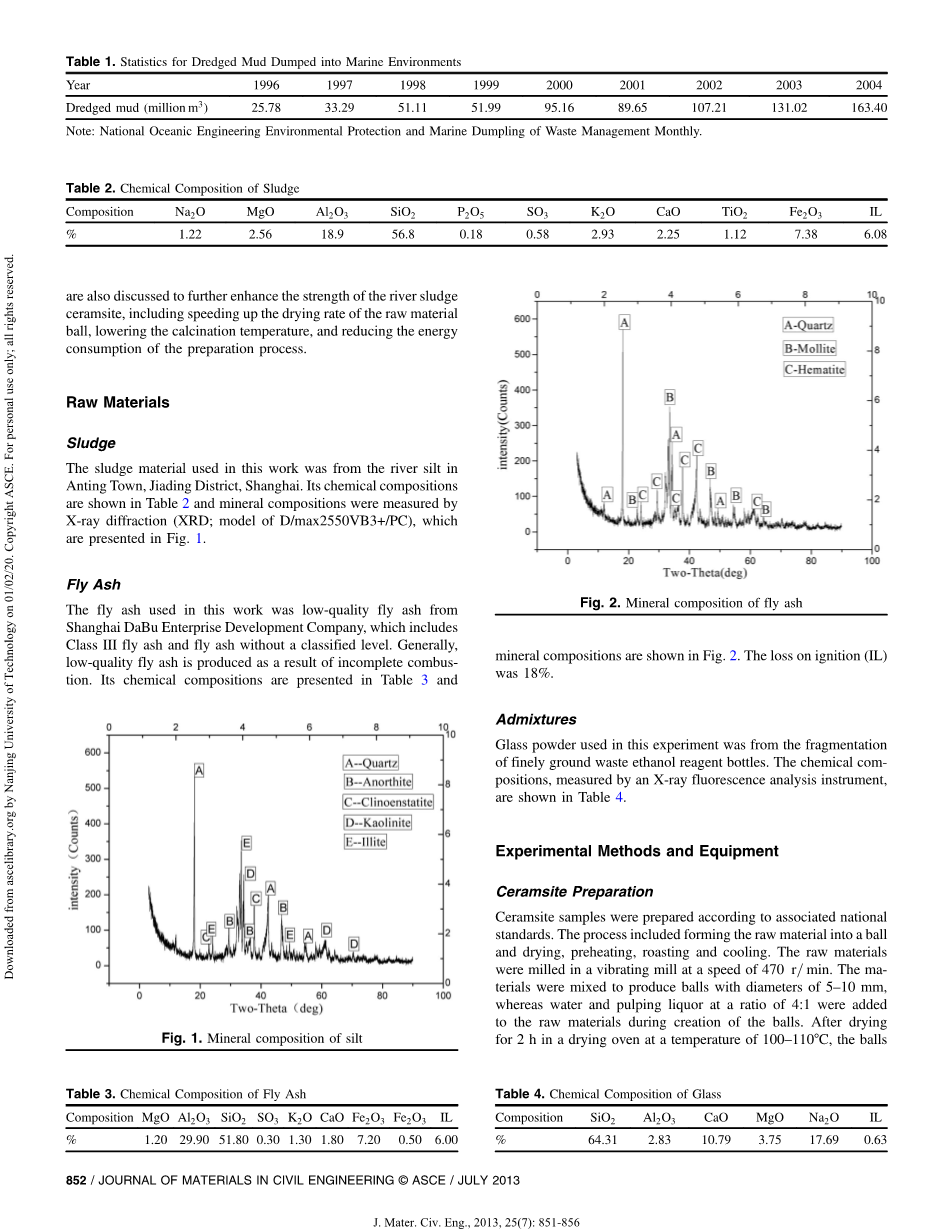

用于这项工作的粉煤灰是上海大步企业发展公司的低质粉煤灰,包括三级粉煤灰和没有分类等级的粉煤灰。通常,低质粉煤灰是由于不完全燃烧而产生。其化学成分列于表3和矿物组成如图 2。灼烧损失(IL)为18%。

表 2 污泥的化学成分

表 3 粉煤灰的化学成分

图 1淤泥的矿物成分

图 2粉煤灰的矿物成分

2.3外加剂

本实验中使用的玻璃粉来自精细研磨的废乙醇试剂瓶碎片。表4示出了通过X射线荧光分析仪测量的化学组成。

表 4 玻璃的化学成分

3. 实验方法与设备

3.1. 陶粒制备

陶粒样品是根据相关的国家标准制备的。该过程包括将原料制成球状,然后进行干燥,预热,焙烧和冷却。原料在振动磨中以470 r/min的速度研磨。在成球的过程中,将水和制浆液以4:1的比例添加到原料中,再将物料混合以生产直径5-10 mm的球。在100-110℃的干燥箱中干燥2小时后,将球在高温箱式电阻炉中烧结成陶粒。

3.2. 性能测试

根据GB / T 17431.1对轻质骨料及其测试方法进行了吸水率和表观密度测试[12]。通过使用筛尺寸为2.36mm的标准筛筛分4升样品。使材料干燥至恒重。将500克样品倒入筛子,并用水冲洗大约1-2分钟。用湿毛巾擦拭湿样品,然后倒入装有500 mL水的1000 mL量筒中。体积(加水)与500 mL(即水的体积)之间的差用于计算表观密度。

对于强度测试,根据几项研究[13-14]提到的方法,使用直径为6-8 mm的单个颗粒的抗压强度来表征陶粒的强度。使用计算机控制的电子通用测试机(type CMT4204)以50 N /s的速率施加载荷,直到样品被压碎。记录破坏载荷Pc,并使用下列等式计算颗粒的抗压强度:

其中S =颗粒抗压强度;Pc=破坏载荷;和X =施加初始载荷时,陶粒与上下轴承板接触的两点之间的距离。

每次测试使用15个重复样品(球形陶粒,其粒径尽可能一致)。平均值用作陶粒的强度值,不包括偏差较大的值。

4. 结果和讨论

4.1. 制备参数的影响

为了确定制备污泥陶粒的最佳烧成制度以及烧成制度对陶粒的物理和力学性能的影响,本研究采用正交试验法。陶粒的表观密度和颗粒强度是指标,预热温度,预热时间,烧结温度和烧结时间被选为四个影响因素。对于每个影响因素,选择了三个级别。表 5列出了四个因子的正交数组(L9),每个因子具有三个级别[(3)4]。用于烧结的混合物的细度小于0.325mm。通过XRD分析,在1180~1200℃的烧结温度下,主要的晶相为石英,钙长石,莫来石,蓝晶石,硅线石和钠铁硅氧化物(Na-Fe-Si-O)。陶粒的直径约为6~8 mm。

表 5 正交实验中的影响因素和级别

表 6和图 3总结了根据正交阵列(表5)进行的9次测试的颗粒强度结果。表 7列出了测试结果的方差分析。根据表 7,四个影响因素的R值按降序排列如下:烧结时间gt;烧结温度gt;预热时间gt;预热温度。烧结时间和烧结温度对颗粒强度的影响最大。此外,表 6和图 3中列出了每个影响因素的最佳水平。这些最佳水平包括:400℃的预热温度,15分钟的预热时间,1200℃的烧结温度,20分钟的烧结时间。

表 6 烧结工艺的正交设计试验及试验结果

表 7 轻骨料强度的方差分析

表 8根据正交阵列(表 5)总结了九次测试后陶粒的表观密度结果.表 9列出测试结果的方差分析。根据表 9,四个影响因素的R值按降序依次为:烧结温度gt;烧结时间gt;预热时间gt;预热温度。烧结时间和烧结温度对表观密度具有最显著的影响。此外,表 8和图 3列出了每个影响因素的最佳水平。这些最佳水平包括:400℃的预热温度,15分钟的预热时间,1180℃的烧结温度,15分钟的烧结时间。

表 8 烧结过程的正交设计测试和测试结果

表 9 轻骨料表观密度的方差分析

图 3烧结工艺的正交设计试验及测试结果

4.2高强度污泥陶粒的制备

根据污泥的化学成分表 2,这种类型的污泥适用于制备轻质膨胀陶粒,而不是高强度陶粒。为了提高污泥陶粒的强度,将低质粉煤灰添加到混合物中,以一定量的玻璃粉作为助熔剂来制备高强度陶粒。设计了五种混合重量比:(1)污泥-粉煤灰为90:10;(2)污泥-粉煤灰为80:20;(3)污泥-粉煤灰为70:30;(4)淤泥-粉煤灰为60:40;(5)淤泥-粉煤灰-玻璃粉为60:35:5。每组重复三次。

确定了粉煤灰的效果。根据先前正交实验设计的分析,该实验的烧成制度包括预热温度为600℃,预热时间为20分钟,烧结温度为1200℃和烧结时间为20分钟。结果示于表 10和图 4,结果表明,随着粉煤灰含量的增加,陶粒的表观密度和颗粒强度逐渐增加。粉煤灰的引入增加了氧化铝含量,而氧化铝是陶粒原料中提高强度的成分。含35%低质粉煤灰和5%玻璃废粉的污泥陶粒提供了最高的强度。这是因为玻璃珠在高温下熔化并提供了更多的液相。结果表明,冷却后获得了更大的表观密度和更高的强度。

表 10 粉煤灰含量的影响

图 4粉煤灰含量的影响

根据前面的实验结果,按如下比例选择混合物的重量百分比以进行进一步测试:污泥-粉煤灰-玻璃粉= 60:35:5 。表 11列出了样品的化学成分。

表 11 样品的化学成分

先前的分析表明,烧结温度和时间对陶粒的颗粒强度和表观密度的影响远大于预热温度和预热时间。因此,本实验中的烧成制度选择如下:600℃的预热温度,20分钟的预热时间,1130、1150、1180和1200℃的烧结温度,10、15、20、25和30分钟的烧结时间。

确定了烧结温度的影响;表 12展示了当预热温度和时间恒定时,在不同的烧结温度下制备的陶粒的特性。烧结时间也固定为20分钟。由表 12可看出,随着烧结温度的升高,颗粒强度和表观密度逐渐增大,而吸水率下降。这可能是由于玻璃粉具有极强的助熔作用。随着温度升高,液相数量增加。同时,液相的粘度降低,有大量气体逸出。结果导致,陶粒的表观密度增加。陶粒的表面被大量液相包围。冷却后,玻璃面积增加,导致吸水率大大降低。

确定了烧结时间的影响;表 13展示了当预热温度和时间恒定时,在不同的烧结时间下制备的陶粒的特性。烧结温度也固定在1150℃。表 13结果表明,随着烧结时间的逐渐增加,颗粒强度和表观密度先升高后降低,而吸水率却呈现相反的趋势。随着温度和烧结时间的增加,开始时,气体压力足以使气体释放出来。后来,随着时间的流逝,颗粒产生的气体逐渐减少,气体的分压也逐渐降低。同时,更多的液相继续产生,将气体包裹在陶粒中。此时,尽管液体的量很大,但是液体的粘度并不高,从而使陶粒中的气体增大。结果,陶粒的表面被液相包围。冷却后,在陶粒中出现许多大孔,玻璃面积增加。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[246511],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料