化学改性植物油作为润滑油基础油的潜力外文翻译资料

2022-08-09 10:52:24

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

化学改性植物油作为润滑油基础油的潜力

摘要:必须保护环境免受基于石油的润滑油造成的污染。污染问题非常严重,因为全球售出的所有润滑剂中大约有50%通过挥发,溢出或总损失应用而最终进入环境。可以通过防止不必要的损失,回收和回收矿物油润滑剂或使用环保的润滑剂来避免对环境的威胁。植物油被认为是可快速生物降解的,因此有望成为环境友好型润滑剂中的基础油。基于植物油的润滑剂表现出优异的摩擦学性能,高粘度指数和闪点。为了与矿物油基润滑剂竞争,必须纠正其固有的一些缺点,例如较差的氧化性和低温稳定性。解决这些问题的一种方法是在不饱和位点对植物油进行化学改性。经过一步化学修饰后,使用加压差示扫描量热法和薄膜微氧化试验,对经过化学修饰的大豆油衍生物的热氧化稳定性进行了研究,使用倾点测量法对了低温流体特性进行了研究,并通过使用四球和圆盘配置检测耐磨性。用化学改性大豆油衍生物配制的润滑剂表现出优异的低温流动性能,改善的热氧化稳定性以及更好的摩擦和磨损性能。在不饱和位点具有二酯取代的化学改性大豆油衍生物在工业润滑剂的配方中具有潜力。

关键词:植物油;环氧大豆油化学改性大豆油;氧化;倾点;摩擦学

一、简述

当前日常使用的大多数润滑剂来自对环境有毒的石油基础油,这使得润滑剂的安全和易于处理变得越来越困难。据称,全球售出的所有润滑剂中有50%通过意外泄漏、不可回收的使用、挥发性、工业和城市废物、城市径流、炼油工艺和总损失应用(例如电锯油, 二冲程发动机,混凝土脱模油,发动机中的废气以及金属切割和成型过程)而进入环境。液压油的损失估计高达70-80%。最严重的问题是由于液压软管断裂或大量液体泄漏事故而造成的无法控制的损失,进入了环境中。这些油污染土壤,空气和饮用水,并对动植物生命构成威胁。因此,在某些特定的应用领域中,对各种环境问题(例如生物降解性,毒性,职业健康和安全性以及排放)的严格规范已成为强制性要求。通过防止不必要的润滑剂损失以及回收和再利用矿物油润滑剂,可以最好地实现环境保护免受污染,另外,无论何时何地都应使用环保型润滑剂。由于污染问题,严格的政府法规以及石油供应的不确定性,近年来对环保型润滑剂的需求不断增加。多年来,由于矿物油的价格都在上涨,原油价格徘徊在每桶130美元左右,已经超过了植物油的价格。

与矿物油相比,基于植物油的润滑剂具有生物可降解性和较低的毒性。这些来自可再生资源,是低成本的替代品合成油。目前,它们的使用仅限于总损耗应用领域以及热应力非常低的应用领域。植物油基润滑剂的其他工业应用是可生物降解的液压油,用于对环境敏感的区域(挖掘机,土方设备,拖拉机,农业,林业和淡水)。尽管具有明显的生态和经济优势,但这些润滑剂的当前市场份额相对较小(全球范围内为2%,估计增长率为5-10%)。为了增加市场份额,必须提高可接受性。这可以通过克服植物油的固有缺点来进行。

除了生态优势外,植物油还具有理想的技术性能,例如,由于三酰基甘油分子的高分子量和随温度变化的粘度变化范围窄,因此挥发性低。酯键具有固有的润滑性,并使油能够粘附在金属表面上。此外,植物油对污染物和添加剂的溶解能力比矿物基础油更高。在所有这些技术特性中,植物油可与矿物油媲美或更好。但是,它们具有某些缺点,例如:较差的氧化稳定性,主要是因为存在双烯丙基质子。这些质子极易受到自由基的攻击,随后发生氧化降解,形成极性含氧化合物。这种氧化聚合过程最终导致形成不溶性沉积物,并增加了油的酸度和粘度。植物油还显示出较差的防腐性能,并且酯官能团的存在使这些油易于水解分解。低温研究还表明,大多数植物油在低温下会出现浑浊、沉淀、流动性差和固化现象。

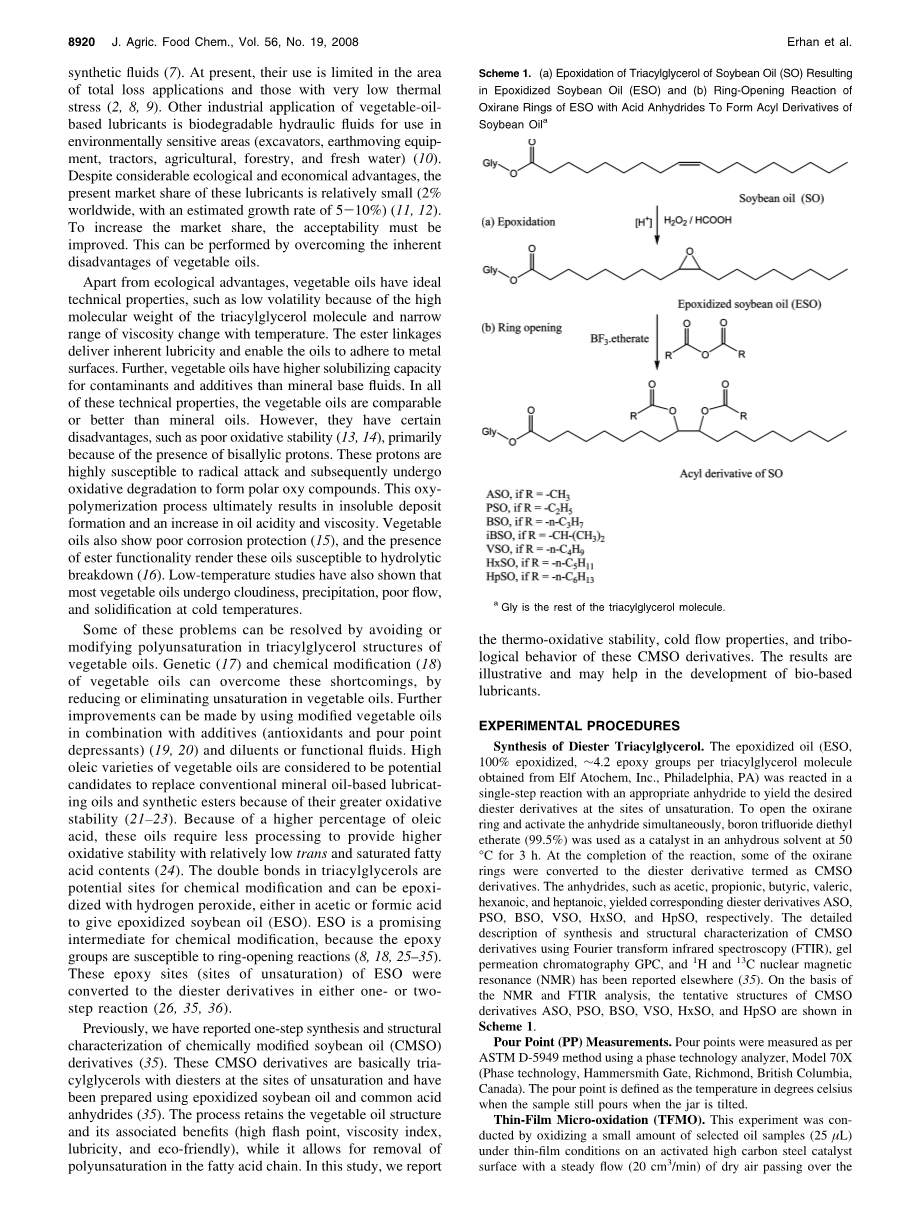

这些问题中的一些可以避免或通过改变植物油的三酰基甘油结构中的不饱和度来解决。通过减少或消除植物油中的不饱和度,植物油的遗传和化学修饰可以克服这些缺点。通过将改性植物油与添加剂(抗氧化剂和降凝剂)以及稀释剂或功能性液体结合使用,可以进一步改进。高油酸种类的植物油由于具有更高的氧化稳定性,因此被认为是替代常规矿物油基润滑油和合成酯的潜在候选者。由于较高的油酸百分比,这些油需要较少的加工就可以提供较高的氧化稳定性,且反式和饱和脂肪酸含量相对较低。三酰基甘油中的双键是潜在的化学修饰位点,可以用过氧化氢在乙酸或甲酸中环氧化,得到环氧化大豆油(ESO)。ESO是一种有前途的化学修饰中间体,因为环氧基容易发生开环反应。ESO的这些环氧位点(不饱和位点)在一步或两步反应中转化为二酯衍生物。

以前,我们已经报道了化学修饰大豆油(CMSO)衍生物的一步合成和结构表征。这些CMSO衍生物基本上是在不饱和位点带有二酯的三酰基甘油,并且是使用环氧化大豆油和普通酸酐制备的。该工艺保留了植物油的结构及其相关的优点(高闪点,粘度指数,润滑性和生态友好性),同时可以去除脂肪酸链中的多不饱和键。在这项研究中,我们讲解:

方案1:(a)大豆油(SO)的三酰基甘油的环氧化,导致环氧大豆油(ESO)和(b)ESO的环氧乙烷环与酸酐的开环反应,形成大豆油的酰基衍生物a

Gly是其余的三酰基甘油分子

这些CMSO衍生物的热氧化稳定性,冷流性质和摩擦学行为。结果作为例证,可能有助于开发生物基润滑剂。

二、实验步骤

二酯三酰基甘油的合成。使环氧化油(ESO,每个三酰基甘油分子100%环氧化,sim;4.2个环氧基,购买自宾夕法尼亚州费城的Elf Atochem,Inc.)与适当的酸酐进行一步反应,以在不饱和位点生成所需的二酯衍生物。为了打开环氧乙烷环并同时活化酸酐,将三氟化硼二乙醚(99.5%)用作无水溶剂中的催化剂50℃持续3小时。在反应完成时,一些环氧乙烷环被转化为CMSO衍生物的二酯酸酐衍生物。一种酸酐,例如乙酸,丙酸,丁酸,戊酸, 己酸和庚酸,分别产生相应的二酯衍生物ASO,PSO,BSO,VSO, HxSO和HpSO。其他地方已经报道了使用傅里叶变换红外光谱(FTIR),凝胶渗透色谱GPC以及质子和碳十三核磁共振(NMR)合成CMSO衍生物和结构表征的详细描述。在NMR和FTIR分析的基础上,方案1中显示了CMSO衍生物ASO,PSO,BSO,VSO,HxSO 和HpSO的暂定结构。

倾点(PP)测量:倾点根据ASTM D-5949方法,使用70X型相位技术分析仪(阶段技术,加拿大不列颠哥伦比亚省里士满哈默史密斯门公司)测量。倾点定义为倾斜广口瓶时样品仍倾倒时的温度(以摄氏度为单位)。

薄膜微氧化(MO):该实验是通过在活化的高碳钢催化剂表面上以薄膜条件氧化少量选定的油样品(25 micro;L),并使稳定的干燥空气流(20)穿过样品表面来加热的样品。将试样块放在热平衡的铝板上,用无底冲击器覆盖,在恒温(1751℃)的条件下进行氧化1小时。1小时后,试样板被氧化的油取出样品,冷却2小时,称重,然后将试样块用四氢呋喃溶剂浸泡(30min)以溶解氧化油的可溶部分,最后将这些试样块干燥并称重以确定不溶性沉积物。

压差扫描量热法(PDSC):作为氧化稳定性的量度,对样品进行PDSC分析。如其他地方所述,使用购自TAInstruments(New Castle,DE)的PC控制的DSC 2910热分析仪进行实验。将1.5-2.0 mg的样品放入带有针孔盖的密封式铝盘中,并在静态模式模块中以 1378.95 KPa(200 psi)的恒压干燥空气(Gateway Airgas,圣路易斯,密苏里州)加压。压力传感器的温度以10°C / min的扫描速率升至350°C。从DSC放热获得氧化的起始(OT)和信号最大(SM)温度。OT是通过外推在反应放热的最陡坡上绘制的切线而获得的。高OT和SM将表明植物油基质的高氧化稳定性。抗氧化剂添加剂对这些CMSO衍生物的反应通过在恒压模式(200 psi,流速345下mL / min通过等温实验)测量其氧化诱导时间(OIT)和信号最大时间(SMT)进行研究。

四球法:设计该实验的目的是使用Falex摩擦磨损测试仪( Model Multi-Specimen , Falex Corporation , SugarGrove,IL)研究CMSO衍生物在滑动接触下的抗磨性能,如其他地方所述(33、39)。每次实验前,均要用二氯甲烷和己烷彻底清洗滚珠( 52 100钢,直径12.7毫米, 硬度为64-66 Rc,并打磨上光)。将三个球夹在一起,与顶部球进行三点接触。将测试液[溶于十六烷中的15 mL 5%(w / w)油样品] 倒入测试杯中,以覆盖固定球。测试程序允许速度达到设定的1200 rpm,然后在室温下施加40 kg(88 lb.)的正常负载60分钟。测试液的温度为22℃,在15分钟运行结束时升高至27-28℃。用一组新球进行重复测试,疤痕直径在0.04 mm之内变化。

圆盘球法:CMSO衍生物的边界润滑性能是在同一台Falex仪器上使用球盘配置研究的。有关此实验的更多详细信息,请参见其他地方(33,39)。在每次实验之前,用新鲜的试剂级二氯甲烷和己烷(威斯康星州密尔沃基市的Aldrich Chemical Co.)进行超声处理,对球和圆盘(Falex)进行彻底脱脂。球为52 100钢,直径为12.7毫米,硬度为64-66 Rc,并进行了极度抛光。圆盘是1018钢,外径为25.4 mm,硬度为15-25 Rc, 粗糙度为0.36-0.46 micro;m。将球固定在上标本支架上,使圆盘上的点接触半径为11.9 mm。圆盘安装在底部样品架上,并密封在不漏水的杯子中。将总计50 mL的测试液[在十六烷中的5%(w / w)CMSO衍生物]倒入杯中,以完全浸入球和盘中。在室温下,在6.22 毫米/ 秒( 5 rpm) 的滑动速度和181.44 千克(400磅)的正常载荷下,摩擦测试的持续时间为15分钟。样品和测试液的温度为252 ℃,在测试期结束时上升2-3 ℃。记录摩擦和其他数据,直到经过设定的时间为止。摩擦系数(CoF)报告的值是两个或三个独立实验的平均值,标准偏差为0.02。

使用连接到数字化移动平台上的光学显微镜测量球的磁盘磨损轨迹宽度(WTW)和疤痕直径。在磨损轨迹的不同位置记录了五次测量,并在每种情况下取平均值(以mm为单位)。对于磨损痕迹的直径(以mm为单位),记录了球上每个痕迹的两个垂直的测量值。在每种情况下,对三个球进行六次测量的平均值,标准偏差为0.04。

表1.使用降凝剂(PPD)和稀释剂(己二酸二丁酯)的纯化学改性大豆油衍生物和HxSO制剂的倾点

|

CMSO |

PPD(%) |

diluent/oil ratio |

Pour point(℃) |

|

SO |

0 |

0:100 |

-9 |

|

ESO |

0 |

0:100 |

0 |

|

ASO |

0 |

0:100 |

-3 |

|

PSO |

0 |

0:100 |

-9 |

|

BSO |

0 |

0:100 |

-15 |

|

VSO |

0 |

0:100 |

-18 |

|

HxSO |

0 |

0:100 |

-21 |

|

HpSO |

0 |

0:100 |

-21 |

|

HxSO |

0 |

0:100 |

-21 |

|

HxSO |

1 |

0:100 |

-30 |

|

HxSO |

10: |

30:70 |

-40 |

三、结果与讨论

首先将大豆油中的不饱和键转化为环氧基,然后用酸酐将其开环以在不饱和位点生成二酯(方案1a)。已经确定在植物油脂肪酸链中存在多个双键会加速氧化降解。大豆油的环氧化是一种简单的反应(方案1a),目前已在工业规模上进行。然后在环氧大豆油中生成的环氧乙烷环与酸酐反应,在不饱和位点形成二酯(方案1b)。该反应, 机理和产物的细节在其他地方进行了讨论。研究了二酯产品(ASO,PSO,BSO,iBSO,VSO,HxSO和HpSO)的低温性能,氧化稳定性和摩擦磨损性能。

<str

剩余内容已隐藏,支付完成后下载完整资料</str

资料编号:[239463],资料为PDF文档或Word文档,PDF文档可免费转换为Word