设计和存储策略对单堆垛机多通道AS / RS性能影响的仿真分析外文翻译资料

2022-08-11 14:36:34

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

设计和存储策略对单堆垛机多通道AS / RS性能影响的仿真分析

摘要

与使用专用S / R机器的AS / RS 相比,使用共享S / R机器的多通道AS / RS具有显著的成本优势。S / R机器的预期行程时间是重要的仓库性能指标,需要将其保持在最低水平。在本文中,我们研究使用单个命令周期的单堆垛机多通道AS / RS,并进行仿真实验以了解不同设计参数和存储策略对行程时间的影响。对这些输入因素的相互作用进行了研究,得出了重要的见解,这些见解对于设计人员和从业人员很有用。

关键字:设施计划和物料处理,运营和供应链模拟,多通道自动化立体仓库,仓储

1.引言

仓储中自动化立体仓库(AS / RS)的出现带来了多重利益,例如与手动仓储系统相比,有改进的空间利用率,降低的劳动力成本,更高的可靠性和更高的精度(Roodbergen and V S,2009)。但是,AS / RS的建立需要很高的初始投资,其中大约40%用于购买储存/检索(S / R)机器(Rosenblatt等,1993)。使用专用于每个通道的通道锁定S / R机器会增加系统成本,在许多情况下可能不合理。当存储要求相对于吞吐量要求较高时,尤其如此(Tompkins等,2015)。在这种情况下,由通道移动S / R机器组成的系统的数量少于通道数量,并且能够从一个通道移动到另一个通道(通常称为多通道AS / RS)有着显著的成本优势。

2. 文献综述

带有通道锁定S / R机器的AS / RS 的设计、操作和性能的各个方面都得到了广泛的研究(参见Roodbergen and Vis,2009)。但是,相比之下,研究多通道AS / RS的研究很少。文献中研究的多通道AS / RS配置在第一个通道的左侧有一个接送(P / D)点。S / R机器由一台水平移动的堆垛机和安装在其上,用于承载负重的垂直移动的吊车组成。文献中研究了S / R机器的两种不同的运动曲线。在第一运动曲线中,在S / R机器从一个通道转移到另一个通道的过程中,允许了吊车的垂直运动。Hwang and Ko(1988)认为这样的运动曲线可以在随机存储策略下建立连续的行程时间模型。然后,使用此行程时间模型对存储架进行分组,每组由一台S / R机器提供服务,同时达到目标堆垛机利用率。Ghomri等,(2009年)还研究了具有类似S / R机器的运动曲线的系统,以在随机存储下提出离散形式的行程时间表达式,并将其与连续形式进行比较。Ouhoud等,(2016)在基于经典的存储策略下,对系统的离散行程时间模型和连续行程时间模型进行了比较。研究到S / R机器的多指令周期,Boudghene Stambouli和Ghomri(2016)为多通道AS / RS的行程时间提供了连续近似值。Kouloughli和Sari(2015)利用行程时间表达式优化了随机存储策略下系统的物理尺寸。

在S / R机器的第二运动曲线中,在将S / R机器从一个通道转移到另一个通道的过程中,不允许吊车的垂直运动。Lerher等,(2010a)研究了这样一个系统,并提出了随机存储策略下的行程时间表达式。作者还研究了S / R机器加速的影响。很少有论文研究多通道AS / RS的设计。Lerher等(2010b)和Lerher等,(2012年)使用遗传算法分别使用单目标函数和多目标函数设计多通道AS / RS。必须注意,尽管存储策略会显著影响整个请求的完成时间,但大多数研究仅支持随机存储策略。由于我们的工作是基于涉及该运动曲线的现实生活中的工业案例,因此本文研究了该运动曲线。

Lerher(2017)演示了使用实验设计来确定影响叉式的存储/检索系统的吞吐量性能的因素。在这项研究中,我们采用类似的方法来评估仓库的影响。

设计方向(通道和储物架设计的数量),存储策略(随机和循环)和环境因素(需求特性和产品数量)取决于S / R机器的预期行程时间。由于S / R机器的行程时间是研究人员最常使用的,因此在本文中,S / R机器的行程时间已被视为AS / RS的性能指标。我们的工作不同于现有的研究,因为除了随机存储策略之外,我们还研究了循环存储策略。此外,我们研究了S / R机器的不常见运动曲线,其中S / R机器的垂直运动仅限于拣选通道。

在本文的第3节中,将描述仿真模型。在第4节中,提出并讨论了仿真实验和关键结果。结论见第5节。

3.多通道AS / RS的仿真建模

大多数分析模型对产品和存储空间使用连续表示法,这可能会导致重大错误。因此,为了建模一个尽可能接近实际仓库的仓库系统,我们使用了将产品和存储空间的离散性结合在一起的模拟。这种离散化在理解符合本论文目标的不同仓库配置的系统特性和行为时很有用。

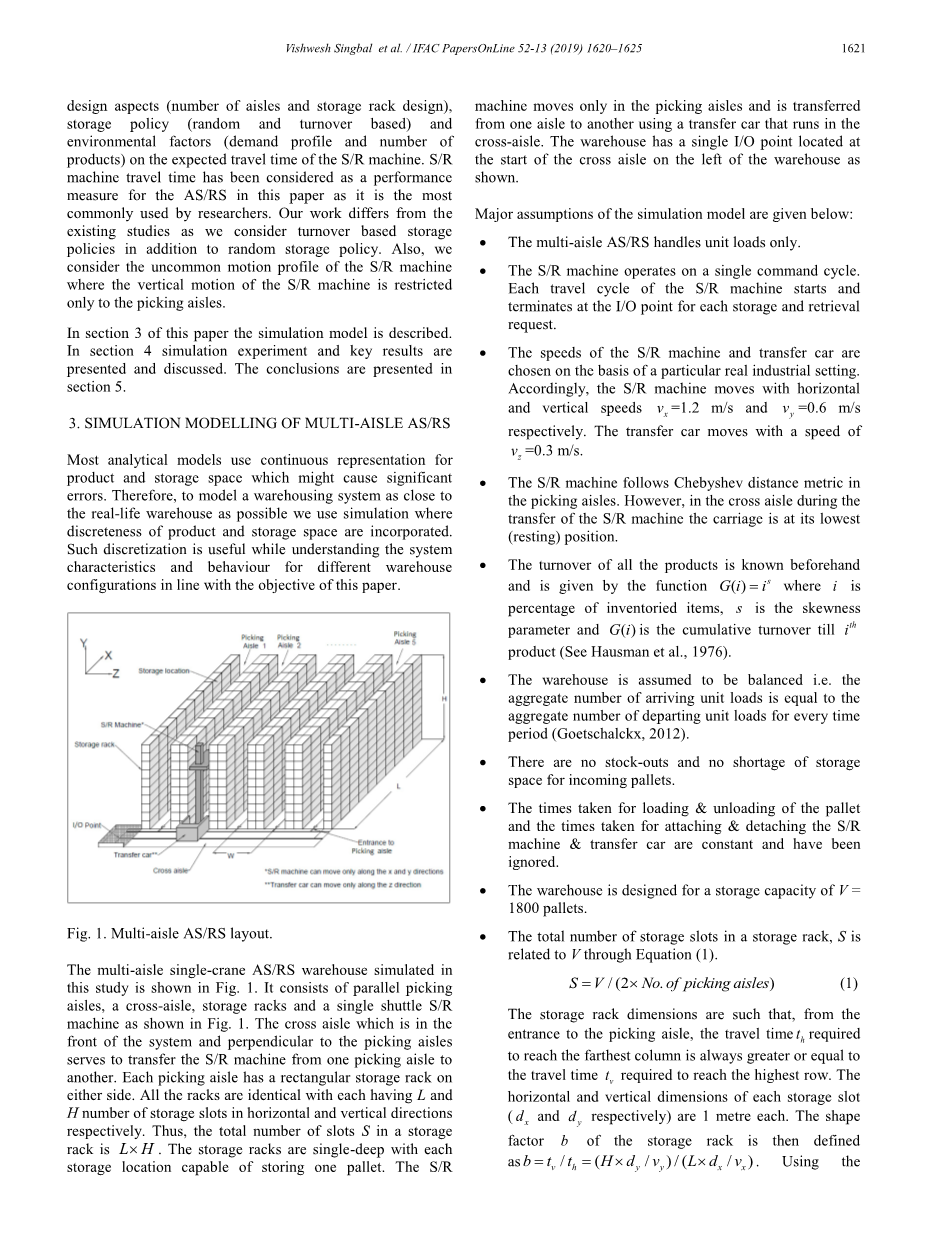

图1.多通道AS / RS布局。

这项研究中模拟的多通道单堆垛机AS / RS仓库如图1所示。它由平行的拣选通道,交叉通道,存储架和单个往复式S / R机器组成,如图1所示。 位于系统前部并垂直于拣选通道的交叉通道用于将S / R机器从一个拣选通道转移到另一拣选通道。每个拣选通道的两侧都有一个矩形储物架。所有机架都是相同的,每个机架分别在水平和垂直方向上具有L 和H 个存储插槽。因此,狭槽的总数scaron; 在存储架是L H 。储物架是单层的,每个存储位置都可以存储一个托盘。S / R

机器仅在拣选通道中移动,并使用在交叉通道中运行的转运车从一个通道转移到另一个通道。如图所示,仓库在仓库左侧交叉通道的起点处有一个I / O点。

仿真模型的主要假设如下:

bull; 多通道AS / RS仅处理单元负载。

bull; S / R机器以单个命令周期运行。对于每个存储和检索请求,S / R 机器的每个运行周期都在I / O点处开始和终止。

bull; S / R机器和转运车的速度是根据特定的实际工业设置选择的。因此,S / R机器水平移动和垂直速度分别为vx =1.2m/s和vy =0.6m/s。转运车以vz =0.3 m/s. 的速度移动。

bull; S / R机器遵循拣选通道中的切比雪夫距离度量。但是,在运送S / R机器期间,在交叉通道中,吊车处于其最低(静止)位置。

bull; 所有产品的营业额都是事先知道的并由函数G (i ) is给出,这里i是库存物品的百分比,s是偏度参数而G (i )是一直到ith产品的累计营业额(见Hausman等,1976)。

bull; 假设仓库是平衡的,即每个时间段内到达的单位装载总数等于离开的单位装载总数(Goetschalckx,2012年)。

bull;没有缺货,也没有进货托盘的存储空间不足。

bull; 装卸托盘的时间以及装卸S / R机器和转运车的时间是恒定的,已被忽略。

bull; 仓库的存储容量为V = 1800个托盘。

bull; 储物架中的储物槽总数S 通过公式(1)与V 相关。

S=V/(2*拣选通道数目)

(1)

储物架的尺寸应确保从入口到拣选通道,到达最远列所需的行程时间th始终大于或等于到达最高行所需的行程时间tv 。每个存储插槽的水平和垂直尺寸

(dx和dy)分别为1米。存储架的形状系数b定义为

|

b tv |

/ t h |

( H d y |

/ v y ) / ( L d x / vx ) . |

使用L 和H表示vx , vy , dx , d y和b 的已知值,分别使用等式(2)和(3)表示。

|

L |

(2 S ) / b |

(2) |

|

|

H |

|||

|

( S b) / 2 |

(3) |

||

L 和H 的值四舍五入为最接近的整数,以获取每个维度上的存储插槽数。

bull; 假设两个连续通道之间的中心距w 为5米。

3.1仿真模型

模型输出:每个存储/检索请求的S / R机器的预期行程时间被视为多通道AS / RS的性能指标。

模型输入系数:在模拟运行之间改变通道的数量,形状系数b,偏度参数s,产品数量和存储策略,以评估它们对仓库性能的影响。

循环时间的组成部分:对于每个存储/检索请求,总循环时间是所有行程时间(在交叉通道和拣选通道中),托盘装卸时间以及S / R机器连接/拆卸所花费的时间之和。和转移车。但是,仅研究循环时间的行程时间分量,因为其他分量是恒定的。

仓库物理配置的生成:对于模拟情况,通道的数量和b 的值是事先已知的。使用这些值和公式(1),(2)和(3)计算出存放架的物理尺寸。在模拟程序中,仓库由存储槽的列表表示,每个存储槽均根据其所属的通道,存储架b 延伸到的通道的一面以及其行号和列号唯一标识在那个存储架中。

产品周转率:每个模拟方案的需求偏度都是已知的。基于偏度,周转函数G (i )已知,该函数用于查找每种产品的营业额比例。根据给定的周转曲线,生成每种产品的存储/检索请求数。

对产品的初始库存分配:遵循经济订单数量(EOQ)库存策略。因此,V 托盘的总库存量按其周转的平方根分配给每种产品(参见Hausman等,1976)。根据所使用的存储策略,这些托盘将分配到存储位置,如下所述。

存储策略:为了将存储位置分配给存储架中的产品,使用了两种存储策略:(1)随机和(2)跨通道全周转(AAFT)。对于随机存储策略,访问存储位置的概率保持不变,因为分配的存储插槽不是专用的,并且每个位置可能被任何产品占用。因此,在仿真过程中,每个请求一个存储插槽的托盘都分配

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237160],资料为PDF文档或Word文档,PDF文档可免费转换为Word