液压成型用于汽车零部件制造的前景外文翻译资料

2022-09-02 21:00:49

英语原文共 26 页,剩余内容已隐藏,支付完成后下载完整资料

液压成型用于汽车零部件制造的前景

Taylan Altan,教授和博士

Hariharasudhan Palaniswamy,研究生研究助理

Yingyot Aue-u-lan,研究生研究助理

成型制造工程研究技术中心(ERC/ NSM)

俄亥俄州立大学,俄亥俄州哥伦布市 - 43210,USA

摘要:随着对低油耗、高安全星和高的环保标准的需求不断提高,迫使汽车制造商不断寻求增加轻量化材料的使用,如先进的高强度钢,镁合金和金属铝合金制造技术,以减少汽车的重量。此外,市场竞争加剧减少了研制新车型的时间,这迫使汽车制造商走向新的经济的制造方法,以降低制造成本。板材和管材液压成形是目前正在追求的新的制造方法之一,之所以被全世界的汽车制造商追捧是因为:a)具有低的模具成本,b)形成一部分(凹痕阻力和能量吸收)后具有更好的性能, c)能够形成复杂形状和综合结构(液压成型管可从几个冲压件更换组件),可降低装配成本和时间。本文提供了一个概论通过对板材和管材液压成形进行有限元模拟设计压力机和工具、材料检验、润滑油的选择和工艺设计流程。另外,对于镁铝合金的高温液压成型也做了简要的介绍。

1 引言

直到现在液压成形都没有被考虑用于汽车板材和管材成型是由于它的周期太长。

然而,先进的液压系统和压力设计在时间上大大减少了了它的周期,使其成为具有吸引力的汽车制造技术。而且,板材和管材液压成形具有很多好处,例如a)低加工成本,b)(凹痕阻力和能量吸收)的一部分形成后具有更好的性能,c)能够形成复杂的形状和一体化结构(液压成型管可以更换总成从几个冲压件)。这些降低装配成本和时间的技术,在目前市场趋势下已经形成了一种替代的冲压技术朝着小批量模具发展。

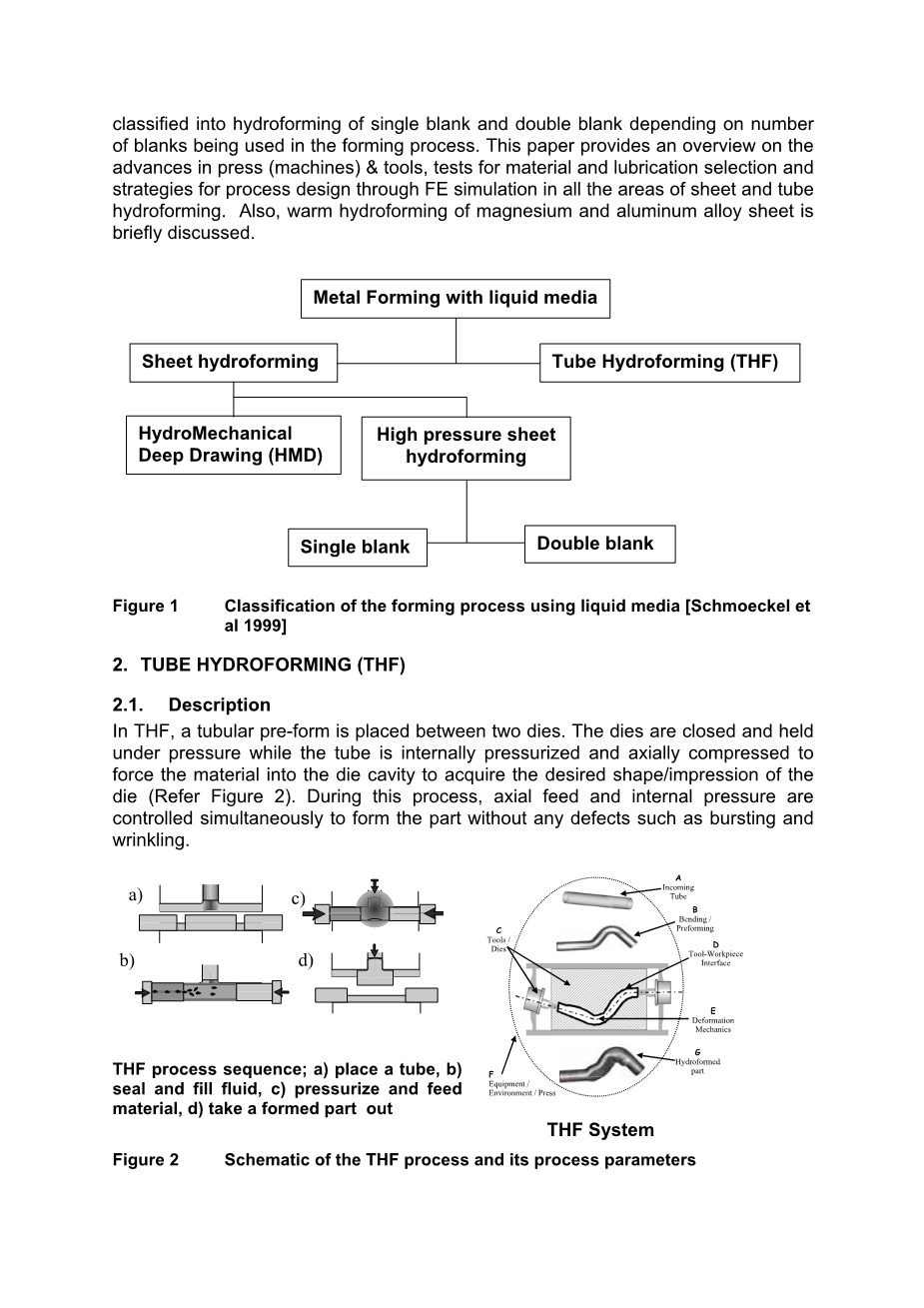

金属液态成型被分为如图1所示,是取决于输入的预形体而分为板材成型和管材成型。此外,板材液压成形分为长件拉深成型和高压板材液压成形,取决于凸模或凹模模具所具有的具有将要形成的形状或轮廓。高压板材液压成形进一步又根据在成型中使用的胚料的数目分为单胚料和双胚料液压成型。

金属成型与液体介质

板材液压成形 管件液压成形(THF)

流体力学深冲(HMD 高压板液压成形

单模 双模

图1 使用液体介质的形成过程的分类

2 管材液压成形

2.1 概述

在THF中,管状预型放置在两个管芯之间。该模具被关闭并保持在压力下,同时将管内部加压并轴向压缩以迫使材料进入模腔获得的所希望的形状/轮廓结束(参见图2)。在此过程中,轴向进料和内部压力是同时控制,以形成无任何缺陷如破裂部分和起皱。

THF工艺顺序:a)放置管,b)密封和填充液,c)加压和填充材料,d)所形成一部分。

图2 在THF过程示意图及工艺参数

图3 汽车的管件成型示意图

THF中现在被广泛用于制造用于不同配置的管状零件在汽车工业和其他领域。该技术快速的发展取决于相对于传统制造工艺像冲压和焊接而言表现出更多的优点像:(a)零件整合,(b)通过所述壁的更有效的部分的设计和剪裁轻量化在结构部件的厚度,(c)改善的结构强度和刚度通过优化的截面几何形状,(D),由于零部件少降低模具成本,(E)少二次操作(较少焊接和液压成形加工过程中的孔的冲孔),(F)更严格的公差和便于组装,和(g)降低减小回弹因为多余材料的修整废料远比少管内高压成形冲压。 [Schmoeckel等1999,Ahmetoglu等,2000]。

考虑在THF中的技术的每一个区域的改进和它们之间的相互作用,可以对THF过程或操作进行成功的开发和设计。一个完整的THF体系的主要组成部分和关键问题(图2),可以列出如下:a)进入管质量,b)执行及弯曲的设计和生产方法,c)模具和工具设计指引,d)压铸工件接口问题(摩擦与润滑),e)变形力学(金属流)在不同的区域,f)设备,按与环境相关的问题,和g)尺寸和液压成形加工部件的性能。

2.2材料特性/管材液压膨胀试验

我们在ERC / NSM建议管膨胀试验确定管状材料的属性因为在THF中双轴拉伸相比于单轴拉伸试验类似于隆起试验。最大有效应变的实现无局部颈缩胀试验比在拉伸试验大得多(通常两次)。图4示出了用于管状材料隆起试验的示意图。该直到它爆裂在端部保持管经受内部压力。在测试过程中的内部压力和隆起的高度被测量,其用于获得用于过程仿真的材料的流动应力。膨胀的高度表示了管材的塑性。从膨胀试验中突起的高度可以用来作为坯料质量的设计规范。[奥厄 - U-兰等2002]。

图4 管示意图隆起试验以评价材料管THF的性质

2.3 润滑剂选择

在THF中,根据不同的变形机制,整个变形区域可归类为引导区,过渡区和膨胀区。在指导区域中的管进行轴向压缩应力,由于无论在管的表面上的管和收缩的增厚侧边在其上涂布润滑剂。在膨胀区的管施加双轴拉伸应力导致变薄及表面扩张。过渡区标志在中间阶段。因此,在THF中的良好的润滑剂应该能够执行以及在所有三个区域。 ERC/ NSM已发展成a)指导区试验b)过渡区的测试和c)扩大区域测试模拟变形机制,在各自区域中的接触压力筛选THF市售润滑剂。

2.4 压块及模具

THF压力设计起主导作用,因为它显著影响循环时间和过程的经济性。图6显示了THF的三种基本概念:a)常规设计(长行程的设计理念),b )新设计(短行程的设计理念)和c)没有任何锁定机制。c中的基本概念与(b)的概念相似,得到广泛的使用是因为:a)它减少了循环时间与主要用于长行程气缸移动用更少的流体压力, b)短期行程上模上下快速气缸需要流体的体积更小,以产生所需的高压从而减少了周期时间,c)顶部裸片的机械锁定消除了高压液压系统,用于上模,从而降低了成本和制造设计的更加小巧。图7显示了可用的不同类型的印刷机在市场上已经适应了三个基本概念。它们基本上是不同的任一结构按帧或使用的机械锁紧机构打字。图7显示出了THF按模块化设计理念。这种设计的好处是:a)可使用对于需要几个步骤生产(执行 - 液压成型)设计,b)多个冲头可以被锁定在一起,以形成一个大的部分。

2.5 通过有限元分析进行工艺设计

THF工艺的成功设计要求的最佳预测关键工艺参数的关系,轴向进给随时间变化和内部压力随时间的变化而形成的部分。较多的轴向进料胡导致膨胀,而较少的进料会导致介质泄露,并且由于零件过于变薄会造成零件破裂。在ERC / NSM,有限元模拟使用PAMSTAMP2000加上优化技术和自适应模拟技术已被用来确定其导致最小的加载路径变薄和在部分和没有介质的任何泄漏不会起皱在过程[Jirathearanat等2004]。图8显示了示例最佳加载路径取得的横梁部分的液压成形。数字图10显示了零件的几何形状,模具的几何形状和分布稀疏的部分为最佳加载路径。从有限元模拟估计的加载路径为在实验中使用,以形成良好的部分。

图8 装载自适应模拟技术获得路径形成横梁部分

3. 高压液压成形薄板和粘性压力成形

3.1 描述

在高压板材成型中,板材是通过凹模在液体压力压扎下形成的。在过程中中间板充当坯料夹持器,控制材料沿着凸缘运动同时也避免液体介质泄漏。粘性压力成型类似板材液压成形,其中压力作用在片材上由而非压缩粘性介质中产生液压油/水板材液压成形。

在高压片液压成形的成形操作可以分为两个阶段。第一阶段涉及到自由形成,其中薄板自由隆起模腔,直到它启动与模具接触。这里主要介绍均匀应变在整个片分配从而a)该材料的成形性有效利用相对于传统的冲压工艺,其中变形被定位在片材在冲头拐角半径,和b)提高的凹痕液压成形的成形的电阻相比冲压部分。第二阶段涉及校准对模腔内的片,以获得所需的形状。高流体压力需要在第二阶段根据材料,板厚,并在模具的几何形状的最小角半径。因此,板材液压成形提供从低成形性制造汽车零部件可行的替代过程先进高强度钢和铝合金。

高压液压成形板的成功应用需要认真考虑高压液压成形板系统的所有组件

即:a)传入的板材质量,二)模具工件接口问题(摩擦和润滑),C)工具设计BHF的有效应用,避免泄漏四)内部的流体压力和压边力的关系(加载路径),E)按和工具,以及d)尺寸和的属性液压成形加工部件。

3.2 材料特性/粘性压力膨胀试验

我们在ERC / NSM进行的的膨胀试验(粘性介质压力膨胀试验,VPB试验)

可以确定板材特性和检查送入冲压机板材的质量,根据a)应力条件下冲压或板相比于单轴的液压成形往往双轴类似隆起测试常规的拉伸试验, b)最大等效应变达到在VPB测试无局部缩颈大得多(通常两次)比在拉伸试验。隆起试验中,在片材夹在的示意边自由地鼓起由粘性压力,直到它爆裂。在测试过程中,该圆顶的高度和粘性介质的内部压力是实时测量。所测量的圆顶高度和压力被用作输入到逆分析使用有限元模拟来确定的流动应力材料。突发圆顶高度的可成形性的良好指标材料(较高的爆圆顶高度更好成形性)。此外,突发圆顶高度可以用作设计规范来检查送入液压机板材的质量。

3.3 润滑选择

润滑剂在成型过程中起着使材料浮在坯料支持板和模板接口的主要作用。润滑失效导致a)过度变薄导致部分撕裂,二)过度擦伤导致在形成的部分的表面光洁度的损坏和c)磨损损坏失效。在板材液压成形使用的润滑剂通常失效是由于在板材模具接口处存在较大的接触应力。在界面中产生的压力取决于材料,片材厚度和模具的几何形状。因此,一个单润滑剂不能满足所有的过程的要求。选择

润滑油应使用模拟接口压力测试进行,表面膨胀率接近生产条件。 ERC / NSM建议使用冲压润滑油测试仪(SLT)筛选可商购的润滑剂用于板材液压成形工艺过程。

4 垫块及模具

4.1高压板液压成形压机

高压板材液压成型机和模具的设计和制造腰基于THF的开发。而且,在高压板材成形中,需要考虑较大的夹紧力由于大面积的板材和坯料支撑技术。德国Dortmund(LFU)大学,与 Siempelkamp PressenSysteme (SPS)大学合作,已建成10000吨压力机高压板大型汽车零部件液压成形(图14)。该压机的设计有水平安装廉价的紧凑型设计,易于操作的工件,短行程气缸,以减少周期时间,并且需要更少在车间的投资基础。记者框架和投由钢丝缠绕成型过程中承受动载荷预应力。液压成形加工,在此期间,需要在相对较小的压力大体积流体的(游离膨出)和少量的液体在高压下的是需要在相校准第二阶段。液压系统在报刊上被设计在两个315杆的100升容积不同的压力水平)最大压力加压介质和2000巴b)与5升容积最大压力加压介质以降低成本,周期时间,使设计更加紧凑。

4.2 工装系统

4.2 .1模具设计 - LFU

在传统的高压板液压成形模具中,中间板应用所需要的压边力来密封加压媒介,并控制液压成形过程中材料的流动。因此它是难以正是申请表上所要求的压边力。

Dortmund(LFU)大学设计了一种工具如图15,其中密封力是由中间板施加的而

坯料夹持器安装在模头的凸缘部施加夹紧力。因此,该从凸缘材料流被精确地控制。在形成非对称的部分,增稠剂在凸缘不均匀造成间隙造成的漏加压介质。LFU开发的模块化模具设计与多点空白保持器,在每个气缸上的力可以改变显示独立。多点坯料夹持在模具结合使用短行程气缸提供了庞大的力量在短行程。

4.3.3模具设计 - ERC / NSM

在ERC / NSM设计工具所使用的机械作用来产生所需的压力。图10示出的模具设计的示意ERC / NSM板材液压成形。固定冲头被安装在印刷机上床而压边搁置在缓冲销和模被安装在压头。将产生的压力需要加压介质放置在由冲头和压模保持器在最顶层形成的腔位置。最初的片材被放置在坯料夹持器。上模移动下来,对夹压边圈的工作表。夹紧板后,上模的结果在支架相对空白的移动,以进一步运动固定活塞。这种相对运动导致粘性的压缩板材和冲头之间媒介。由于的不可压缩加压介质,压力产生的作用在薄片上。因此,通过纯机械

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147539],资料为PDF文档或Word文档,PDF文档可免费转换为Word